加氢装置高压换热器的铵盐腐蚀及预防措施

徐孝闯

(中国石油天然气股份有限公司锦西石化分公司,辽宁 葫芦岛 125001)

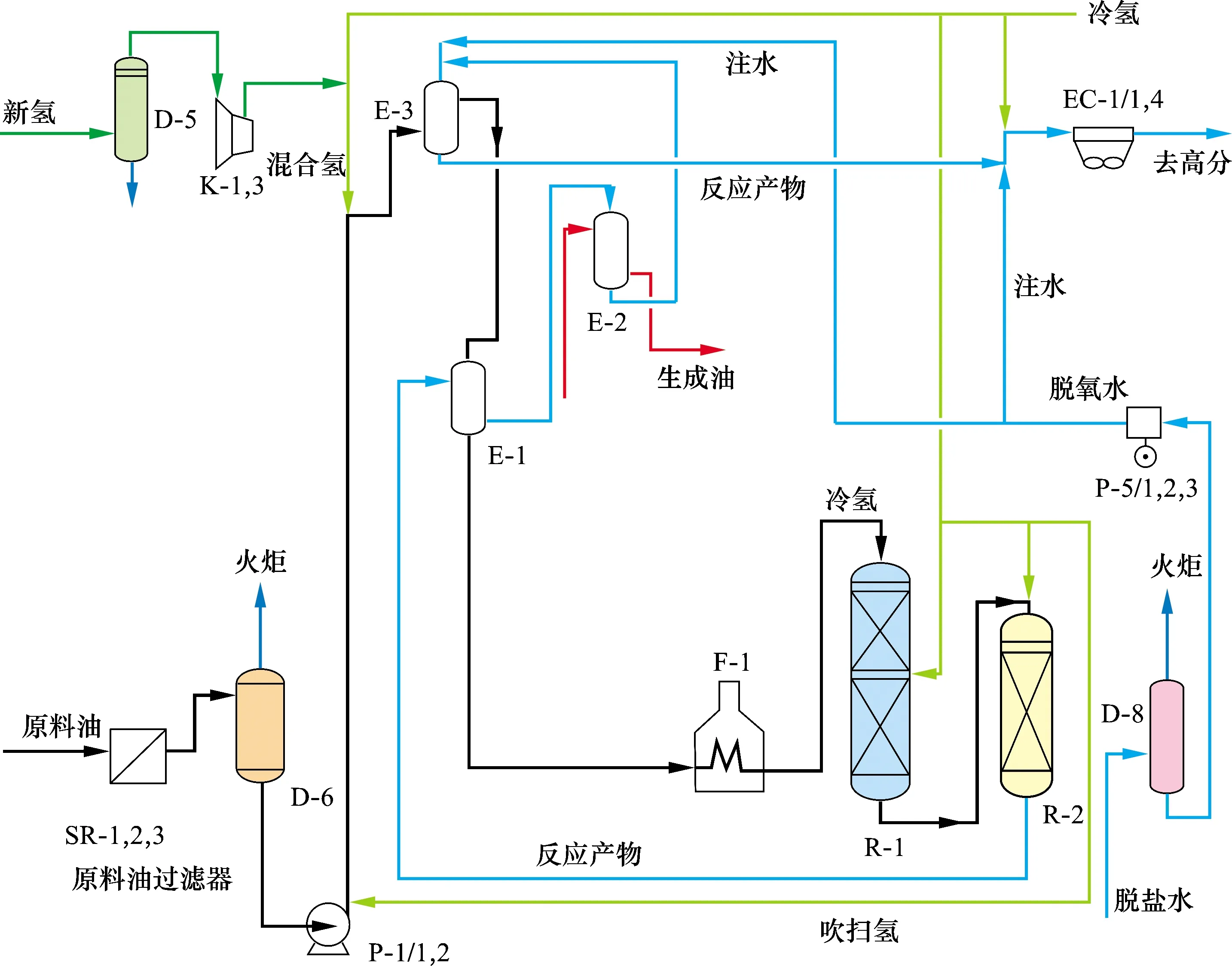

某石化公司汽柴油加氢精制装置的高压换热器(E-3)是柴油加氢精制装置的关键设备之一。高压换热器泄漏在一定程度上影响了装置的正常运行。该高压换热器壳层介质为反应产物,管程介质为原料油和循环氢的混合物。高压换热器为缠绕管式换热器,材质为Incoloy 825。

2018年9月高压换热器发生铵盐腐蚀和管束泄漏,对泄漏管束进行封堵后继续使用。

1 腐蚀原因分析

1.1 高压换热器(E-3)泄漏情况

汽柴油加氢精制装置原则流程见图1。高压换热器管束情况见图2。

图1 汽柴油加氢精制装置原则流程

2018年9月高压换热器临时抢修共堵管46根(换热管总数746根),泄漏管占比6.17%。现场内窥镜检查发现个别管内有铵盐结晶附着在管壁上。

图2 高压换热器管束泄漏情况

1.2 腐蚀原因分析

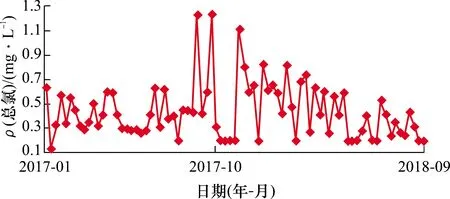

1.2.1 原料氯含量

汽柴油加氢精制装置设定原料氯质量浓度预警值为1 mg/L。2017年1月至2018年9月装置加工原料总氯含量检测情况见图3。原料总氯质量浓度3次超过1.0 mg/L,原料总氯含量超标,原料携带氯导致高压换热结盐的风险增加,成为高压换热器管束发生泄漏的原因之一。

图3 加氢精制原料总氯含量

1.2.2 氢气中氯化氢含量

(1)重整氢的氯化氢含量分析

加氢精制装置氢气主要来自于重整氢,2018年以前重整氢低温脱氯罐换剂主要依据国产检测管检测和管控氯化氢含量。由于国产检测管氯化氢检测误差比较大,因此氯化氢质量浓度大于0.5 mg/m3时,国产检测管未能及时检出。重整装置脱氯罐中脱氯剂在已失效情况下继续使用,导致重整氢中氯化氢含量在超标情况下供给汽柴油加氢装置使用,是高压换热器管束发生泄漏的另一个原因。

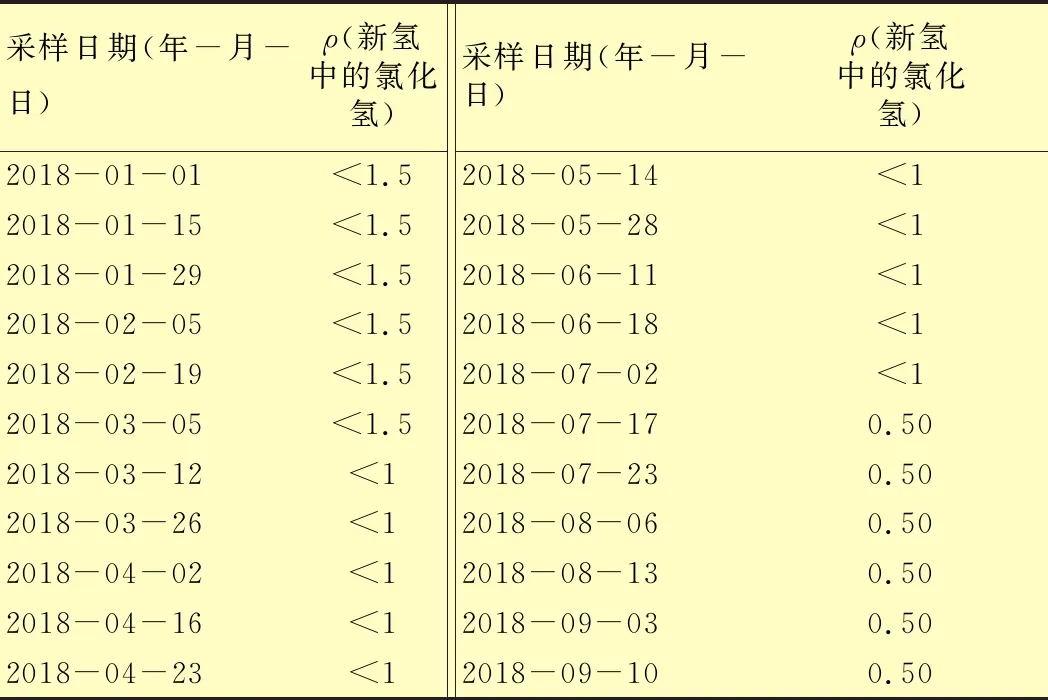

(2)新氢中氯化氢含量分析

2018年1至9月汽柴油加氢精制装置新氢中氯化氢质量浓度检测结果见表1。

表1 新氢中氯化氢含量分析数据 mg/m3

由表1可见,新氢中氯化氢质量浓度在2018年1至7月普遍存在超标现象(>0.5 mg/m3),说明这一阶段新氢中氯化氢含量控制较差,新氢导致高压换热器结盐腐蚀风险增加。

(3)原料水含量

利用limis系统查阅装置加工原料水质量分数,2018年1至9月最高为840 μg/g,最低为310 μg/g,部分时间段水质量分数偏高,原料水质量分数高易引起高压换热器结盐区潮解发生局部腐蚀。

2 预防措施

2.1 严格控制原料总氯含量

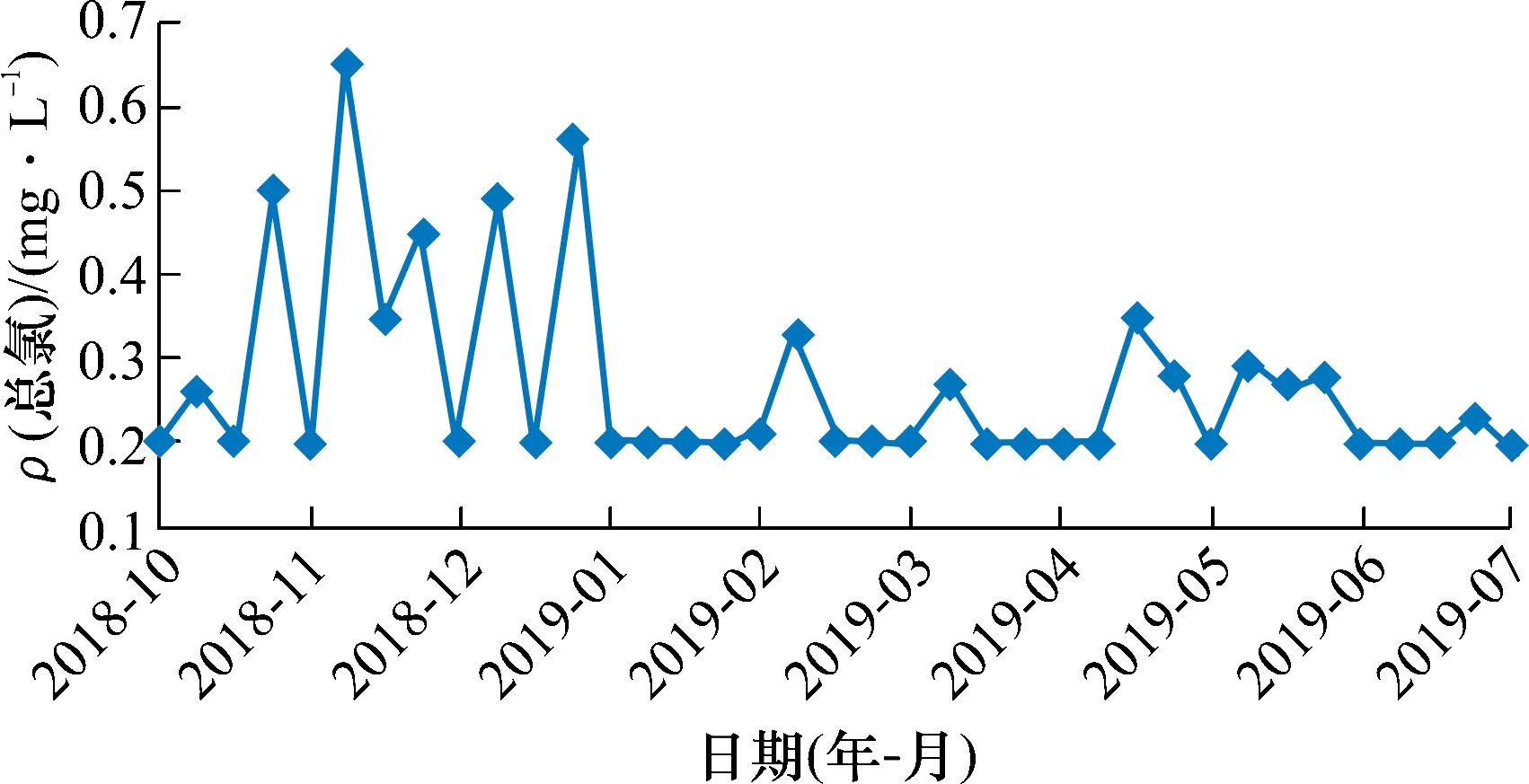

通过优化公司加工原油品种,加氢精制装置加工原料总氯质量浓度全部低于设定预警值1 mg/L,加氢精制装置加工原料总氯质量浓度检测情况见图4。

图4 加氢精制原料总氯含量

2.2 控制高压换热器系统结盐

根据装置原料实际情况估算高换前Kp值和氯化铵结盐温度分别为197 ℃(Kp值0.152 4)和193 ℃(Kp值0.102 9)。高压空冷前Kp值和硫氢化铵结盐温度分别为62 ℃(Kp值 2 367)和45 ℃(Kp值290)。按照估算的结盐温度,进行如下调整。

(1)为了控制氯化铵结盐点在冷混氢油-反应产物换热器(即高压换热器E-3)注水点之后,2018年10月E-3堵管后,技术人员适当调整了E-2温度,E-2管程入口温度为252~253 ℃,出口温度为215 ℃,高于结盐温度。

(2)为了控制硫氢化铵结盐点在反应产物空冷器(EC-1)注水点之后,2018年10月E-3堵管后,适当调整了E-3温度,E-3管程入口温度为215 ℃,出口温度为114 ℃,高于结盐温度。

(3)该装置原设计采用1台泵在高压换热器前、高压空冷前注水,分别洗涤氯化铵和硫氢化铵结盐,因为高压换热器前比高压空冷前压力高,所以注水更容易从高压空冷前进入系统,而不是高压换热器前。此操作导致高压换热器结盐无法洗涤,两个注水点没有流量计,只有靠阀门开度调整注水。2018年10月,将两路连续注水方式改为E-3高压换热器前一路连续注水,并适当增加注水量。

3 结论和建议

(1)汽柴油加氢装置原料氯含量超标,重整氢和新氢中氯化氢含量超标,使得反应流出物系统铵盐结晶加剧。装置未及时调整注水,换热器管壁铵盐没有全部冲洗干净,部分铵盐集聚在管壁上,导致高压换热器部分管束发生氯化铵盐腐蚀,从而造成高压换热器管束泄漏。

(2)及时调整E-2和E-3出口温度,及时调整注水方式,有效地降低了高压换热器发生铵盐腐蚀引发的装置停工腐蚀风险。

(3)建议监控加氢精制原料氯含量,否则原料氯含量超标和原料携带氯化物一定会导致结盐风险相对增加。

(4)建议严格控制重整氢和新氢中氯化氢质量浓度小于0.5 mg/m3,从而降低反应流出物系统结盐腐蚀风险。