氯化氢工艺控制优化

吕彦玲

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司烧碱生产能力53万t/a,PVC总生产能力52.5万t/a(其中糊树脂9万t/a)。合成工序产生的氯化氢,一部分送至氯乙烯转化工序;一部分送至唐山三友硅业有限责任公司(以下简称“三友硅业公司”)生产有机硅,实现唐山三友集团内部上下游产业之间的循环经济发展;一部分售给唐山三孚硅业有限公司(以下简称“三孚硅业公司”)生产三氯氢硅、四氯化硅等产品,通过管道直接输送;其余部分经降膜吸收器吸收生成盐酸,确保公司整体氯的平衡。

1 氯化氢输送线路工艺改进

氯化氢气体生产单元为1~4期氯化氢合成工序。氯化氢消耗单元为1~4期转化工序、三孚硅业公司和三友硅业公司。

1.1 存在的问题

改造前氯化氢气体供给线路如下:①2期和3期合成工序独立供气至2期和3期氯乙烯转化工序。②1期与4期合成工序的氯化氢混合供至1期、4期转化工序;正常运行时,4期合成工序供给三孚硅业公司氯化氢气体;4期合成装置检修停车时,由1期合成工序供给三孚公司氯化氢气体。③4期合成工序单独供给三友硅业公司氯化氢气体。氯化氢气体供给流程如图1所示。此输送路线在生产运行过程中存在弊端,若4期合成装置停车检修,就不能向下游用户三友硅业公司供给氯化氢气体。

1.2 工艺改造

在4期装置界区内增加DN500钢骨架PE管线,将1期供给管线和4期去三友硅业公司的氯化氢管线连通,同时增加调节阀3FV-8260C和氯化氢流量计3FT-8260C。正常状况下,由4期合成工序单独供给三友硅业公司氯化氢气体,若4期装置计划停车,1期合成装置通过新增管线及阀门控制向三友硅业公司输送氯化氢,保证下游用户生产装置的正常运行。改造后的管线及流程如图2所示。

2 提高氯化氢气体纯度,确保效益最大化

在合成氯化氢时,若氯气、氢气配比不当,容易使氯化氢气体中含有游离氯,游离氯与乙炔气反应,生成氯乙炔并放出大量的热,使混合气体迅速膨胀,常在混合器、石墨冷却器处爆炸,因此必须严格控制氯化氢气体中不含游离氯;另外,送至三孚硅业公司的氯化氢直接参与反应,也不能含游离氯。因此,送至氯乙烯转化工序和三孚硅业公司的氯化氢纯度不是太高,控制在94%~96%(体积分数)。

由于供给三友硅业公司的氯化氢制成盐酸参加反应,不存在游离氯风险,因此,可适当提高氯气量,即可适当提高氯化氢气体纯度。

2.1 优化合成炉控制,提高氯化氢气体纯度

正常生产过程中,4期合成装置单独向三友硅业公司输送氯化氢气体,且4期7台合成炉均可满足单独输送氯化氢气体的条件。调整单台合成炉进炉氯气、氢气配比,提高送至三友硅业公司氯化氢气体的纯度,这样,降低下游用户氢气排空风险的同时,提升了氯碱公司经济效益[1-3]。

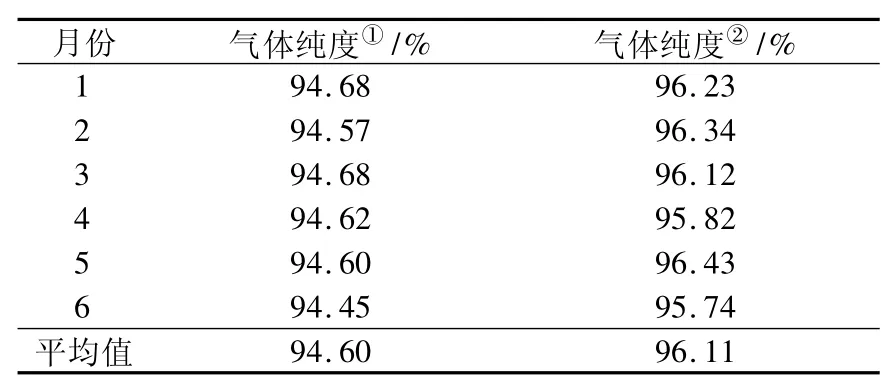

与此同时,在去转化工序和三友硅业公司的输送氯化氢管线分别安装了氯化氢纯度在线分析仪(如图3所示),以加强对氯化氢纯度的控制。通过优化氯气、氢气配比控制,送至三友硅业公司的氯化氢纯度平均值为96.11%,较送至转化工序和三孚硅业公司的氯化氢纯度94.6%提高1.51%,具体数据见表1。

表1 2020年1—6月第4期合成氯化氢纯度汇总表Table1 Summary of purity of hydrogen chloride synthesized in phase-4 project between January and June 2020

图3 氯化氢气体流向简图Fig.3 Flow direction of hydrogen chloride

2.2 效果

(1)安全效益。

氯化氢工序优化工艺控制后,避免了因4期合成装置停车而无法满足下游用户供气的问题;提高送至三友硅业公司氯化氢气体纯度的同时,降低了下游用户氢气排空的风险。

(2)经济效益。

提高自动化控制后,送至三友硅业公司氯化氢气体的纯度由94.60%提升至96.11%,相对降低了氢气用量。