裂解气后冷器管束开裂泄漏原因分析

陈德山

(福建联合石油化工有限公司,福建 泉州 362800)

2018年12月25日,某公司0.99 Mt/a乙烯装置停工大修后开工不到48 h,裂解气压缩机四段后冷器(E20204AM/BM)便发生泄漏,随着运行时间的延长,其泄漏有所增加。经分析,碱致开裂是E20204AM/BM开裂泄漏的根本原因。另外制造缺陷及长期的超负荷运行,也不同程度影响了其使用寿命。

1 设备概况及运行状况

1.1 设备概况

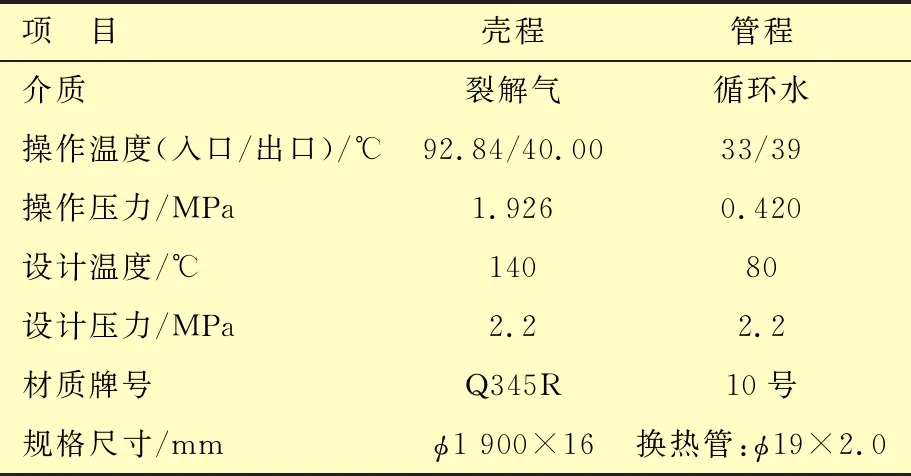

(1)E20204AM/BM由原E20204A/B改造而成,壳体利旧、管束更新。管束由四管程改为两管程,换热管排列形式由正方形排列改成转角正方形排列,换热面积由1 189.4 m2增加到1 514 m2。该后冷器属于浮头式换热器,壳程为裂解气,管程为循环水。其主要技术参数见表1。

表1 后冷器主要技术参数

(2)2018年2月之前,该公司乙烯装置曾多次因E20204AM/BM腐蚀泄漏而被迫临时停工抢修。经分析,长期低流速运行以及系统带病运行造成恶性循环,是导致换热管腐蚀穿孔的主要原因[1]。2018年2月停工抢修期间更换了E20204AM/BM管束,同时也提高了循环水流速。E20204AM/BM管束腐蚀的问题得到了缓解。

(3)2018年12月25日,乙烯装置停工大修后开工不到48 h, E20204AM/BM管束再次发生泄漏,经分析,换热器的泄漏与停工期间气相化学清洗方案落实不到位,换热管外表面高温碱浓缩有关。

1.2 运行及检修状况

(1)2018年2月17日,E20204AM/BM新管束投用。自投用运行到2018年11月大修,每天监测循环水回水侧水质,未发现异常。

(2)2018年11月1日,乙烯装置开始停车。11月3日至4日对K20201压缩机系统(包含后冷器E20204AM/BM)进行气相化学清洗。

(3)2018年11月14日,气相清洗完成后交出检修,11月25日完成E20204AM/BM的查漏堵漏, 两台换热器均发现明显泄漏,其中AM 堵管79根、BM堵管115根。12月15日管束安装复位完毕,水压试验合格。

(4)2018年11月23日,乙烯装置检修后投入正常运行。装置运行约48 h后, E20204AM/BM再次发生泄漏。随着运行时间的延长,其泄漏更加严重。为避免气阻,循环水出口管线上增设了排气管线。

2 腐蚀调查

2.1 宏观检查

(1)2018年大修期间,该公司对烯烃装置所有的关键水冷器进行了腐蚀检查。通过宏观检查可以看出,E20204AM/BM换热器管束、管板侧无明显腐蚀,角焊缝成型良好,可以排除角焊缝焊接缺陷导致开裂泄漏的可能性。目测检查换热管内外,未发现明显腐蚀,但换热管内涂层有局部破损。

(2)2018年大修期间,E20204AM/BM换热器清洗后试压过程中发现管束明显泄漏,其中AM 堵管79根、BM堵管115根(见图1和图2)。从试压堵漏的情况看,换热管泄漏呈不规则分布,可以推断不存在机械损伤导致穿孔的可能性。

图1 E20204AM堵管状况

图2 E20204BM堵管状况

2.2 循环水水质监测

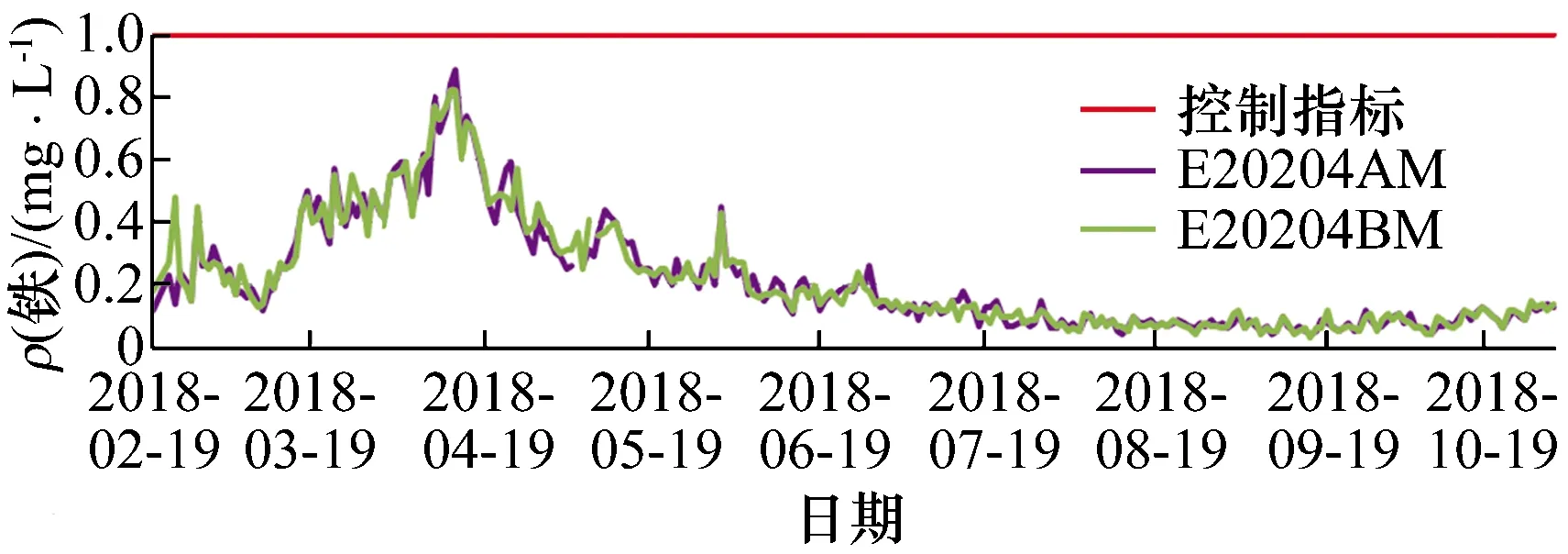

(1)为了避免循环水泄漏导致的恶性循环,自2018年2月,该公司委托专业的水处理公司每天对烯烃装置关键水冷器循环水回水实施水质监测,E20204AM/BM出口侧的循环水水质一直处于监测合格范围内。

(2)自2018年2月17日投用至2018年11月,换热器出口侧水样未发现有异味,浊度及铁含量未出现明显的波动,铁含量的变化趋势见图3。从监测的数据可以排除该换热器停工检修前,因循环水水质导致的腐蚀泄漏。

图3 E20204AM/BM铁质量浓度变化

2.3 工艺操作

(1)经查,E20204AM/BM工艺介质侧正常操作压力1.956 MPa,设计压力2.2 MPa。

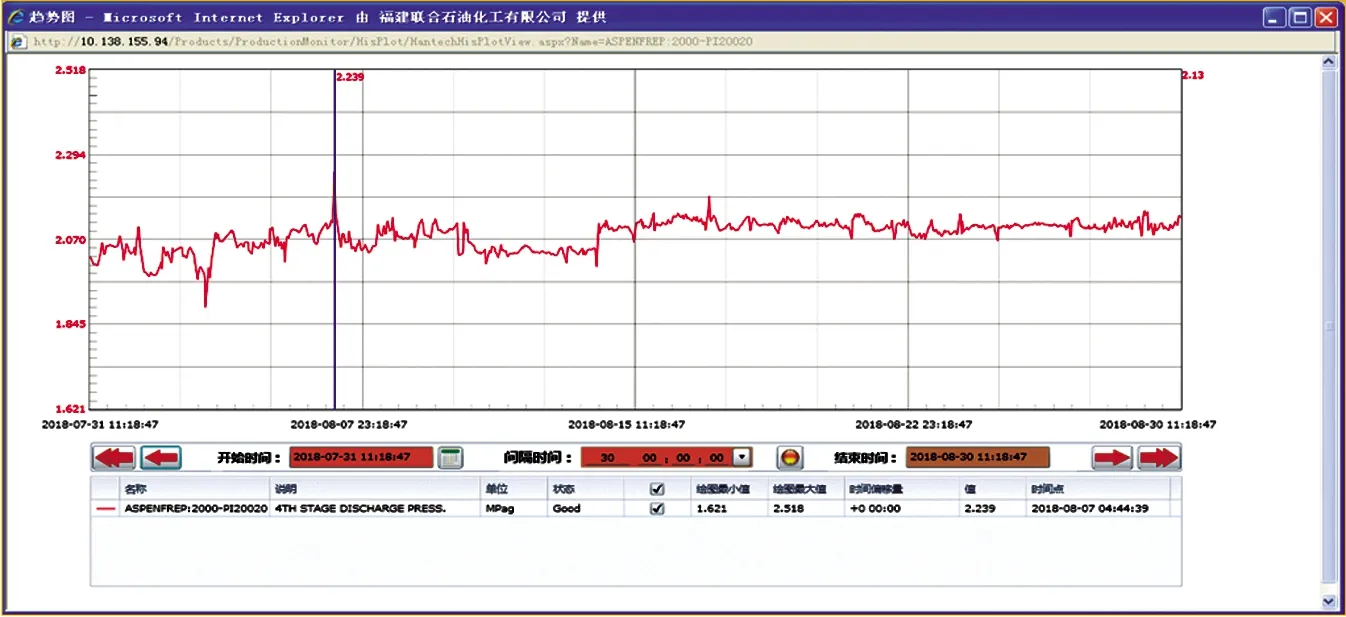

(2)2018年8月7日,E20204AM/BM瞬间操作压力2.239 MPa,超过了设计压力;2018年2月至11月,E20204AM/BM工艺介质侧运行压力平均2.05 MPa,超过了设计的正常操作压力,基本维持在正常操作压力之上运行(见图4)。

图4 E20204AM/BM操作压力变化趋势

3 泄漏原因分析

3.1 气相清洗导致碱脆

(1)气相化学清洗方案描述不够清晰,现场实际实施与清洗方案不完全一致。气相化学清洗方案上所描述的现场公用工程条件,就近指定接入点为中压蒸汽,而从监测温度看,实际E20204的清洗使用的是蒸煮蒸汽。

(2)日常操作及气相清洗可将少量的碱带入E20204 AM/BM工艺侧。一方面日常生产过程中碱洗塔的碱会少量带入E20204AM/BM;另一方面,大修期间,由于气相清洗过程中使用的是蒸煮蒸汽,蒸煮蒸汽含有大量的液态水,液态水会将碱洗塔的碱带入系统清洗的E20204AM/BM。

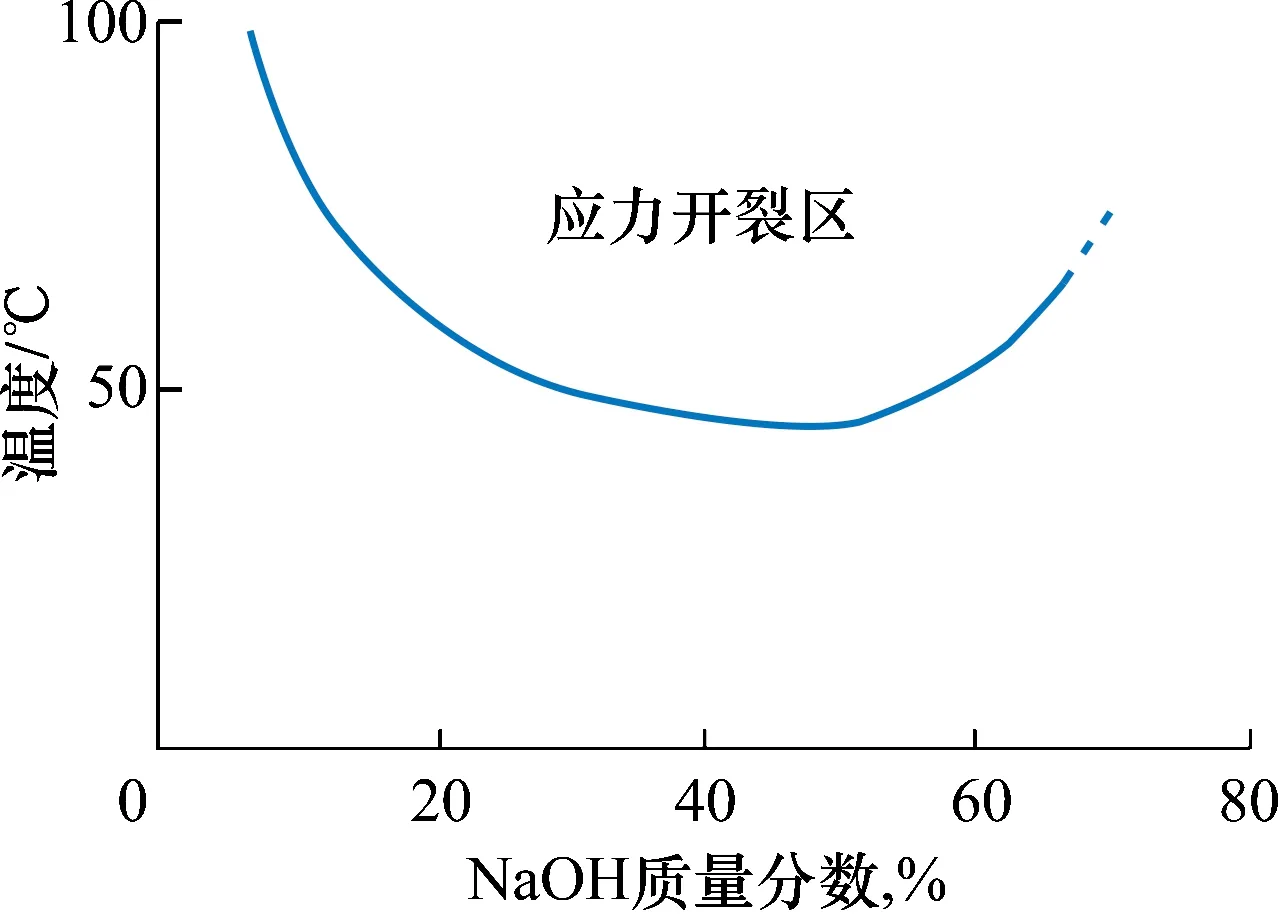

(3)高温碱浓缩并导致碱脆。碳钢在碱液中的应力腐蚀开裂又称为“碱脆”。碱液的浓度与温度决定了开裂的敏感性,温度越高、浓度越大,其应力开裂的敏感性越高[2]。碳钢在碱液中受应力作用的腐蚀开裂趋向如图5所示。实际上,对于50%碱液,碳钢的应力腐蚀在50 ℃以上时就会发生。若沸腾的碱液,只要质量分数达5%,在极短的时间就可以导致碳钢管发生碱脆开裂。换热器在气相清洗前系统引入蒸煮蒸汽,由于蒸汽的高温作用,导致换热器内碱液急剧浓缩,碱致开裂的敏感性迅速提升,换热管短时间内出现典型的网状细小裂纹,开工后由于应力的变化使得裂纹扩展,导致泄漏。

图5 碳钢发生碱脆的介质条件

综上所述,碱致开裂是导致E20204AM/BM泄漏的根本原因。

3.2 涂层质量差导致腐蚀加剧

(1)E20204AM/BM为北方某换热器制造厂生产,换热管内涂层外委专业公司施工。该公司2017年和2018年生产的换热器在烯烃装置共有15台,2018年大修期间,发现6台存在泄漏问题。

(2)E20204AM/BM换热器管束安装前只进行了宏观检查,换热管内是否存在局部涂层破损,无法准确判断。2018年大修期间,换热器管束安装前宏观检查发现,已有部分换热管涂层发生局部破损。管束涂层局部破损导致换热管腐蚀加快。

(3)气相清洗也可导致涂层直接损坏。换热管涂层耐持续高温性能差,气相清洗的高温蒸汽可加剧涂层老化与破损,给长周期运行带来隐患。

3.3 换热器超压运行影响使用寿命

(1)设计文件要求E20204AM/BM工艺介质侧正常操作压力1.956 MPa,设计压力2.2 MPa。

(2)经查实时数据库系统,2018年8月7日E20204AM/BM的瞬间操作压力2.239 MPa,超过设计压力,同时2018年2月至11月,E20204AM/BM工艺介质侧运行压力平均2.05 MPa,超过了正常操作压力。

(3)E20204AM/BM设计余量较小,设备长期处于满负荷运行状态,影响了设备寿命。

3.4 微裂纹缺陷扩展导致泄漏

换热管气相清洗时产生的网状细小裂纹尚未穿透,水压试验时尚未发生泄漏,开工后由于应力的变化,导致进一步开裂且不断扩展,从而导致管束泄漏。

4 改进措施及建议

4.1 临时措施

(1)在段间换热器E20204AM/BM循环水出口管线上增设了临时排气管线,排放泄漏进水侧的裂解气至火炬系统,避免气阻。

(2)采购管束备用,择期更换。

(3)每天对E20204AM/BM循环水回水线进行排气检查。

4.2 长期措施

(1)采用合适的化学清洗方案,避免化学清洗带来的设备损伤。

(2)加强对换热器涂层质量的检查验收。对于重点换热器,安装前采用内窥镜进行检查,确保涂层质量合格。

(3)严格执行维修策略。换热器管束、管板有涂层的,原则上不使用高温化学清洗与蒸汽吹扫。如果必须使用蒸汽吹扫,则要间断进行,控制管程温度小于120 ℃,避免温度过高损伤涂层。

(4)严格工艺纪律,杜绝换热设备超压、超温运行。

(5)评估材质升级的可能性及经济性。

5 结 语

碱致开裂是乙烯裂解气压缩机四段后冷器E20204AM/BM再次泄漏的根本原因。设计缺陷、制造缺陷、长期的超负荷运行,也影响了其使用寿命。