掺炼高氯原油常减压蒸馏装置的腐蚀与防护

陈 俊

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

近年来原油重质化、劣质化程度日趋严重,氯作为原油中的杂质元素之一,其含量也呈现增加的趋势,在原油各馏分中的分布也相应发生着变化。原油中氯化物含量超标的问题成为了国内外石化领域关注的重点,对炼油企业的安全生产造成了严重的影响[1]。

不同品种原油适当掺炼,会显著降低混合原油中的氯含量,从而大幅度减轻高氯问题对炼油装置造成的影响,同时采取适当的腐蚀防护措施,则可达到装置的安全稳定运行。因此,研究高氯原油掺炼和腐蚀防护措施具有重要的意义。

某公司6 Mt/a常减压蒸馏装置,于2019年5月开始掺炼高氯原油,至掺炼结束,期间共掺炼约5 700 t高氯原油,掺炼比为1∶13(高氯油:普通油,质量比)。该原油氯质量分数高达115 μg/g,远大于该装置常规加工原油的氯含量。该装置通过摸索掺炼比例、优化操作、加强分析检测和采取适当的腐蚀防护措施等技术手段,保证了掺炼期间的产品质量和装置的安全生产。

1 原油中氯的来源和危害

1.1 原油中氯的来源

原油中的氯化物分无机氯化物和有机氯化物2大类,它们均会不同程度地对设备造成腐蚀。无机氯化物主要包括NaCl(约占75%),MgCl2和CaCl2(二者约占25%),但不同地域出产的原油,其三种无机氯盐的含量存在一定的差异。原油经电脱盐装置后大部分无机盐可被脱除,但仍有少部分无机盐残留在原油中,这部分无机盐水解后生成腐蚀介质氯化氢。原油中的含氯有机化合物来源有很多方面,现在行业上认为主要有以下3个来源:

(1)天然存在的含氯有机化合物,主要浓缩在胶质和沥青质中。

(2)来自采油过程中添加的含氯油田化学助剂。近年来由于国内地下原油减少和黏稠度增加,很多油田采取了一系列措施来增加产量。部分油田采用了含有氯代烃的降凝剂、清蜡剂、水处理剂、减黏剂等采油助剂,因此使原油中存在了含氯有机化合物,而这些含氯有机化合物用电脱盐装置不容易被脱除。部分亲油性或者油溶性的化学药剂将随着原油进入到炼油厂的加工装置。

(3)认为原油中的含氯有机化合物也有可能来自炼油厂内部。炼油厂使用的大量化学助剂中可能存在有机氯组分,均会导致原油一次及二次加工的污染[2]。

1.2 原油中氯的危害

含氯化合物在常减压蒸馏过程中会发生降解反应产生氯离子和生成腐蚀介质氯化氢,从而腐蚀设备和管线,并引起铵盐堵塞。

1.2.1 氯化物对设备的腐蚀

常减压蒸馏装置氯化物的腐蚀主要为HCl-H2S-H2O体系的腐蚀。这种腐蚀的原因:一是原油中的无机氯盐会发生水解,产生强烈的腐蚀介质HCl气体,其水溶液具有极强的腐蚀性;二是原油加工中含硫化物分解产生的H2S在酸性条件下,对金属产生去氢化过程。HCl对腐蚀起主导作用,而H2S只是加速了腐蚀。

1.2.2 铵盐堵塞及垢下腐蚀

氯化物水解生成了氯化氢,还可以与一脱三注工艺过程中加入的氨反应生成氯化铵盐。结晶物NH4Cl会堵塞管道,也会造成新的腐蚀,破坏蒸馏塔的正常运行。特别是加工高氯原料时,这种现象尤为严重。

2 高氯原油评价

该公司高氯原油主要储存在G151B罐,对罐内原油采样分析和评价,结果见表1和表2。

表1 高氯原油数据分析

从表1和表2可知,本批次高氯原油,200~400 ℃馏分的氯质量分数为7.0 μg/g;可见在装置加工过程中,氯引起的腐蚀主要集中在常压塔部分。原油经过常压炉高温反应后,其氯含量可能会更高,所以装置低温腐蚀是掺炼高氯原油的主要问题。

可以看出,其小于360 ℃馏分为62.0%,装置常压塔设计收率仅为26.7%,可见该原油无法满足单炼,同时因其氯含量太高,因此只能进行掺炼加工。

表2 高氯原油(管道采样)馏程分割

3 探索高氯原油最优掺炼量

该装置原油总加工量为650 t/h,于当年5月7日开始掺炼G151B高氯原油,初步控制掺炼量在50 t/h,掺炼比为1∶13。经观察,装置各单元运行稳定。后根据计划将掺炼量逐步提高至60 t/h,掺炼比为1∶10.8。经观察,在掺炼量提至60 t/h后,常压塔负荷明显增加,常顶燃料气流量增加明显,且塔顶压力处于控制指标的上限,常顶燃料气已最大量外输。常顶油、常顶循环油(常顶循)中氯含量显著升高,不利于装置低温部位防腐。

5月9日高氯原油掺炼量提至60 t/h后,常压塔顶的负荷明显有升高趋势,当天11时常顶燃料气流量增加明显,燃料气流量由250 m3/h增加到410 m3/h;同时常顶压力也明显升高,于12时由0.065 MPa升至0.077 MPa,减顶燃料气量也相应增加。

为确保装置正常运行,经过研究分析后,高氯原油掺炼量降至50 t/h。从而确定本批次高氯原油最优掺炼量为50 t/h,掺炼比例为1∶13(质量比)。

4 装置腐蚀防护措施

该装置掺炼高氯原油期间,常顶油和常压侧线的氯离子有明显增加,为保证装置安全生产,认真做好装置低温防腐工作,密切关注各侧线氯含量情况,通过调整掺炼比例、优化操作、加强分析检测,采取适当的腐蚀防护措施,控制设备腐蚀在可接受的范围之内[3]。

4.1 易腐蚀部位氯含量升高趋势

掺炼高氯原油期间,常顶油、常顶循和常压侧线等易发生氯腐蚀部位,氯离子有明显增加。

4.1.1 常顶油

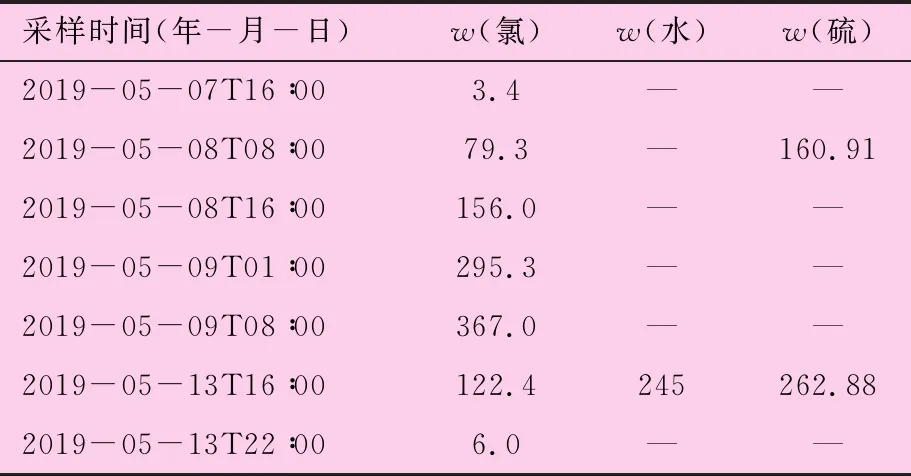

常顶油氯含量随着装置掺炼高氯原油而出现明显的升高趋势,停止掺炼高氯原油后,常顶油氯含量下降。掺炼量提至60 t/h时,常顶油氯离子质量分数最高达367 μg/g(见表3)。

表3 掺炼期间常顶油氯离子质量分数 μg/g

4.1.2 常顶循

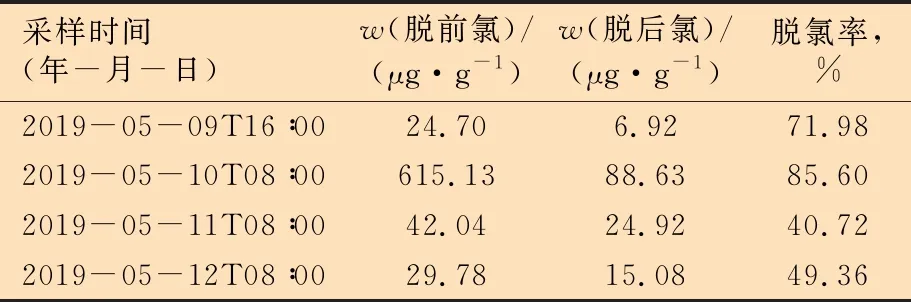

常顶循氯离子含量在掺炼高氯原油后明显升高,尤其是在5月9日高氯原油掺炼量增加至60 t/h时,脱前常顶循氯离子高达615.13 μg/g;脱后常顶循氯离子也显著升高至88.63 μg/g;为确保装置平稳运行,降低装置低温腐蚀,及时将高氯原油掺炼量由60 t/h降至50 t/h。调整后,脱后常顶循氯含量均明显下降(见表4和表5)。

表4 脱前常顶循氯离子质量分数 μg/g

4.1.3 常压侧线

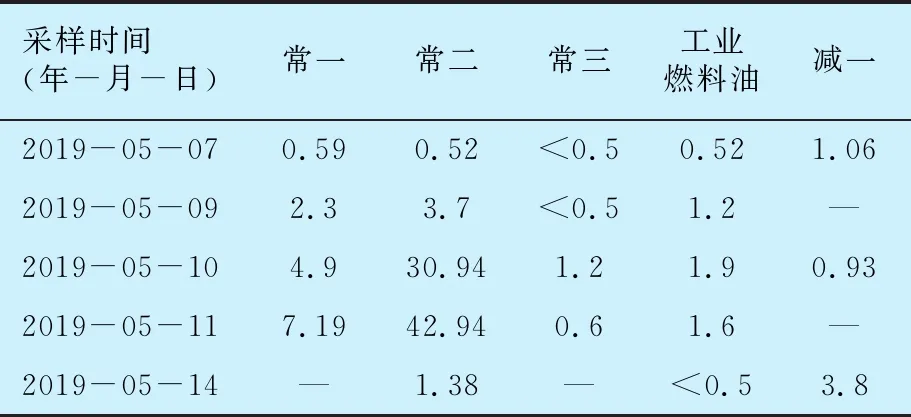

掺炼高氯原油后,常压侧线的氯离子有明显增加,尤其是掺炼量提高至60 t/h,至5月11日时常一线氯离子质量分数高达7.19 μg/g,常二线氯离子质量分数高达42.94 μg/g(见表6)。可见掺炼加工高氯原油不仅常顶油氯含量较多,且常压侧线氯含量也有明显增加,可见长期加工将会造成装置低温部位腐蚀。

表6 掺炼期间常压侧线氯质量分数 μg/g

高氯原油不仅对低温腐蚀产生较大的影响,同时因该原油属于轻质原油,在掺炼期间常一线闪点仅为40 ℃,为保证工业燃料的产品质量,在操作中将常一线汽提蒸汽用量由0.5 t/h提至 0.6 t/h,增加了装置蒸汽消耗。

4.2 腐蚀防护措施

4.2.1 电脱盐

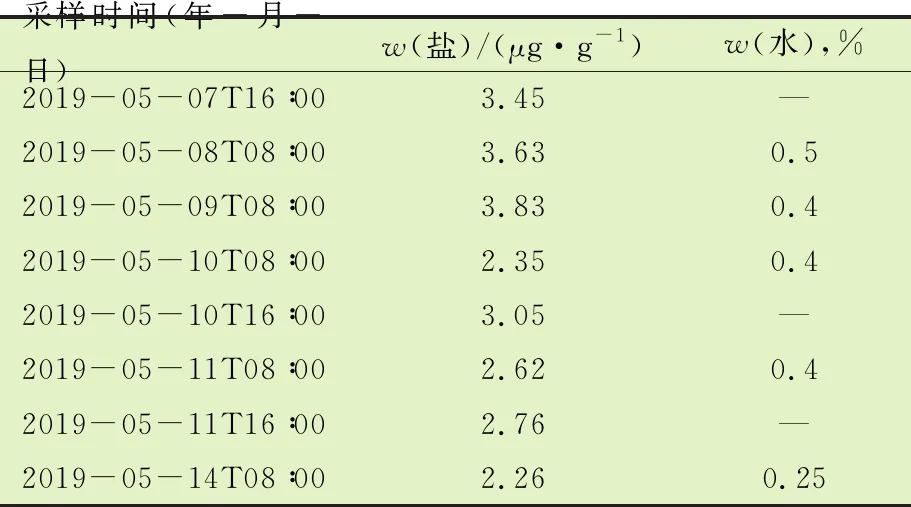

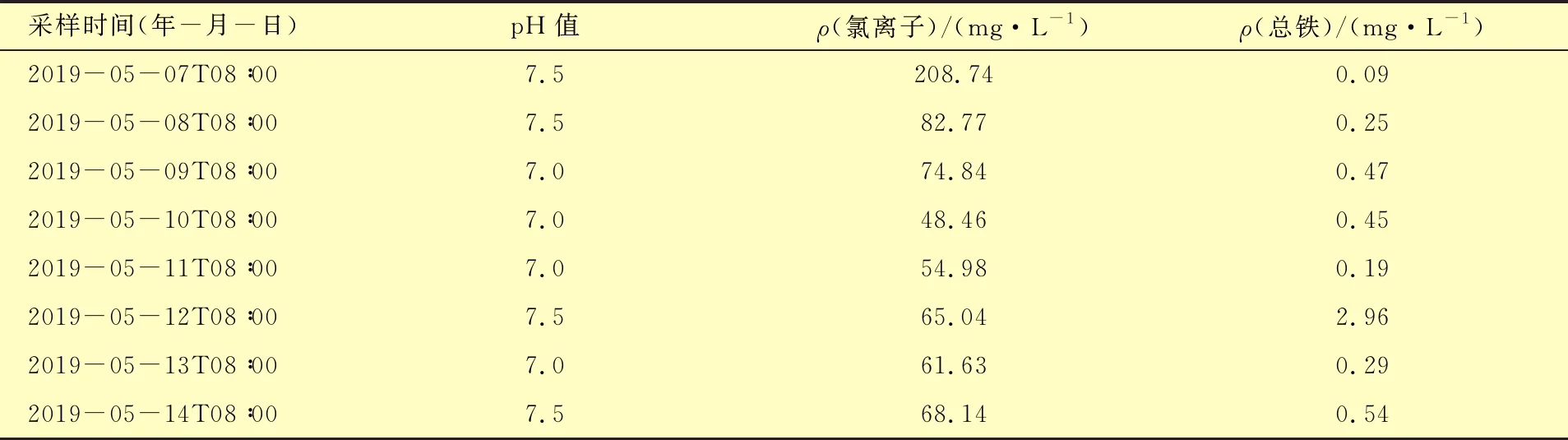

为确保电脱盐稳定运行,操作中将破乳剂注入量提高至9.0 μg/g,注水比例由3.0%提高至5.0%,一级混合强度提高至30 kPa,二级混合强度提高至50 kPa,各提高10 kPa。装置掺炼高氯原油期间,电脱盐运行良好,脱后含盐全部合格,电脱盐切水较好(见表7)。

表7 二级脱后原油含盐含水情况

4.2.2 控制常减顶铁离子质量浓度

为确保装置掺炼高氯原油期间的低温防腐效果,将低温缓蚀剂注剂量提高至3.0 μg/g,中和剂由16 μg/g提高至19 μg/g。本次掺炼期间常减顶铁离子质量浓度均合格(见表8和表9)。从表8和表9可以看出,装置掺炼高氯原油期间,常减顶铁离子均合格。

4.2.3 其他措施

高氯原油掺炼加工期间,严格按指标要求控制各单元工艺参数,加强对装置供料、侧线产品及水质的跟踪监测,提高分析频次;做好电脱盐系统优化调整操作,降低脱后原油盐含量;加强对常压塔各侧线氯含量的分析跟踪,及时汇报;做好装置低温部位防腐工作;优化常顶循除盐脱氯设备运行情况,保证脱氯率不小于60%(见表10)。

表8 常顶污水铁离子质量浓度

表9 减顶污水铁离子质量浓度

表10 除盐脱氯设备脱氯率

汇总分析数据后得出:装置掺炼高氯原油期间,腐蚀速率为0.5 mm/a,高于正常运行期间数值0.1 mm/a,但通过以上技术手段的控制,腐蚀速率在可接受的范围之内(不高于0.6 mm/a),从而确保装置掺炼加工高氯原油期间安全平稳运行。

该次掺炼高氯原油期间,除盐脱氯设备平均脱氯率为61.9%。

5 结论及建议

随着原油劣质化、重质化的趋势加深,原油的氯含量继续增加。这要求在氯的脱除上的标准和规范的制订,设计和操作、材质选择、腐蚀控制、监控以及维护方面给予特别关注。坚持从源头控制,制定相关质量标准和规范,建立并完善分析与监测检测手段和应对机制,调整工艺流程和参数,不断摸索、逐步完善加工方案,加大科技攻关,提升管理水平,不断完善设备和材质防腐措施,确保装置生产安全、稳定和长周期运行。

5.1 优化电脱盐操作

优化原油电脱盐操作并提高脱盐率。不同种类、批次高氯原油炼制时,温度、破乳剂种类、注水量及脱盐时间等因素对电脱盐效率都有一定的影响,因此需优化工艺参数,提高电脱盐效率,以尽可能多地脱除原油中的无机氯化物。

5.2 摸索合适的掺炼量

针对不同种类和不同批次的高氯原油,及时进行评价分析,不断摸索最优掺炼量,确保装置各单元运行平稳。汇总各掺炼阶段相关数据,结合同类装置加工经验,制定切实可行的加工指导方案,为稳定装置生产及长周期运行打好基础。

5.3 培训、管理优化

加大培训和执行力度,提高员工对高氯原油危害性的认识;加大高风险部位巡检频次,重点关注不锈钢设备管线,尤其是导淋、盲头、压力引出和热偶管等部位,建立检查台账。

5.4 完善设备和材质防腐措施

开展装置设备腐蚀状况及剩余寿命的评估并建立档案,研究原油氯含量超标后的应对措施。从设备运行情况看,建议对换热器、空冷器订购备用管束,减少腐蚀泄漏后对生产的影响。建议完善加工高氯原油可能出现事故的应急预案。对腐蚀严重的部位提升材质等级,确保生产安稳长满优运行。