3D打印丹参口腔崩解片的研究

唐 靓 杨亚冬 张文元▲

1.浙江省医学科学院保健食品研究所,浙江杭州 310013;2.浙江省医学科学院生物工程研究所,浙江杭州 310013

口腔崩解片(orally disintegrating tablets,ODT)是近年来国内外研究开发的口服速释固体新剂型,能在口腔内迅速崩解,无需要用水、咀嚼,即可将药物吞服,给患者提供了很大方便[1-2]。丹参(salvia miltiorrhiza)是治疗心血管病的重要中草药[3-4],有效成分明确,疗效显著、确切,使用安全。开发中药丹参口腔崩解片具有一定临床价值。3D打印(three dimension printing,3DP)产品具有高孔隙率,无需过多辅料,适合制备含大剂量药物,如中药的制剂[5]。本实验将丹参提取物3D打印成口腔崩解片,并对崩解时间、硬度及内部结构特征等指标进行了初步考察。

1 材料与方法

1.1 仪器与试药

三维打印机LTY-200型(上海富奇凡机电科技有限公司);PYS-1型片剂硬度计(上海黄海药检仪器厂)。扫描电镜(SU8010,日本HITACHI公司)。乳糖(上海伯奥生物科技有限公司);甘露醇(上海试剂一厂);聚乙烯吡咯烷酮K30(PVP K30,上海药用辅料厂);阿斯巴甜(美国Nutrasweet公司);丹参提取物(陕西信瑞生物科技有限公司,批号:XR-160923)。

1.2 铺层粉末的准备

将“1.1”项下所有铺层粉末(含药品、辅料)分别研细,放入50℃干燥箱中干燥2h,过120目筛,使粉末粒径≤125μm。混合粉末:丹参提取物,乳糖,PVP K30,甘露醇,阿斯巴甜的重量比例为50∶10∶6∶33∶1。经混合共研后,过120目筛备用。

1.3 黏结剂的配制

称取2g PVP K30,溶于100mL 75%乙醇水溶液中,配制成黏结剂。

1.4 设置3D打印工艺参数

在预实验基础上,设计药片直径10mm,每层铺粉厚度0.1mm,打印层数为30层。

1.5 3D打印丹参口腔崩解片

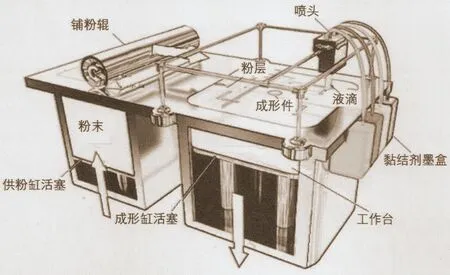

1.5.1 3D打印机组成 由计算机终端、粉末喂料系统、黏结剂喷头、黏结剂墨盒、铺粉打印工作平台及移动装置组成。见图1。

图1 黏结剂喷射式3D打印机结构[6]

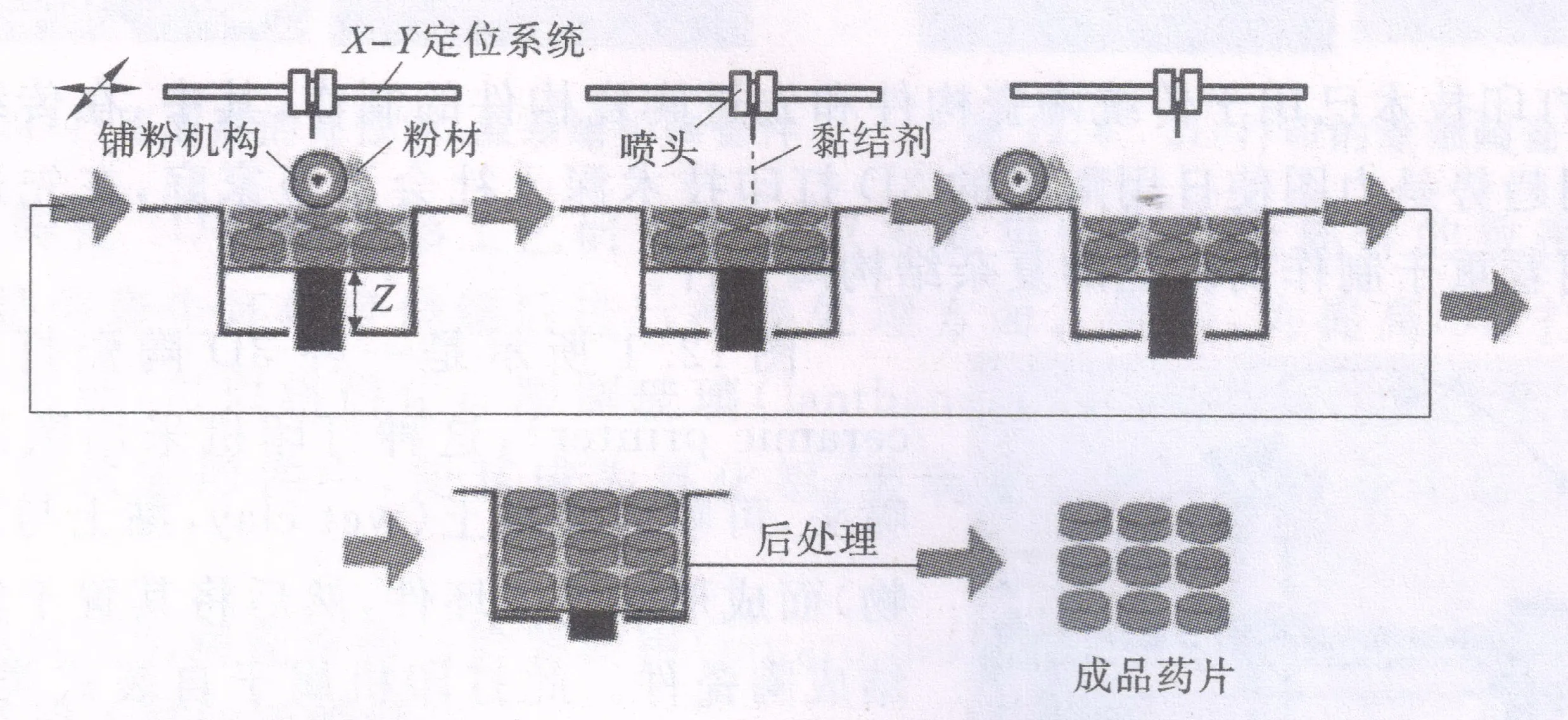

1.5.2 丹参口腔崩解片3D打印过程 见图2,通过计算机数字控制,将粉末通过铺粉装置铺于工作台上,墨盒喷头按照设定喷出黏结剂,对所选择的粉末进行喷涂黏结,形成二维片层;工作台下移一层并重复该过程,直至黏结成三维药片片剂。共打印30层。打印结束后取出药片、除粉,并置药片于50℃干燥箱中干燥1.5h,即得成品药片。

图2 黏结剂喷射式3D打印药片过程[7]

1.6 丹参口腔崩解片的评价

1.6.1 外观观察及常规测试 随机取6片,观察药片的直径、厚度、平整光洁度等,以及电子分析天平称药片质量。随机取6片,使用片剂硬度计测定片剂的硬度。

1.6.2 体外崩解时限测定 随机取6片,采用静态崩解法进行测定,每次测定1片。取1片药片静置于装有2mL水的 10mL小烧杯中,水温与小烧杯温度均为(37.0±0.5)℃,记录药片完全崩解且能全部通过2号筛的时间,即为崩解时间。

1.6.3 口腔内崩解时间测定及口感检查 选6例健康志愿者,将药片置于舌面,每人每次1片,记录药片完全崩解时间。同时进行口感与砂砾感情况检查。

1.6.4 药片结构特征观察 将药片从径向切开,扫描电镜观察药片内部结构特征。

2 结果

2.1 外观观察及常规测试结果

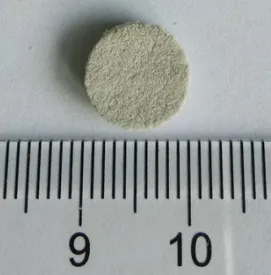

3D打印的药片直径约10mm,厚度约3mm,表面平整、色泽均匀、边缘较整齐。见图3。药片质量为(163.4±5.2)mg,药片硬度为(1.78±0.11)kg。

图3 3D打印的丹参口腔崩解片

2.2 崩解时限及口感

药片体外崩解时间为(40.25±1.38)s。口腔内的崩解时间为(42.67±1.56)s,口感良好,无明显砂砾感。结果表明药片体外与口腔内的崩解时间相近。

2.3 药片结构特征

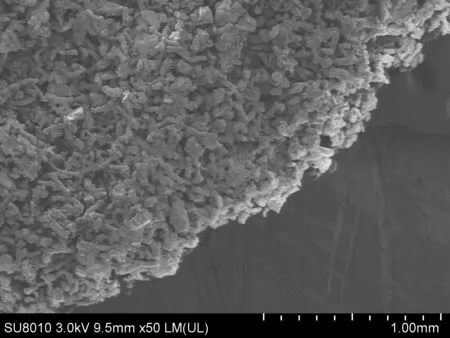

药片内部微观结构较均匀,呈现多孔隙结构,见图4。

图4 丹参口腔崩解片内部结构扫描电镜观察(×50)

3 讨论

口腔崩解片(ODT)自20世纪80年代在市场上推出以来,扩张迅速,2006年实现了30多亿美元的收入,并保持了20%的年增长率[8]。显然,ODT具有良好的商业价值,而且还有巨大的改进潜力。在过去的几年中,ODT已经得到了改善,并试图以一种安全有效的药物递送方式替代传统的口服剂型,特别是对吞咽困难的患者及儿童,可在口腔内迅速解体,减少窒息的危险。

3D打印技术具有高度的灵活性、精确的空间控制和逐层装配的能力,可以制备结构复杂、多孔隙和特定几何图形的产品。可以使用多种有效的药物成分来量身定制药片,实现个性化制造来满足患者的需要[9],是现代药学领域的一个新方向[10]。美国食品药品管理局在2015年8月批准了一种3D打印药品,开创药物制造业新的篇章。这将刺激药物制造技术持续创新[11]。作为一种平台技术,3D打印技术在复杂产品、个性化产品和按需定制产品方面具有竞争优势。这些优势将为提高药物的安全性、有效性和可获得性创造了机会,并将彻底改变医疗保健行业[12]。然而,在制药行业,3D打印技术仍处于起步阶段,其潜力尚未得到充分挖掘,尤其是口服药片ODT[13]。

传统ODT常采用直接压片法制备,药片的孔隙度负相关于压缩压力。需要高压缩压力来确保药片具有足够强度。因此,药片很难拥有高孔隙度允许快速吸水,而同时保持较高的机械强度[14]。通常依赖于粉末的快速膨胀或气体生成,达到足够的瓦解力,从而达到快速崩解的目的。因此,需加入较多辅料、崩解剂,适合制备含小剂量原料药物的药片。3D打印技术依据“逐层打印,层层叠加”的概念来制备具有特殊外形及复杂内部结构的物体[15],具有杰出的灵活性和优异的制造能力,它可以在材料组成、微观结构和表面纹理上进行局部控制。无需加入过多辅料,能够避免药物量的不足。3D打印的药片可在一定机械性能前提下,增加药片孔隙度,可使药片快速解体,达到快速释药的目的[16]。

本实验采用亲水性聚合物PVP K30作为黏结剂之一。首先,黏结剂中含有溶解的粘性PVP K30,当黏结剂的溶剂蒸发时,它可保留在原位。其次,混合粉末中含有固体PVP K30的颗粒,它们可被激活并进行作用,作为吸收水或乙醇的粘合剂。因此,不同的粘合机制结合在一起,使药片具有一定的机械强度。PVP K30也能迅速溶解,可导致药片快速解体[14,16]。但药片的机械强度尚未达到最佳水平,后期需要进一步改进调整混合粉末及黏结剂的组成。实验结果表明3D打印能够提供制备ODT的新方法、新策略,稳定性及重现性较好,适于ODT的制备。