激光立体成形TC4钛合金的力学特性与破坏机理

周 平,郭伟国,李鹏辉,黄卫东,林 鑫

(1.西北工业大学 航空学院,陕西 西安 710072;2.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

1 前 言

激光立体成形(Laser Solid Forming,LSF)是一项能够实现高性能复杂结构金属零件无模具、快速、近净成形的制造技术,具有广阔的应用前景。该技术结合了快速原型技术和激光熔覆技术,可用于兼顾高性能和复杂结构金属零件的制造和修复[1]。

TC4钛合金因其良好的综合性能被广泛应用于航空航天等领域。随着激光立体成形技术的提出和发展,国内外针对利用该技术制备的钛合金材料进行了诸多研究。压缩方面,Biswas等[2]研究了孔隙率对激光近形制造TC4钛合金在室温准静态和动态压缩载荷作用下变形和断裂行为的影响,认为绝热剪切带可能是导致材料失效的机理,而初始孔洞则是剪切带形成的源头。李鹏辉等[3]对3D激光沉积TC4钛合金在应变率为1000s-1和5000s-1,温度为298~1173K时的动态压缩力学行为进行研究,探究该材料在动态载荷下的断裂破坏机理,并建立描述压缩塑性流动行为的本构模型。

拉伸方面,高士友等[4]研究了激光快速成型TC4钛合金的抗拉强度、屈服强度等静力学性能,分析了低温退火和热等静压处理对力学性能的影响。杨健等[5]开展了激光快速成形TC4钛合金的静态拉伸实验,发现该材料的室温和高温强度均超过锻件水平,塑性接近锻件水平,且拉伸断口具有典型的塑性断裂特征。李静等[6]采用实验研究的方法,对比分析了激光立体成形TC4钛合金不同热处理状态下的室温静载性能和拉伸断口,结果表明:去应力退火处理对强度和塑性提高较少,固溶时效处理则能显著提高综合力学性能;固溶时效态为韧性断口,而沉积态和去应力退火态则为混合型断口。

剪切方面,周平等[7]采用改进的双剪切试样和微型霍普金森压杆装置,分析了不同取向的激光立体成形沉积态TC4钛合金的高应变率(104s-1量级)剪切性能。邹道星等[8]研究了选区激光融化技术制作的钛合金零件的粘接强度,发现其剪切强度小于普通不锈钢零件。Ullah等[9]同样采用选区激光融化技术制备TC4钛合金蜂窝芯材,力学试验表明其剪切和压缩性能都超过了航空航天标准。

传统工艺制备钛合金的力学特性研究更为深入广泛。Nemat-Nasser等[10]系统比较了商用和热等静压TC4钛合金在应变率为10-3~7000s-1,温度为77~1000K时的力学响应,并建立了基于物理概念的本构模型。Seo等[11]利用霍普金森压杆实验装置和卤素灯,分别研究了TC4钛合金在应变率为700s-1和1400s-1,温度为25~1000℃时的应力-应变关系,发现改进的Johnson-Cook本构模型更适合描述再结晶温度附近该材料的动力学行为。刘新芹等[12]研究了TC4钛合金高应变率下的绝热剪切行为,并分析了材料热物理性能和力学性能对其绝热剪切敏感性的影响。周永峰等[13]研究了不同工艺电子束焊接TC4钛合金板材的疲劳性能,发现气孔和冷隔作为应力集中源起作用而易成为裂纹源。

针对激光立体成形TC4钛合金力学特性方面的研究,目前在常温低应变率下的压缩、拉伸、疲劳等方面文献报道较多,而对高温、高应变率极端环境下以及各种复杂载荷作用下的力学行为与变形机制、破坏机理的研究相对较少。本研究对该材料在不同温度和不同应变率下的压缩、拉伸和剪切力学性能进行了系统研究,分析了加载前后的微观特征,并探究了动态压缩下材料的断裂机理。

2 实验材料与研究方法

2.1 实验材料

实验材料的制备由激光立体成形系统完成。该系统由CO2横流激光器、四轴联动数控工作台、惰性气氛保护箱、高精度送粉器和侧向送粉喷嘴组成。所用材料包括纯钛基板和100~150μm的TC4钛合金球形粉末,粉末质量分数(%)为:6.02 Al,4.00 V,0.098 Fe,0.033 Si,0.025 C,0.04 N,0.008 H,0.16 O,其余为Ti。整个成形过程在惰性气氛保护箱内进行,以防止钛合金被O,N,H等杂质元素污染。侧向送粉喷嘴保护气和载粉气均采用纯氩。所采用的主要工艺参数如表1所示。

表1 激光立体成形工艺参数Table 1 Parameters of Laser Solid Forming

制备的毛坯试块尺寸为53(X向,垂直于激光扫描方向)×80(Y向,沿激光扫描方向)×60mm(Z向,沿激光成形增高方向)。试样的加载方向分别沿Y向和Z向。

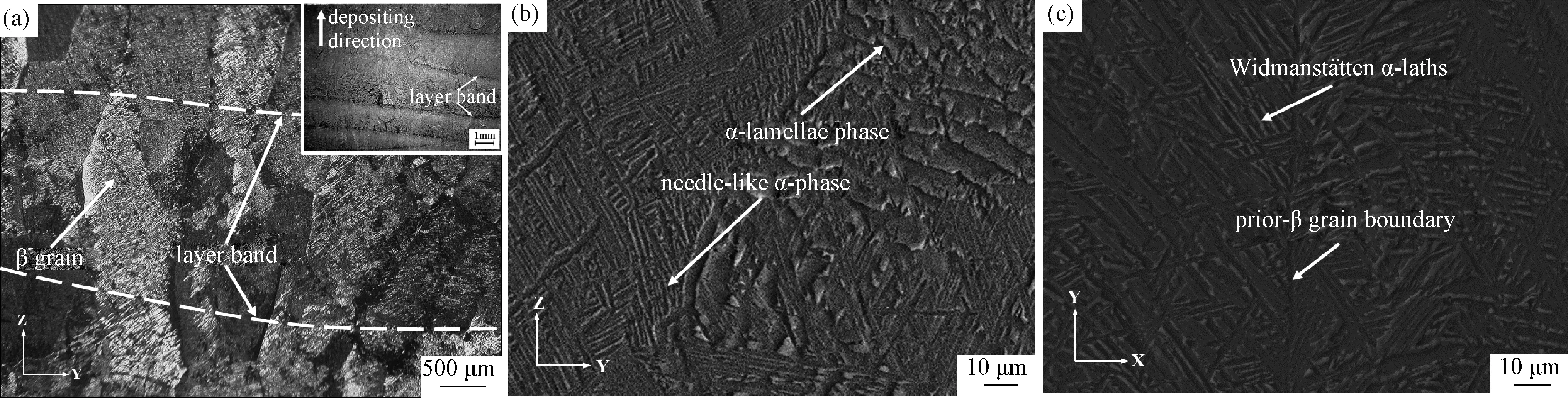

激光立体成形TC4钛合金的典型微观结构如图1所示,从图中可观察到分层现象,每层厚度约为1~3mm。分层现象的出现是由于材料加工时反复的熔融-固化过程。从图1(a)中还可观察到贯穿多个沉积层呈外延生长的粗大柱状β晶,晶粒主轴略向光束扫描方向倾斜,晶粒间的平均间隔约为300~500μm,晶粒长度可达数毫米。由图1(b)、(c)可见β晶粒的微观组织由一些针状α相、片状α相及大量魏氏α板条组成,组织均匀细密。

2.2 实验方法

图1 激光立体成形TC4钛合金的初始微观结构 (a-b)Y-Z面;(c)X-Y面Fig.1 Initial microstructure of TC4 alloy(LSF)in:(a-b)Y-Z plane and(c)X-Y plane

准静态压缩实验和动态压缩实验均采用直径为5mm,高度为4mm的圆柱形压缩试样。对于应变率为0.001s-1,温度为293~1173K的静态实验,采用CRIMS DNS100电子万能材料试验机;对于应变速率为1000~5000s-1,温度为173~1173 K的高应变率实验,采用可进行高温高应变率耦合的、带有同步组装系统的分离式Hopkinson压杆(SHPB)装置[14]。在高温实验中,入射杆和透射杆远离试样,仅对试样加温。

针对应变率为0.001/s,温度为293~1173K的准静态拉伸实验,采用标准拉伸试样和电子万能材料试验机。试样按照国家标准[15]进行设计,并对标距段尺寸进行控制,标距段尺寸为Φ5×25mm。对于应变率为1000s-1,温度为293~1073K的动态拉伸实验,则采用改进的拉伸试样(外形尺寸见图2(a))和带有快速钩挂的分离式 Hopkinson拉杆(SHTB)装置[16]。与准静态拉伸试样相比,动态拉伸改进试样的标距段横截面由圆形改为矩形,且标距段横截面积和长度相对较小,尺寸为8×6×1.2mm。

静态和动态剪切实验均采用帽形试样,如图2(b)所示。静态剪切实验的温度为室温(293 K),同样采用电子万能材料试验机进行压缩加载,加载方向沿试样轴线方向。动态剪切实验的温度分别为173、293和573 K,采用SHPB实验装置,应变率达105s-1量级。

为研究材料力学各项异性,加载方向分别沿Y向和Z向。实验结束后,采用电火花线切割机床将试样沿纵截面切开,再用金相砂纸打磨、抛光,并用Kroll腐蚀液(46 ml H2O+3ml HNO3+1ml HF)进行腐蚀,最后采用光学显微镜和扫描电镜进行微观组织观察。

3 实验结果

3.1 力学特性

3.1.1 压缩载荷下的力学特性 为研究激光立体成形TC4钛合金的压缩性能,开展了应变率分别为0.001、1000和5000s-1,温度为173~1173K的压缩实验,得出的应力-应变曲线如图3所示。从图可见,该材料的压缩力学性能具有负温度敏感性。此外,尽管加载方向不同,但压缩力学性能并没有明显的各向异性。其原因是所用材料的激光加工功率为7k W,属于高功率激光,成形过程中反复重熔的速率变高、熔覆层厚度变薄,且热影响区在高温下停留时间短、冷却速度快,使得该合金中的β晶粒不易因为过热而产生急剧变形生长,从而导致熔覆层间的层带减小,合金组织较为均匀细密,因此各向异性并不明显。

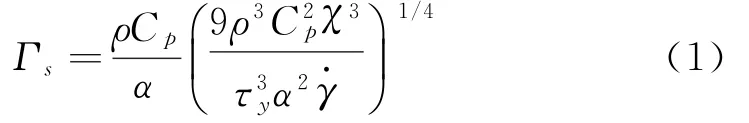

TC4钛合金是一种对绝热剪切相当敏感的材料,在高应变率加载条件下,容易产生绝热剪切带[17,18]。Grady[19]推导了剪切带扩展时单位面积上的耗散能(Γs)表达式:

图2 试样几何形状和尺寸 (mm):(a)改进拉伸试样;(b)帽形试样Fig.2 Geometrical shape and dimensions of specimens(unit:mm):(a)improved tensile specimen and(b)hat-shaped specimen

式中,ρ为材料密度,Cp为比热,χ为热扩散系数,α为热软化系数,τy为应变率为γ·时的流动应力。对于不同加载方向的激光立体成形TC4钛合金试样,它们的密度、比热、热扩散系数和热软化系数是相同的。又由图3可知,相同应变率下流动应力基本相等,因此剪切带耗散能几乎相同,即在两种不同加载方向下试样发生绝热剪切变形的敏感性基本相同。

图3 激光立体成形TC4合金在不同温度和应变率下沿Y向和Z向加载时的压缩应力-应变曲线Fig.3 Compression stress-strain curves along Y-direction and Z-direction at selected temperatures and strain rates

为评估塑性流动应力对应变率的敏感性,对比了激光立体成形和传统锻造TC4钛合金[10]在室温和不同应变率下的应力-应变关系曲线(图4)。由图可见:流动应力对应变率具有正敏感性(室温时应变率敏感系数为0.0739),即温度相同时,应变率越高应力越大;两种不同工艺制造的钛合金具有相同的塑性流动趋势,但数值不同。激光立体成形TC4钛合金的强度低于锻造TC4钛合金(室温和真应变为0.15条件下,应变率为0.001、1000和5000s-1时分别低50、145和151MPa,分别降低4.1%、9.9%、8.8%),尤其是在高应变率加载条件下,下降幅度更大,其原因是激光立体成形TC4钛合金内部存在初始的微观缺陷(如孔洞等)[20]。

图4 激光立体成形和锻造TC4钛合金的流动应力比较Fig.4 Flow stress comparison between the LSFed and forged TC4 alloys

3.1.2 拉伸载荷下的力学特性 在不同应变率(0.001s-1,1000s-1)、不同温度(298~1073K)条件下激光立体成形TC4钛合金的拉伸和压缩应力-应变曲线如图5所示。图中可见:该合金的拉伸力学性能同样没有明显的各向异性;流动应力随温度升高而降低,即具有负温度敏感性;力学行为具有拉-压不对称的特点(相同条件下拉伸应力较压缩应力低约19%~35%)。激光立体成形TC4钛合金的拉-压不对称性是由于激活滑移系的不同[21],另一个原因可能是由于材料内部初始微观缺陷(如初始孔洞和融合不良等)在拉伸或压缩载荷作用下的行为不同。初始缺陷在拉伸载荷(尤其是动态拉伸载荷)作用下容易扩展,而在压缩载荷作用下则倾向于闭合。

图5 激光立体成形TC4钛合金在拉伸和压缩载荷作用下塑性流动行为的比较:(a)Y向;(b)Z向Fig.5 Comparison of plastic flow behavior between compress and tensile loading:(a)Y-direction;(b)Z-direction

3.1.3 剪切载荷下的力学特性 通过光学显微镜和扫描电镜观测可知,绝热剪切带极窄(25.6~36.4μm),因此在动态剪切载荷作用下激光立体成形TC4钛合金帽形试样的名义剪切应变率极高,达到了4.40×105~6.64×105s-1。图6所示为在静态、动态剪切载荷作用下的切应力-位移曲线。从图中可见,在三种不同的试验温度下,沿Y向和Z向的切应力几乎相等(切应力差值最大不超过8.3%,约45.7MPa),说明剪切力学性能也没有各向异性。当试验温度为573K时,最大剪切应力约为600MPa,而温度为173K时最大切应力则约为800MPa,增大了25%。这一结果说明随着温度的降低,切应力增大,即该合金在剪切载荷作用下具有明显的负温度敏感性。

图6 激光立体成形钛合金的切应力-位移曲线Fig.6 Shear stress-displacement curves of TC4 alloy(LSF)

为评估激光立体成形TC4钛合金的剪切性能,对比了室温下三种不同工艺制备的TC4钛合金的动态切应力-位移曲线(图7),其中挤压成形TC4钛合金的剪切数据来自公开文献[22]。由图可见:锻造和挤压成形TC4钛合金的最大切应力分别为800和830MPa,而激光立体成形TC4钛合金则仅为640MPa,说明该钛合金的剪切强度低于另外两种传统工艺制备的钛合金(低约20%~23%);随着应变增加,切应力差值也随之增大。

图7 三种不同工艺制备的TC4钛合金的动态剪切力学行为比较Fig.7 Comparison of dynamic shear response among TC4 alloys produced by three different processes

3.2 微观特征

3.2.1 压缩试样的微观特征 压缩试样在温度为293K、应变率为5000s-1时发生绝热剪切破坏,剪切裂纹发生在与载荷轴线呈45°倾角的平面上,如图8所示。在剪切裂纹前方,有一直径约为4μm的孔洞。初始孔洞呈圆形或椭圆形,尺寸约1~10μm,该孔洞的形状尺寸与剪切裂纹前端孔洞相似,但初始孔洞在材料内部的分布位置极为随机[23]。绝热剪切带(adiabatic shear bands,ASB)形状细长,宽度约为8μm。

图8 温度293K和应变率5000s-1时压缩试样的微观照片Fig.8 SEM micrograph of the specimen tested at 293K and 5000s-1

与相同应变率(5000s-1)但较低温度(273K)下的实验相比,压缩试样在高温(1173K)条件下加载后,内部α板条变得更为细小,且没有出现绝热剪切带,如图9所示。钛合金容易产生绝热剪切带的原因主要有两个:一是滑移面较少,二是导热性能较差。高温对钛合金绝热剪切局部化具有抑制作用,其原因主要有以下两方面:一是高温时材料流动应力降低,塑性功的功率减小,单位时间内转化的热量降低,在剪切带产生的初期不利于热量的局部聚集,因此可以延缓剪切局部化的产生;二是在接近相变温度(TC4钛合金为995℃)时钛合金发生了部分从HCP结构到BCC结构的相变,由于BCC结构滑移系更多,更易发生均匀塑性变形[24],从而不利于变形局部化。因此在动态载荷作用下,虽然热软化是产生绝热剪切局部化的主要原因,但是整体环境温度的升高不会促进反而会抑制绝热剪切带的产生。

图9 温度1173K和应变率5000s-1时压缩试样的微观照片Fig.9 SEM micrograph of the specimen tested at 1173K and 5000s-1

3.2.2 拉伸试样的微观特征 拉伸试样在室温(293K)和准静态(0.001s-1)的条件下加载后,断口表现为混合性形貌,由纤维区和剪切唇组成,如图10所示。纤维区较为平坦且分布有解理台阶,解理台阶面和侧壁上分布有撕裂棱和较浅的韧窝。

图10 温度293K和应变率0.001s-1时拉伸试样断口的微观照片Fig.10 SEM micrograph of the tensile fracture at 293K and 0.001s-1

作为对比,分析了试样在室温(293K)和高应变率(1000s-1)条件下的拉伸断口(见图11)。与准静态断裂不同,在动态拉伸断口面上分布着大量韧窝但没有解理台阶,此外还存在许多细小平坦的台阶面以及少量二相粒子。在相同温度(293K)下,动态和准静态拉伸断口形貌不同的原因在于:随着应变率的提高,材料的韧性降低。

图11 温度293K和应变率1000s-1时拉伸试样断口的微观照片Fig.11 SEM micrograph of the tensile fracture at 293K and 1000s-1

3.2.3 剪切试样的微观特征 试样在室温(293K)和准静态剪切载荷作用下发生破坏后的微观形貌如图12所示,很明显,该试样是由于剪切断裂而导致失效破坏。由图可知,剪切并没有导致绝热剪切带的产生,而只是使试样的初始微观结构发生变形。在剪切裂纹前端,有一些不连续的孔洞。在静态剪切载荷作用下,材料内部剪切区的薄弱点通常出现圆形或椭圆形孔洞,随后这些孔洞开始连接,沿剪切线(见图2(b))形成裂纹。此外,在剪切区内和裂纹附近还随机分布着一些初始孔洞。

图12 温度293K和准静态剪切载荷作用下试样的微观形貌Fig.12 Microstructure of failed specimen under isostatic shear with temperature of 293K

尽管实验温度不同(173,293和573K),但试样在动态剪切加载后的微观特征都很相似,在试样内部沿着剪切线有一条明显的绝热剪切带,剪切带长而窄,两端还有裂纹产生。这一现象说明,在本文研究的温度范围内(173~573K),实验温度对材料微观结构演化的影响并不显著。试样在室温(293K)和极高应变率(6.13×105s-1)时剪切破坏的微观形貌如图13所示,绝热剪切带的宽度沿长度方向有所不同,最宽处约34μm,此外剪切带前端并不在晶界上。剪切带内组织特征不同于基体,带内晶粒明显细化,以至于在扫描电镜下无法分辨。在剪切带前方,有一橄榄形颗粒,该颗粒长约16.5μm,宽约8μm。由该颗粒的形状尺寸以及微观成分判断,该颗粒可能是材料在成形阶段出现的微观缺陷——熔融不良。

图13 温度293K和应变率6.13×105 s-1时剪切试样的微观形貌Fig.13 SEM micrograph of the specimen tested at 293K and 6.13×105 s-1

4 讨 论

若压缩试样与霍普金森压杆之间无摩擦,则轴向力为压力且径向力和环向力为零。当试样与压杆之间存在界面摩擦时,则在试样圆柱面中部将出现环向力且该环向力为拉力,同时试样将发生侧鼓变形[25,26]。随着轴向应变和/或界面摩擦的增加,试样圆柱面中部的环向力随之增大[26]。从试样中部到试样两端,拉伸环向应力逐渐减小而压缩径向力和剪切应力则逐渐增大。

在高应变率加载条件下,激光立体成形TC4钛合金试样的严重塑性变形将导致极高的温升,而温升又将引起热软化效应和绝热剪切带的产生。绝热剪切带本身并不是一种失效模式,但会导致材料失去吸能和承载能力[27],因此常被认为是材料失效的先兆。

绝热剪切带内的温度很高,使得带内的流动应力降低。在同样的试样和实验温度下,剪切带越窄,带内的温度越高且应力越低。由于剪切带内较低的流动应力和试样圆柱面中部较高的拉伸环向应力,导致试样中部可能沿绝热剪切带发生断裂。

压缩试样在温度为873K和应变率为5000s-1条件下加载后的微观形貌如图14所示。从图中可以看出剪切裂纹都位于试样中部,且在裂纹之前有一孔洞,该孔洞较裂纹更为靠近试样中部。由此说明孔洞首先在试样中部(高拉应力区域)形成,并随着裂纹的扩展而在裂纹前方不断形成[28]。

图14 温度873K和应变率5000s-1时压缩试样的微观照片Fig.14 SEM micrograph of the specimen tested at 873K and 5000s-1

通过以上分析,认为压缩试样的动态断裂过程如图15所示。在高应变率加载过程中,当试样内应力达到峰值以后,沿着与压缩载荷呈45°方向形成绝热剪切带(图15(a))。剪切带内高温所导致的热软化效应,或/和微观结构非均匀处(如相界等)严重剪切变形所产生的微孔洞,均有可能使孔洞核心在剪切带形成过程中生成[29]。在试样中部拉应力最大,拉应力和切应力的联合作用导致了孔洞的形成,进而出现裂纹(图15(b))。对于α/β型钛合金(如TC4),最有可能形成孔洞的位置是相界面处[30]。而裂纹一旦出现后,在拉应力和切应力作用下将沿着剪切带扩展(图15(c)),但拉应力的作用逐渐减小。激光立体成形TC4合金微观组织内部的α/β相界面处存在界面相,界面相易发生改变而严重影响钛合金的力学性能[31];另外,α相和β相强度不同导致其界面处力学性能较差,从而使裂纹易在剪切带内α/β相界面处快速扩展。试样两端部分的拉应力较小而切应力较大,导致孔洞核心数量很少,材料在该区域则发生剧烈剪切变形(图15(d))。

图15 激光立体成形TC4钛合金压缩试样断裂形成模型Fig.15 Proposed model for the formation of fracture surface

5 结 论

1.激光立体成形TC4钛合金的力学性能无明显各向异性,但存在拉伸-压缩不对称性;该钛合金的强度低于传统锻造和挤压成形TC4钛合金。

2.动态压缩和动态剪切时,该合金易出现绝热剪切带;静态拉伸时断口表现为含韧窝和准解理台阶混合性形貌,而动态拉伸时则存在大量韧窝而没有解理台阶。

3.在动态压缩过程中,由于试样中部拉应力和切应力作用,绝热剪切带内出现孔洞和裂纹;裂纹在剪切带内沿钛合金α/β相界面处快速扩展,最终导致试样断裂。