含铁碳化硅复合材料的制备

李永伟,唐学原,2

(1.厦门大学材料学院,福建省特种先进材料重点实验室,福建 厦门 361005;2.高性能陶瓷纤维教育部重点实验室,福建 厦门 361005)

1 引 言

连续碳化硅(SiC)纤维增强SiC基复合材料(SiCf/SiC)具有低密度、高模量、高强度、良好的化学稳定性及优异的吸波性能[1],目前在航天、国防、能源等重要领域有着广阔的应用前景[2]。

近年来有关制备SiC纤维增强SiCf/SiC复合材料的方法很多[3-4],先驱体浸渍裂解法(precursor infiltration and pyrolysis,PIP)由于反应温度低,成本容易控制,经致密化裂解可得到形状复杂、尺寸精度高的复合材料而受到广泛关注[5-6]。在研究制备的过程中,陶瓷产率对其性能产生重要影响。陶瓷产率的提高,不仅可以减少组分的裂解挥发,而且可以缩短浸渍裂解周期。然而先驱体PCS自身交联性较差,陶瓷产率相对较低[7],裂解过程体积收缩容易产生裂纹、孔隙等严重影响材料的性能[8]。为改善先驱体的陶瓷产率,张磊等[9]将DVB作为交联体,研究DVB添加量对PCS交联反应及陶瓷产率的影响。陈曼华等[10]通过添加助溶剂改善PCS的分散性以提高陶瓷产率。Joong-Gon等[11]研究了交联时间对陶瓷产率的影响。此外,通过引入活性填料可以提高陶瓷产率,减少产物的收缩率和孔隙率[12]。采用Fe(CO)5为铁源,在PCS裂解中原位引入高度分散的铁,不仅可降低裂解温度,减少纤维损伤,提高陶瓷产率,而且铁可以增加材料的导电性和导磁性,改善其介电损耗和磁性损耗,有望作为吸波材料的基体。但目前有关这方面的报道较少。

本研究采用固态PCS,Fe(CO)5和DVB为原料,利用PIP法制备含铁SiC纤维增强SiC基复合材料,研究了羰基铁和DVB的加入量对交联产物性质、复合材料致密度和陶瓷产率的影响。

2 实验材料与方法

本研究所使用的PCS和SiC纤维为厦门大学特种先进材料厂生产制备。PCS的软化点为210℃,数均分子量为1180,固态呈脆性。DVB为淡黄色透明液体,数均分子量为130。羰基铁为黄色液体,沸点102.8℃,熔点-21℃。高纯Ar气体,纯度>99.999%。

将研磨成粉末的固态PCS缓慢加入到一定配比的Fe(CO)5和DVB中制成混合液,量取固定长度的SiC纤维多束,将其两端固定,在混合溶液中静置浸渍20min,在210℃条件下加热交联。交联后的样品置于通Ar的管式炉中,经1100℃裂解并保温30min。然后重复浸渍-交联-裂解过程7次,制得SiCf/SiC复合材料。

交联程度用凝胶含量来表示,凝胶含量采用交联产物经二甲苯溶液浸泡24 h后的质量占交联产物质量的百分比来确定。以蒸馏水为介质采用阿基米德排水法(Archimedes)测试样品的孔隙率。采用Rigaku Ultima IV X射线衍射仪(XRD)测试分析样品的相组成,测定条件为Cu Kα射线,扫描区间2θ=10°~90°,工作电压选用40 KV,扫速为10°/min。采用Nicolet Avatar 360型傅立叶变换红外光谱仪(FT-IR)对样品的基团进行定性分析,透射模式下样品采用KBr压片法制样扫描32次,样品和KBr的质量比为1∶100,样品扫描范围为4000~400cm-1。采用LEO-1530场发射扫描显微镜(SEM)观察样品断面的微观形貌,工作电压20k V,并进行能谱分析,断面经抛光处理。

3 结果与讨论

3.1 Fe(CO)5和DVB的含量对基体交联的影响

PCS高温裂解前经热交联可获得较高的陶瓷产率[13]。由于PCS中的Si-H键能较低,在交联过程中容易发生反应,将Fe(CO)5加入PCS中自身会分解产生CO,并与PCS中的Si-H键发生反应生成Si-OSi键,促进PCS交联的进行。在含有Si-H键的聚合物和Fe(CO)5的体系中,聚合物不仅可以起到分散相的作用,而且还可以促进羰基铁的分解[14]。基本过程如式(1)~(3)所示,Fe(CO)5在130℃开始分解为Fe(CO)4并生成CO,同时Fe(CO)4与Fe(CO)5发生反应生成Fe2(CO)9。

这些羰基衍生物会继续彼此反应放出大量的CO(见式(3)),生成的CO与PCS中的Si-H键反应,生成Si-O-Si键[15],促进PCS交联,见式(4):

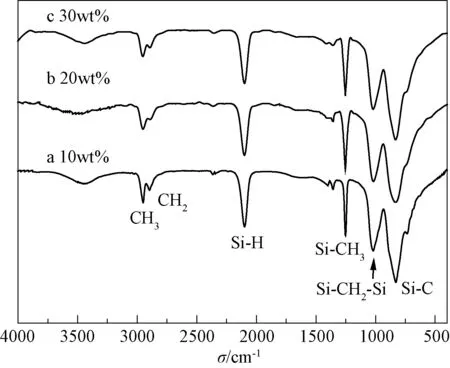

为研究羰基铁含量对基体交联的影响,在PCS原料中引入不同质量百分数的羰基铁,分别为10、20和30wt%(这里的质量分数是羰基铁占PCS的质量比),混合均匀后升温至210℃进行交联反应。交联过程中由于Si-CH3基本不参加反应,因此将1250cm-1处的Si-CH3作为内标,比较不同交联产物中2100m-1处Si-H键的变化,从而表征交联反应进行的程度,如图1所示。用内标法得到a、b、c的Si-CH3/Si-H分别为1.24、1.38和1.40,这表明羰基铁质量分数的增加有利于交联的进行。此外,在羰基铁添加量为30 wt%的样品中观察到羰基铁的挥发分解,造成原料浪费,因此,本研究最终确定羰基铁添加量为20wt%。

DVB是一种应用较多的PCS交联剂,添加少量的DVB能溶解PCS,促进交联的进行,提高陶瓷产率[9],过量则自身会发生双键缩合,降低陶瓷产率。在PCS中分别添加1,2,5和7 wt%(质量分数)的DVB,经210℃交联,所得产物放入二甲苯溶液浸泡24 h处理。结果表明,随着DVB添加量的不断增加,凝胶含量分别达79.1%,83.4%,87.6%和84.1%,这表明适当的DVB添加量可以促进交联的进行。因此,最终确定DVB添加量为5 wt%。

图1 不同羰基铁添加量PCS交联红外谱图Fig.1 FT-IR patterns of PCS cured with different amount of carbonyl iron

综上结果,当羰基铁添加为20 wt%、DVB为5 wt%时有利于PCS交联的进行,因此,选用此配比作为制备含铁SiCf/SiC复合材料陶瓷基体的先驱体。

3.2 含铁SiCf/SiC复合材料

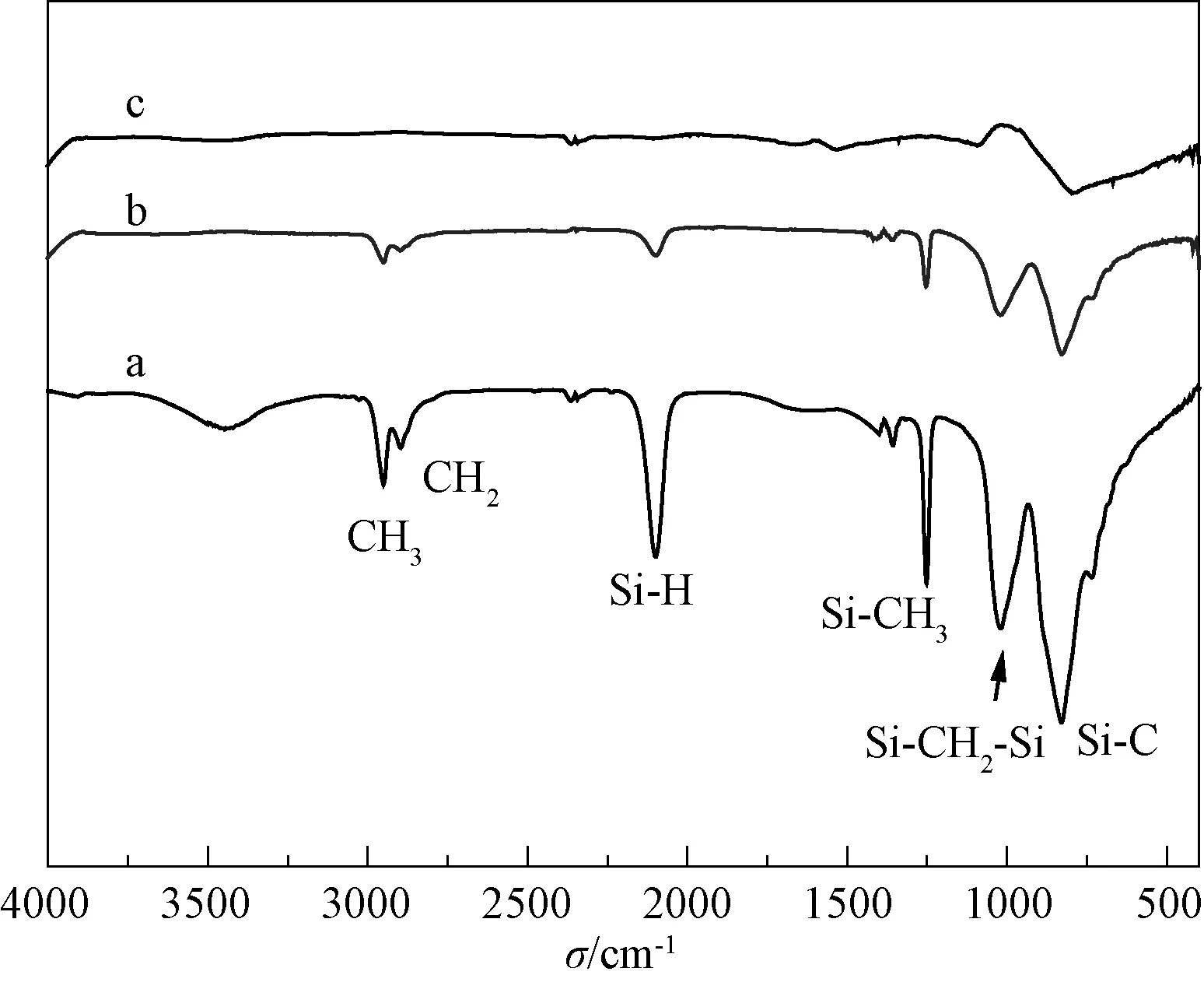

图2为先驱体在不同温度下交联及裂解的FT-IR谱图。从图可知,先驱体(图2a)经210℃交联反应后(图2b),在2800cm-1附近的-CH3及-CH2-伸缩振动峰,2100cm-1附近的Si-H伸缩振动峰,1250cm-1附近的Si-CH3伸缩振动峰以及1020cm-1附近的Si-CH2-Si伸缩振动峰强度减弱[16],说明分子间的重排及自由基的反应导致化学键断裂,释放有机官能团,并伴随着气态副产物如甲烷、氢气的挥发,导致质量减少。此外,复合材料经1100℃的高温裂解后,有机侧链基团不断分解,2100cm-1附近的Si-H伸缩振动峰,1250cm-1处Si-CH3伸缩振动峰以及1020cm-1处Si-CH2-Si伸缩振动峰消失,830cm-1附近的Si-C吸收峰强度增强,这说明先驱体完成了有机-无机转变(图2c)。

图2 先驱体在不同温度下交联和裂解的FT-IR谱图a.先驱体;b.210℃;c.1100℃Fig.2 FT-IR patterns of precursor cured and pyrolyzed at different temperature

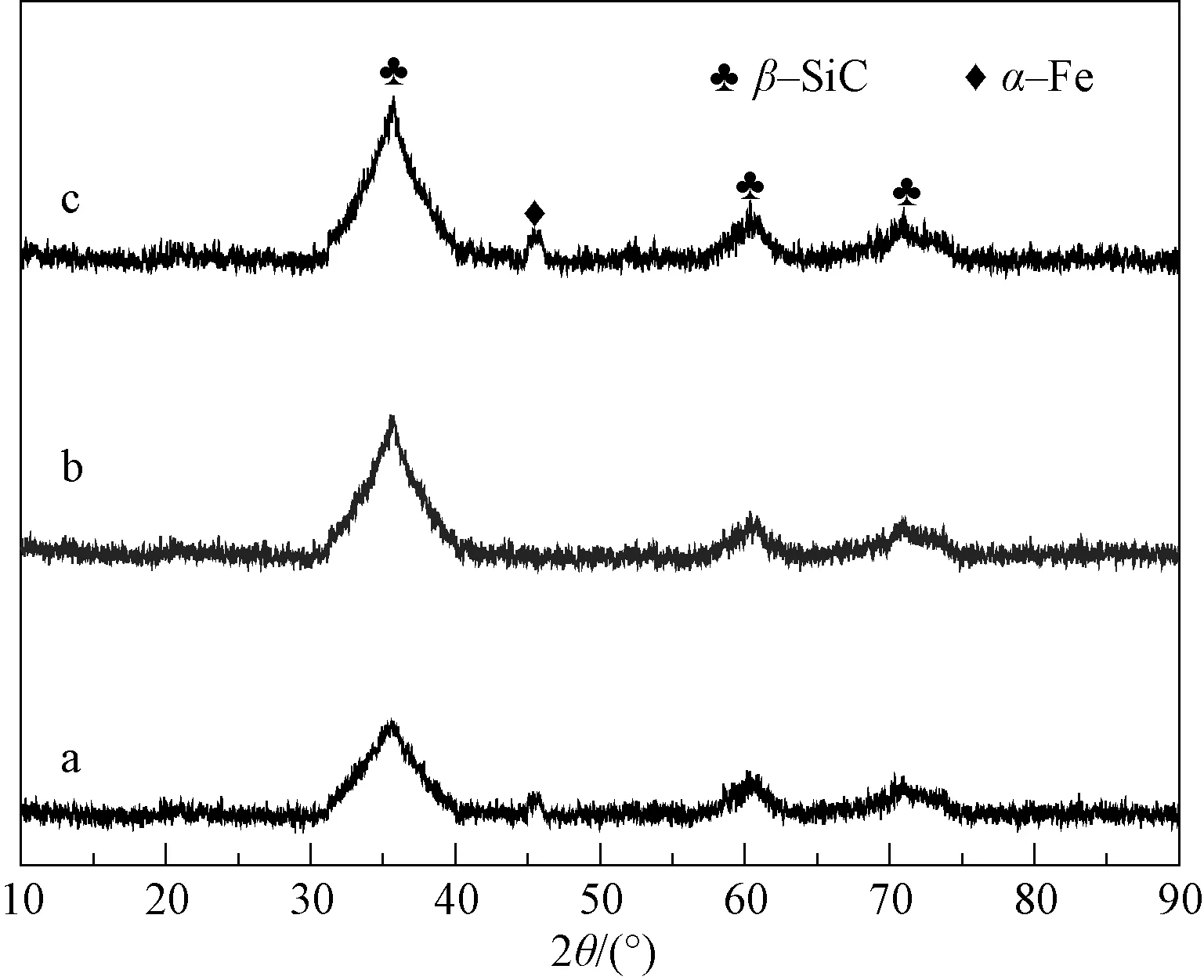

图3 为含铁SiCf/SiC复合材料各组分XRD谱图。由图可知,先驱体(图3a)经1100℃裂解后,在2θ=35.6°,60.0°,72.0°出现3个明显的峰位,分别对应β-SiC的(111),(220)和(311)晶面,这是因为PCS高温下发生脱氢、脱甲烷反应,逐渐失去有机高分子的性质,当温度达到1100℃时,完成有机-无机转化,裂解后基体为β-SiC晶体。

图3 含铁SiCf/SiC复合材料各组分XRD谱图a.先驱体;b.SiC纤维;c.铁SiCf/SiC复合材料Fig.3 XRD patterns of composition of iron-containing SiCf/SiC composites

研究所用SiC纤维主要以β-SiC为主(图3b)。此外,在SiCf/SiC复合材料(图3c)中观察到2θ=44.7°峰位为α-Fe的(110)晶面,证明Fe元素已经被成功引入到基体中。据文献[17]报道,纯PCS裂解时,直到1250℃才会观察到明显的β-SiC结晶,但是在本研究中,由于铁的加入导致β-SiC晶体提前析出,这可能是由于在高温裂解的过程中,SiC融入含铁的液相,有效地促进了SiC晶粒的生成。

表1为浸渍裂解周期对含铁SiCf/SiC复合材料性能的影响。复合材料的陶瓷产率随着浸渍裂解周期的增加呈上升趋势,经过5次浸渍裂解后,陶瓷产率达到82.67%,相比于PCS单组分体系有明显提高[18]。这是因为羰基铁生成的CO加快了PCS中Si-H键的断裂,同时提高了PCS的流动性,有利于小分子和气泡的排出,使交联产物在裂解前充分交联,进一步提高陶瓷产率。在浸渍的过程中,先驱体溶液具有一定的黏度,润湿并吸附在纤维的周边,逐步填充预制体内部的孔隙。在裂解转化形成陶瓷基体的过程中,由于溶剂挥发、小分子逸出及裂解过程中产生的气体等在材料内部产生孔洞,初次浸渍与裂解后,复合材料孔隙率为58.53%,密度为1.46g/cm3。浸渍裂解5次后,其密度增至1.72g/cm3,孔隙率降至20.43%。此外,复合材料首次浸渍裂解的增重为162.14%,随着浸渍裂解周期的增加,材料密度及增重趋于平缓,基体中的孔隙大多为闭孔,导致浸渍通道变小,浸渍效率下降,材料致密度达到极限,后期浸渍于孔隙的PCS在纤维内部分布不均,不利于其交联反应,导致陶瓷产率出现下降,影响性能。

表1 浸渍裂解周期对含铁SiCf/SiC复合材料性能的影响Table 1 Properties of iron-containing SiCf/SiC composites effected by the cycle of pyrolysis

图4为不同浸渍裂解周期含铁SiCf/SiC复合材料纵切面的SEM图。从图可见,初次浸渍裂解后,纤维内部生成大面积的碳化硅基体,预制件中除未被浸渍到的部位外,其余纤维均被基体较好地连结起来,同时由于浸渍的不充分以及先驱体裂解收缩等原因,材料内部尚存留大小不一、分布不均的孔洞,导致复合材料密度较低。随着浸渍裂解周期的增加,材料内部大面积的孔洞被填充,致密度提高。

图5为不同浸渍裂解周期后含铁SiCf/SiC复合材料断面SEM图。图中材料孔隙不断减少,致密度提高。羰基铁的加入提高了浸渍液体系的比表面积,促进了先驱体溶液的连结,同时在裂解的过程中,有效地填补了裂解产生的体积收缩和孔隙,抑制了陶瓷坯体的收缩,减少基体中的裂纹,提高了材料的致密度。

图4 不同浸渍裂解周期含铁SiCf/SiC复合材料纵切面SEM图:(a)1个周期;(b)2个周期;(c)3个周期;(d)4个周期;(e)5个周期;(f)6个周期;(g)7个周期Fig.4 SEM of fracture surface for the samples with different cycle of pyrolysis:(a)1 cycle;(b)2 cycles;(c)3 cycles;(d)4 cycles;(e)5 cycles;(f)6 cycles;(g)7 cycles

图5 不同浸渍裂解周期含铁SiCf/SiC复合材料断面SEM图及EDS谱图 (a)1个周期;(b)2个周期;(c)3个周期;(d)4个周期;(e)5个周期;(f)6个周期;(g)7个周期;(h)能谱分析Fig.5 SEM and EDS of fracture surface for the samples with different cycle of pyrolysis:(a)1 cycle;(b)2 cycles;(c)3 cycles;(d)4 cycles;(e)5 cycles;(f)6 cycles;(g)7 cycles;(h)energy spectrum analysis

对经5次浸渍裂解的含铁SiCf/SiC复合材料断面进行能谱分析(图5h),图中观察到Si和C的特征峰,测试其元素含量证明裂解产物为SiC,这与XRD结果相一致。Fe特征峰的出现表明Fe被成功地引入到陶瓷基体中。O特征峰的存在可能是由于先驱体PCS裂解生成的基体中存在SiCxOy相[19]。由于Fe的引入提高了陶瓷产率,材料致密度得到提高。

4 结 论

本研究对先驱体交联过程中Fe(CO)5及DVB的含量对PCS基体交联的影响进行了研究,同时研究了浸渍次数对含铁SiCf/SiC复合材料致密度和陶瓷产率的影响。

1.当羰基铁添加量为20 wt%、DVB为5 wt%时有利于先驱体的交联。

2.Fe的加入促进了SiC的结晶。随着温度的升高,含铁PCS基体结构中Si-H、Si-CH3、Si-C-Si等基团消失,Si-Ci吸收峰增强,1100℃裂解后有明显的β-SiC晶体生成,完成有机-无机转变。

3.浸渍裂解5次后,含铁SiCf/SiC复合材料的密度为1.72 g/cm3,孔隙率为20.43%,陶瓷产率为82.67%。