一种Si/NiSi2@C复合锂离子电池负极材料的高效制备及其电化学性能

邹 畅,顾海涛,丰震河,高明霞

(1.浙江大学 材料科学与工程学院,浙江 杭州 310027;2.上海空间电源研究所空间电源技术国家重点实验室,上海 200245)

1 前 言

能源危机和环境污染是制约人类发展的重大问题,寻求高效、环保、可再生的二次能源是解决这一问题的关键。锂离子电池具有比能量高、可快速充放电、自放电率低和无记忆效应等优点[1],广泛应用于各种移动电子设备,同时也是电动汽车和混合电动汽车电源的理想选择。目前商业化的锂离子电池负极材料主要以石墨化碳材料为主,但其理论比容量仅为372mAh/g,无法满足人们对高比能锂离子电池日益增长的需求[2]。硅(Si)是目前已知理论比容量最高的锂离子电池负极材料(3579mAh/g),同时还具有较低的放电电压(平均脱锂电位为0.4V),相对于石墨,Si的电压平台略高,因而在充放电时不易引起表面析锂,安全性能更好。此外,Si的储量丰富、价格低廉,有望成为新一代高容量锂离子电池负极材料[3-4]。但是,由于Si在嵌锂过程中体积膨胀量大(约300%)[5],在循环过程中易粉化而失去电接触,因而循环稳定性较差。同时,Si本征导电性差,本征电导率仅为6.7×10-4S/cm,因而其动力学性能较差。上述两大问题严重制约了Si基负极材料的实际应用。

近年来,针对Si基负极材料存在的问题开展了大量的研究并已取得进展。通过减小Si材料的颗粒尺寸,构建纳米结构,或将Si与碳材料及高电导性合金等复合形成复合结构,都可降低Si基负极材料在脱嵌锂过程中的体积效应,提高其导电性,从而提高其循环稳定和动力学性能。目前研究较多的纳米Si基材料有零维纳米颗粒[6-7]、一维纳米线或纳米管[8-9]、二维纳米薄膜[10-11]和三维多孔Si[12-13]等。Si基复合材料则主要是Si/C复合材料[14-16]、Si与金属或Si合金复合的材料。通常与Si复合的金属可分为两种:具有嵌锂活性的金属,如Ge[17]、Sn[18]、Sb[19]、Mg[20]等和不具嵌锂活性的金属,如Fe[21]、Co[22]、Ni[23]、Cu[24]等。对于纳米Si基复合材料,由于纳米材料振实密度低,易发生团聚,其较大的比表面积也增加了电极与电解液的接触面积,不利于形成稳定的SEI膜(电解质表面膜),不可逆容量大。同时纳米材料制备成本普遍较高,工艺过程复杂,其电极的成型性能差,不利于大规模商业化生产。相对于尺度小于100nm的纳米材料,尺度为几百纳米的亚微米材料在很大程度上可以改善上述缺点,同时相对于微米材料又具有较好的电化学性能,更具有实用意义。

Ni与Si可形成NiSi和NiSi2等多种化合物,这些化合物的导电性好。NiSix纳米线的平均电阻率为10-3Ω/cm,远低于晶体Si纳米线的平均电阻率(103Ω/cm)[25]。NiSi2具有一定的嵌锂活性,能参与嵌锂反应生成NiSi2-y和非晶LixSiy,并提供部分可逆容量[26]。但其容量相对较低这与其尺度有关,如纳米尺寸的NiSi2具有500m Ah/g的可逆容量,但微米尺度的晶体NiSi2几乎没有容量[27]。碳包覆是提高Si基材料导电性的常用方法,引入的C也能缓冲Si在嵌锂过程中的体积膨胀。在Si/Ni-Si合金复合负极材料的制备方面,有通过热处理的方法使Si和Ni反应,在Si颗粒表面形成Ni-Si合金,对Si颗粒起到粘结作用,但是材料的电化学性能不理想,在233m A/h的电流密度下经100次循环后,容量已低于500m Ah/g[28]。也有通过化学反应的方法合成[29-30],如通过球磨Li、Ni和SiCl4,随后结合900℃的热处理及去除反应副产物处理,得到多孔NiSi2/Si复合材料,再以甲苯为碳源,通过化学气相沉积法(CVD)在其外表面包覆一层C,最终得到多孔NiSi2/Si/C复合材料。此材料显示出良好的电化学性能,在1C下循环200次仍具有1272m Ah/g的容量[29]。但该材料制备工艺过程复杂,并且甲苯有毒,不适合规模化生产。Deng等[30]以Si粉、NiCl2溶液和氨水溶液为原材料制备Si/Ni(OH)2前驱体,并以酚醛树脂为碳源,通过热还原反应和复合热解合成了核壳结构的Si@NiSi2/Ni/C复合材料,在100m A/g的电流密度下,循环105次后容量为1194m Ah/g,但该材料的制备过程仍相对复杂,在容量上也需进一步提高。

本研究以Si粉和Ni粉为主要原材料,采用球磨法,通过在球磨过程中Ni与Si反应生成NiSi2,在Si材料中原位引入NiSi2,并进一步采用柠檬酸为碳源,通过热解在Si/NiSi2颗粒表面原位形成碳包覆层,制备出亚微米尺度的Si/NiSi2@C复合负极材料。研究了不同Ni添加量对材料结构和电化学性能的影响。

2 实 验

2.1 Si/NiSi2@C复合材料的制备

已有研究表明[31],相对于Ar球磨气氛,H2、N2和N2/H2等球磨气氛更有助于Si与Fe粉体在球磨过程中形成Fe-Si合金相,且考虑到N2的成本比Ar低,因而本研究选用N2作为球磨气氛制备Si/NiSi2复合材料。

在Si粉(400~800nm,纯度99.9%)中分别添加0、5、10、15及20wt%的 Ni粉(500~800nm,纯度99.9%)球磨20h,采用WC磨球,球料比为60∶1,球磨气氛为6bar N2,球磨转速为500rpm,获得Si/NiSi2复合材料。

将合成的Si/NiSi2复合材料与柠檬酸以1∶1.5的比例混合,以无水乙醇为球磨介质,在空气气氛中继续球磨10h,球磨转速为400rpm。将球磨浆料烘干后置于石英舟中,在管式炉内对柠檬酸进行高温热解。先对管式炉在室温下抽真空,再在10℃/min下升温至60℃并保温1h后,通入氮氢混合气体(N2/30%H2),气体流速为100m L/min,再以10℃/min的速率升温至600℃保温30min对柠檬酸进行裂解,最后冷却至室温,得到Si/NiSi2@C复合材料。

2.2 结构和形貌表征

采用X射线衍射仪(XRD,X’Pert PRO)对材料进行物相组成分析。采用场发射扫描电子显微镜(SEM,S4800)和透射电子显微镜(TEM,Tecnai G2 F30)观察材料的微观形貌和颗粒尺寸分布。采用拉曼光谱仪(Raman,in Via-Reflex)对复合材料中柠檬酸裂解碳的石墨化程度进行分析。采用元素分析仪(1ECOCMNS932)分析Si/NiSi2@C复合材料中的C含量。

2.3 电极制备和电化学性能测试

将上述方法制得的Si/NiSi2@C复合材料在研钵中研磨均匀,加入浓度为1.4 wt%的海藻酸钠(SA)水溶液粘结剂,不再另添加导电剂,经磁力搅拌和超声清洗分散后均匀涂覆在铜箔上,100℃下烘10h。将烘干的膜片裁剪并置于模具中加压至6MPa,保压30s,然后进一步裁剪成直径为10mm的圆片作为电极片,在80℃下烘7h,放入手套箱静置24h,以锂片为对电极,采用CR2025型纽扣电池进行装配。电池组装在充满氩气的手套箱(MBRAUN)中完成。以泡沫镍作为填充物,以聚乙烯(PE)为隔膜,置于正负极之间,电解液为1mol/L的LiPF6混合溶液(碳酸乙烯酯(EC)、碳酸二乙酯(DEC)和碳酸二甲酯(DMC)的重量比为1∶1∶1)。在封口机中密封电池,将装好的电池静置24h,用于电化学测试分析。

采用恒电流充放电方式对复合电极材料进行循环性能测试(Neware BTS-610电池测试系统),测试电压范围为0.01~1.5V,电流密度为300m A/g。采用MATAT多通道测试仪(Arbin potentiostat,BT-2000)进行循环伏安(CV)测试,扫描速率为0.1m V/s,测试电压的范围为0.01~1.5V。

作为对比,将原始Si粉和Si/NiSi2复合材料分别与导电剂乙炔黑以4∶1的比例混合,在空气中球磨2h,球磨转速为300rpm,完成后测试其电化学性能,其它测试条件和方法与Si/NiSi2@C复合材料的相同。

3 结果与讨论

3.1 Si/NiSi2和Si/NiSi2@C复合材料的结构和形貌

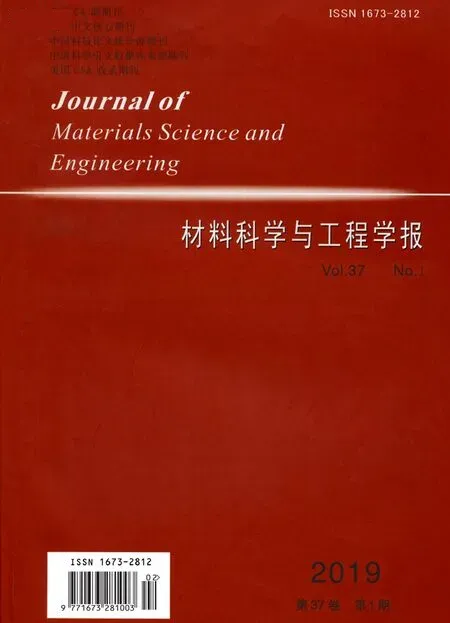

图1是Si粉和不同添加量Ni粉球磨后产物的XRD图谱。从图中可见,原始Si粉和Ni粉的衍射峰非常尖锐,说明其具有很高的结晶度。但球磨产物的各衍射峰均明显宽化,说明其具有较大程度的非晶化。球磨产物中未检测到Ni的衍射峰,这可能是在球磨过程中Ni与Si发生了反应,生成了NiSi2合金相。由于Si的主要特征衍射峰位于衍射角2θ的28.45°/(1 1 1)、47.30°/(2 2 0)、56.12°/(3 1 1)、69.14°/(4 0 0)、76.38°/(3 3 1)及 88.02°/(4 2 2)(JCPDS-00-026-1481),与NiSi2的主要特征衍射峰2θ的28.58°/(1 1 1)、47.53°/(2 2 0)、56.40°/(3 1 1)、69.49°/(4 0 0)、76.79°/(3 3 1)和 88.54°/(4 2 2)(JCPDS-01-089-7095)非常接近,故两者在峰位置上很难区分。但对于Si相,(1 1 1)面的衍射峰强度要大于(2 2 0)面的衍射峰强度,而NiSi2相正好相反。进一步从图1可知,随着Ni添加量的增加,可观察到球磨产物的 (1 1 1)晶面的衍射峰强度相对于(2 2 0)晶面不断降低,这说明Ni与Si生成了NiSi2,且随着Ni添加量的增加,NiSi2含量增加,相应Si含量减少。若按添加的Ni全部转变为NiSi2,则分别添加5、10、15和20wt%Ni的球磨产物中NiSi2的含量分别为10、20、29和39wt%。

图1 Si粉和不同添加量的Ni粉球磨后产物及原始Si粉和Ni粉的XRD图谱Fig.1 XRD patterns of the ball-milled Si with different additions of Ni as well as the pristine Si and Ni powders

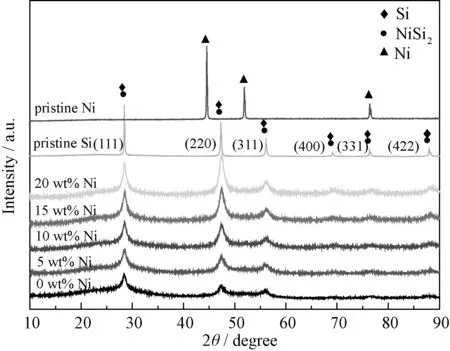

从图2可见,初始Si颗粒呈机械粉碎状,颗粒尺寸主要在400~800nm之间(图2(a))。Ni颗粒为500~800nm的类球状,但存在团聚(图2(b))。球磨后材料的颗粒尺寸显著减小,大部分颗粒在100~200nm之间,部分颗粒由于纳米效应而发生了团聚,二次颗粒尺寸超过1μm(图2(c)~(e))。但不同Ni添加量的球磨产物的SEM形貌无明显差别。

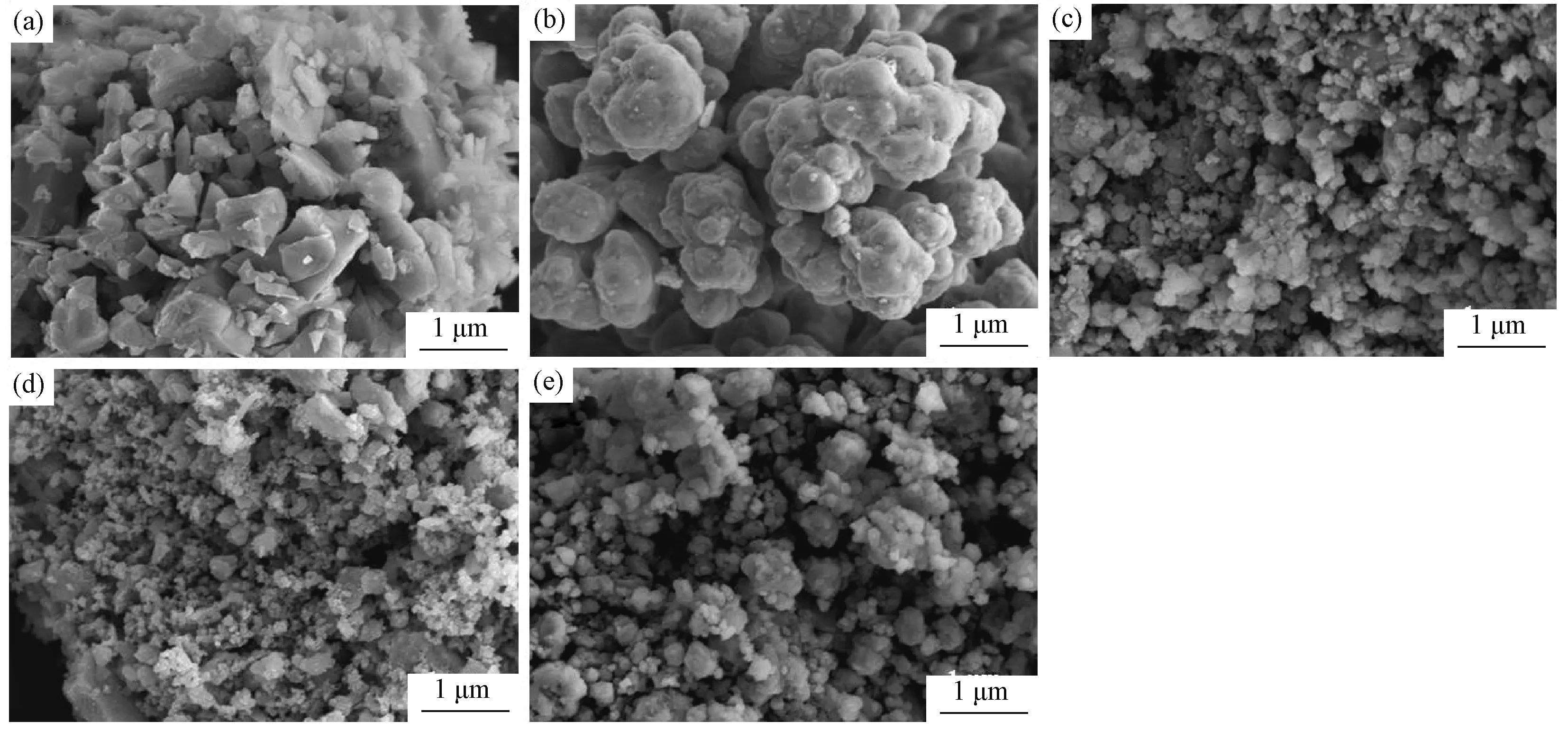

由球磨后Si和Ni添加量分别为5和20wt%的Si/NiSi2复合物经热解柠檬酸碳包覆后形成的Si@C和Si/NiSi2@C复合材料的XRD图谱(图3)可知,Si/NiSi2@C复合材料的主要晶体相仍为Si和NiSi2,但其特征衍射峰比Si/NiSi2材料的尖锐,这主要是在热解柠檬酸的过程中,Si和NiSi2的结晶度提高。经计算,球磨Si和添加20wt%Ni形成的Si@C和Si/NiSi2@C复合材料的(1 1 1)晶面的半高宽分别为0.55°和0.56°,比相应球磨Si和Si/NiSi2复合材料的0.60°和0.66°均减小。此外,这两种复合材料的(2 2 0)晶面的半高宽分别为0.66°和0.60°,比球磨Si和Si/NiSi2复合材料的0.71°和0.75°均减小。

图2 原始Si粉(a)、Ni粉(b)和Si中添加0 wt%(c)、5 wt%(d)、20 wt%(e)Ni粉的球磨产物的SEM形貌照片Fig.2 SEM images of pristine Si(a),pristine Ni(b)and the ball-milled products of Si with 0 wt%(c),5 wt%(d),20 wt%(e)additions of Ni

可见,在热解柠檬酸的过程中,Si/NiSi2@C复合材料(1 1 1)和(2 2 0)晶面的衍射峰的半高宽的减小比单一Si@C复合材料的下降更多,这说明相对于Si,NiSi2的结晶度在柠檬酸的热解过程中的提高更加显著,Si的结晶度的提高相对较小,说明了NiSi2相对于Si相更容易晶化。此外,在20~28°出现明显的驼峰,这主要来自于非晶C或在球磨过程中引入的SiOx。

图3 Si@C和分别添加5和20 wt%Ni的Si/NiSi2@C复合材料的XRD图谱Fig.3 XRD patterns of the Si@C and Si/NiSi2@Ccomposites with 5 and 20 wt%additions of Ni

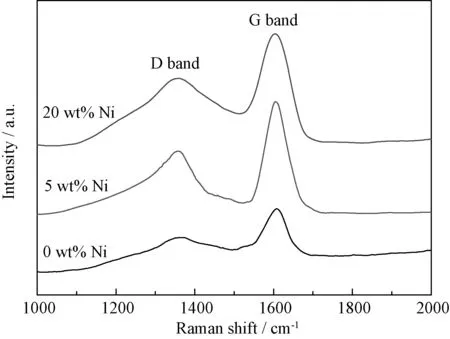

图4 为复合材料的拉曼光谱图。分别添加了5、20 wt%Ni的Si/NiSi2@C复合材料在约1358cm-1、1606cm-1处均出现两个比较宽的峰,分别对应于C的D峰与G峰。Si/NiSi2@C复合材料D峰和G峰的强度比(ID/IG值)基本相当,约为1.15,这说明复合材料中的C以非晶态存在,且Ni添加量对柠檬酸裂解碳的结晶度无明显影响。由C含量分析可知,Si@C和分别添加5、20wt%Ni的Si/NiSi2@C复合材料的C含量基本相等,约为20.1 wt%,不同Ni添加量对柠檬酸热解碳量无影响。

图4 Si@C和分别添加5、20 wt%Ni的Si/NiSi2@C复合材料的Raman光谱图Fig.4 Raman spectra of the Si@C and Si/NiSi2@Ccomposites with 5 wt%,20 wt%additions of Ni

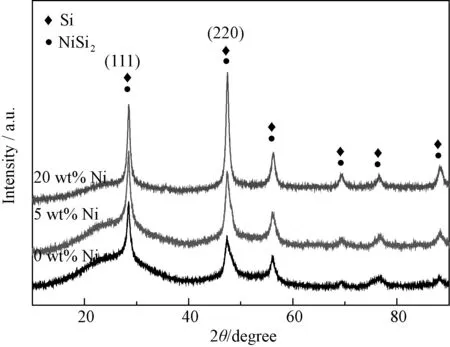

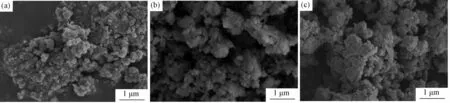

对Si/NiSi2@C复合材料的SEM观察(图5)表明,Si和Si/NiSi2颗粒完全被包覆于C中,C对Si和Si/NiSi2颗粒起到充分的连接作用。由于C对多个Si和Si/NiSi2颗粒的包覆,Si@C和Si/NiSi2@C复合材料颗粒的尺寸明显增大,但Si@C和不同Ni添加量的Si/NiSi2@C复合材料的形貌无明显差异。

图6(a)是Ni添加量为5 wt%的Si/NiSi2@C复合材料的TEM形貌照片。图(b)为图(a)中白色虚线区域的高分辨(HRTEM)形貌图。从图6(a)可见,C不仅包覆于Si/NiSi2颗粒表面,还充分连接了Si/NiSi2颗粒,形成了Si/NiSi2颗粒间的导电网络。从图6(b)可见,复合材料颗粒呈现出尺度为几个纳米的纳米晶区域弥散分布于无序度较大的基体的特性,纳米晶的晶面间距为0.31nm,该数值与Si相和NiSi2相的(1 1 1)面的晶面间距基本相等。结合前述XRD分析,NiSi2的结晶性在柠檬酸的热解过程中得到明显的提高,因而这些纳米晶区域主要为NiSi2颗粒,而低结晶度基体应为Si。本课题组已有研究[31]也发现了在Si和Fe的高能球磨颗粒中,纳米晶Fe-Si合金颗粒弥散分布于低结晶度Si基体。从图6(b)还可见,复合材料颗粒的最外层包覆有2~5nm厚度不等的无定形层,最外层主要为碳层。由于初始Si的表层存在少量SiOx,在球磨过程中也会不可避免地引入少量SiOx,因而该无定形区域也还包括SiOx。非晶Si嵌锂后呈各向同性,球磨降低了Si的结晶度,有利于减小Si在嵌锂过程中的应变,减小粉化,从而有利于提高材料的电化学性能。

图5 Si@C(a)和分别添加5 wt%(b)、20 wt%(c)Ni的Si/NiSi2@C复合材料的SEM形貌照片Fig.5 SEM images of the Si@C(a)and Si/NiSi2@Ccomposites with 5 wt%(b),20 wt%(c)additions of Ni

图6 添加5 wt%Ni的Si/NiSi2@C复合材料的TEM(a)和HRTEM(b)形貌照片Fig.6 TEM(a)and HRTEM(b)images of the Si/NiSi2@Ccomposite with 5 wt%Ni addition

3.2 Si/NiSi2和Si/NiSi2@C复合材料的电化学性能

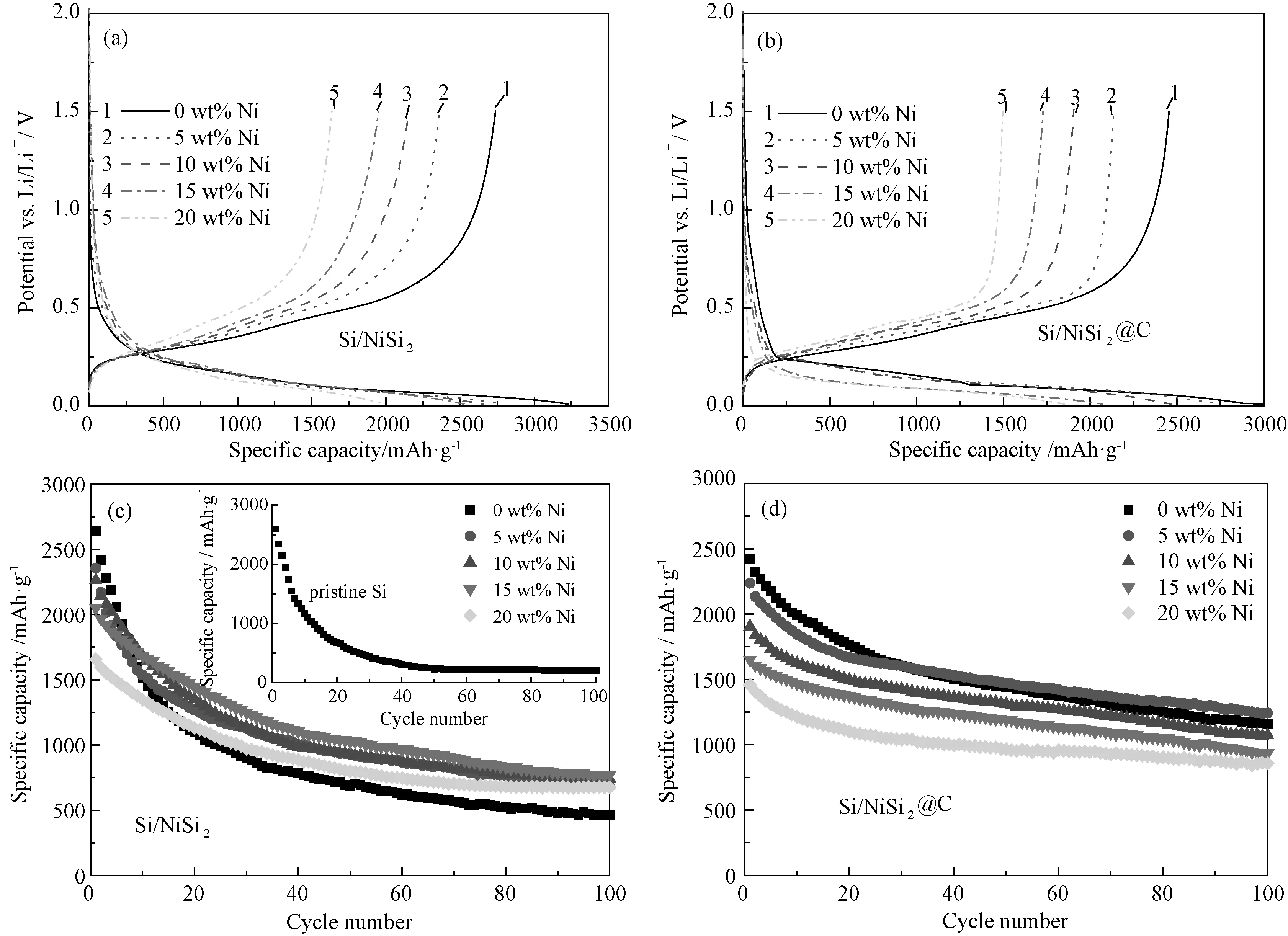

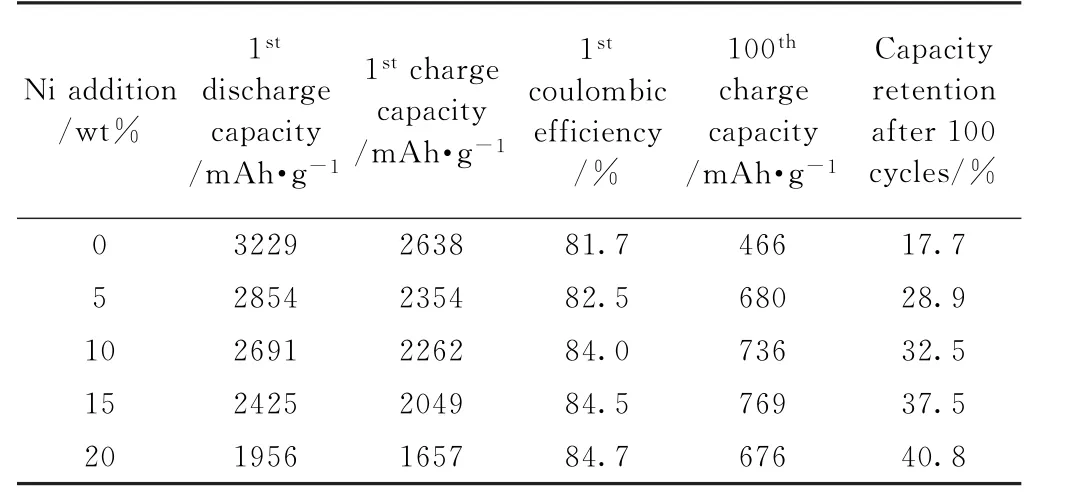

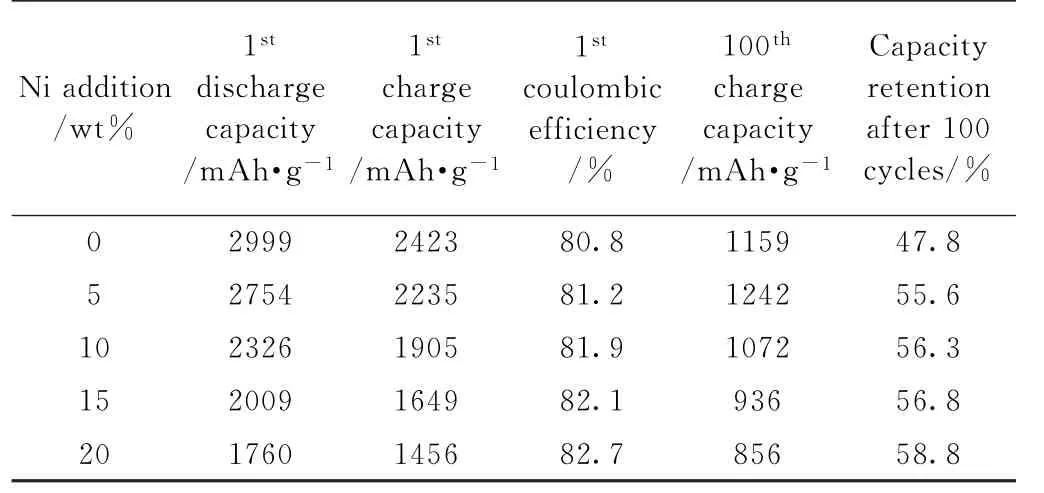

图7 为不同Ni添加量的Si/NiS2和Si/NiS2@C复合材料的首次充放电压-容量曲线和循环性能曲线图,充放电电流密度为300 m Ah/g,其相应的首次充放电容率、首次库伦效率、100次循环容量和100次容量保持率分别见表1和表2。原始Si粉由于其颗粒尺寸大,容量在前20次循环中便迅速衰减。球磨后,由于颗粒尺寸的减小,材料的循环性能均得到明显的改善。未添加Ni的球磨Si尽管具有最高的充、放电容量,分别为3229和2638m Ah/g,但其循环稳定性较差,经100次循环后的容量为466m Ah/g,容量保持率仅为17.7%。由于NiSi2的低嵌锂活性,其引入能在一定程度上缓解Si在嵌锂过程中的体积膨胀,降低材料的粉化,且由于NiSi2的高导电性,增加了材料的电接触和电子电导率,因而随着Ni添加量的增加,即复合材料中NiSi2相的增加,Si/NiSi2复合材料的容量下降,但其循环稳定性增加。添加5 wt%Ni的Si/NiSi2复合材料(20 wt%NiSi2)的首次充放电容量分别为2854和2354m Ah/g,比单一Si负极材料分别降低了375和284m Ah/g,但经100次循环后的容量为680m Ah/g,比单一Si的均提高了214m Ah/g,容量保持率提高到28.9%。当Ni添加量为20 wt%(39 wt%NiSi2)时,尽管复合材料的首次充、放电容量分别降为1956和1657m Ah/g,但经100次循环后的容量仍有676m Ah/g,容量保持率提高到40.8%。此外,由于Si/NiSi2复合材料颗粒尺寸相对较大,与电解液的接触面积相对较小,材料的首次库伦效率均相对较高,在81.7%~84.7%之间,相对较高的NiSi2含量有利于获得较高的库伦效率。本研究Si/NiSi2复合材料的首次库伦效率高于许多文献报道的Si基负极材料[32]。

在Si/NiSi2中原位引入柠檬酸裂解碳后,由于C相应较低的容量,Si/NiSi2@C复合材料的首次充放电容量降低。但由于C在复合材料中形成导电网络和缓冲了Si在嵌锂过程中的体积膨胀的双重作用,经100次循环后,Si/NiSi2@C复合材料的容量和容量保持率均比Si/NiSi2的高,Si@C和分别添加5和20wt%Ni的Si/NiSi2@C复合材料的容量分别为1159、1242和856m Ah/g,容量保持率相应分别为47.8%、55.6%和58.8%。值得说明的是,本研究制备Si/NiSi2@C复合电极的过程中,未添加导电剂,而通常添加导电剂的电极,在计算容量时,活性物质的量基本都不包含导电剂,而导电剂的用量基本不低于10wt%。因而相对于添加导电剂的测试方法,本研究Si/NiSi2@C复合材料的表观容量值还相对偏低了至少10%以上。此外,由于C对提高材料的容量和循环性能的作用显著,使得NiSi2含量增加对提高Si/NiSi2@C复合材料容量保持率的影响未有对Si/NiSi2复合材料明显,复合材料中Ni的添加量从5wt%增加到20wt%,而材料的容量保持率仅提高了3%。此外,由于柠檬酸裂解C的首次库伦效率较低[33],因而Si/NiSi2@C复合材料的首次库伦效率虽比Si/NiSi2复合材料的低1%~2%,但仍超过80%,且高NiSi2含量的复合材料仍具有相对略高的库伦效率。

图7 不同Ni添加量的Si/NiSi2和Si/NiSi2@C复合材料的首次电压-容量曲线(a,b)和循环性能曲线(c,d).图(c)的插入图为未球磨Si的循环性能曲线.Fig.7 Initial voltage profiles(a,b)and cycling performance of Si/NiSi2 and Si/NiSi2@C composites(c,d)with different Ni additions

表1 不同Ni添加量的Si/NiSi2复合材料的电化学性能Table 1 Electrochemical properties of the Si/NiSi2 composites with different additions of Ni

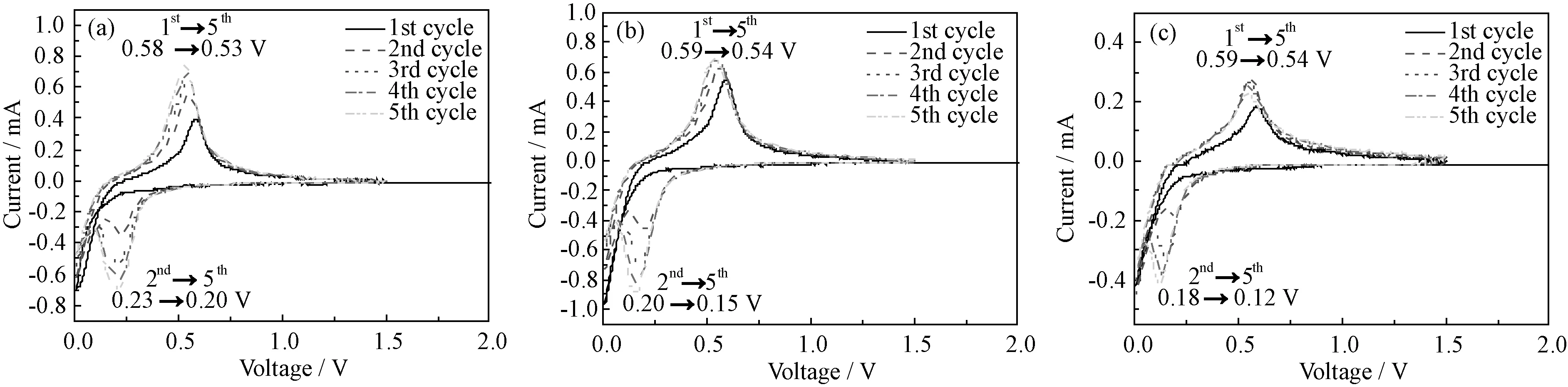

图8为复合材料的CV电线图。从图可知,在首次嵌锂过程中,复合材料未出现明显的来自于电解质与活性物质界面的不可逆反应生成固体电解质膜(SEI)的峰位,通常该电位在0.7V(对锂电位)左右[30]。这可能是材料的颗粒相对较大,生成SEI膜的反应较缓和,这也是材料具有较高首次库伦效率的原因。各复合材料均从0.2V开始电流上升,直至很低的电位(约0.01V)出现Si深度嵌锂形成Li12Si7的尖锐还原峰。在首次脱锂过程中,各材料均只出现一个明显的氧化峰,且峰位基本相同(Si@C为0.58V,Si/NiSi2@C为0.59V),这说明了脱锂过程基本是一步反应。在随后的循环过程中,各材料均在0.2V左右出现新的嵌锂峰,说明嵌锂反应成为两步反应,并随材料中NiSi2含量的增加,峰位略向低电位移动。随循环的进行,峰位也逐渐向低电位移动。Si@C和添加5和20wt%Ni的Si/NiSi2@C复合材料的第二次和第五次循环相应的值分别为0.23/0.20V、0.20/0.15V 和0.18/0.12V。这可能是NiSi2的相对嵌锂活性较低,从而使材料的嵌锂反应向低电位偏移,同时随循环的进行,电极反应的极化不断增加。但在随后的脱锂过程中,氧化峰的位置反而向低电位偏移,但各复合材料的偏移量基本相同,经5个循环后从0.58/0.59V减小到0.54V,这说明脱锂更容易进行。此外,随循环的进行,各材料氧化和还原峰的强度不断增加,说明在初始的几个循环过程中电极存在活化。

表2 不同Ni添加量的Si/NiSi2@C复合材料的电化学性能Table 2 Electrochemical properties of the Si/NiSi2@C composites with different Ni additions

图8 Si@C(a)和添加5 wt%(b)、20 wt%(c)Ni的Si/NiSi2@C复合材料的CV曲线图Fig.8 CV curves of the Si@C(a)and Si/NiSi2@C composites with 5 wt%(b),20 wt%(c)additions of Ni

4 结 论

以Si粉和Ni粉及柠檬酸为原材料,通过高能球磨法结合对柠檬酸的碳热分解,制备了Si/NiSi2@C复合材料。Si粉和Ni粉在球磨过程中反应生成NiSi2相,Si在球磨过程中非晶化程度增加,形成了纳米晶NiSi2颗粒弥散分布于低结晶度Si基体的亚微米尺度的Si/NiSi2复合材料。进一步通过在Si/NiSi2复合材料中原位引入柠檬酸裂解碳,形成C包覆Si/NiSi2,C包覆层还在Si/NiSi2颗粒间构建了导电网络,形成了微米尺度的Si/NiSi2@C复合材料。由于NiSi2的高电子电导率和欠嵌锂活性性能,提高了硅基材料的导电性,减小了硅嵌锂过程中的体积膨胀,因而提高了材料的循环性能。随复合材料中NiSi2含量的增加,复合材料的循环稳定性增加,但容量下降。C的引入进一步提高了材料的综合电化学性能。在C包覆量为20wt%的条件下,Si/NiSi2@C复合材料的首次可逆容量在80%以上。在不同Ni添加量形成的Si/NiSi2@C复合中,以Ni添加量为5wt%,相应NiSi2为10wt%的材料表现出较好的综合电化学性能,其首次放电容量为2754m Ah/g,经100次循环后的容量为1242m Ah/g,容量保持率为56%。本研究制备Si/NiSi2@C复合负极材料方法简单,成本相对较低,适合规模化生产。