老化对泡沫温拌沥青混合料性能的影响

李 瑞

(山西交通职业技术学院,山西 太原 030031)

1 引 言

在可持续发展的大背景下,温拌沥青技术不仅能保证路面铺筑质量,并且还可降低施工温度约20~30℃。在众多的温拌沥青技术当中,不需使用添加剂的泡沫温拌技术已成为主流[1-2]。与化学、有机温拌相比,泡沫温拌技术在施工过程中不添加化学添加剂,明显降低生产成本,节约能源和降低排放[3-5]。

在沥青混合料的生产与施工过程中,沥青混合料的老化不可避免。Predoehl等[6]通过研究紫外老化对沥青性能的影响,发现紫外光老化只会让沥青膜表层下5~l0μm厚度的沥青发生硬化。Xu S等[7]通过研究紫外老化对沥青结合料性能的影响,发现紫外光老化使沥青结合料的温度敏感性降低;同时,沥青变得更硬更脆。张保立[8]通过对光热老化后的混合料路用性能进行研究发现,随着老化时间的增加,混合料的强度逐渐降低;老化程度相同的情况下,混合料在-10℃时的弯拉强度小于0℃时的弯拉强度。刘彦等[9]通过对SMA-13和AC-13混合料老化后的低温力学性能进行研究,发现SMA-13沥青混合料随着老化程度的增加,其弯曲强度先升高后下降;而AC-13沥青混合料随着老化程度的增加其弯曲强度逐渐减小。陈华鑫等[10]通过沥青混合料的老化试验发现:粗级配沥青混合料的抗老化性能优于细级配;在抗低温和抗老化性能方面,改性沥青的沥青混合料要优于基质沥青;各种沥青混合料老化后的低温性能均有不同程度的下降,并且长期老化比短期老化下降幅度更大。

国内外对于老化对泡沫温拌沥青混合料性能影响的研究较少。泡沫温拌沥青混合料与常规热拌沥青混合料相比,沥青的粘度降低,混合料的和易性好。在降低施工温度的情况下,老化对泡沫温拌沥青混合料的性能影响尚不明确。本文分别对70#道路石油沥青混合料和泡沫温拌70#沥青混合料在未老化、短期老化、长期老化三个阶段的路用性能进行测试,明确老化对泡沫温拌沥青混合料性能的影响。

2 试验原材料

2.1 泡沫沥青

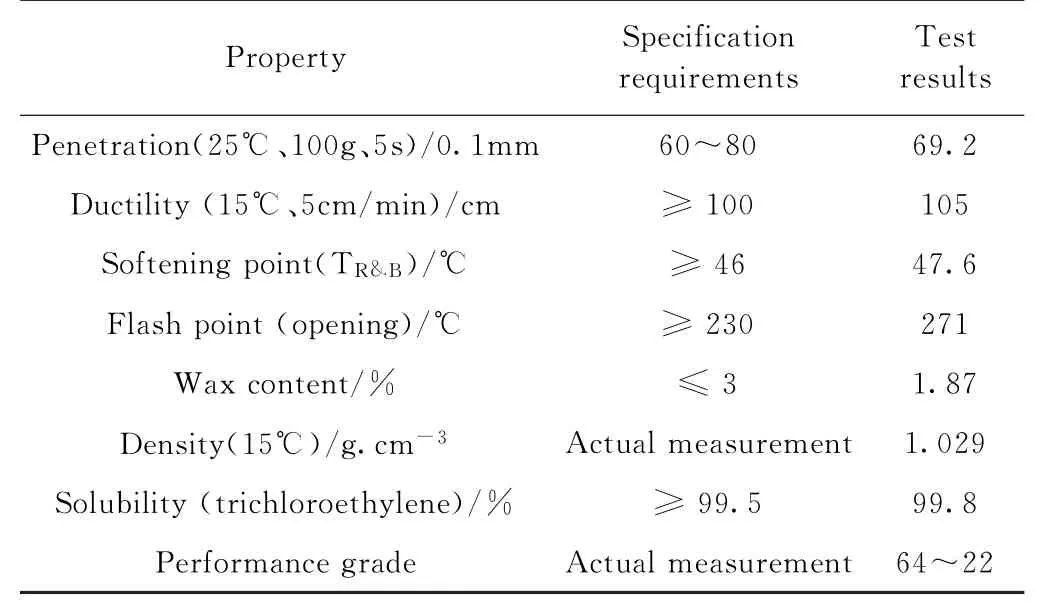

研究所需的沥青采用中海牌70#道路石油沥青,其各项性能指标检测结果如表1所示。将70#道路石油沥青作为原材料发泡制备泡沫沥青,沥青发泡试验采用自制的发泡试验机在145℃发泡温度、1.5%发泡用水量和25℃发泡水温条件下进行。

表1 70号道路石油沥青基本性能Table 1 Properties of the 70#Asphalt

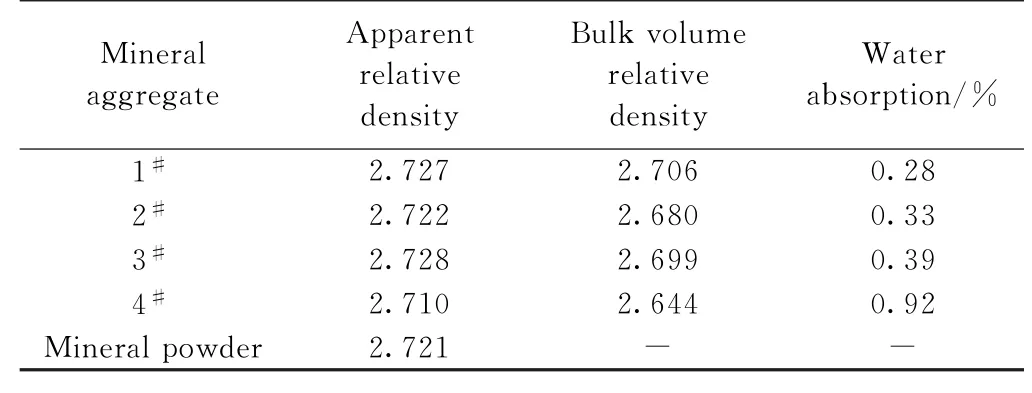

2.2 集料

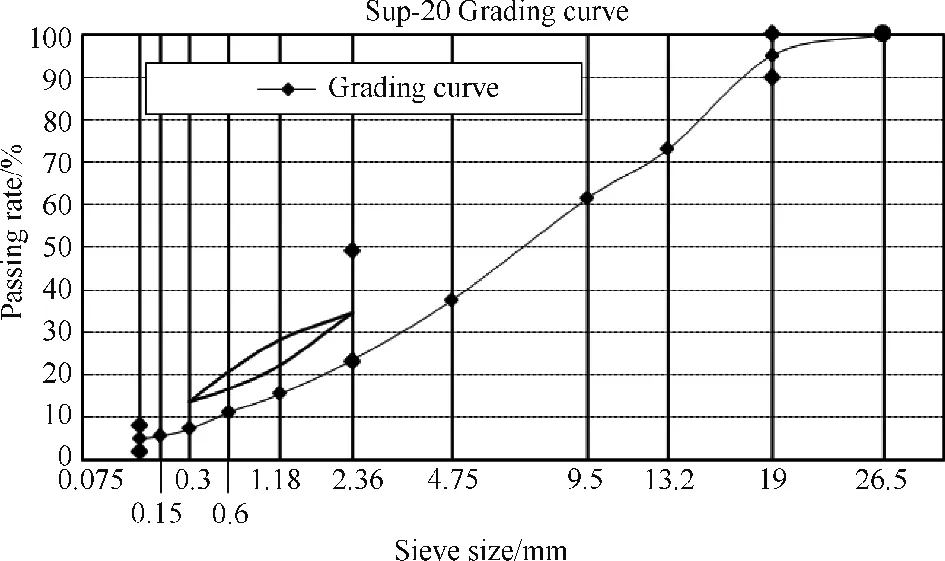

研究所需集料采用玄武岩,共分4档,测得的密度指标如表2所示。泡沫温拌沥青混合料与热拌沥青混合料均选取Sup-20级配,设计级配曲线如图1,热拌与温拌的沥青用量均为4.2%。

表2 集料密度指标Table 2 Index of Aggregate density

图1 Sup-20级配曲线图Fig.1 Grading curve of Sup-20

3 泡沫温拌沥青混合料制备

3.1 泡沫温拌沥青混合料压实温度确定

为确定泡沫温拌沥青混合料合适的拌和与压实温度,在不同温度下分别成型泡沫温拌沥青混合料和热拌沥青混合料试件,对比两者的空隙率,能达到或接近热拌成型试件空隙率时的压实温度即为泡沫温拌沥青混合料的适宜压实温度[11]。

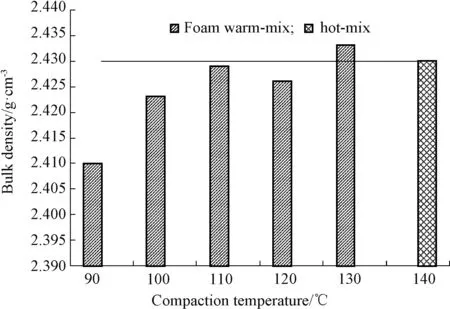

试验采用与热拌对比方式,热拌沥青混合料的压实温度按施工规范要求定为140℃,泡沫温拌沥青混合料的压实温度分别为90、100、110、120和130℃。在不同的压实温度下,采用旋转压实分别成型泡沫温拌与热拌混合料试件,测定试件的毛体积密度和空隙率分别见图2和图3。

图2 混合料毛体积密度Fig.2 Bulk density of mixture

图3 混合料空隙率Fig.3 Porosity of mixture

分析图2、图3可知,当泡沫温拌沥青混合料的压实温度为110℃时,试件的毛体积密度和空隙率分别为2.429g/cm3和4.0%,与热拌混合料试件(压实温度为140℃)的毛体积密度和空隙率(2.430g/cm3和4.0%)很接近,这说明泡沫温拌和热拌沥青混合料在不同温度下的压实效果相当。因此可以确定泡沫温拌沥青混合料适宜的压实温度为110℃左右,拌和温度为125℃左右。

3.2 混合料老化试验

3.2.1 老化试验 短期老化:首先将准备好的集料、沥青等加热到相应的温度,而后在拌和锅中拌匀,将拌和后的松散泡沫温拌和热拌Sup-20混合料置于135℃的烘箱中,通风加热的条件下老化约4 h,期间每隔1 h翻拌一次,完成后即取出。在110和140℃的条件下分别成型泡沫温拌和热拌Sup-20混合料的马歇尔试件和车辙板试件。

长期老化:将用两种混合料制备的车辙板试件和马歇尔试件在室温条件下进行冷却,随后将试件脱模后放入烘箱中,设置为85℃,通风条件下连续加热5 d。完成后取出试件,待试件冷却后分别对在不同老化状态下的泡沫温拌和热拌混合料进行高温性能、低温性能和水稳定性能测试。

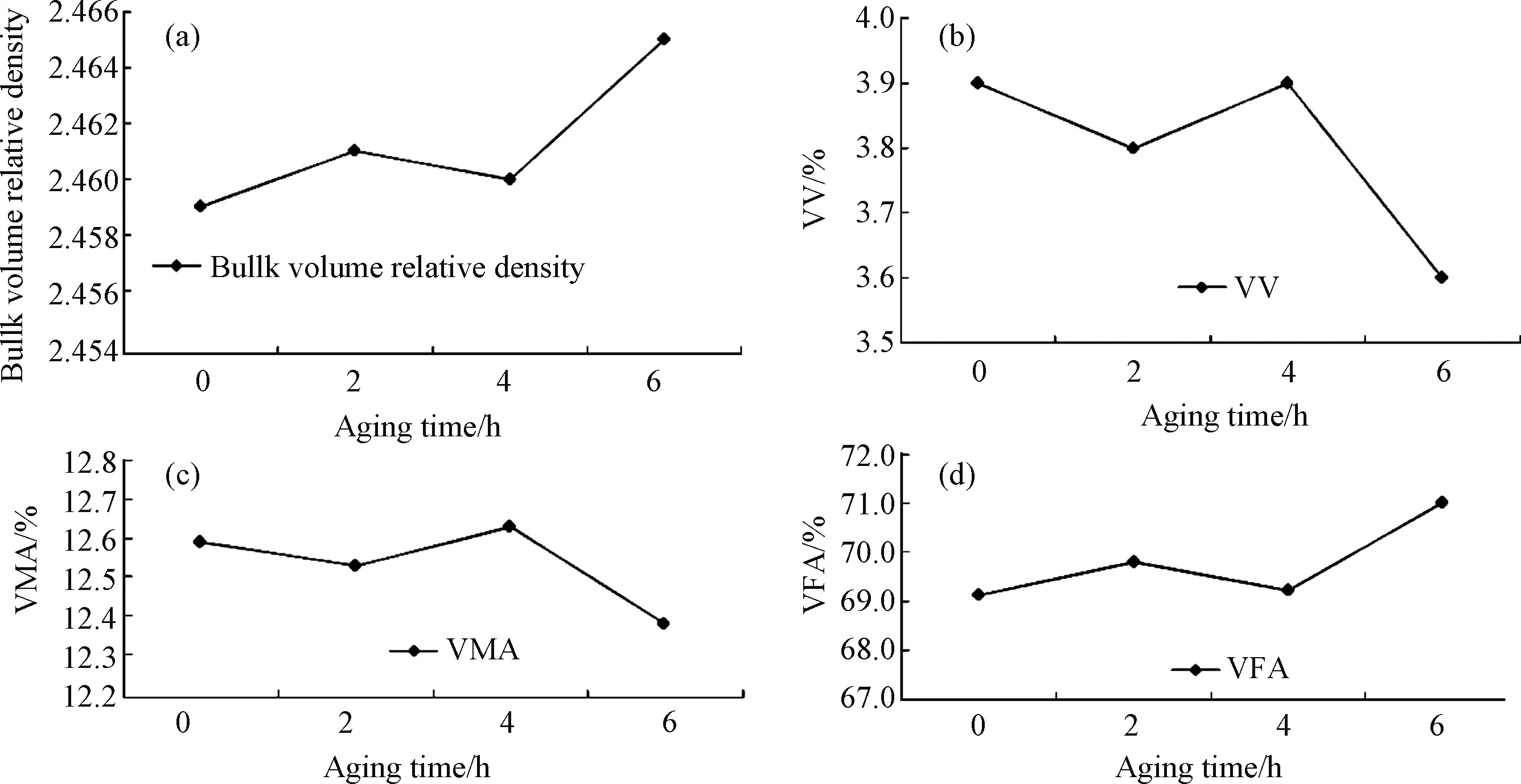

3.2.2 老化时间对混合料体积指标的影响 按照设计的级配进行泡沫温拌Sup-20混合料的配制,并在上文确定的125℃的条件下进行拌和,在110℃的条件下压实成型试件,在烘箱中(温度设置为135℃)对泡沫温拌混合料试件进行不同时间的老化(0、2、4和6h),而后对混合料的体积指标进行测定,具体试验结果如图4所示。

从图可见,在0~4h的老化时间内,泡沫温拌混合料的毛体积密度、空隙率、矿料间隙率和沥青饱和度差别不大,而当老化时间为6h时,混合料的体积指标变化则较为明显,这说明0~4h的老化对泡沫温拌沥青混合料体积指标的影响不大,此时的泡沫温拌Sup-20混合料仍具有良好的施工和易性。

4 泡沫温拌沥青混合料路用性能

4.1 高温性能试验

分别对经过短期老化和长期老化后的热拌与泡沫温拌沥青混合料的高温性能进行测试,研究采用车辙试验对混合料的高温性能进行评价[12],试验在60℃、0.7MPa的条件下进行,具体试验结果如图5所示。

由图5可知,在不同状态下,热拌沥青混合料的动稳定度均大于泡沫温拌沥青混合料,这说明不同老化状态下的热拌混合料的高温性能均优于泡沫温拌。随着老化的进行,热拌与泡沫温拌沥青混合料的动稳定度逐渐增大。在经过短期老化后,与原样混合料相比,热拌与泡沫温拌混合料动稳定度的增幅分别为32.15%和42.96%;在经过长期老化后,与原样混合料相比,热拌与泡沫温拌混合料动稳定度的增幅分别为47.09%和59.84%。可以看出,经过长期老化后的混合料稳定度最大,说明老化使得热拌与泡沫温拌沥青混合料的高温抗车辙性能变好,这是由于老化使得沥青结合料变硬,从而混合料整个体系变硬,抗变形能力增强。另外,无论是短期老化还是长期老化,与热拌混合料相比,老化使泡沫温拌沥青混合料的动稳定度增幅较大,说明老化对泡沫温拌沥青混合料的高温性能影响较大。

图4 不同老化时间下体积指标的变化 (a)毛体积相对密度;(b)空隙率;(c)矿料间隙率;(d)沥青饱和度Fig.4 Volume index under different aging time (a)Bulk volume relative density;(b)Void ratio;(c)Mineral gap rate;(d)Asphalt saturation

图5 混合料车辙试验结果 (a)温拌与热拌沥青动稳定度;(b)温拌与热拌沥青动稳定度增幅Fig.5 Results of rutting test (a)Dynamic stability of warm-mix and hot-mix asphalt;(b)Increase of dynamic stability of warm-mix and hot-mix asphalt

4.2 低温性能试验

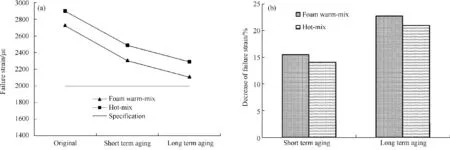

本文采用小梁弯曲试验对热拌和泡沫温拌混合料在不同老化状态下的低温性能予以评价[12],在-10℃条件下进行低温弯曲试验,具体试验结果如图6所示。

图6 混合料小梁弯曲试验结果 (a)温拌与热拌沥青破坏应变;(b)温拌与热拌沥青破坏应变降幅Fig.6 Results of small beam bending test (a)Failure strain of warm-mix and hot-mix asphalt;(b)Decrease of failure strain of warm-mix and hot-mix asphalt

分析图6中数据可知,热拌沥青混合料的破坏应变值大于泡沫温拌沥青混合料,说明热拌混合料的低温性能优于泡沫温拌。在经过短期老化后,与原样混合料相比,热拌与泡沫温拌混合料破坏应变值的降幅分别为14.14%和21.03%;在经过长期老化后,与原样混合料相比,热拌与泡沫温拌混合料破坏应变值的降幅分别为15.50%和22.66%,但仍高于规范要求值。可以看出,经过长期老化后,热拌与泡沫温拌混合料的破坏应变值降幅较大,说明老化使得热拌与泡沫温拌沥青混合料的低温抗裂性能变差,这是由于老化使得混合料整个体系变脆、变硬,在低温条件下,容易发生断裂。与热拌混合料相比,老化使泡沫温拌沥青混合料的破坏应变值降幅较大,说明老化对泡沫温拌沥青混合料的低温性能影响较大。

4.3 水稳定性试验

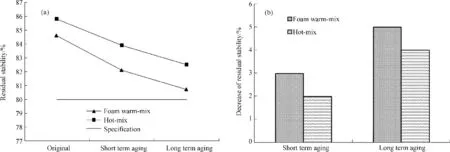

为了评价老化对泡沫温拌沥青混合料抗水损害性能的影响,采用浸水马歇尔试验和冻融劈裂试验对热拌和泡沫温拌沥青混合料在不同老化状态下的水稳定性能进行研究,结果如图7和图8所示。

图7 混合料浸水马歇尔稳定度试验结果 (a)温拌与热拌沥青残留稳定度;(b)温拌与热拌沥青残留稳定度降幅Fig.7 Results of Marshall stability test (a)Residual stability of warm-mix and hot-mix asphalt;(b)Decrease of residual stability of warm-mix and hot-mix asphalt

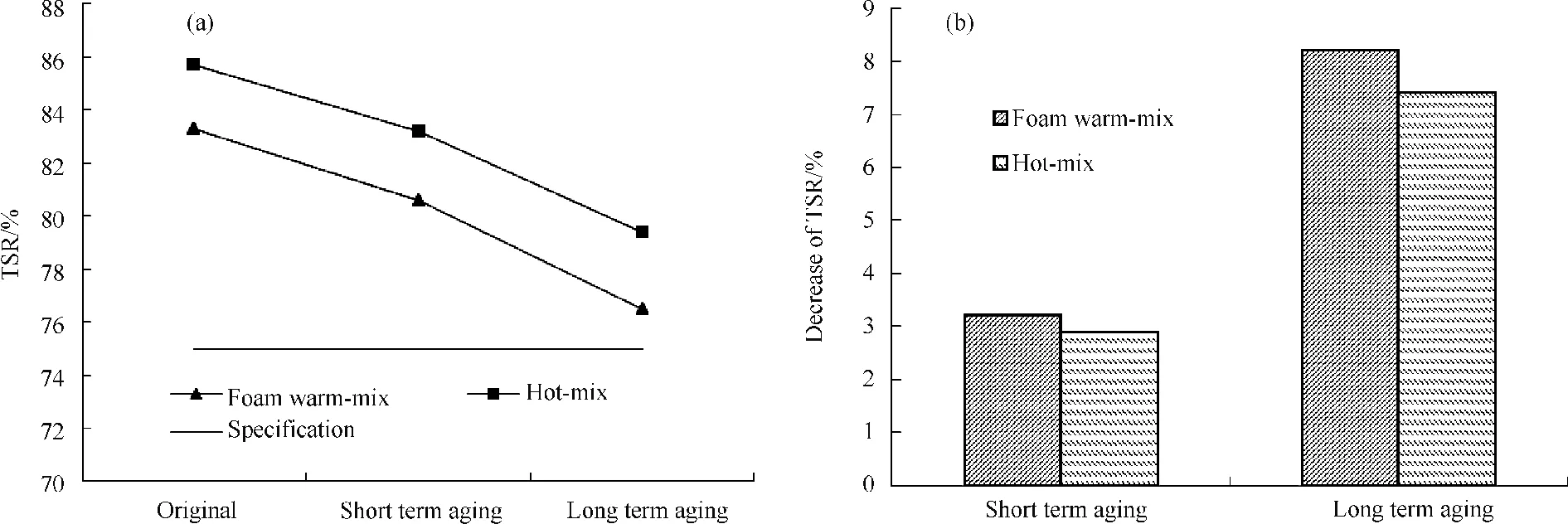

图8 混合料冻融劈裂试验结果 (a)温拌与热拌沥青TSR值;(b)温拌与热拌沥青TSR值降幅Fig.8 Results of Freeze-thaw splitting test (a)TSR of warm-mix and hot-mix asphalt;(b)Decrease of TSR of warm-mix and hot-mix asphalt

结合图7和图8中数据可知,热拌沥青混合料的抗水损害性能优于泡沫温拌。经过老化后,两种沥青混合料的残留稳定度和TSR值均降低。在经过短期老化后,与原样混合料相比,热拌与泡沫温拌混合料残留稳定度的降幅分别为2.21%和3.85%;在经过长期老化后,热拌与泡沫温拌混合料残留稳定度的降幅分别为2.96%和4.61%。在经过短期老化后,与原样混合料相比,热拌与泡沫温拌混合料TSR值的降幅分别为2.92%和7.35%;在经过长期老化后,热拌与泡沫温拌混合料TSR值的降幅分别为3.24%和8.16%。说明老化使得热拌与泡沫温拌沥青混合料的水稳定性能变差。但两种沥青混合料的水稳定性仍能满足规范要求。与热拌混合料相比,老化使泡沫温拌沥青混合料的抗水损害性能降幅较大,说明老化对泡沫温拌沥青混合料的抗水损害性能影响较大。

5 结 论

1.确定的泡沫温拌Sup-20混合料适宜的压实温度为110℃左右,拌和温度为125℃左右。

2.泡沫温拌Sup-20混合料的高温抗车辙性能、低温抗裂性能和水稳定性能均稍弱于相应的热拌沥青混合料,但都能满足现行行业规范。

3.经过短期和长期老化后,热拌沥青混合料和泡沫温拌混合料的路用性能均呈现不同程度衰减,泡沫温拌Sup-20混合料的路用性能衰减程度大于相应热拌混合料,这表明泡沫温拌沥青混合料的抗老化性能弱于热拌混合料。