柔性聚丙烯纤维-改性乳化沥青混合料的性能

周军霞,王志芬,张 玉,张向东

(1.辽宁工程技术大学 建筑与交通学院,辽宁 阜新 123000;2.北京市政建设集团有限责任公司第四工程处,北京 100079;3.北京交通大学 城市地下工程教育部重点实验室,北京 100044)

1 引 言

公路的后期养护和维修不仅增加成本,同时还影响交通。当前,改性乳化沥青混合料是常用的路面封层材料,由于受到路基结构、路面交通和自然环境的耦合影响,特别是随着交通流量的不断增加和重载运行趋势,路基结构的实际负荷很有可能超出设计负荷,导致既有沥青混合料路面已不能满足道路的正常使用,甚至引起安全事故。因此,很有必要采取新的封层技术或材料。鉴于当前路面常存在风化、水损、高温剪切、低温开裂、疲劳破坏等工程病害,可尝试采用纤维沥青混合料代替既有的沥青混合料[1-5]。纤维沥青混合料是继普通沥青混合料(AC型沥青混合料)、改性沥青混合料、沥青玛蹄脂碎石混合料(SMA)、改性沥青玛蹄脂碎石混合料之后又一复合材料。另外,沥青热拌料常用的是木质纤维,由于冷拌料含水量较高、木质纤维亲水能力强,纤维遇水后亲油能力减弱,一方面无法很好地与石料粘结,另一方面会导致改性乳化沥青破乳加快,无法正常摊铺。考虑到聚丙烯纤维具有比表面积大、强度高、弹性好、憎水、耐磨等特点,因此,对柔性聚丙烯纤维-改性乳化沥青混合料进行研究。

当前,聚丙烯纤维已较多地应用在水泥基复合材料中,如:水泥砂浆、水泥稳定碎石和水泥混凝土等,具有很好的工程效果。20世纪80年代,欧美一些国家对纤维沥青混合料进行研究,开发出Bonifiber,Fiberpave等产品。王秀芳等[2]通过试验简要说明了聚丙烯纤维对沥青混合料性能的改善;杨肩宇、胡亚娟和Zhang等[3-5]通过试验和工程实践综合评价了聚丙烯纤维乳化沥青稀浆封层的优越性,指出:纤维和沥青最佳含量分别为0.20%和11.0%(以石料为基准);王晶等[6]通过试验和检测说明了沥青-聚丙烯纤维对粉煤灰-矿渣基地质聚合物具有增韧作用;Tapkin等[7]通过试验研究了聚丙烯纤维改性沥青混合料的车辙预测;董哲和郭娟[8,9]对聚丙烯纤维-橡胶粉复合改性微表处混合料性能进行了试验研究;Vadood,Amuchi等[10,11]研究了聚丙烯纤维对沥青混凝土疲劳寿命和强度的影响等。研究结果表明:采用聚丙烯纤维对提高沥青混合料的强度、韧性和耐磨性等是行之有效的。但当前研究存在量化研究不够深入和工程操作性不强等问题。因此,基于“工程地圈系统”,本研究首先分析影响路面结构性能的因素;然后以湿轮磨耗值和负荷车轮值为评价指标,通过室内试验给出纤维沥青混合料的试验配合比,并分析纤维长度对混合料性能的影响;最后测试纤维沥青混合料的抗剪切、抗裂、抗疲劳等性能,对纤维增强沥青混合料性能的机理进行定性解释。

2 路面结构性能的影响因素

为分析路面结构性能的影响因素,有必要从其所处的工程环境着手,全面系统地考虑其内因和外因。王思敬[12]提出了“地圈系统”和“工程地圈系统”,如图1所示。张玉等[13,14]将“工程地圈系统”运用到风积土地区工程病害研究中,这些研究为地质环境、地质灾害与工程地质的研究奠定了基础。

图1 地圈系统 Fig.1 Geo-sphere system

从“工程地圈系统”的角度,路面结构性能的影响因素主要包括:路基结构、路面交通和自然环境,如图2所示。为了更清晰直观地挖掘路面结构性能的影响因素,利用AHP层次分析法建立影响因素的三级指标体系,如表1所示。

图2 路面结构性能的影响因素Fig.2 Influencing factors to pavement structure

表1 路面结构性能的影响因素体系Table 1 Influencing factor system to pavement structure

由表1可知,路面结构性能受众多因素的影响。其中,路基结构为可控因素,路面交通和自然环境为不可控因素。这些影响因素并不是相互独立和单独作用,而是相互耦合作用。如:路基结构满足正常使用的前提下,一方面,自然环境作用下,路面结构经受风化、水损、高温剪切和低温拉裂等循环作用,不可避免地导致结构损伤和工程病害;另一方面,路面交通作用下,随着交通流量的增加、高频循环荷载的施加,结构损伤会更有所加剧,又为自然环境的进一步破坏提供条件。反之亦然,故自然环境和路面交通对路面结构的破坏,互为促进,是一种耦合作用现象和谐能量累积破坏过程。因此,有必要采取措施使路面结构能抵抗一定的自然环境和路面交通破坏,满足当前和将来一段时期内的交通运行要求。那么,柔性聚丙烯纤维沥青混合料封层是否满足工程要求,需要通过试验和检测进行评判。

3 材料参数

柔性聚丙烯纤维沥青混合料由聚丙烯单丝纤维、改性乳化沥青、石料和水按照一定的配合比均匀拌制而成。具体制备流程是:首先将改性乳化沥青和水进行混合搅拌,制成均匀的乳液备用;将聚丙烯纤维均匀地摊铺入已备好的乳液中,继续拌制;将制备好的聚丙烯纤维-乳液倒入石料中,并搅拌制成混合料。其中,聚丙烯纤维是以丙烯聚合得到等规聚丙烯为原料纺制而成的合成纤维,试验中所用纤维的基本参数如表2所示。

改性乳化沥青由90#基质沥青(基质沥青含量为60.1%)、MQK-1型乳化剂(剂量为1.7)、乳胶(改性剂)按照一定比例均匀配制而成,基本参数如表3所示。实验温度保持在25.5±0.3℃。

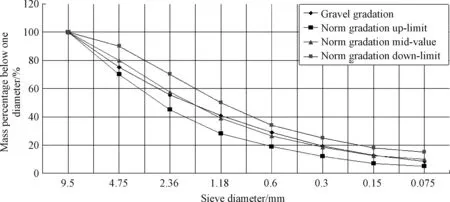

石料选用ES-Ⅲ型级配石灰岩,颗粒级配曲线和基本参数分别如图3和表4所示。

表2 试验用聚丙烯纤维的基本参数 Table 2 Parameters of polypropylene fiber

表3 改性乳化沥青的基本参数 Table 3 Parameters of modified emulsion-asphalt

图3 石料的颗粒级配曲线 Fig.3 Grading curve of the gravel

从图3和表4均可看出,石料的颗粒级配和基本指标均在规范规定的有效范围之内,符合试验要求。

4 纤维沥青混合料试验配合比

纤维沥青混合料试验配合比涉及纤维、改性乳化沥青、石料和水四个因素。为减少试验复杂度,结合工程经验,现规定以石料为基准值(100%),含水量为石料质量的9.0%,只研究纤维和改性乳化沥青含量对混合料性能的影响。因此,可采用简单正交试验法。由于石料的最大粒径为9.5mm,纤维长度暂选用≥2倍最大石料粒径,故纤维长度取20mm,掺加比例分别取0.20%、0.25%、0.30%;改性乳化沥青比例分别取10.5%、11.0%、11.5%、12.0%、12.5%。

由于混合料的湿轮磨耗值和负荷轮粘砂量分别反映了混合料的耐磨性能和沥青含量上限,用于可综合确定最佳沥青含量,故选用湿轮磨耗值和负荷轮粘砂量为评价指标。湿轮磨耗和负荷车轮试验试件尺寸分别为279×10mm(直径×厚度)、380×50×10mm(长×宽×厚),固化时间保持在56±2min,60℃下养护22h,且湿轮磨耗试件浸水时间为60min。然后使用乳化沥青湿轮磨耗仪和负荷轮碾压试验仪,按照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行测试,试验结果分别见图4、图5所示。

表4 石料的基本性能指标Table 4 Fundamental index of the gravel

图4 湿轮磨耗值随改性乳化沥青和纤维含量的变化图(a)湿轮磨耗值随改性乳化沥青含量的变化;(b)湿轮磨耗值随纤维含量的变化Fig.4 Curves of soak abrasion with the modified emulsion-asphalt and fiber(a)Curve of soak abrasion with the modified emulsion-asphalt;(b)Curve of soak abrasion with the fiber

图5 负荷轮粘砂量随改性乳化沥青和纤维含量的变化图(a)负荷轮粘砂量随改性乳化沥青含量的变化;(b)负荷轮粘砂量随纤维含量的变化Fig.5 Curves of loading wheel with the modified emulsion-asphalt and fiber(a)Curve of loading wheel with the modified emulsion-asphalt;(b)Curve of loading wheel with the fiber

从图4可知,在本实验条件下,①湿轮磨耗值和改性乳化沥青含量近似呈负指数或多项式函数关系,改性乳化沥青含量一定时,不同含量纤维对应的湿轮磨耗差值变化范围为9.6~97.7g/m2;②湿轮磨耗值和纤维含量近似呈线性关系,且存在一个改性乳化沥青临界含量sc,处在11.50%~12.00%之间,当改性乳化沥青含量<sc时,湿轮磨耗值随纤维含量的增加呈线性增加,并最终趋于稳定,当改性乳化沥青含量≥sc时,湿轮磨耗值随纤维含量的增加呈线性减小;③当改性乳化青含量≥11.5%时,纤维含量从0.25%增加至0.3%,特别是当纤维含量>0.30%时,不同改性乳化沥青含量对应的湿轮磨耗值变化不大,趋于稳定。因此,建议取11.50%作为改性乳化沥青含量下限,0.30%作为纤维含量上限。

同理,从图5可知,在本实验条件下,负荷轮粘砂量和改性乳化沥青、纤维含量分别呈正相关、负相关线性关系;若将负荷轮粘砂量取一定值,改性乳化沥青和纤维含量成正比;该结论和文献[3]的定性试验结果相一致。

综上可知,合理确定混合料试验配合比有两种方法:(1)对比法。根据试验结果,使湿轮磨耗和负荷轮粘砂量在同样条件下同时达到最小,如图6所示;(2)极值法。若能分别得出湿轮磨耗和负荷轮粘砂量与纤维、改性乳化沥青、石料和水这四个影响因素的关系式,然后对它们的差值求极值。由于湿轮磨耗值一定时,纤维和改性乳化沥青含量的数值关系在不同阶段不一致,无法正确得到两者之间的关系式,所以暂不能采用极值法。

图6 湿轮磨耗值和负荷轮粘砂量变化曲线图 Fig.6 Curves of soak abrasion and loading wheel

从图6可知,同样条件下,湿轮磨耗值和负荷轮粘砂量同时达到最小时,纤维和改性乳化沥青的比例可分别取0.25%、11.5%。因此,混合料试验配合比可初步定为纤维∶改性乳化沥青∶石料∶水=0.25∶11.5∶100∶9.0。试验过程中,由于水分的损失,最终含水量比初始含水量减少1.0%左右。实际施工时,则相差2.0%~3.0%[13,15]。因此,混合料施工配合比建议为纤维∶改性乳化沥青∶石料∶水=0.25∶11.5∶100∶11.5。

5 纤维长度对混合料性能的影响

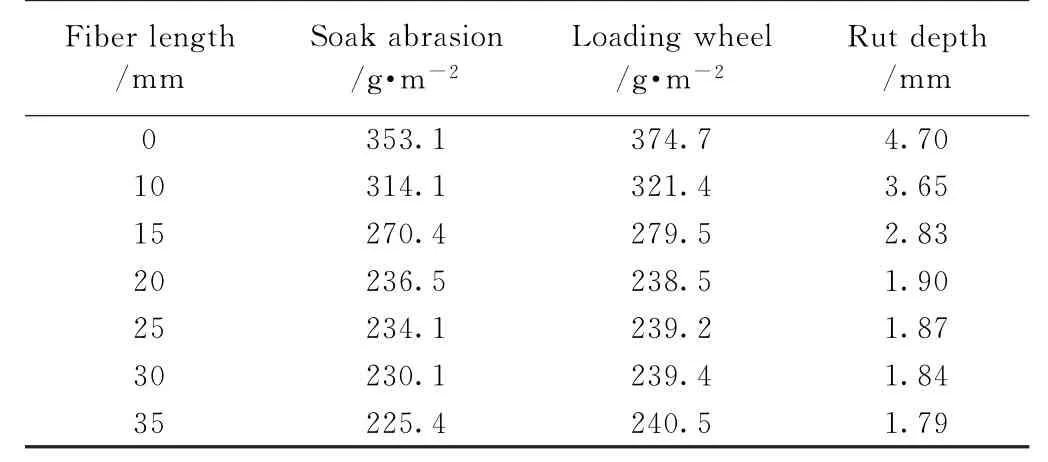

为研究纤维长度对混合料性能的影响,在确定上述混合料试验配合比的基础上,按照同样的方法分别研究0、1、15、20、25、30和35mm 长纤维的混合料性能,包括湿轮磨耗、负荷轮粘砂量和车辙深度等。车辙深度主要反映沥青混合料的压实和稳定状态[16],可通过车辙试验仪检测,车辙试验试件尺寸为380×50×12.7mm,按照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行试验,试验结果分别如表5和图7所示。

表5 不同纤维长度时的混合料性能Table 5 Results under different fiber lengths

从图7可见,纤维沥青混合料相比沥青混合料性能上的优势明显,以20mm长纤维沥青混合料为例,湿轮磨耗、负荷轮粘砂量、抗车辙性能分别提高了33.0%、36.4%、59.6%。纤维长度为20mm时的混合料性能较10和15mm时均明显提高,但和25、30和35mm时的混合料性能差异很小,基本趋于稳定,这说明长度≥2倍最大石料粒径的纤维后再增加纤维长度对进一步提高沥青混合料性能同样明显。考虑到石料的最大粒径为9.5mm,以及拌合性、和易性、适宜性等因素,建议采用20或25mm长纤维即可。

图7 混合料性能随纤维长度的变化Fig.7 Curve of mixture performance with fiber length

6 纤维沥青混合料的性能评价

为综合评价纤维沥青混合料的性能,在上述试验的基础上,首先按照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行马歇尔、抗剪强度实验,对试验配合比混合料的物理力学性能进行测定,如表6所示。其中,纤维长度取20mm。通过抗飞散、低温弯曲实验等分析其抗飞散、低温抗裂和抗疲劳等性能。

表6 纤维沥青混合料的物理力学性能Table 6 Physico-mechanical parameters of fiber-asphalt mixture

由表6可见,纤维沥青混合料的粘聚力和内摩擦角较无纤维时分别提高了36.0%、2.71%,粘聚力提高比较明显。

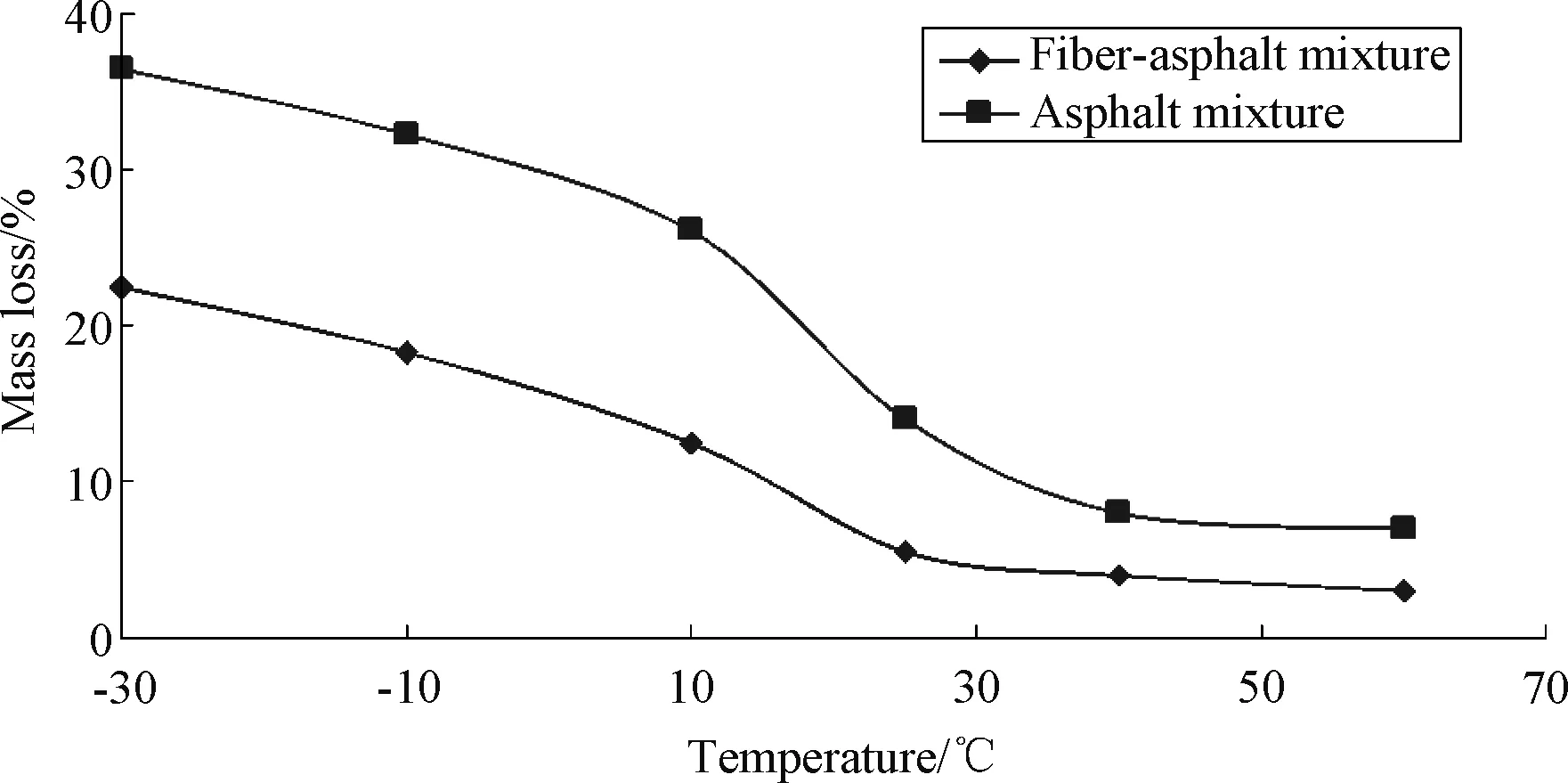

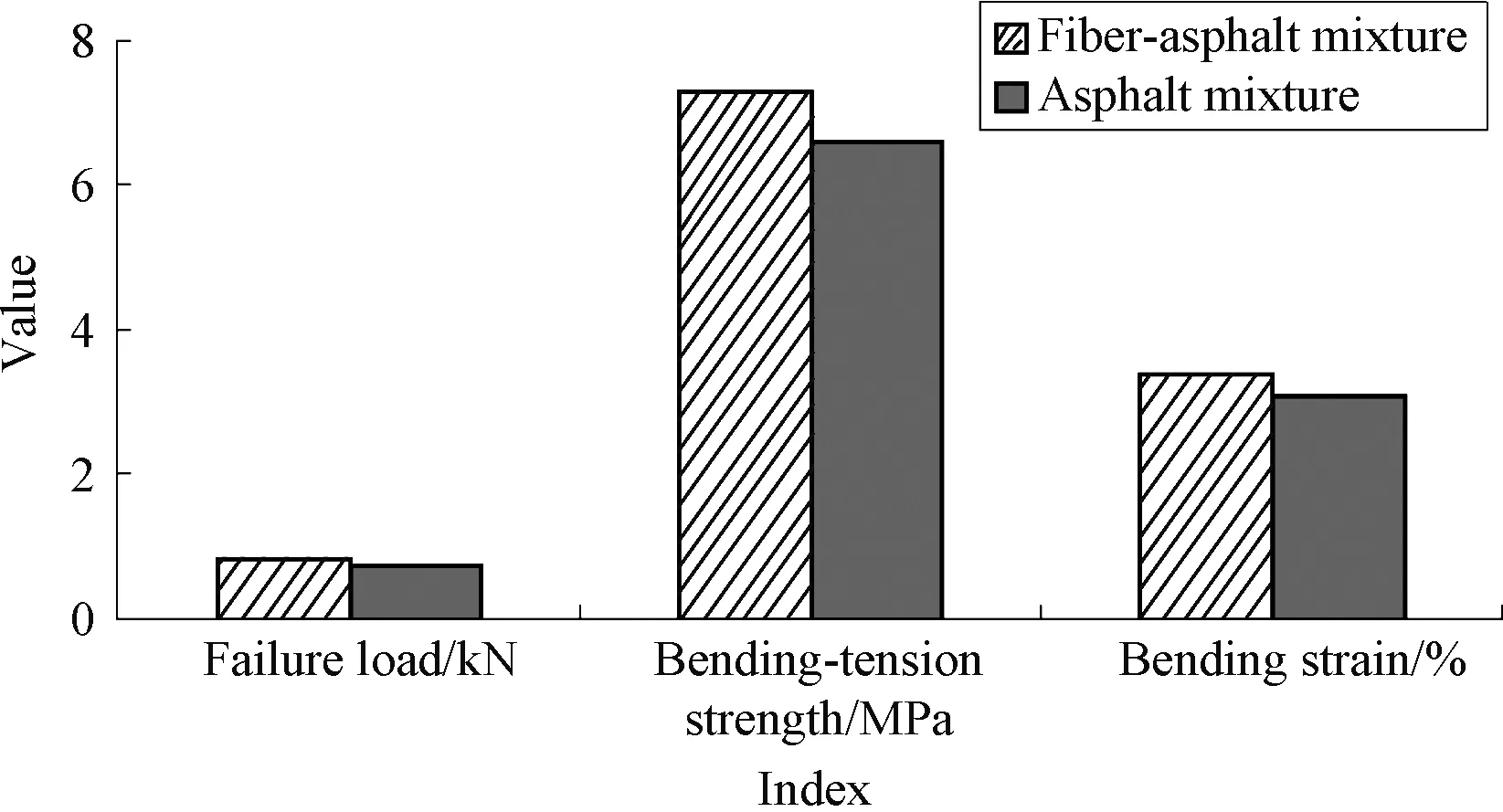

通过试验,分别得到了不同温度下混合料的质量损失,低温(-10℃,加载速率为50mm/min)破坏荷载、抗弯拉强度和弯曲应变,以及抗疲劳性能(15℃,正弦波形加载,频率为2 Hz),分别如图8~10所示。

图8 混合料在不同温度下的质量损失Fig.8 Mass loss under variable temperatures

图9 混合料的低温抗裂性能指标Fig.9 Index of low temperature performance

图10 混合料的抗疲劳破坏次数Fig.10 Fatigue-resisting performance

由图8~10分别可知,混合料质量损失随温度升高逐渐降低,并最终趋于缓和,这主要是由于改性乳化沥青受热后状态和性能发生变化所致;纤维沥青混合料性能较无纤维时提高明显,在温度≥25℃时,质量损失变化不大,且趋于稳定。而无纤维时,在温度≥40℃时,质量损失变化不大,且趋于稳定,但此时的环境不利于沥青混合料的施工和固化[3]。因此,纤维沥青混合料不仅提高了抗飞散性能,更便于在≥25℃温度下施工;-10℃时,纤维沥青混合料的破坏荷载、抗弯拉强度和弯曲应变较无纤维时均有不同程度的提高,分别提高为12.0%、10.6%和9.7%,说明纤维沥青混合料的低温抗裂性能优越;纤维沥青混合料的抗疲劳破坏次数较无纤维时有较大程度的提高。

纤维之所以增强沥青混合料的性能,可归根于以下原因:①纤维的加入,从整体上增加集料的比表面积,吸附能力提高,改善了混合料的流变性能,从而使纤维-沥青-石料骨架的胶结力增强;②纤维对沥青乳液中的不同组分可能存在改善混合料粘附状态的选择性吸附作用;③由于纤维的长度≥2倍最大石料粒径,混合料的整体性比较好;④纤维自身具有很高的抗拉强度,纤维沥青混合料作为一种复合材料,整体的抗拉强度随之增加;⑤纤维的加入,有利于阻止裂缝的孕育、形成、扩展、贯通和结构破坏,并减小尖端应力集中和裂缝尺寸;⑥由于纤维具有一定的弹性和联结力,在循环荷载作用下,混合料具有一定的自恢复愈合能力。然而,纤维的加入,也会造成混合料中的薄弱界面增多,一定程度上也会降低混合料的整体抗压强度。因此,合理确定纤维含量尤为重要。

7 结 论

运用“工程地圈系统”有利于全面系统地分析影响因素。路面结构性能的影响因素主要有路基结构、路面交通和自然环境,它们之间起相互耦合作用。

经优化的聚丙烯纤维-改性乳化沥青混合料试验配合比为纤维∶沥青∶石料∶水=0.25∶11.5∶100∶9.0,施工配合比建议为0.25∶11.5∶100∶11.5。当纤维长度≥2倍最大石料粒径时,对混合料性能的继续提高并不明显。

温度越高,纤维沥青混合料的质量损失越小,且趋于稳定,纤维沥青混合料和沥青混合料对应的临界抗飞散温度分别是25℃和40℃。因此,纤维沥青混合料不仅提高了混合料的抗飞散性能,更便于在≥25℃温度下施工。

纤维的加入,使得混合料的抗剪、抗裂、抗疲劳性能等均有所提高,原因在于从整体上增加集料的比表面积,使吸附能力和纤维-沥青-石料骨架的胶结力均增强,有利于阻止裂缝的孕育、形成、扩展、贯通和结构破坏,并减小尖端应力集中和裂缝尺寸。