碳化水泥-钢渣复合胶凝材料的强度和微观结构

顾红霞,吴其胜,吴 阳,闵治安

(1.江苏大学 材料科学与工程学院,江苏 镇江 212013;2.盐城工学院 材料工程学院,江苏 盐城 224051;3.北京化工大学 材料科学与工程学院,北京 130029)

1 引 言

钢渣的矿物组成和水泥非常相似[1],但钢渣中的铁铝酸钙以及镁铁相固溶体几乎无水硬性,C2S的水化活性极低,导致其胶凝性远低于水泥[2]。目前我国约有70%的钢渣处于堆存和填埋状态,利用率远低于发达国家,若能循环利用这些钢渣,不仅可回收大量的有价金属,还能减轻环境负担。钢渣碳化技术是近年来的热点课题,其原理是钢渣中的钙硅酸盐与CO2在一定温度和压力条件下反应生成稳定的碳酸盐[3]。该技术一方面可减少CO2的排放,另一方面可将钢渣变废为宝,既解决了钢渣大量堆存问题,又研发出许多新型建材制品。

国内外研究者对钢渣的碳化行为及钢渣碳化影响因素做了大量研究。吴昊泽等[4-5]研究了水分、颗粒级配对钢渣碳化的影响,制备出抗压强度为40.81MPa、安定性合格的碳化钢渣试样。胡玉芬、史迪等[6-7]用碳化方法制备了钢渣免烧砖,为钢渣利用提供了一种有效途径。Chang E E等[8-9]研究了钢渣水泥浆体碳化的影响因素,并得出在40~160℃下水泥浆体的碳化率可达50%以上。Ming-Sheng Ko,A.Polettini等[10-11]研究了不同粒径的钢渣加速碳化对力学性能的影响。也有学者研究碳化钢渣和其他胶凝组分复合材料。Zaid Ghouleh等[12]研究了碳化钢渣作为高强度粘合剂,可代替硅酸盐水泥。莫立武等[13]研究碳化MgO-CaO-粉煤灰-水泥四元组份砂浆的强度和微观结构,制备出低碳胶凝材料。

本研究以制备出高强低碳复合胶凝材料为目标,研究不同碳化方式、钢渣掺量和促进剂对碳化水泥-钢渣微粉复合胶凝材料强度和微观结构的影响及其促进作用机理。

2 实 验

2.1 原料

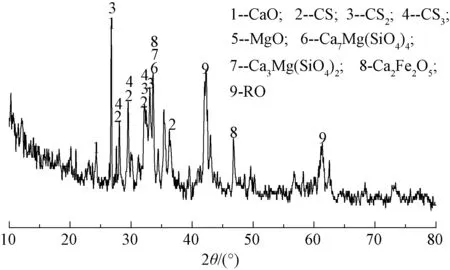

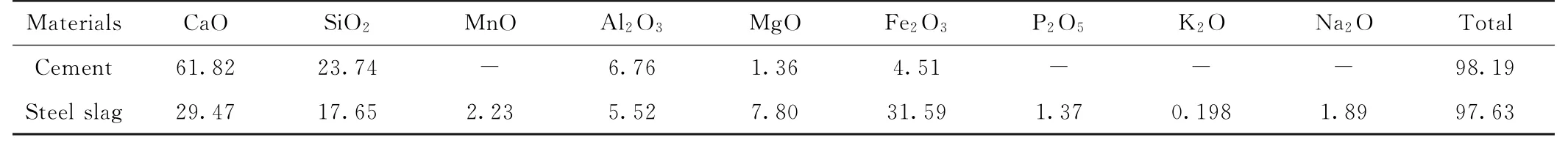

试验所用水泥为P.O 42.5普通硅酸盐水泥。钢渣取自江苏淮安钢铁厂转炉钢渣,水泥及钢渣化学组成见表1。X射线衍射仪(XRD)测试了钢渣的矿物成分,主要包括硅酸二钙、硅酸三钙、白硅钙石、镁硅钙石以及镁、铁等的氧化物形成的固溶体等(见图1)。钢渣使用前先用PE60×100 mm型颚式破碎机破碎成块状,再经SMϕ500×500球磨机粉磨1h,将粉磨后的钢渣粉装入ZBSX 92A型振击式标准振筛机,筛选出0.075~0.150mm钢渣微粉待用。CO2气体纯度99.9%。促进剂为碱土金属类氢氧化物。原料的粒度分布见图2。

图1 钢渣XRD图谱Fig.1 X-ray diffractogram of steel slag

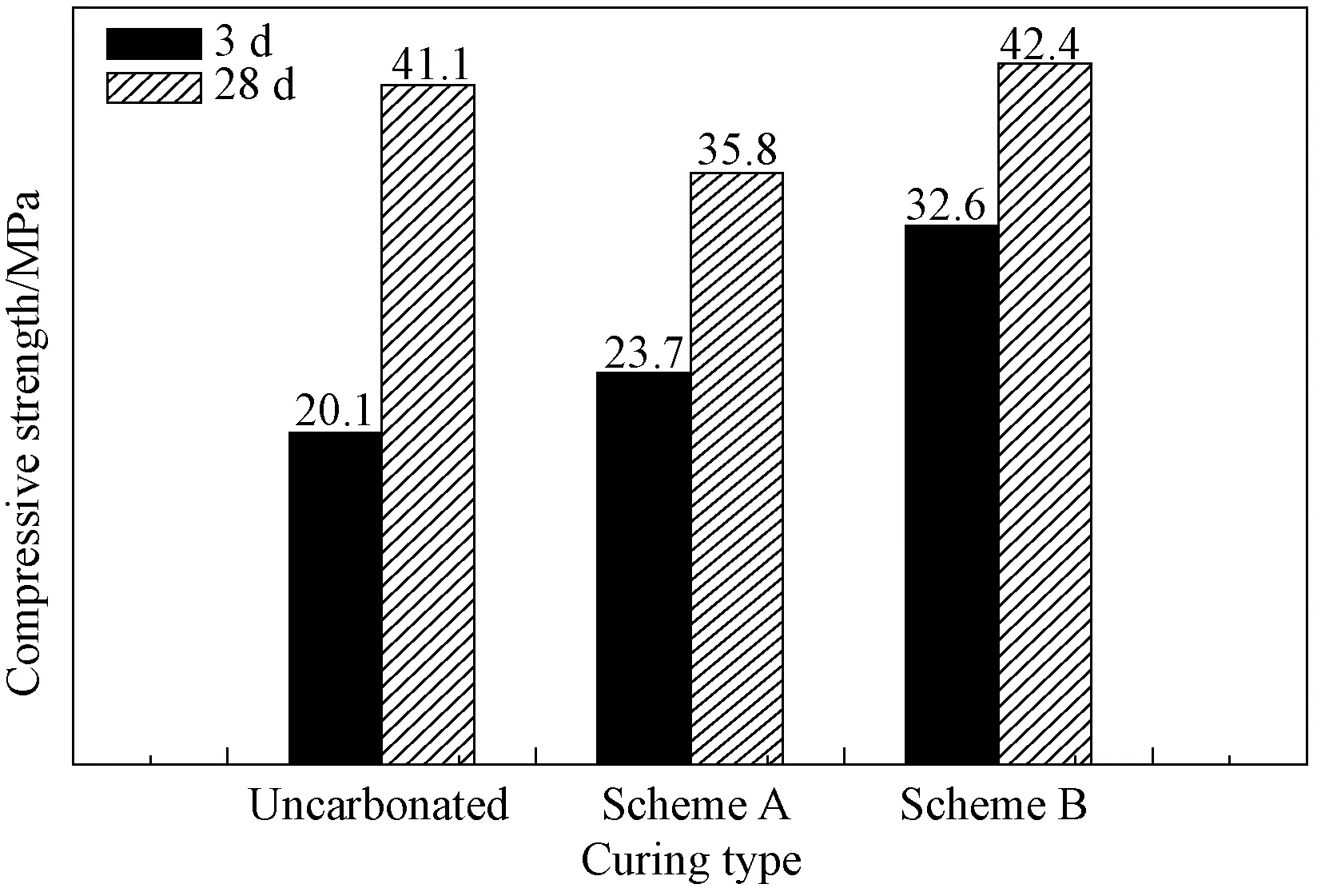

表1 原料的化学组成Table 1 Chemical composition of the raw materials /wt%

图2 试验原料粒度分布图Fig.2 Particle size distribution analysis of the raw materials

2.2 试样制备

按一定比例称取水泥和钢渣微粉,搅拌均匀后加入水,水固比为0.30,之后倒入尺寸为20×20×20mm试模中振实成型,12h后脱模制成试样。试样按不同的碳化方式进行碳化,碳化条件均为:碳化温度为90℃,CO2压力为3MPa,碳化时间为12h。碳化反应所用高压反应器如图3所示。

图3 碳化反应所用高压反应器图Fig.3 Experimental set-up for carbonation

2.3 试样性能测试

原料化学成分采用硅酸盐化学成分快速分析仪测定;钢渣矿物组成及试样的生成产物采用DX-2000XRD分析仪(30m A 50k V,步长0.02°,2θ范围为5~80°)分析测定;原料的粒度分布采用NKC-1型激光粒度仪测得;试样强度采用电液伺服抗压折一体机测定;氮气吸附脱附曲线、累积孔体积和BET比表面积则采用SA3100型比表面孔隙分析仪测定;加入不同掺量促进剂的试样微观形貌图通过QUNTA-2000型扫描电子显微镜(SEM)测得,试样断面层表面通过喷金处理。

3 结果与讨论

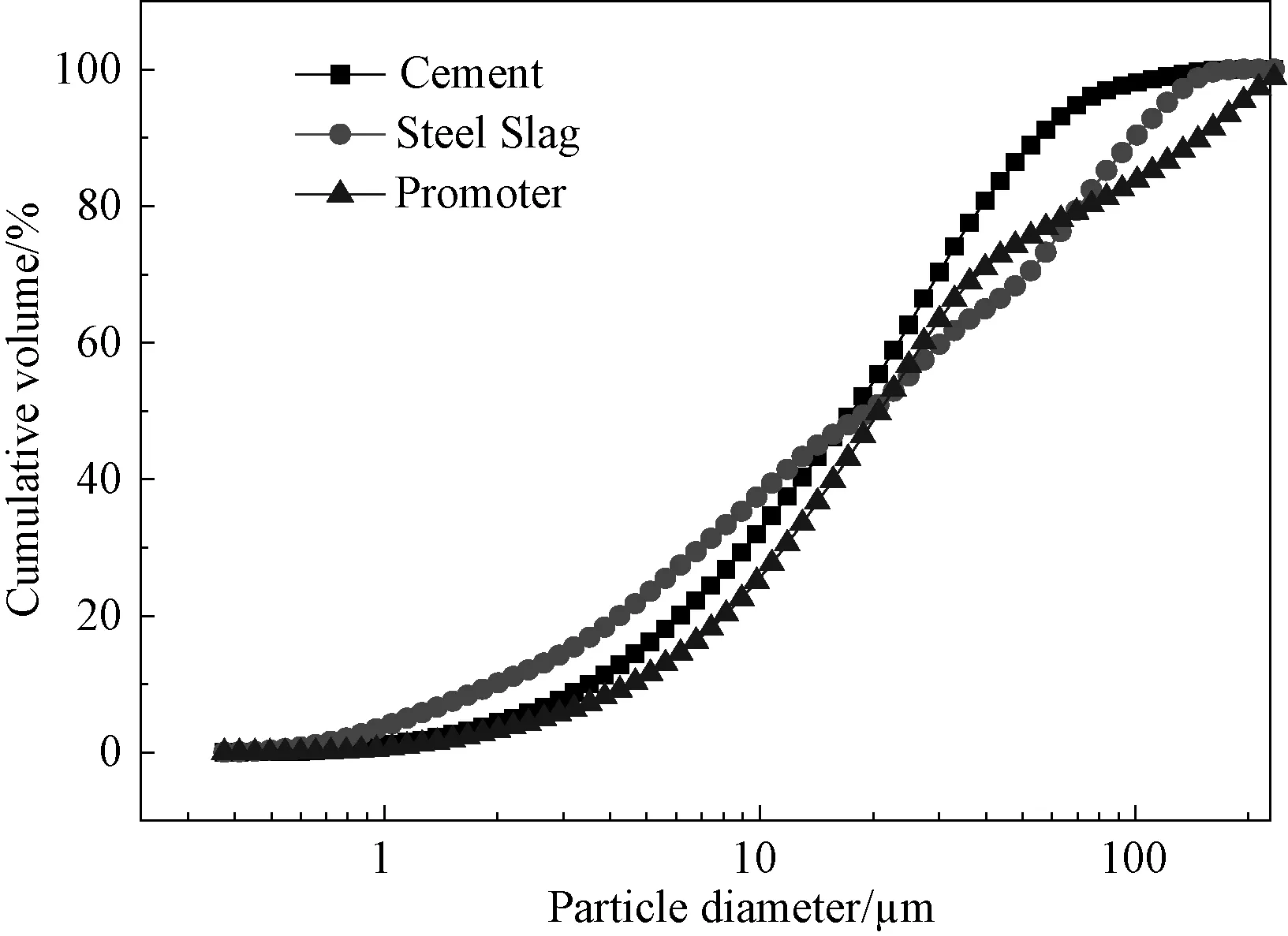

3.1 不同碳化方式对水泥-钢渣微粉复合胶凝材料强度的影响

研究了两种不同碳化方式对水泥-钢渣微粉复合胶凝材料强度的影响,水泥与钢渣微粉比例为7∶3,用标准养护方式养护测其养护3d和28d抗压强度作为对照;方案A在养护第3d及第28d时放入碳化釜中碳化后测试样3d、28d抗压强度;方案B在拆模后立即放入碳化釜中碳化12 h后再放入养护箱中养护至3d、28d测其抗压强度。结果如图4所示:①方案A与方案B试样的3d抗压强度均高于未碳化的试样;且方案B试样的3d抗压强度高于方案A试样的3d抗压强度,这是因为方案A的试块在水化养护第三天时才碳化,水泥与钢渣中的钙硅酸盐已被水化,能被碳化的变少,而方案B的试块脱模成型后就被碳化,其中的钙硅酸盐迅速地与CO2发生反应,生成致密的碳酸钙晶体,填充试样中的孔隙中,因而试样强度大大提高,说明碳化对试样早期强度提高有促进作用。②方案A试样的28d抗压强度低于未碳化的试样,方案B试样的28d抗压强度略高于未碳化的试样。出现这种现象的原因是碳化导致试样在表面形成了致密的碳酸钙的保护壳,阻止了水泥及钢渣的二次水化作用[14],方案A养护28d强度与方案B养护3d强度相当,所以碳化对试样后期强度提高作用减弱。

图4 不同碳化方式对试样强度的影响Fig.4 Influence of different ways of carbonation on block strength

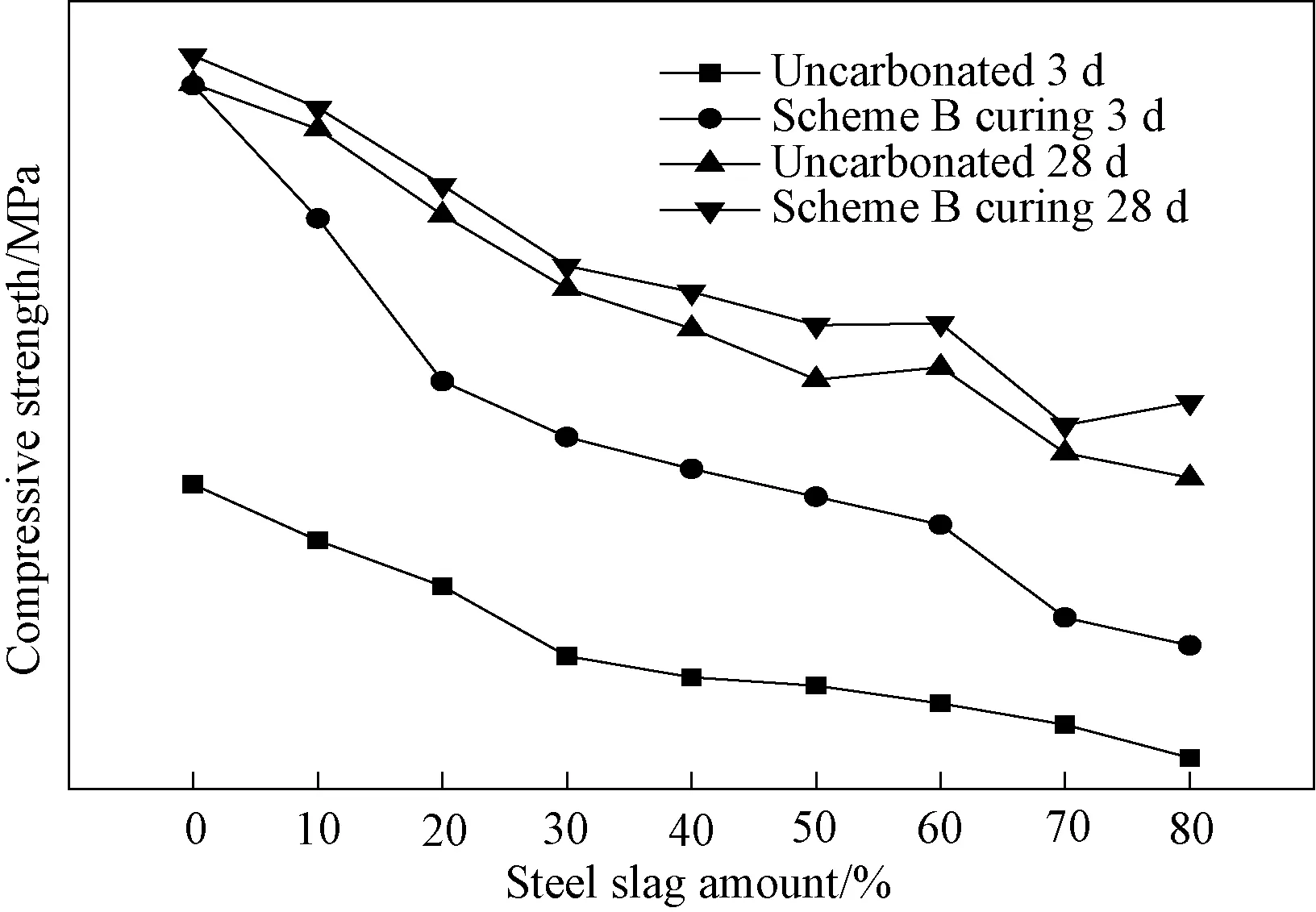

3.2 钢渣掺量对碳化水泥-钢渣微粉复合胶凝材料强度的影响

钢渣掺量(内掺法)对水泥-钢渣复合胶凝材料强度的影响如图5所示。随着钢渣掺量的增加,试样的强度呈下降趋势;且当钢渣掺量小于30%时,下降趋势较快,钢渣掺量大于30%小于60%时渐趋平缓,钢渣掺量大于60%后又较快下降。这是因为水泥-钢渣复合胶凝材料的碳化效果主要受该复合材料中总含钙矿物含量的影响,含钙矿物含量越多,碳化生成的CaCO3晶体就越多,吸收CO2的量也越多。水泥中的钙矿物含量比钢渣多,随着钢渣替代量的增加,水泥-钢渣复合材料中总钙矿物含量逐渐降低,碳化生成的产物较少,不能有效地填充试样中的孔隙,导致结构不致密,从而强度低。

图5 钢渣掺量对试样强度的影响Fig.5 Influence of steel slag content on block strength

3.3 促进剂对碳化水泥-钢渣微粉复合胶凝材料强度的影响

水泥-钢渣复合胶凝材料的碳化效果除了受复合材料中总含钙矿物含量的影响;还在于试样的碳化过程首先从试样表面开始,这样在试样表面生成的致密的碳酸钙将试样牢牢包裹住,封闭气孔,使得CO2无法进入内部与钙硅酸盐发生反应,大大削弱了碳化效果[15-16]。从这两方面来看,若要提高碳化效果,有两种方法:一是加入外加剂增加试样中的含钙矿物的含量,或引入促进剂促进复合材料中易碳化成分反应;二是通过物理或化学方法打开CO2进入内部的反应通道。

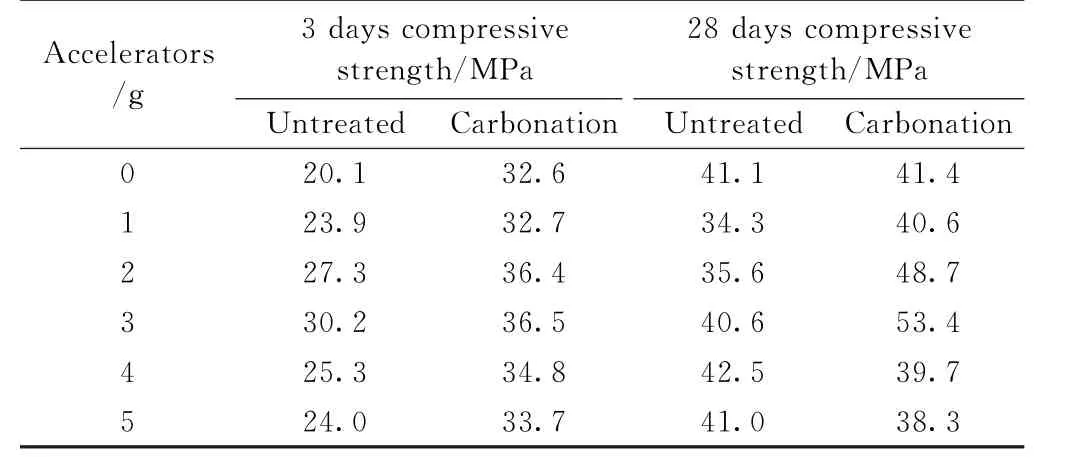

在70g水泥和30g钢渣微粉复合材料中加入1~5g的促进剂,仍以方案B的碳化方式处理试样,养护3d、28d后试样的强度如表2所示。当加入促进剂后,水泥-钢渣微粉复合材料中的钙硅酸盐与CO2溶于水蒸汽后形成的H2CO3更易发生反应。随着促进剂加入量的增加,试样的3d抗压强度和28d抗压强度均呈现先上升后下降的趋势,当促进剂加入量为3g时,试样强度最高,3d抗压强度为36.5MPa,较未加促进剂的试样强度提高了12.0%;28d抗压强度为53.4MPa,提高了29.0%。

表2 促进剂对碳化水泥-钢渣微粉复合胶凝材料性能的影响Table 2 Effect of the accelerator content on the mechanical property of carbonated cement-steel slag composites

3.4 微观分析

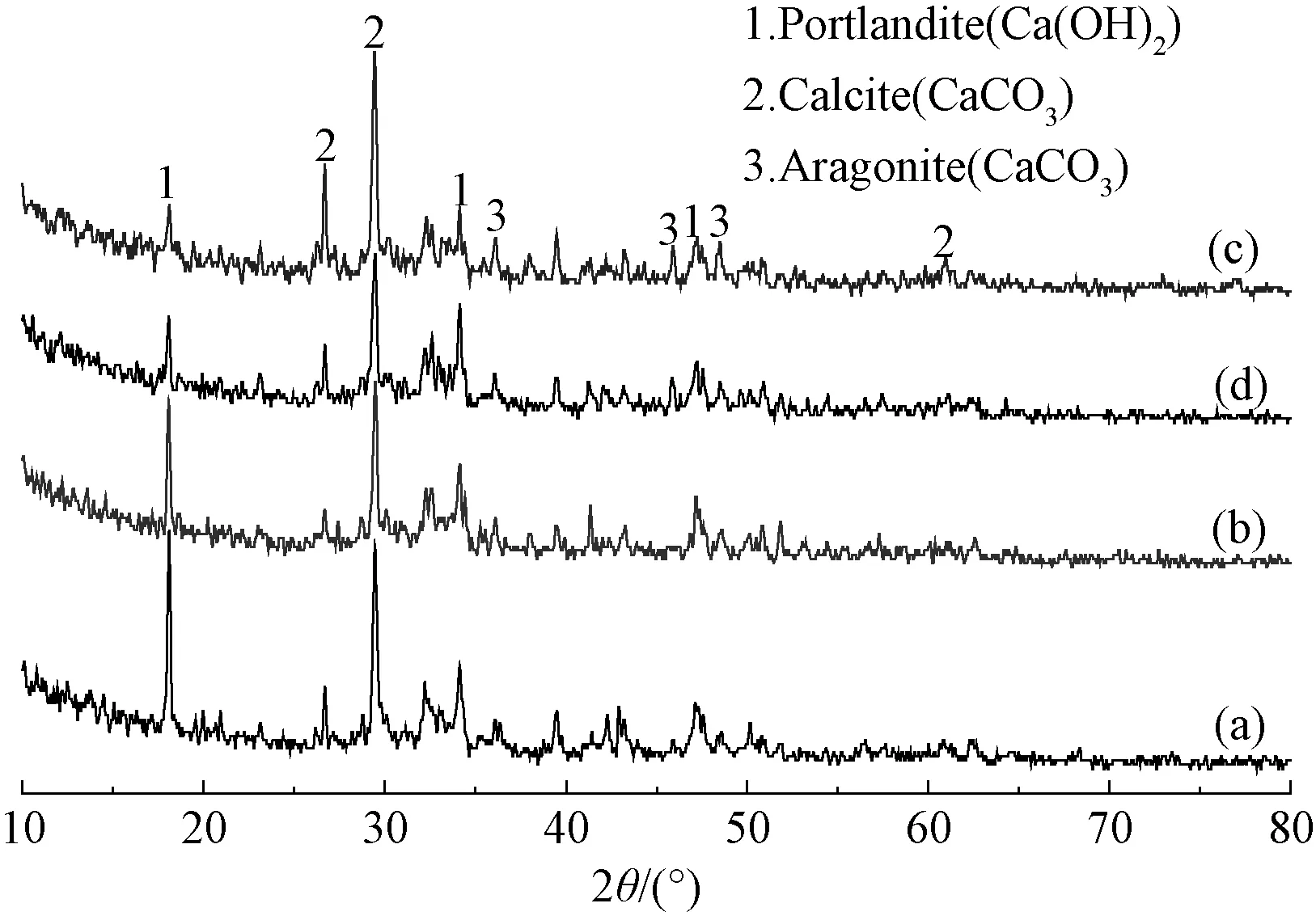

3.4.1 XRD分析 加入不同量促进剂的水泥-钢渣复合胶凝材料的XRD图谱如图6。试样的碳化产物主要为方解石(CaCO3)和文石(CaCO3)。未加入促进剂时,试样碳化后仍有氢氧化钙(Ca(OH)2)存在,加入促进剂后,Ca(OH)2的衍射峰逐渐减弱,而方解石和文石的衍射峰则逐渐增强,这说明加入促进剂后,水泥与钢渣中更多的含钙矿物参与了反应,生成的CaCO3晶体也越多。另外,图6中未发现水泥水化产物C-S-H凝胶的衍射峰,因为C-S-H凝胶一般存在于碱性环境中,而水泥—钢渣微粉复合胶凝材料试样在碳化时处于大量CO2溶于水形成的弱酸性H2CO3环境中,因而未生成这种矿物[17]。

图6 加入不同量促进剂(0g(a)、1g(b)、3g(c)、5g(d))的水泥—钢渣微粉复合材料产物XRD图谱Fig.6 XRD patterns of the carbonated cement-steel slag composites modified by 0g(a)、1g(b)、3g(c)、5g(d)accelerators

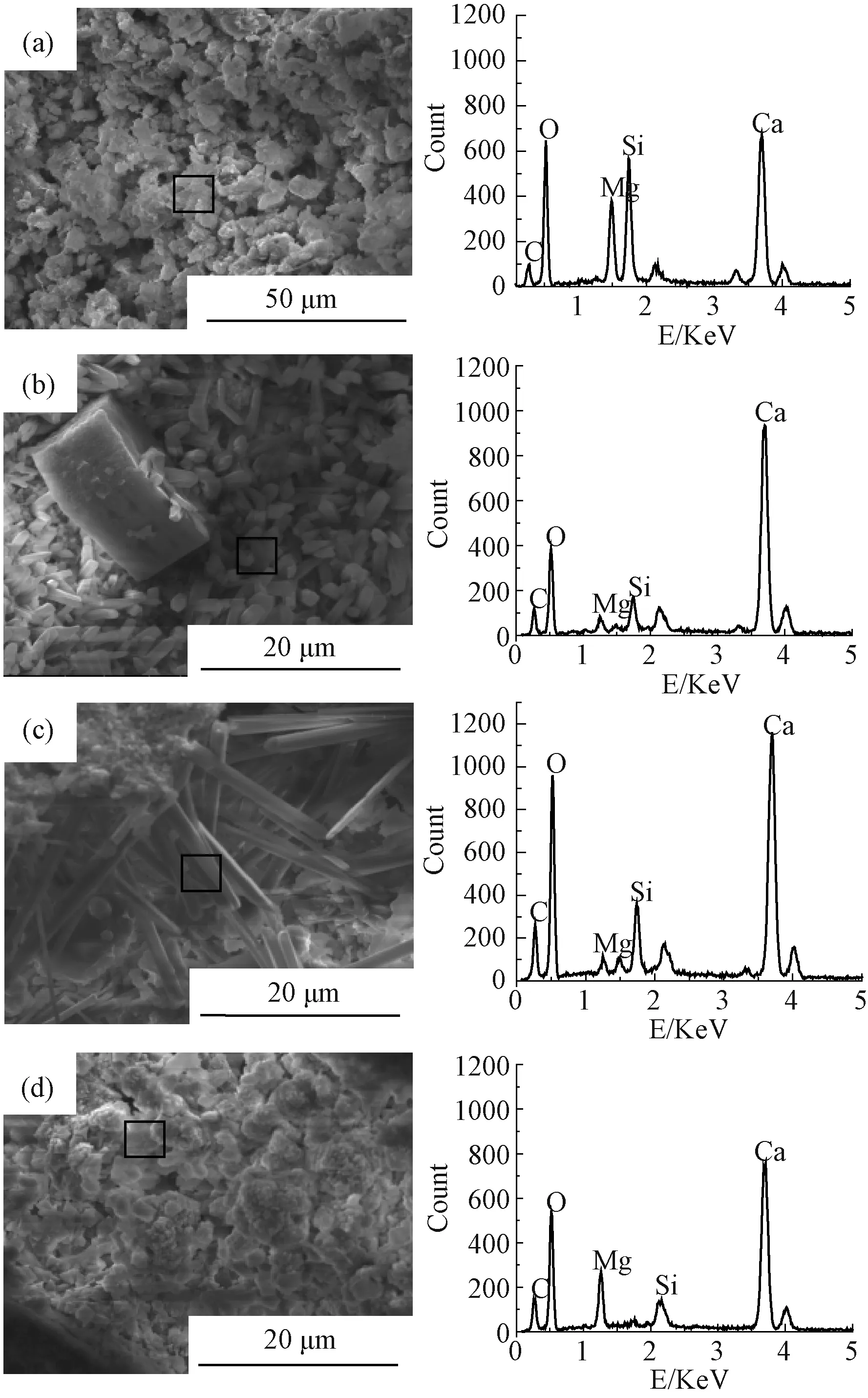

3.4.2 SEM-EDS分析 加入不同量促进剂的碳化水泥-钢渣微粉复合胶凝材料产物的SEM照片和EDS图谱见图7。从图7(a)可见,未加促进剂时,试样的碳化产物形貌极不规则,且堆积疏松不致密,大孔与连通孔较多,致密度低,因此试样的强度偏低。当掺入1g的促进剂时(图7(b)),试样中生长出许多短柱状的CaCO3晶体,长约3~4μm,填充在试样的孔隙中,试样的强度增加。当掺入3g的促进剂时(图7(c)),短柱状的CaCO3晶体长大成约20μm的长条状,且交错纵横,使结构致密无空隙。继续增加促进剂的用量(图7(d)),长条状的CaCO3晶体消失,取而代之的是类球状的CaCO3晶体,但其填充效果不如图7(c)中长条状的CaCO3晶体致密,因而强度又出现了下降。

图7 不同促进剂加入量(0g(a)、1g(b)、3g(c)、5g(d))的水泥—钢渣微粉复合材料SEM-EDS图谱Fig.7 SEM-EDSimages of composites modified by 0g(a)、1g(b)、3g(c)、5g(d)accelerators

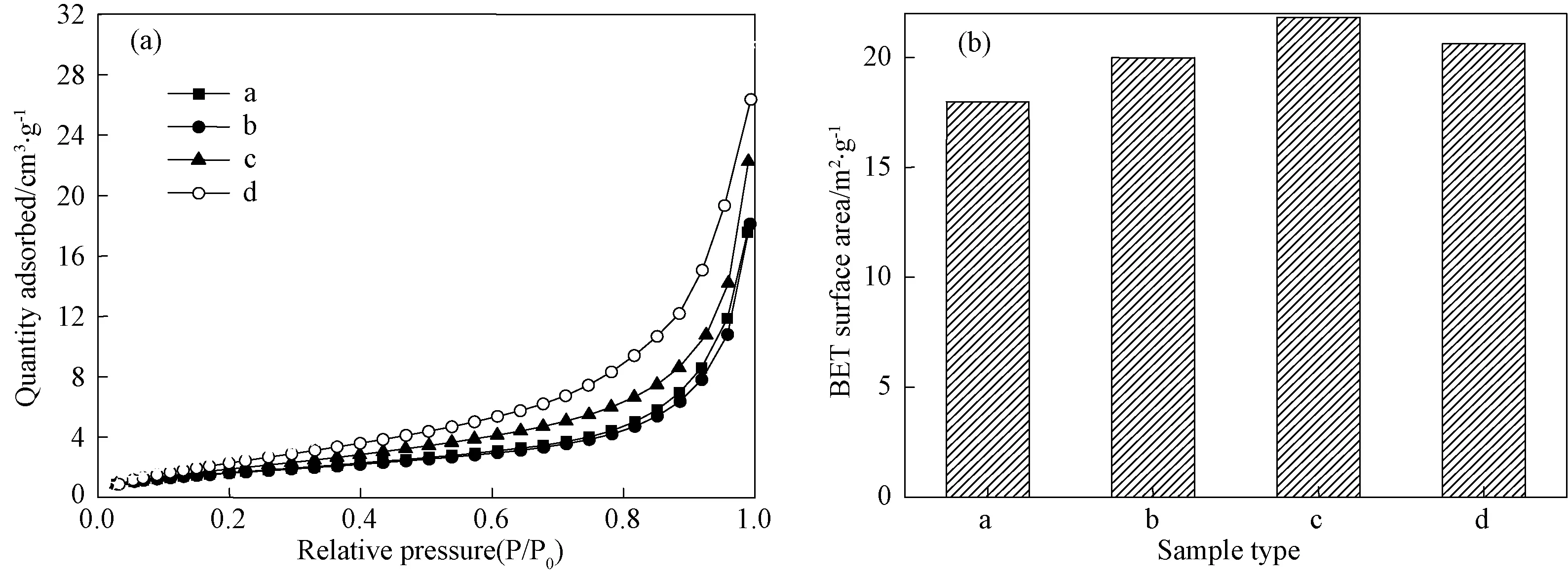

3.4.3 孔结构分析 加入不同量促进剂的碳化水泥-钢渣微粉复合胶凝材料的N2吸附脱附等温线、BET比表面积如图8所示。图8(a)中未加促进剂的试样N2吸附量最多,加入3g促进剂的试样N2吸附量最少,N2吸附越强表明孔隙越大,试样致密度越低。根据N2吸附脱附等温线的分类,四条曲线都属于Ⅱ型吸附脱附等温线。从图8(b)可见,加入3g促进剂的试样BET比表面积最大,为21.826m2/g,BET比表面积越大的试样越致密。

4 结 论

图8 促进剂加入量(0g(a)、1g(b)、3g(c)、5g(d))对水泥-钢渣微粉复合材料孔结构的影响 (a)N2吸附脱附等温线;(b)BET比表面积Fig.8 Pore structure of composites modified by 0g(a)、1g(b)、3g(c)、5g(d)accelerators

随着钢渣掺量的增加,各龄期试样的强度较未掺钢渣的纯水泥试样呈下降趋势。碳化对水泥-钢渣微粉复合胶凝材料试样的早期强度提高有明显的促进作用,对后期强度提高作用较小;碳化应发生在试样早期水化未完成之前,越早碳化,试样的强度越高。

促进剂对水泥-钢渣微粉复合材料强度提高有促进作用。加促进剂的试样强度提高明显,碳化处理的3d抗压强度较碳化处理的空白样(水泥70%、钢渣微粉30%)提高12.0%,28d抗压强度提高29.0%。

促进剂对水泥-钢渣微粉复合胶凝材料碳化产物的形貌具有一定影响:随着掺入量的增加,碳化产物由最初的不规则形状向交错的长条状CaCO3发展,过量的促进剂又使长条状晶体消失,变成类球形CaCO3晶体。