高含量玻璃纤维增强聚丙烯复合材料的性能研究

李秀峻

(上汽大众汽车有限公司, 上海 201805)

0 前言

随着当前汽车轻量化、环保化的需求日益突出,在产销量相对更大的小型乘用车领域,很多形状复杂、承力要求较低的结构性部件如前端框架、天窗框架等已逐步采用玻璃纤维(GF)增强热塑性颗粒料为基材选择,其具有加工简便、易注塑、纤维分布均匀等特点[1-2]。

对于常规的玻璃纤维增强聚丙烯(PP-GF)复合材料来说,由于其常用GF为短切毡片,加工后纤维保留长度(0.2~0.6 mm)相对较低,因此,其力学性能上对比其他增强材料如长纤增强聚丙烯(PP-LGF)材料、玻璃纤维增强聚酰胺(PA-GF)材料具有一定的劣势[3-5]。要实现PP-GF复合材料在汽车轻量化领域更大范围的推广应用,必须解决PP-GF复合材料的高性能化问题,尤其是在较高GF质量分数的前提下复合材料的微观结构及性能优化问题,这需要从材料配方组分的不同方面协同入手,实现各因素的改性效果的叠加效应。

1 实验部分

1.1 实验原料

PP:牌号T30S,中国石化茂名石油化工有限公司;

PP:牌号HJ8012,北方华锦化学工业集团有限公司;

PP:牌号B393G,韩国SK公司;

GF:248A,直径为13 μm,欧文斯科宁复合材料有限公司;

相容剂: 马来酸酐接枝聚丙烯5001,佳易容相容剂江苏有限公司;

相容剂: 马来酸酐接枝聚丙烯1001,以色列Polyram Group;

成核助剂:NA-21,日本旭电化工业株式会社。

1.2 仪器和设备

双螺杆挤出机,CTE-35,科倍隆机械南京有限公司;

标准样条注塑机,EM120-SVP/3,震德塑料机械有限公司;

密度测试仪,DH-300,东莞宏拓仪器有限公司;

灰分含量测试仪,SXL-1200M,上海钜晶精密仪器制造有限公司;

电子万能试验机,Z010,德国Zwick/Roell集团;

简支梁冲击试验机,JJ-5.5,长春市智能仪器设备有限公司;

低温冷冻箱,MDF-192,日本三洋;

热变形维卡测试仪,6921.000,意大利Ceast公司;

纤维长度分布测试仪,FASEP Eco,德国KARG集团。

1.3 材料制备及样条注塑

按表1中比例称量聚丙烯(PP)、相容剂、成核剂等原料,混合均匀后投入到螺杆直径为35 mm、长径比为44的紧密啮合同向双螺杆挤出机的主喂料仓中,单独称取一定量的GF,投入到挤出机侧向喂料仓中,挤出温度设定为190~210 ℃,经机头口模挤出后冷却、干燥、切粒,制得所需的PP-GF复合材料。

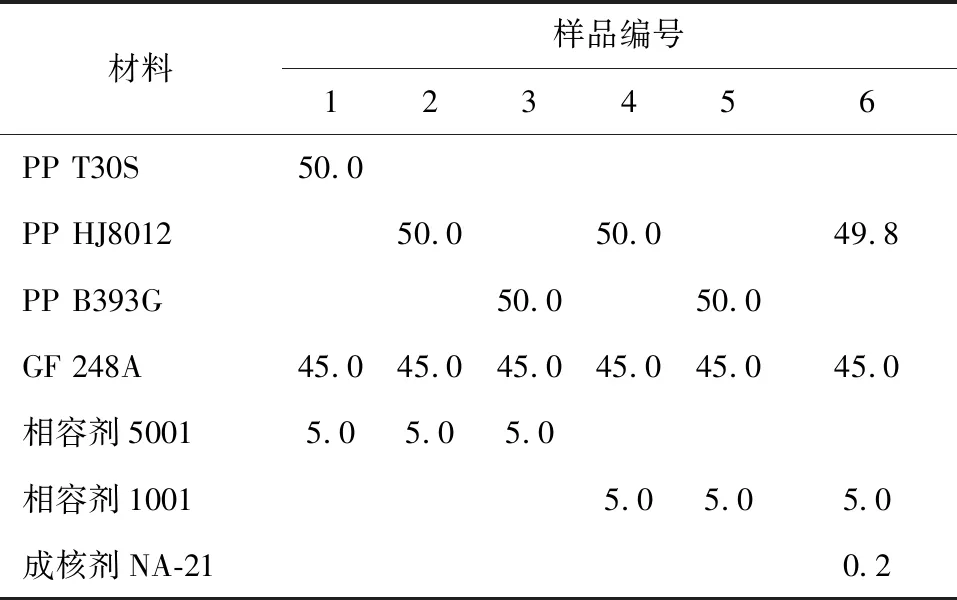

表1高质量分数PP-GF复合材料的配方%

将所得PP-GF粒子在标准样条注塑机中进行注塑成型,制备常规的力学性能测试样条。

1.4 常规性能及微观结构测试

密度按ISO 1183-1《非泡沫塑料的密度测定方法》测试。

拉伸性能按ISO 527-2《拉伸性能的测定方法》测试,测试速率为50 mm/min。

弯曲性能按ISO 178《弯曲性能的测定方法》测试,跨距为64 mm,测试速率为2 mm/min。

冲击性能按ISO 179-1《简支梁冲击强度的测定方法》在简支梁冲击试验机上进行,分别在常温(23 ℃)及低温(-30 ℃)下进行测试。

缺口冲击性能按ISO 179-1在简支梁冲击试验机上进行,样条缺口为A型,在常温(23 ℃)下进行测试。

纤维保留长度分析是将所得的玻璃纤维增强聚合物离子于600 ℃的马弗炉中灼烧至恒重,然后将所得残余物溶解于乙醇溶剂中进行分散,分散后的样品放置于FASEP Eco纤维长度分布测试仪的载物台上进行分析。

2 结果与讨论

2.1 增强PP的配方因素对材料力学性能的影响

对于PP/GF复合体系来说,纤维长度及取向、界面状况、基体树脂特性是影响复合材料最终性能的三个要素,而其中GF的界面相容性一直是相关领域的研究热点之一[6-7]。

GF作为一种无机增强体,其性质与PP基体材料之间存在较大的差距,即便GF表面存在着一定量的偶联剂,但这种基于物理作用力构建的界面层还是过于薄弱,在多因素的复杂环境中极易发展成空隙、空洞、微裂纹等结构缺陷,最终导致复合材料失效[8]。因此,在一些特定需求的体系中,如较高质量分数(≥40%)的GF增强体系中,其他因素如基体树脂特性、纤维长度及取向分布的重要性就逐渐显现出来。

表2为不同的PP基体、相容剂及功能助剂组合而成的配方材料力学性能测试结果对比。由表2数据可知:在GF质量分数较高时,PP基材选择的合理性显得尤为重要。对比样品1、样品2、样品3的数据可知,由于挤出机中物料的停留时间是非常有限的,而样品1所用的T30S材料由于其熔指较低,加工流动性差,因此对GF与基体之间均匀混炼效果带来一定的负面影响,材料的拉伸强度仅为98 MPa,弯曲强度及模量分别为136 MPa、7 320 MPa,主要的力学性能指标均明显低于样品2和样品3。样品2所用的HJ8012基体为中等熔指、高结晶性均聚丙烯,其基体的各项特性都很适用于高刚性、高模量的GF增强体系,因此,其与GF的搭配效果明显优于其他两种基体。而进一步对比可知,在相容剂及功能助剂优化的共同辅助前提下(样品6),增强PP材料的力学性能得以小幅度的再提升,拉伸强度最高可达120 MPa,常温(23℃)及低温(-30℃)冲击强度提升至58 kJ/m2、65 kJ/m2,体现出良好的刚性及抗冲击性能。

表2不同配方组分的高质量分数PP-GF复合材料性能

项目样品编号123456密度/(g·cm-3)1.271.281.271.281.28.1.28GF质量分数/%44.345.244.945.745.445.7拉伸强度/MPa98106104115113120弯曲强度/MPa136149143153160164弯曲模量/MPa7 3207 7458 2308 6408 9439 045 23 ℃冲击强度/(kJ·m-2)414743545058 -30 ℃冲击强度/(kJ·m-2)374041485465 缺口冲击强度/(kJ·m-2)9.69.910.110.310.811.5 1.8 MPa热变形温度/℃143147144149151153

对于PP/GF复合体系来说,GF的分布状况也是影响复合材料最终性能的关键性因素[9-10]。因此,笔者选择性对比样品1和样品6材料中GF增强体的保留长度情况(见图1)。

由图1可知:配方优化前的样品1材料中存在着明显的碎纤现象,其长度都低于0.1 mm,且体系中GF集中分布于0.20~0.25 mm,纤维的平均保留长度为0.258 mm;而通过PP基体、相容剂及成核剂等组分优化的样品6材料中则基本不存在零碎的GF,纤维集中分布于0.25~0.40 mm,尤其是长度为0.30~0.40 mm的GF占比有了明显的提升,纤维的平均保留长度为0.343 mm,同比样品1材料的纤维平均保留长度提高了30%,这与表1中两者的力学性能差异是相互印证的。

2.2 优化前后增强PP材料的制件表现

虽然各项测试数据表明,配方优化后的PP-GF复合材料的刚性及抗冲击性都有了明显改善,但对于高质量分数PP-GF复合材料来说,其高刚性、高抗冲的特性是否能较好地在最终的成品件上体现出来是更值得关注的环节,而且制件的尺寸稳定性也是决定了材料应用价值的关键因素。

图2为样品1和样品6增强PP材料在汽车天窗前梁模具上的验证制件。

(a) 样品1(配方优化前)(b) 样品6(配方优化后)

图2配方优化前后材料的成品件状况对比

从图2中制件的整体状况对比可以看出:两者的成型效果大致相同,制件表观平整、光滑,表面浮纤状况较少,各螺丝孔装配正常,表明上述2种材料已基本具备天窗前梁用高性能PP-GF复合材料的基本特性。

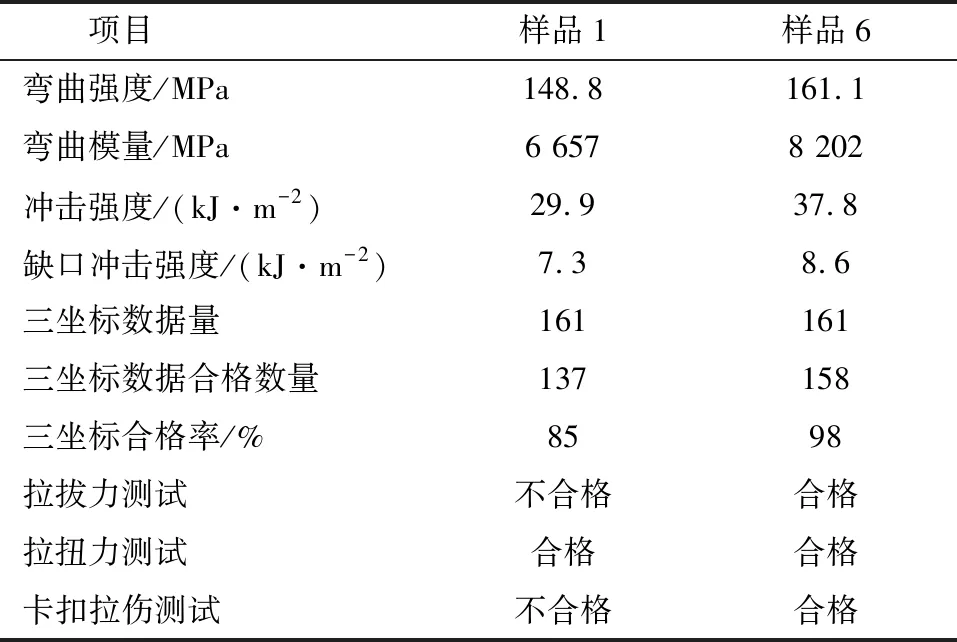

表3是样品1和样品6材料注塑成品件的件上取样性能、尺寸测试及其他成品件试验结果对比。

由表3可见:配方优化后的样品6材料的各项数据均明显优于未优化的样品1材料,制件取样的性能更好,制件刚性明显增强;更为关键的是制件的尺寸数据合格率从85%提升至98%,且样品1材料在成品件测试所出现的拉拔力、卡扣拉伤等现象均得以改善,测试项目全部获得通过。

3 结语

PP-GF复合材料是当今汽车轻量化、低成本化的典型材料,其将PP适中的力学性能、良好的耐化学稳定性、优良的成型加工型和相对低廉的价格,以及GF增强体的高模量、高强度、低收缩等特性集于一身,体现了当前汽车“以塑代钢”的新材料发展理念。

表3 配方改善前后材料的成品件测试项目情况汇总

笔者的研究聚焦于高质量分数的PP-GF复合材料,与常规的GF增强材料不同的是,由于GF增强体用量的大幅度提升,影响其性能的关键因素也从传统的界面相容性转变为PP基体及其他组分的搭配应用,尤其是加工流动性更好、结晶含量高、晶体结构更为致密的PP基体,对促进增强PP复合材料的整体性能提升、改善成品件的刚性及尺寸稳定性更是有着显而易见的促进作用。随着未来汽车领域的深层次变革持续推进,这种高刚性、高性价比、易加工成型、尺寸稳定性好的高性能复合材料的应用前景及价值将不可限量。