塑料翼子板的工艺研究

钟国留,刘 伟,雷绍阔

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 前言

2016年10月,中国汽车工程学会发布的《节能与新能源汽车技术路线图》指出,到2020年、2025年、2030年,整车质量需比2015年分别减重10%、20%、35%。对整个汽车行业来说,轻量化是大势所趋,越来越具有现实意义。汽车轻量化促进了塑料在汽车零部件上的广泛应用,从内饰件、外饰件到结构件,塑料制件随处可见。目前,汽车用塑料的使用已经成为衡量汽车工业发展水平的标志之一[1]。

塑料在汽车上的应用已不限于汽车内饰、坐椅、车灯等零件,而是扩展到翼子板、后背门、油门踏板等零件。更重要的是,随着“以塑代钢”成为汽车设计和制造水平的重要标志,塑料为汽车轻量化提供了更加广阔的前景[2]。

笔者所介绍的塑料翼子板是采用可回收的低成本聚丙烯(PP)材料通过注塑成型并采用离线方式制备的零件,应用Moldflow软件分析并验证注塑成型的可行性,并对此类翼子板的成型工艺、变形控制、外观控制、色差控制给予总结,为PP基塑料在汽车翼子板上的应用提供技术参考。

1 塑料翼子板的优势

塑料翼子板作为汽车轻量化的产物, 相比普通金属翼子板具有以下优势:(1)减重效果可以达到40%以上;(2)能够集成保险杠支架,减少零部件增加所带来的装配误差,提升保险杠安装精度及降低成本;(3)具有良好的抗冲击性,可达到保护行人的要求;(4)通过注塑成型,更容易应用在复杂的结构上;(5)抗腐蚀性比金属好。

复合材料翼子板在欧美已广泛应用,如雷诺Clio、标致307/807/C4、大众Touareg/Phaeton、宝马6系/3系/X5等,特别在法国,复合材料翼子板已成为首选。国内也有扩大之势,北汽、长安、吉利、

长城等企业也已经有实际车型的应用,并顺利实现了国产化。

2 塑料翼子板的制造

2.1 材料类型

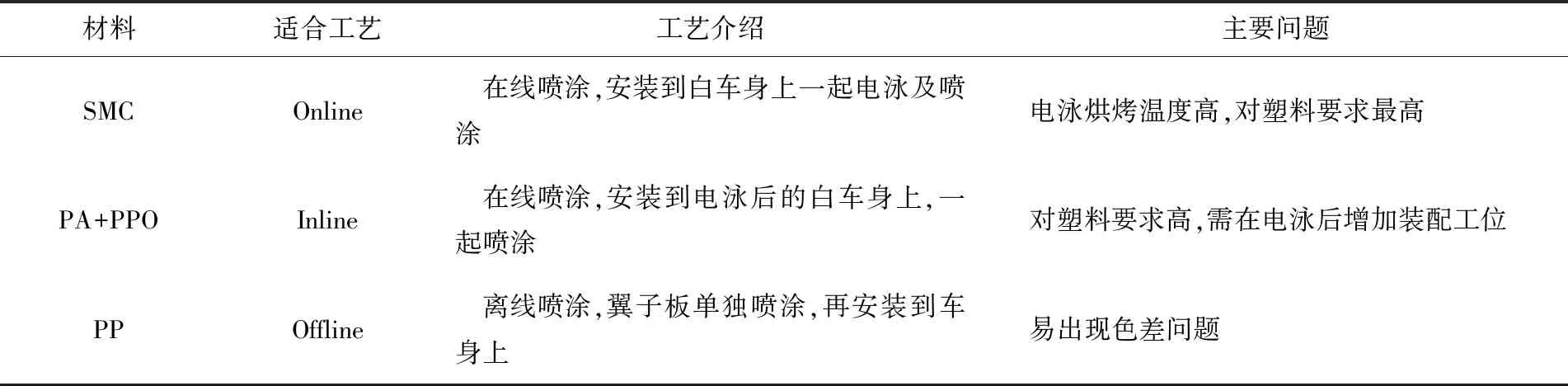

市场上钢材翼子板居多,但基于减重目的,出现了铝合金及塑料翼子板,目前塑料翼子板主要用到的材料有片状模塑料(SMC)、聚酰胺+聚苯醚(PA+PPO)、PP等材料,相关材料对比见表1。

表1 翼子板材料及工艺对比

SMC具有优异的力学性能、热稳定性、耐化学防腐性,但是由于其不可回收性而被多数主机厂摈弃,PA+PPO由于采用在线喷涂方式,色差控制得比较好,同时也可以回收再利用,但是此类材料的价格比较高。基于可回收及成本问题,PP材料近年普遍被研究并应用,但需要重点解决色差及变形问题。

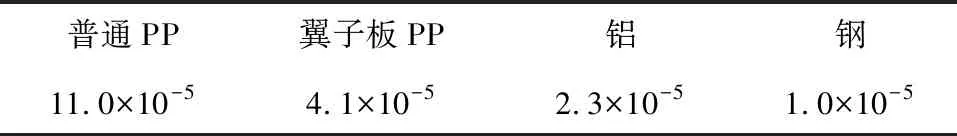

笔者针对可回收低成本型PP基塑料翼子板进行研究。塑料材料的热膨胀系数与门板、发罩等钣金相差较大(见表2)。

表2不同材料的热膨胀系数mm/K

普通PP材料的热膨胀系数是钢材的10倍,从下式可以看出:在温度变化相同的情况下,塑料翼子板的尺寸变化量远远大于钢材的尺寸变化量,故在设计时需要预留非常大的间隙,以防干涉。因此,塑料PP基翼子板选择的材料,其热膨胀系数应尽量接近钣金的热膨胀系数,此次选用的PP为巴赛尔材料,膨胀系数为4.1×10-5mm/K。

D=L·(T1-T2)·α

(1)

式中:D为变形量;T1、T2为两个环境温度;L为长度;α为热膨胀系数。

2.2 翼子板的涂装工艺方式

传统的钣金翼子板是在焊装车间进行安装到白车身后,与白车身一起通过电泳及喷涂。对于上述的三种材料类型的塑料翼子板,SMC和PA+PPO是可以以类似钣金方式,先通过注塑或模压方式制造后,通过Online或Inline方式完成涂装。Online和Inline两种工艺都要求材料具有耐高温性能[3],但一般PP材料的热变形温度在110 ℃左右,无法与白车身一起经过电泳烘烤或喷涂烘烤,只能采用Offline的方式。三种材料的喷涂工艺的对比见表3。

2.3 PP材料翼子板零件方案

(1)PP材料翼子板采用的是注塑成型方式,相对于其他零件来说,其制造难点主要有:熔接线、顶块印、外观分型线和色差,难点的成因及解决方法见表4。

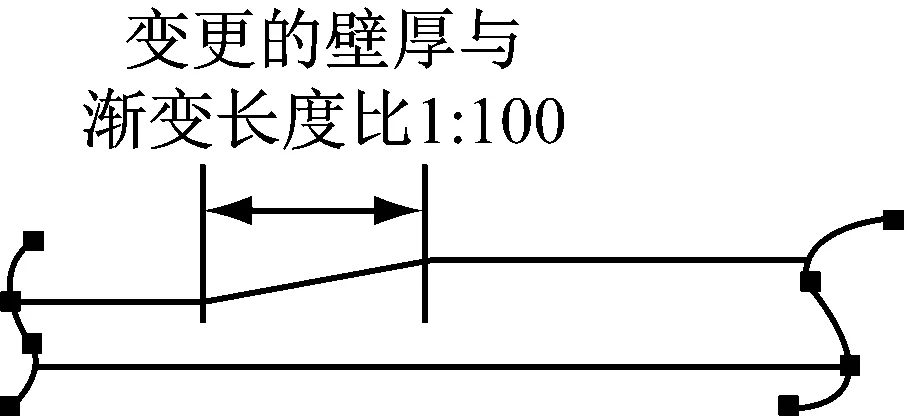

(2)PP材料的模量一般较低,造成产品的刚度较差。翼子板一般需要考虑其抗凹性,对于已经确定模量的材料,只有更改产品的结构和壁厚,才可能增加其抗凹性,但大面积增加壁厚会增加产品质量,这与轻量化的原则相违背,故可考虑局部位置增加壁厚。翼子板是A级外观面,增加筋条和局部壁厚将可能造成外观出现缩影,笔者验证了应用于翼子板的筋条的设计极限及变壁厚渐变方案,效果达标。通过控制增加的壁厚厚度与渐变长度比在1∶100,筋条根部厚度控制在0.65 mm时,无外观缺陷(见图1)。

表3 不同喷涂工艺的对比

表4 制造难点成因及解决方法

(a) 变壁厚渐变范围

(b) 筋条根部厚度极限值

(3)通过仿真分析,得出模具方案。通过顺序填充,加以对上述方案的过程管控,最终使产品的变形控制在±0.7 mm。

3 结语

(1) 塑料翼子板具有轻量化、集成化、安全、造型自由、耐腐蚀等优点,但在成型过程中也存在熔接线、顶块印、分型线、色差等问题。

(2) 通过控制增加的壁厚厚度与渐变长度比、筋条根部厚度,可保证塑料翼子板外观无缺陷。

(3) 通过仿真分析,可得出模具方案,然后通过顺序填充,控制壁厚厚度与渐变长度比、筋条根部厚度,最终可保证产品的变形量在可接受范围内。