PE100RC专用树脂流变性能研究

吴春霜,龚毅斌,张贵棉

(1. 中国石油独山子石化分公司研究院, 新疆独山子 833699;2. 新疆橡塑材料实验室, 新疆独山子 833699)

0 前言

聚乙烯管材以优异的耐化学腐蚀性、耐低温性以及制造安装费用低等特点,在燃气输送、供水排污、农业灌溉、石油化工、通信等领域获得广泛应用。部分聚乙烯产品具有良好的耐慢速裂纹增长性能,逐渐成为各国管道工程界的首选牌号,此类产品又称高耐慢速裂纹增长性能PE100,简称PE100RC(Resist Crack),是常规PE100的升级产品。由于PE100RC在产生刮痕、弯折、点载荷后,抵抗裂纹的慢速延展性能更强,在大中城市的“非开挖”和“无沙床”铺设占比也越来越大,例如英国伦敦市地区“非开挖”铺设比例为54%,我国上海中心地区“非开挖”铺设比例也已经超过了30%。笔者研究分析了市售及中国石油天然气股份有限公司独山子石化分公司研究院(简称独山子石化公司)开发生产的PE100RC产品的剪切流变、动态流变等性能。

1 实验部分

1.1 实验原料

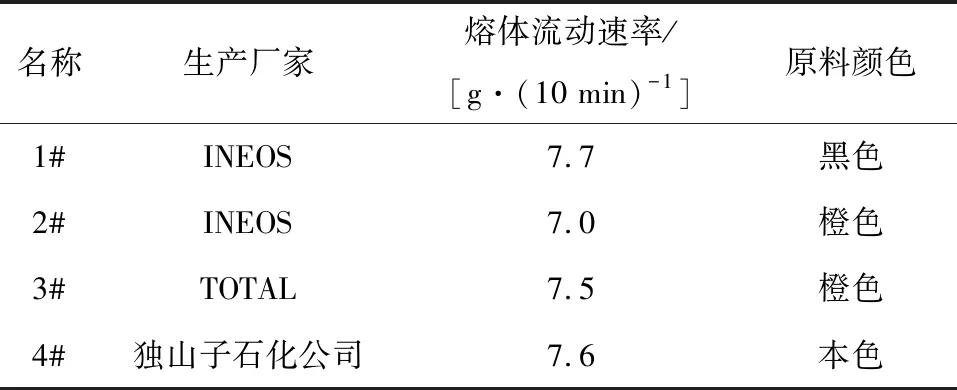

实验用料见表1。

表1 PE100RC的物性测试数据

1.2 仪器和设备

熔体流动速率仪, 6840.00型,意大利Ceast公司;

毛细管流变仪, Rheo-Tester 2000型,德国Geoffert公司,毛细管直径为2 mm,长径比为10∶1,柱塞直径为15 mm,柱塞挤出速率为0.2 mm/s;

高级旋转流变仪, Physica MCR301型,奥地利Anton Paar公司,Φ25 mm平行板,平板间隙为2 mm,频率扫描范围为0.01~100 s-1。

1.3 分析测试

熔体流动速率按GB/T 3682—2000《热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》测试;

剪切流变在毛细管流变仪上测试,试验温度为190 ℃;

熔体强度在熔体拉伸流变仪上测定,采用毛细管流变仪供料,试验温度为205 ℃;

动态流变在高级旋转流变仪上测试,采用高频到低频的扫描方式,应变设为1%,温度为190 ℃。

2 结果与讨论

2.1 剪切流变

190 ℃时PE100RC的流变性能见图1。由图1可以看出:在同一温度下,在一定剪切速率范围内,PE100RC的表观剪切黏度均随着剪切速率的增大而减小[1],呈典型的假塑性流体特性。高聚物的剪切黏度随着剪切速率的增大而降低,这是因为高分子链高度的几何不对称性所致。在形成的超分子结构中,分子间相互交织形成许多缠结点,在流动时,由于缠结点的存在,流动单元以分子群聚体的形式出现,有相当大的流动半径和拖拽作用,流动的内摩擦力很大。随着剪切速率的增加,缠结点逐渐解缠,流动半径随之减小,分子群聚体拖拽作用也减弱,表现出熔体黏度随剪切速率增加而降低[2]。

图1 PE100RC表观剪切黏度随剪切速率的变化

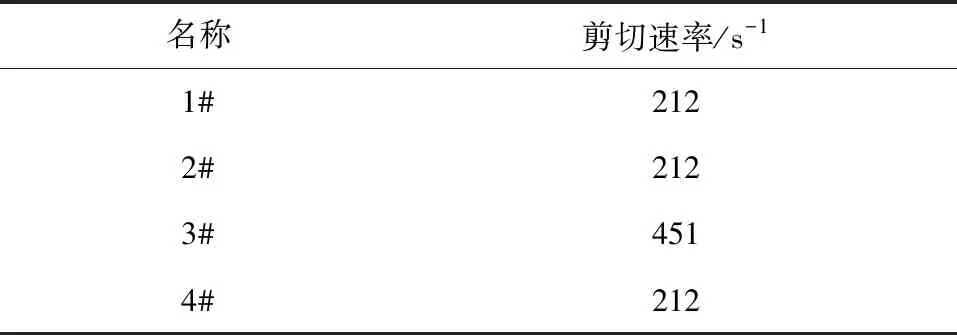

图1中,低剪切速率时,表观剪切黏度由大到小为4#、1#(与2#很接近)、3#。 4#、1#、2#、3#的表观剪切黏度曲线在高剪切速率时均出现拐点,即出现高聚物熔体的不稳定流动[3]。结合图1及试验时的压力变化,可得到试验条件下出现不稳定流动的剪切速率,见表2。

表2 PE100RC出现不稳定流动时的剪切速率

由表2可以看出:试验条件下,3#出现不稳定流动时的剪切速率最大,即其加工范围最宽;4#、2#、1#出现不稳定流动时的剪切速率相同,即这三者的加工范围相同。

2.2 熔体强度

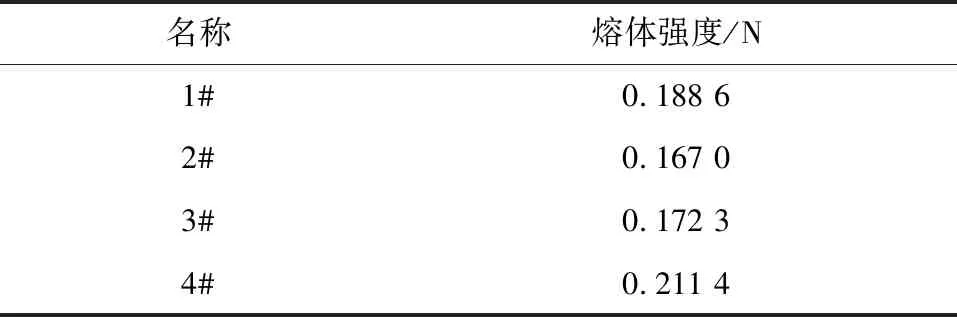

熔融拉伸时,聚合物熔体在断裂之前承受的最大应力即为熔体强度[4]。测试高聚物的熔体强度时熔体胶条被一对辊轮向下方牵引运动,由于辊轮直接连接到力值测量系统,因此牵引辊轮可测量出挤出胶条的熔体拉伸强度。在此过程中,聚合物处于熔体状态,直到脱离牵引辊轮后才结晶。这种测试仪器结构可以确保测量得到的熔体拉伸不受到胶料结晶化的干扰。205 ℃时,4种PE100RC的熔体强度见表3。

表3 PE100RC熔体强度

由表3可以看出:4#的熔体强度最大,其次是1#和3#,2#的熔体强度最小,即205 ℃时,在同一条件下利用这4种原料加工管材时,4#最不易破管,而2#最易破管。

2.3 van Gurp-Palmen图

van Gurp-Palmen(vGP)图[5]是将损耗角和相应的复数模量的绝对值作图,可用来评价长支链结构,PE100RC的vGP图见图2。

图2 PE100RC的vGP图

由图2可以看出:1#、2#、3#、4#为线性分子链,但分子链上可能有少量长支链[6],这需要进一步分析判断。

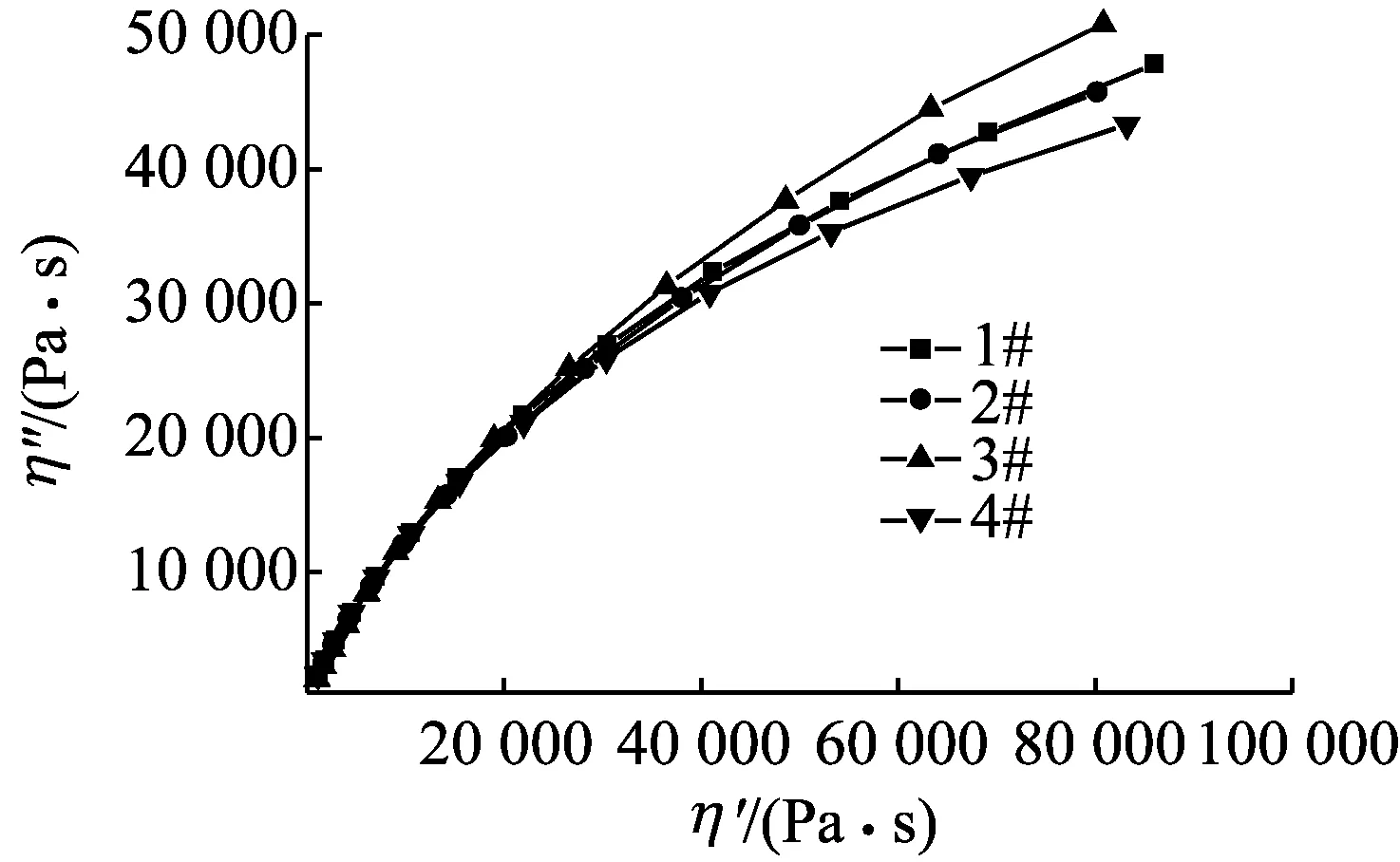

2.4 cole-cole图

cole-cole图是指在小振幅振荡剪切下,测得的动态黏度η′(实数黏度)-η″(虚数黏度)曲线[7],其中η″=G′(储能模量)/ω(角频率),η′=G″(损耗模量)/ω。

cole-cole图中线形链结构对应的η′-η″曲线接近半圆状,分子量越大,半圆的直径越大;有支化链时,曲线偏离半圆形状,末端出现上扬,且曲线上扬程度越大,可以定性说明聚合物的支化程度越大。

PE100RC的cole-cole图见图3。由图3可以看出:PE100RC的η′-η″曲线呈明显的半圆形,可断定这4种PE100RC中无长支链。半圆直径由大到小为3#、1#(与2#重合)、4#,因此3#的分子量最大,其次是1#和2#,4#的分子量最小。

图3 PE-RC的cole-cole图

影响熔体强度的主要因素是分子量,那么理论上,3#的熔体强度应该最大,其次是1#和2#,4#的熔体强度最小,理论推测与实际测试结果(第2.2节)不符。这是由于1#为添加炭黑的黑色料,2#与3#为橙色料,4#为本色料。在本色料中加入炭黑或色料,由于炭黑为无机物,其在高聚物中使分子链缠结程度降低,从而黑色料的熔体强度较本色料要低。橙色料一般是在本色料中添加无机颜料或有机小分子染料而成,这也会降低长链分子的缠结程度,从而使其熔体强度降低。1#与2#的分子量基本相同,1#与2#的熔体强度理论上应该非常相近,但第2.2节中的测试结果是1#的熔体强度明显大于2#。这2种原料的差异就在于1#为黑色、2#为橙色,由此可判断在同等条件下挤出同种基础料的橙色和黑色管材时,橙色管材更不易加工。

2.5 损耗角正切随角频率的变化

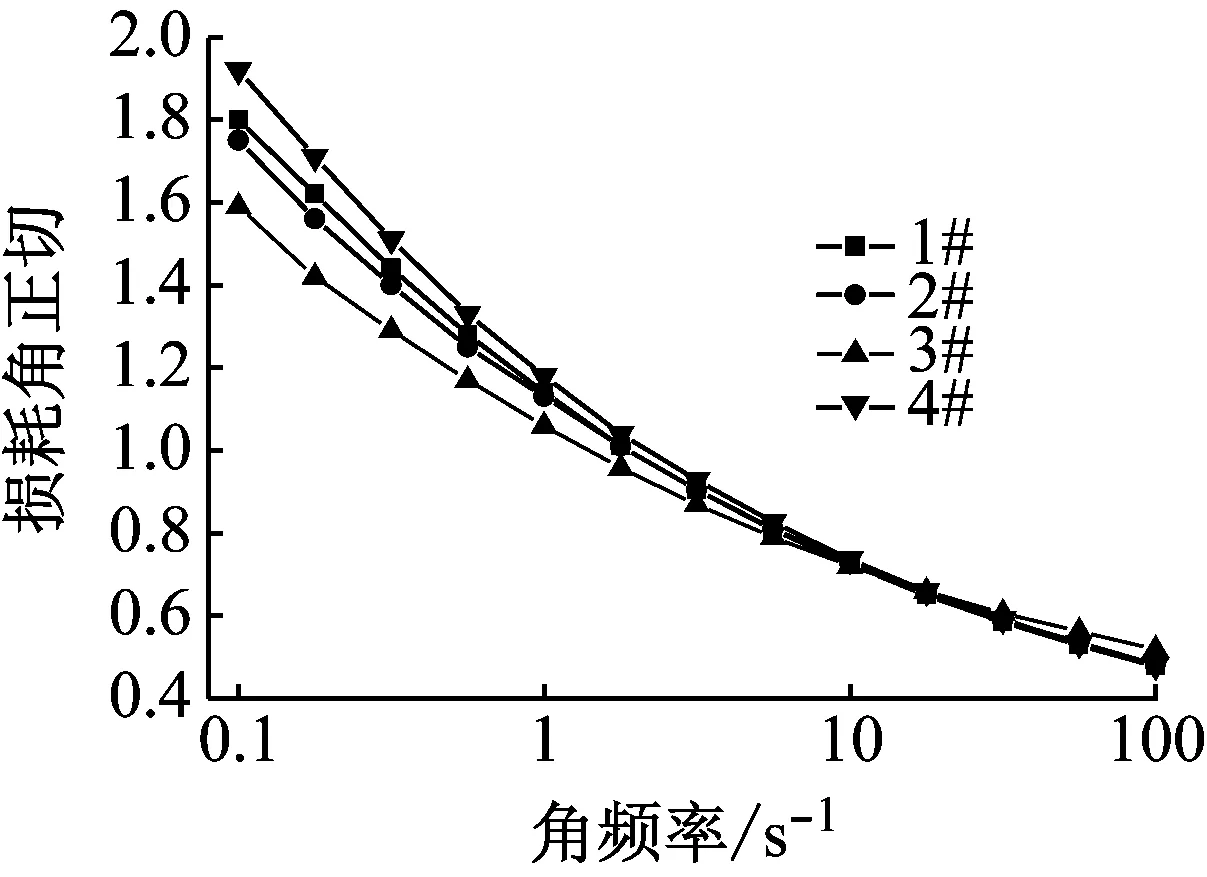

损耗角正切的大小反映了材料的弹性,损耗角正切越大,表示材料的弹性越强。损耗角正切在一定的频率范围内是与频率无关的(几乎是常数)。随着支链含量的增加,损耗角正切的平台变得越来越明显。PE100RC的损耗角正切随角频率的变化见图4。

图4 PE100RC损耗角正切随角频率的变化图

由图4可以看出:4种PE100RC的曲线均无平台,表明1#、2#、3#、4#均为无长支链的线型分子。

从图3、图4中得出的结论为1#、2#、3#、4#为无长支链的线型分子,说明图2中不存在长支链。

3 结语

通过上述分析,可得出以下结论:

(1) 190 ℃时,3#加工范围较1#、2#、4#宽。

(2) 用同一条件挤出加工管材时,4#最不易破管,而3#最易破管。

(3) 3#的分子量最大,1#与2#的分子量相同,4#的分子量最小.

(4) 1#、2#、3#、4#为无长支链的线型分子。