连续纤维增强热塑性复合材料在汽车上的应用

陈 东,刘 伟,雷绍阔

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 前言

聚合物基复合材料根据基体的不同可以分为热固性复合材料和热塑性复合材料。目前市场上热固性复合材料发展较成熟,但由于热塑性复合材料具有成型快、韧性好、回收方便,正在成为各国研发的热点。

在欧洲,位于荷兰恩斯赫德的热塑性复合材料研究中心,即热塑性塑料联盟在热塑性复合材料开展的工作,得到了波音公司以及一个由行业供应商与荷兰的特文特大学、萨克逊大学和代尔夫特理工大学组成的重要团体的支助[1]。

在日本,从2008年开始东丽、三菱丽阳、东洋纺、高木精工、丰田、本田、日产等企业与东京大学、东北大学、山形大学等院校合力进行研究,希望通过对新型碳纤维增强热塑性复合材料的开发,实现减轻车重30%、提高燃油效率22.5%、提高加工速度、提高回收率等目的[2]。

目前热塑性复合材料的种类繁多,如果按照制品中纤维保留尺寸(L)的大小可以划分为3类:短纤维增强塑料(SFT,L<1.0 mm)、长纤维增强热塑性复合材料(LFT,一般L>5.0 mm)和连续纤维增强热塑性复合材料(CFT,一般纤维连续不切断)[3]。笔者主要介绍CFT在汽车上的应用。

1 成型工艺

CFT成型工艺根据原材料的状态分为液体成型工艺、热塑性预浸料成型工艺和纤维混杂工艺。液体成型工艺主要包括热塑性高压传递模塑(T-RTM)工艺、湿法模压工艺和原位拉挤工艺;而热塑性预浸料成型工艺则包括热压罐工艺、模压工艺、缠绕工艺等;纤维混杂工艺是制备与增强纤维直径相当的树脂纤维,然后使两种纤维混杂成一种复合纱,最终模压制备成品。

由于汽车制件年产量的需求,并不是所有CFT成型工艺都适用于在汽车零部件的量产,目前有3种工艺适用于量产制造。

1.1 T-RTM工艺

传递模塑(RTM)工艺在连续纤维增强热固性复合材料的制备中应用广泛;热固性树脂在未固化前,黏度较低,可以很容易地进入纤维间隙并浸润纤维。而热塑性聚合物由于黏度大,很难实现RTM工艺。克劳斯玛菲开创性地使用聚合物单体注入模具,让单体在模具内聚合,实现了热塑性的RTM工艺。

T-RTM工艺的原理是将热塑性聚合物的单体(如己内酰胺)和引发剂注入铺放有干纤维织物的模具中,浸润纤维,并在模具中完成聚合反应,制备成所需制品。活性己内酰胺体系在聚合之前,黏度仅有5 mPa·s,明显低于商用环氧树脂系统的黏度。一旦纤维被彻底浸润,在等温控模具中,活性己内酰胺系统将在2~3 min内聚合成聚酰胺6(PA6)[4]。

在德国2016K展会中,克劳斯玛菲公司首次展示了使用T-RTM工艺成型的Roding Roadster R1跑车的车顶外壳框架(见图1)。值得注意的是:该部件同时使用了玻璃纤维(白色)和碳纤维作为增强材料,并在模具中一体装配了金属嵌件。

1.2 原位拉挤工艺

法国CQFD公司开发了原位拉挤工艺,即纤维纱或织物在外力牵引下,浸润己内酰胺单体和引发剂后,在定型模具内成型和加热聚合,最终制成产品。该工艺成型的制品的纤维体积分数可以达到70%,纤维方向上拉伸模量可以达到60 GPa(增强纤维为玻璃纤维),具有优良的比强度和比模量[5]。

图1 Roding Roadster R1跑车的车顶外壳框架

法国CQFD公司与彼欧公司(Plastic Omnium)、现代汽车公司一同开发了热塑性复合材料防撞梁(见图2),其主体为连续玻璃纤维增强PA6(商品名为C-SHOCK®),主体成型采用原位拉挤工艺,随后主体交由彼欧公司使用包覆注塑工艺,引入防撞梁的安装点。整个方案相比金属方案减重40%(3.5 kg),随着碳纤维成本的下探,将来可采用碳纤维取代玻璃纤维,这一突破性的方案将大大帮助汽车企业实现汽车减重目标。

图2 现代汽车热塑性复合材料防撞梁

1.3 模压工艺和CFT包覆注塑

模压工艺目前是CFT的主要量产工艺,其基本工艺过程是先将热塑性预浸料裁剪铺叠后,放入模具中升温加热,待升温至成型温度后,通过压机对预浸料铺层进行加压,赋形得到最终满足要求的制品。

但是对于一些复杂的特征、安装位及加强筋,使用CFT铺层较为困难,且影响生产节拍和成本,而在这方面传统的注塑工艺能很好地解决。因此市场上出现模压结合注塑的成型工艺,目前已经成为汽车CFT零件主要的解决方案,被称为CFT包覆注塑。

CFT包覆注塑的基本过程是:将热塑性预浸料裁切成所需形状,加热后放入注塑模具中固定;随后注塑模具合模的同时将预浸料压成所需的形状,合模后立即进行注塑成型。通过包覆注塑,连续纤维提供了刚度和强度,注塑则提供众多结构功能元素如加强筋、安装点和螺钉连接点以及嵌入件等,不但辅助提升部件的刚度,还能在成型阶段实现一体成型。

CFT包覆注塑工艺的发展引起了装备制造商的兴趣。克劳斯玛菲和ENGEL等4家制造商一直积极地开发相关制造系统,以适应该工艺的发展。尤其是克劳斯玛菲公司开发出了专门针对CFT包覆注塑的注塑机,将该工艺技术命名为FiberForm[6],并使用该设备连续开发了安全气囊模块、车门防撞梁、电池支架等部件。2018年克劳斯玛菲在美国奥兰多塑料展上,首次公开展示了该设备和技术。

2 热塑性预浸料

模压成型(包括CFT包覆注塑的模压部分)工艺生产的原材料是一种纤维增强热塑性复合材料的中间材料——热塑性预浸料。热塑性预浸料是热塑性聚合物(如聚丙烯PP、聚碳酸酯PC、聚酰胺PA、聚醚醚酮PEEK、聚醚酰亚胺PEI等)在严格控制的条件下浸渍连续纤维或织物(玻璃纤维或碳纤维),制成聚合物基体与增强体的组合物(见图3)。热塑性预浸料根据纤维排列形式,又可分为热塑性单向带(Uni-Directional)和热塑性片材(Thermoplastic Organic Sheets)。严格来说连续纤维的GMT(玻纤毡增强热塑性复合片)材料也是一种热塑性预浸料。

(a)玻璃纤维(b)碳纤维

图3热塑性预浸料

目前国内热塑性预浸料已有厂商提供,如金发、杰事杰、奇一、长海等。国外供应商如BASF(巴斯夫)、Bond-Laminates(朗盛)、DuPont(杜邦)、TenCate(昙卡)等大型化工企业,在CFT已有布局。国外几家大公司的预浸料商业化产品、所采用的树脂基体和增强纤维见表1。

表1 国外商业化热塑性预浸料

3 应用优势

SFT很早就已经应用在乘用车内饰件上,近些年来LFT逐渐在乘用车半结构件上使用,如前端模块、蓄电池托架、离合踏板、仪表板骨架、座椅骨架、底护板等。但是随着新能源汽车的发展和各国政府对燃油车节能减排要求的提高,乘用车轻量化需求愈发迫切,汽车界开始使用轻量化效果更好的CFT。CFT的主要优点体现在以下6个方面:

(1)工艺性。原材料可长期保存;成形工艺简单、周期短,材料利用率高;制品可重复加工和再生利用。

(2)比强度和比模量。CFT力学性能优良,相对钢材有更高的比强度和比模量,使用CFT通常可以节省20%到50%的质量。

(3)抗冲击性。不同于热固性复合材料碰撞后多以破碎的方式吸收能量,CFT制成的结构梁由于具有极好的韧性,其抗变形能力与钢梁相当,碰撞后为塑性变形不易断裂。而且CFT与钢相比,具有较好的回收率和较低的冲击变形。

(4)尺寸稳定性。相对SFT,CFT刚度大、热膨胀系数低,具有较好的尺寸稳定性;在-40~90 ℃的使用温度下,大多数CFT的刚度和尺寸变化都非常小。

(5)阻尼系数。CFT具有高阻尼系数,由于其本身的多相结构,相对于金属,更容易将振动能吸收并转变成其他形式的能量(如热能)而耗散,可改进车身的NVH(噪声、振动与声振粗糙度)性能。

(6)集成性。CFT的集成性好,相对于钣金件,CFT在结合注塑工艺的条件下,可以高度集成零件,零部件数量可减少一半以上。

4 应用实例

汽车上应用的材料需要平衡效用和成本,将合适的材料用在正确的位置上。由于CFT材料优异的比强度和比模量,所以CFT材料首先被用来取代车身和底盘上的钣金结构件,如前地板、后地板、顶盖横梁、座椅靠背、模块支架、电池控制台、刹车踏板等。同时CFT材料具有优异的抗冲击性能,可以用在碰撞结构上,如前保险杠横梁、后保险杠横梁、车门侧防撞梁等结构。除了结构件和碰撞件,根据CFT材料的性能,还可以开发其用于各种功能件上。

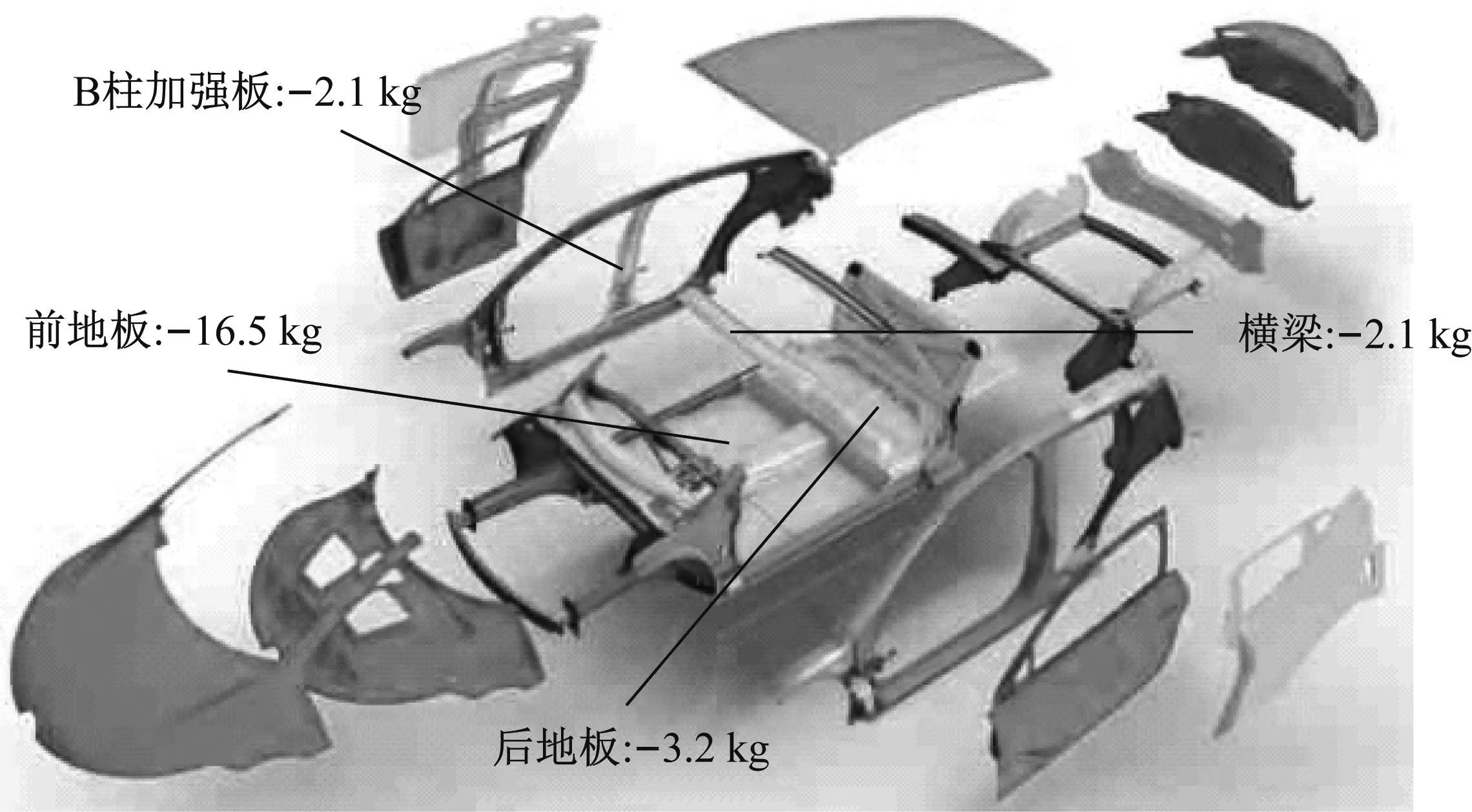

在车身结构件上,2014年雷诺公司和DuPont公司做出了有意义的尝试[7]。为响应法国政府的节能减排计划,2家公司就超低排放车EOLAB项目展开了合作。EOLAB车身除了采用高强钢、铝、镁,还使用了DuPont公司的Vizilon®TPC;Vizilon®TPC使用位置和相对钢的减重情况见图4。

图4 EOLAB中CFT的使用位置及减重效果

除了实现减重,Vizilon®TPC还可以和其他车身金属共线过电泳,最大限度地减少了汽车产线的更改。此外,在独立的测试中,Vizilon®TPC具有优越的长期热老化性能,使其适应机舱使用环境。

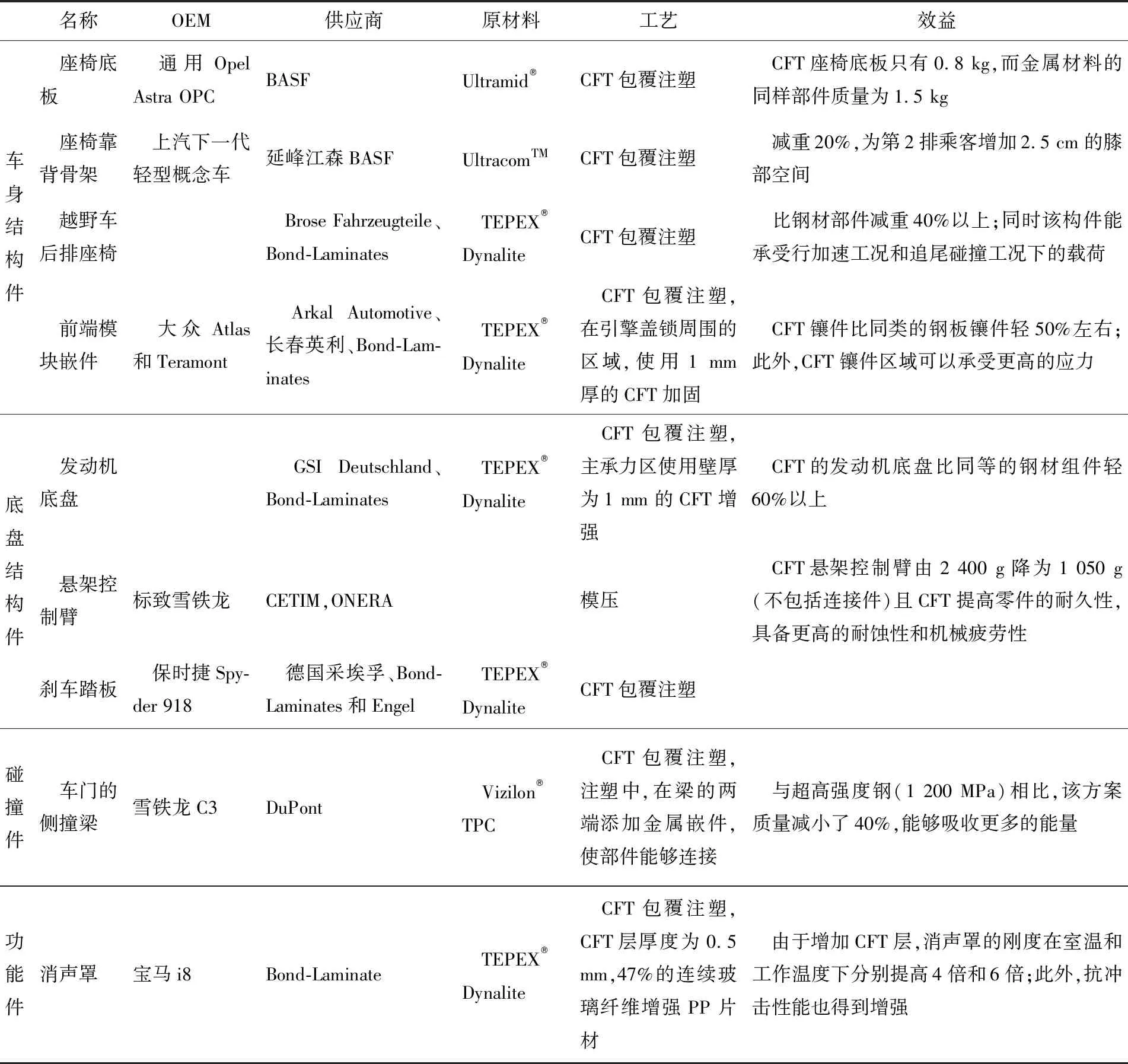

除此之外,其他大型主机厂和供应商为加速CFT在汽车零部件的应用上也做了很多贡献,有些项目已进入了量产阶段;这些部件不止包括车身结构件,还有底盘结构件、碰撞件和一些功能件,具体情况见表2。

5 CFT推广应用中的问题

5.1 生产成本较高

CFT与金属材料相比,价格较高;尽管CFT有更好的比强度和比模量,减重效果更好,但是对于成本压力较大的自主品牌而言,还是难以接受。降低材料成本是拓展CFT应用中必须解决的问题。

表2 CFT在汽车零部件上的应用实例

5.2 技术成熟度差

CFT虽然已经存在和发展了很长一段时间,但是对于汽车界,它仍然是一种新型材料。各主机厂对这种材料较为陌生,没有相关数据积累,并且成功应用案例较少。在汽车产品设计过程中,设计工程师难于进行造型设计及刚度和强度校核。

5.3 供应商尚需培养

国内虽然已有材料供应商可以提供CFT材料,但是材料的耐久性和批次稳定性还需要验证;同时国内没有成熟的零部件供应商提供CFT零件制备成型服务。

6 结语

由于CFT应用中存在的问题,一些人怀疑CFT能否与钢铁和铝等传统材料竞争,尤其是在汽车结构件领域。然而,随着工艺和材料的发展,各种新的CFT轻量化组合方案涌现。这些方案不仅降低了生产成本,还极大地提高了热塑性复合材料的综合性能。因此CFT应用优势越来越明显,汽车行业对CFT的信心和需求也越来越强。

随着各国政府节能减排的要求逐渐提高,轻量化仍然是汽车制造商面临的挑战之一,汽车制造商越来越多地求助于CFT以减轻质量和提高功能性,CFT的应用前景十分广阔。