基于Moldex3D的汽车仪表盘后盖浇注系统的优化分析

石 鑫,杨洪涛,倪骁骅,翟豪瑞,吴 松

(1. 安徽理工大学 机械工程学院, 安徽淮南 232001;2. 盐城工学院 汽车工程学院, 江苏盐城 224501)

0 前言

汽车仪表盘后盖件是一种具有美观性的,需要承载汽车各种电子显示器安装的外饰件,在加工工程中工艺难度较大[1]。由于在使用过程中该产品暴露在阳光下的时间长,也会被用来摆放香水或者尖锐物,因此,不仅要注重该产品的装饰性,还更应注重其耐划伤性、耐腐蚀性、抗氧化性和外观光泽度等问题。

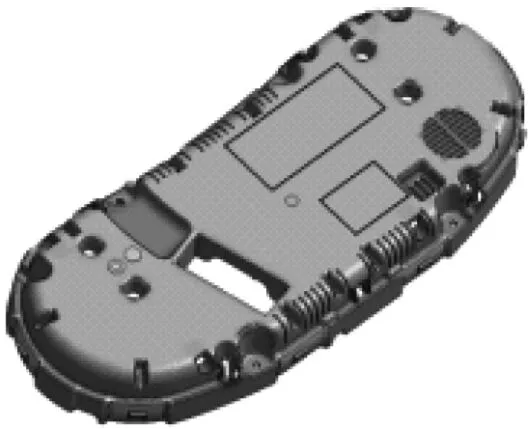

1 产品模型

某汽车仪表盘后盖件产品模型见图1,产品尺寸为292.317 mm×126.380 mm×31.468 mm,塑件的平均肉厚为2.5 mm,单一模穴体积为197.253 cm3。

(a) 产品尺寸

(b) 肉厚分布

该塑件成型采用的是一模两穴的模具设计,可以提高产品的生产效率。塑件选取的是聚丙烯(PP)材料,其中添加了质量分数为40%的滑石粉(矿物质),弥补PP材料自身低光泽度、低刚性等缺陷。共聚物PP材料的热变形温度偏低,抗冲击强度会随着丙烯含量的增大而增大[2]。基于有限元模流分析技术,在产品出现问题之前可以进行预判,科盛公司的Moldex模流分析软件可以为模流分析的准确性提供可靠的分析支持[3]。

2 初始设计

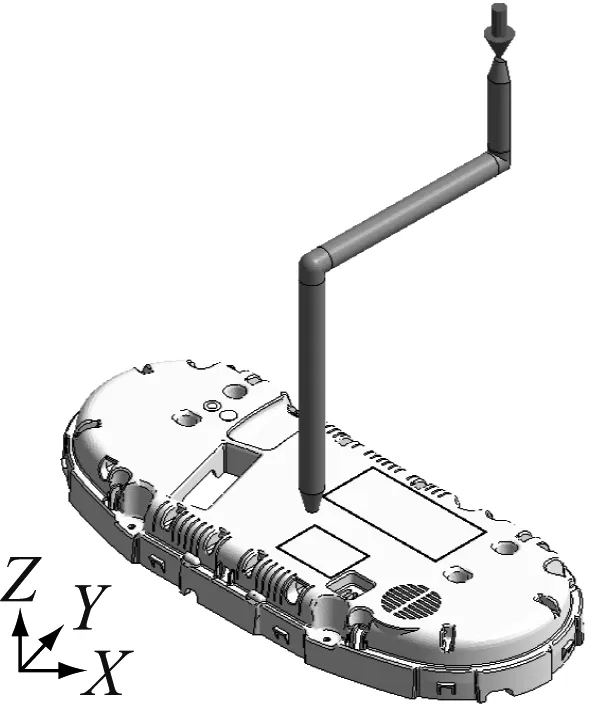

2.1 初始浇注系统设计

初始浇注系统采用的是一模两穴的模具设计,由于塑件本身体积与流道尺寸所生产的网格数量过大,分析时间较长,对电脑配置要求高,由于是对称模穴,为了节省分析时间,对单一模穴进行分析处理[4]。该仪表盘后盖形状外形呈对称结构,因此选定的浇口位置也需要做到对称结构,该塑件肉厚均匀,为薄壁塑件,所以采用四浇口侧进浇方式(见图2)。该进浇方式是冷流道浇注,浇口数量多,可以减少充填时间,使保压压力分布均匀且保压时间短,表面不会有明显的脱模浇口痕迹,可以保证塑件的外观色泽。

2.2 初始分析结果

四浇口侧进浇方的充填结果见图3。

由图3可以看出:(1)充填体积分数至35%时,塑件X轴方向的中间位置两股熔胶汇合形成X方向上的缝合线;(2)充填体积分数至50%时,X轴方向上的两股熔胶已经汇合结束,沿Y轴方向流动;(3)充填体积分数至75%时,沿Y轴方向的两股溶胶刚开始汇合形成Y轴方向上的缝合线;(4)充填完毕后,充填末端处应注意排气,以免有气穴产生。

图2 四浇口侧进浇

(a) 充填35%(b) 充填50%

(c) 充填75%(d) 充填100%

图3充填结果

图4为充填结果中缝合线分布。

图4 缝合线

由图4可以看出:缝合线的位置分布于X、Y轴方向呈“田”字状分布且长度长,其产生的原因是由于较多的浇口导致的,因此需要减少浇口数目。缝合线对于产品的外观和硬度有着非常大的影响,容易造成产品外观上有“线”状分布且不够美观,在安装过程中缝合线处易发生断裂的现象。

图5为翘曲变形图[5],其中,正负值代表翘曲变形所趋方向。根据色杆数值可知,在X方向、Y方向上翘曲变形量较大:在图5(a)中,色杆显示X方向上数值为-1.065~+1.057 mm;在图5(b)中,色杆显示Y方向数值为-0.773~+0.777 mm;造成的总翘曲数值为-0.210~+1.126 mm。造成翘曲变形的原因可能是由于不均匀收缩或者是流动导致的残留应力,所以对于其主要造成翘曲变形的因素还不确定,需要再次对模型进行验证。

(a) X方向翘曲(b) Y方向翘曲

(c) Z方向翘曲(d) 总翘曲

图5翘曲变形

3 优化设计

3.1 优化浇注系统的设计

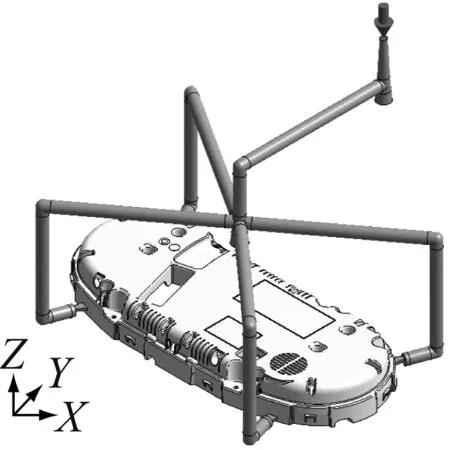

此次优化设计将浇注系统设计成热流道[6]单浇口进浇方式,位置选择偏于塑件的中心附近(见图6)。

图6 热流道单浇口进浇

同样是一模两穴设计对其单一模穴进行分析,由于热流道的特殊性,其流道中的塑胶一直处在熔融状态,浇口直径可以偏大一些以便于塑胶更容易进入模腔,确保其可以短时间内充满模腔,减少产品的成型周期。

3.2 优化分析结果

由图7充填结果可以看出:相比于四浇口侧进浇方式,单浇口中并没有熔胶的汇合,冷流道系统中单浇口进浇会因为注塑压力不足导致其流动迟滞或者短射现象,而热流道系统中进浇面处压力与浇口压力几乎没有压力损失,其注射压力得以保证。

(a) 充填25%(b) 充填50%

(c) 充填75%(d) 充填100%

图7充填结果

由图8缝合线可以看出:四浇口侧进浇方式产生的缝合线较长且较多,单浇口进浇方式产生的缝合线明显减少,且大部分的缝合线产生在孔处,原因是孔分割溶胶造成的。由于该产品的孔大部分为通风孔且面积均不大,所以形成的缝合线长度较短,对于塑件的强度、质量等影响不大。

(a) 四浇口侧进浇(b) 单浇口进浇

图8缝合线

将翘曲变形数值大的X方向和Y方向进行对比(见图9,其中左图代表四浇口侧进浇,右图代表单浇口进浇),可以看出:四浇口侧进浇方式X方向翘曲数值为-1.065~1.057 mm,单浇口进浇方式数值为-1.171~1.207 mm;四浇口侧进浇方式Y方向翘曲数值为-0.773~0.777 mm,单浇口进浇方式Y方向翘曲数值-0.857~0.845 mm,四浇口侧进浇方式总翘曲数值为-0.210~1.126 mm,单浇口进浇方式总翘曲数值为0.005~1.219 mm,并没有得到很明显的改善,翘曲量的数值相近。

综上所述,影响该塑件翘曲变形的原因是由于温度差异导致模腔内塑胶不均匀收缩,并不是流动中残留应力所致。对于不均匀收缩导致的翘曲变形,可以通过一些工艺手段进行改善,但是效果并不明显,同时还无形中增加了生产成本。

将上述各个条件归纳进行对比分析,结果见表1。

4 模具图

热流道单浇口较于冷流道四浇口侧进浇能更好地解决塑件所产生的问题,模具图设计见图10。

表1 对比分析表

1-顶板;2-热流道板;3-定模板;4-型腔;5-型芯;6-动模座板;7-热流道;8-模仁固定板;9-喷嘴;10-推板;11-动模板

图10模具图

5 结语

两种不同的进浇系统对于充填结果均无短射和流动迟滞现象;四浇口侧进浇的缝合线明显多于单浇口进浇,且长度长,容易造成塑件刚度等质量问题;翘曲变形上两种进浇系统没有明显的差异,导致翘曲变形的主要因素是塑胶在塑件内的不均匀收缩。

基于计算机辅助工程(CAE)分析,可以在试模之前对产品生产过程中所产生问题进行模拟分析,并对其产生的问题进行优化,降低产品生产过程中的不合格率,避免不必要的浪费,节约生产成本,提高收益。