碳玻混杂纤维复合材料力学和树脂浸润研究

刘小芳,张 元,梁自禄,喻 雄,谭帅霞,王 进

(株洲时代新材料科技股份有限公司,湖南株洲 412000)

0 前言

混杂纤维复合材料是指由两种或两种以上纤维增强的复合材料,主要作用在于取长补短,优化功能和降低成本。碳玻混杂纤维的应用主要是为了降低碳纤维制品的成本,提高玻璃纤维制品的刚度、降低质量[1-3]。目前已有少量文献报道碳玻混杂纤维复合材料的研究。曾帅等[4]研究了单向不同混杂纤维结构的复合材料的力学性能,马腾等[5]研究了单向混杂纤维复合材料的拉伸破坏模式,黄博生等[6]研究了混杂纤维复合材料的混杂效应,戴明军等[7]研究了单向混杂纤维复合材料的疲劳性能等。除了单向混杂纤维复合材料的研究外[8-9],徐欢欢等[10-11]研究了多向混杂纤维复合材料的拉压力学性能,钱元等[12]研究了正交三向混杂纤维复合材料。此外,Jalalvand M等[13-14]模拟了碳玻混杂纤维复合材料的破坏模式和建立纤维束单胞模型,研究了碳玻混杂纤维复合材料的拉伸和压缩性能。现有公开报道的文献中,较少涉及混杂纤维对树脂浸润性和混杂纤维复合材料工艺性能的研究。笔者除了系统性地研究了碳玻混杂纤维复合材料的力学性能,还重点研究了碳玻混杂纤维复合材料湿热老化性能和树脂浸润性。

1 实验部分

1.1 主要材料

环氧树脂,Olin760;碳纤维,中复神鹰,SYT49,12k;玻璃纤维,CPIC,TM+468GE。

碳玻混杂纤维通过层间混杂的方式织成碳纤维质量分数分别为11%(面密度为1 450 g/m2)、30%(面密度为1 350 g/m2)、50%(面密度为550 g/m2)的单向混杂纤维布。

1.2 试样制备

以不同质量分数的碳玻混杂纤维单轴布,真空袋压工艺制作复合材料板材,复合材料固化条件为:真空负压-950±25 kPa,25 ℃,预固化50 ℃,保温5 h,后固化80 ℃,保温8 h。复合材料板材按照国际标准的规定进行裁切。

1.3 测试设备和条件

拉伸性能:按照ISO 527—2012《塑料 拉伸性能测定》进行测试,加载速率为2 mm/min,万能试验机INSTRON 8801。

压缩性能:按照ISO 14126—1999《纤维增强塑料复合材料面内压缩性能测定》进行测试,加载速率为1 mm/min,万能试验机INSTRON 8801。

面内剪切:按照ISO 14129—1997《纤维增强塑料复合材料 用±45°张力试验测定平面剪应力/剪应变特性,包括平面剪切模量和剪切强度》进行测试,加载速率为2 mm/min,万能试验机INSTRON 8801。

弯曲性能:按照ISO 14125—1998《纤维增强塑料复合物弯曲性能测定》进行测试,加载速率为1 mm/min,万能试验机INSTRON 5967。

短梁剪切:按照ISO 14130—1997《纤维增强塑料短梁法层间剪切强度测定》进行测试,加载速率为1 mm/min,万能试验机INSTRON 5967。

2 结果与讨论

2.1 碳玻混杂纤维复合材料基本力学性能分析

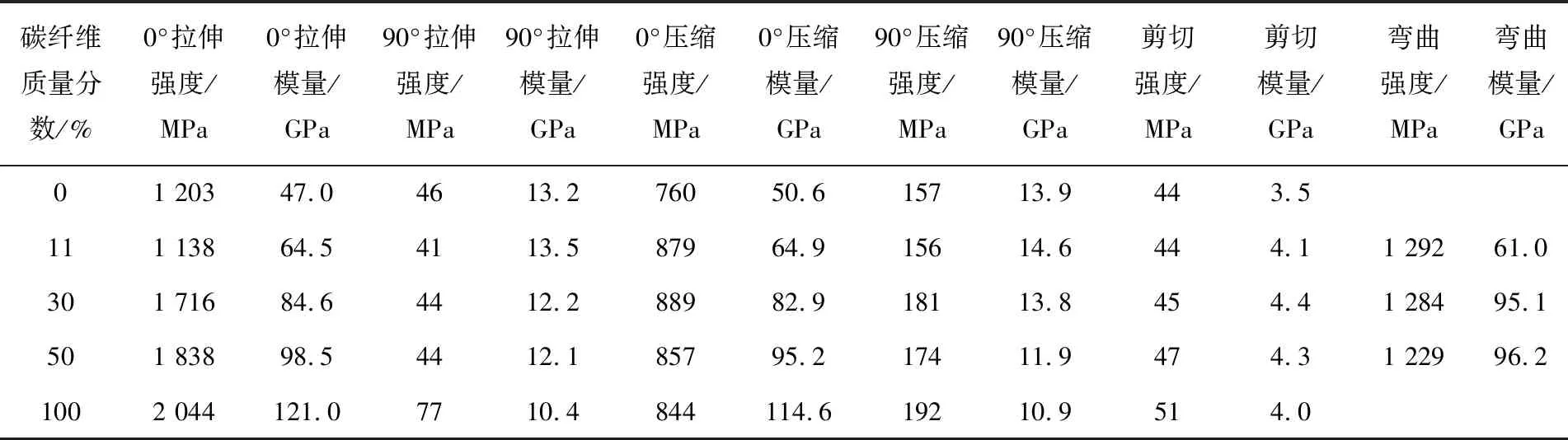

对不同碳纤维质量分数下的复合材料性能进行了研究,得到各碳纤维质量分数下的混杂复合材料的0°拉伸、90°拉伸、0°压缩、90°压缩、剪切性能和弯曲性能等基本力学性能参数(见表1)。

表1 不同混杂比复合材料力学性能

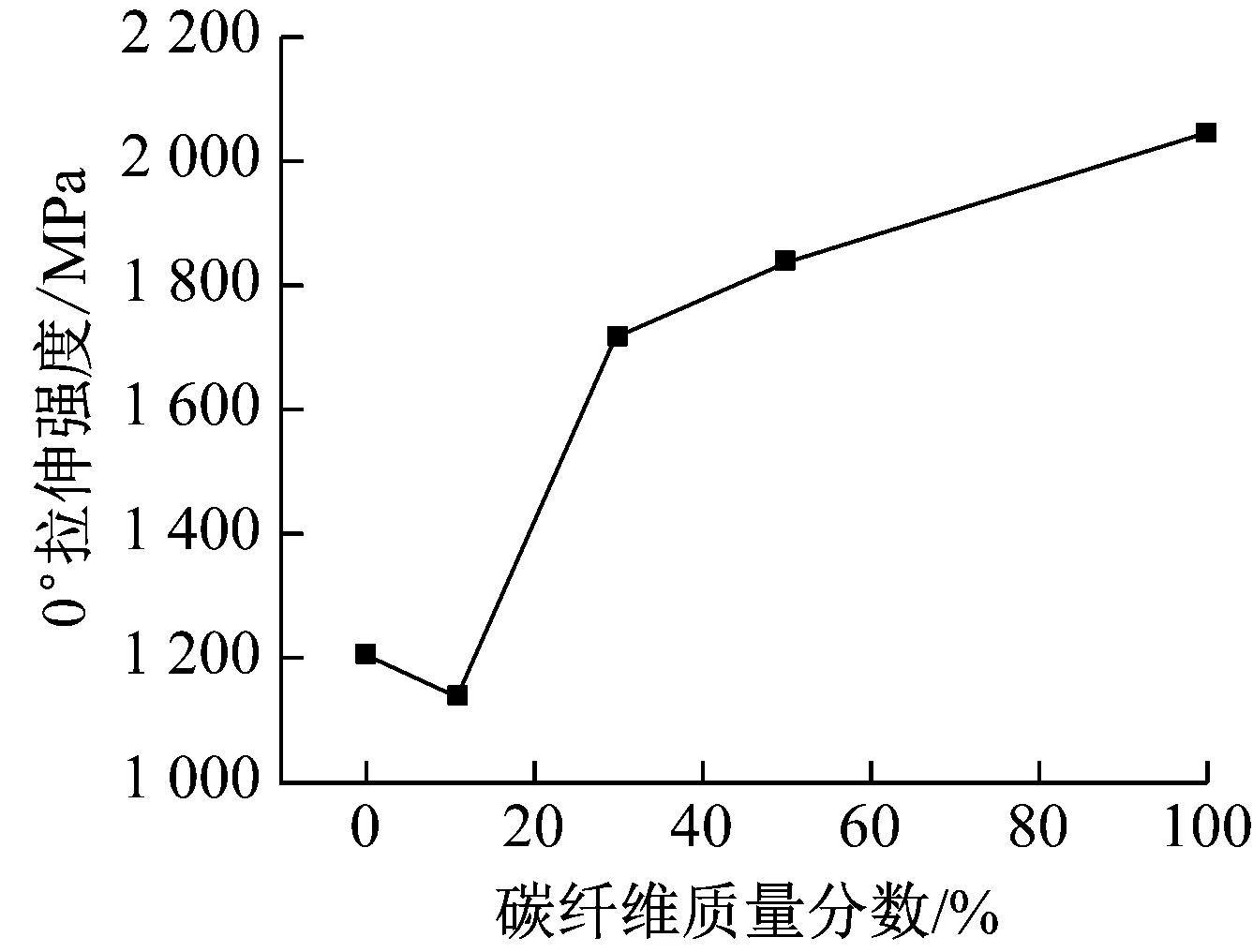

通过对比玻璃纤维和碳纤维复合材料的拉伸强度可知,碳玻混杂纤维0°拉伸强度并不与碳纤维质量分数增加呈递增趋势(见图1)。在碳纤维质量分数较低时,碳玻混杂纤维0°拉伸强度由于纤维混杂效应[6],会略微降低。这是因为对于单向混杂纤维复合材料轴向拉伸来说,低延伸率的碳纤维首先被破坏,此时碳纤维属于杂质,剩下的玻璃纤维部分或整个样件被破坏,其强度比同样尺寸规格的玻璃纤维复合材料强度低。当碳纤维质量分数较高时,碳玻混杂纤维0°拉伸强度随着碳纤维质量分数的增加而增加。

图1 碳纤维质量分数与0°拉伸强度的关系

无论对于0°拉伸还是压缩来说,碳玻混杂纤维复合材料的模量随着碳纤维质量分数的增加而增大,但并不呈线性关系(见图2、图3)。

图2 碳纤维质量分数与0°拉伸模量的关系

图3 碳纤维质量分数与0°压缩模量的关系

当碳纤维质量分数小于30%时,混杂复合材料模量与碳纤维质量分数基本呈线性关系。当碳纤维质量分数大于30%时,模量增大趋势减缓,尤其是碳纤维质量分数大于50%时,混杂纤维复合材料模量增加效果明显降低。

碳纤维质量分数与剪切强度的关系见图4。由图4可见,碳玻混杂纤维剪切强度随着碳纤维质量分数的增加而略有增大。与模量增加的趋势刚好相反,碳纤维质量分数较低时,混杂纤维复合材料剪切强度随碳纤维质量分数增加平缓,当碳纤维质量分数大于50%时,混杂纤维复合材料剪切强度增长稍大,增幅达到16%。

图4 碳纤维质量分数与剪切强度的关系

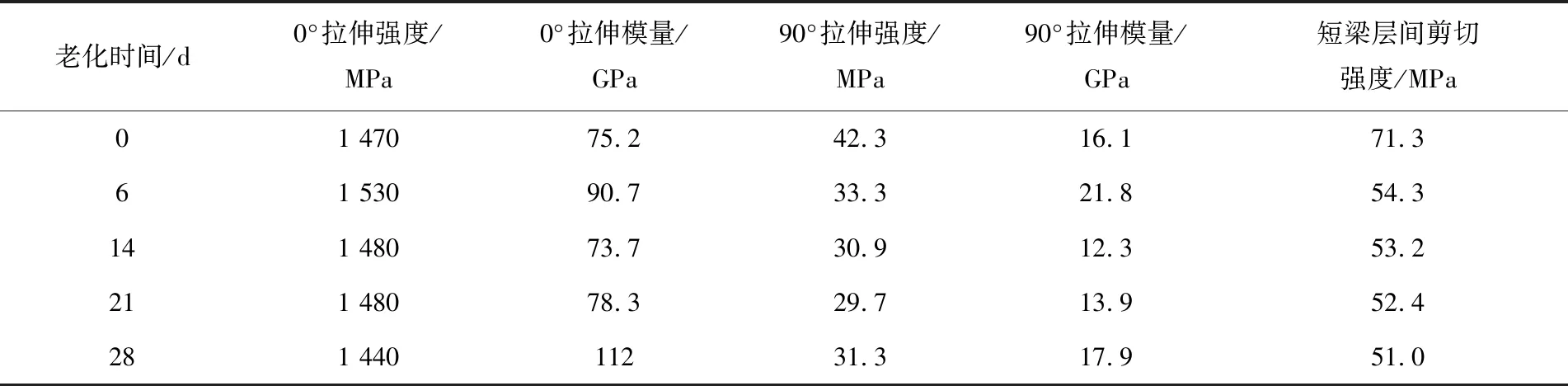

2.2 碳玻混杂纤维湿热老化性能

对碳玻混杂纤维复合材料样条进行湿热交变老化性能研究,老化条件为:1.5 h内温湿度转换成60 ℃、相对湿度为95%,保持10.5 h,1.5 h内温湿度转换成25 ℃、相对湿度为95%,保持10.5 h。如此循环,得到湿热交变老化下碳玻混杂纤维复合材料的力学性能(见表2)。

从表2可以看出:除了个别数据外,0°拉伸强度和90°拉伸模量在湿热老化前后变化较小。在老化21 d后,混杂复合材料0°拉伸模量相比老化前变化较小,而在老化28 d后拉伸模量急剧提高50%,这说明树脂老化28 d后提高了轴向方向复合材料的刚度。

在老化28 d后90°方向拉伸强度和层间剪切强度分别降低了26%和28%,这主要是湿热老化对纤维界面性能的影响所造成的。进一步分析表明:90°拉伸强度和层间剪切强度在湿热老化6 d后,其性能同时急剧降低,再随着老化时间的增加,性能基本稳定,这说明纤维界面性能对湿热等环境因素十分敏感。

2.3 碳玻混杂纤维树脂浸润性

采用碳纤维质量分数为30%的碳玻混杂纤维布与玻璃纤维布进行灌注工艺研究,两种布的玻璃纤维材料一致,基体材料皆采用陶氏760E,得到的结果见表3。从表3可看出,碳玻混杂纤维的树脂浸润速度明显比玻璃纤维低,这是几方面原因造成的:(1)碳纤维表面是惰性碳元素,虽然碳纤维制备过程中有上浆剂改善其表面活性,提高纤维与树脂的浸润性和界面结合性能,但是与玻璃纤维表面丰富的羟基等极性基团相比仍然逊色很多;(2)玻璃纤维直径约17 μm,而碳纤维直径只有7 μm,碳纤维布更致密,影响树脂流动。

表2 湿热交变老化下碳玻混杂纤维复合材料力学性能

表3 玻纤布和碳玻混杂布灌注参数比较

玻璃纤维0°方向上树脂浸润速度为4.34 cm2/s,碳纤维质量分数为30%的碳玻混杂纤维的浸润速度3.76 cm2/s,混杂纤维的树脂浸润速度降低了13%。同样,对于90°方向上的树脂浸润的流速分别是0.91 cm2/s(玻璃纤维)、0.71 cm2/s(碳纤维质量分数为30%的碳玻混杂纤维),混杂纤维的树脂浸润流速降低了22%。

3 结语

(1) 总的来说,除了拉伸强度的混杂效应外,碳玻混杂复合材料的基本力学性能性能随着碳纤维质量分数的增大而增加。当碳纤维质量分数小于30%时,混杂复合材料模量与碳纤维质量分数基本呈线性增长关系,当碳纤维质量分数大于50%时,混杂纤维复合材料模量增加效果明显降低。

(2) 不同混杂比的复合材料老化28 d后, 0°方向拉伸模量增加50%,90°方向拉伸强度降低26%,剪切强度降低28%,湿热对纤维界面性能影响较大。

(3) 碳纤维质量分数为30%的碳玻混杂纤维在0°和90°方向上树脂灌注速度比玻璃纤维分别降低13%和22%。