植物纤维汽车零部件的成型技术研究进展

赖 文,刘 伟,赵 勇,王庆林,袁子鑫

(广州汽车集团股份有限公司汽车工程研究院, 广州 511434)

0 前言

植物纤维复合材料早在二战时期就出现了,但由于植物纤维是天然产物,其结构复杂,有很多羟基,属于极性材料,和非极性塑料之间界面结合差,导致早期的植物纤维复合材料性能差,限制了材料的应用。20世纪90年代以来,植物纤维复合材料进入高速发展阶段,大自然中植物纤维储量巨大,可以开放获取,且可循环利用,成本低,在加入相容剂或者固化塑料后,相对于通用塑料,拉伸强度、弯曲强度和弯曲模量都有着大幅度的提高,使其在建筑装饰行业领域内应用广泛。欧洲汽车行业是较早在汽车内饰领域应用植物纤维复合材料作为门板等产品的原材料,此后,各大汽车品牌开始规模化应用植物纤维复合材料。

1 车用植物纤维复合材料的成型加工工艺

相对于传统车用塑料的注射成型加工工艺,车用植物纤维复合材料一般采用模压成型作为成型加工的工艺方法。笔者简要介绍麻纤维复合材料和木纤维复合材料的成型加工工艺。

1.1 车用麻纤维复合材料的成型加工工艺

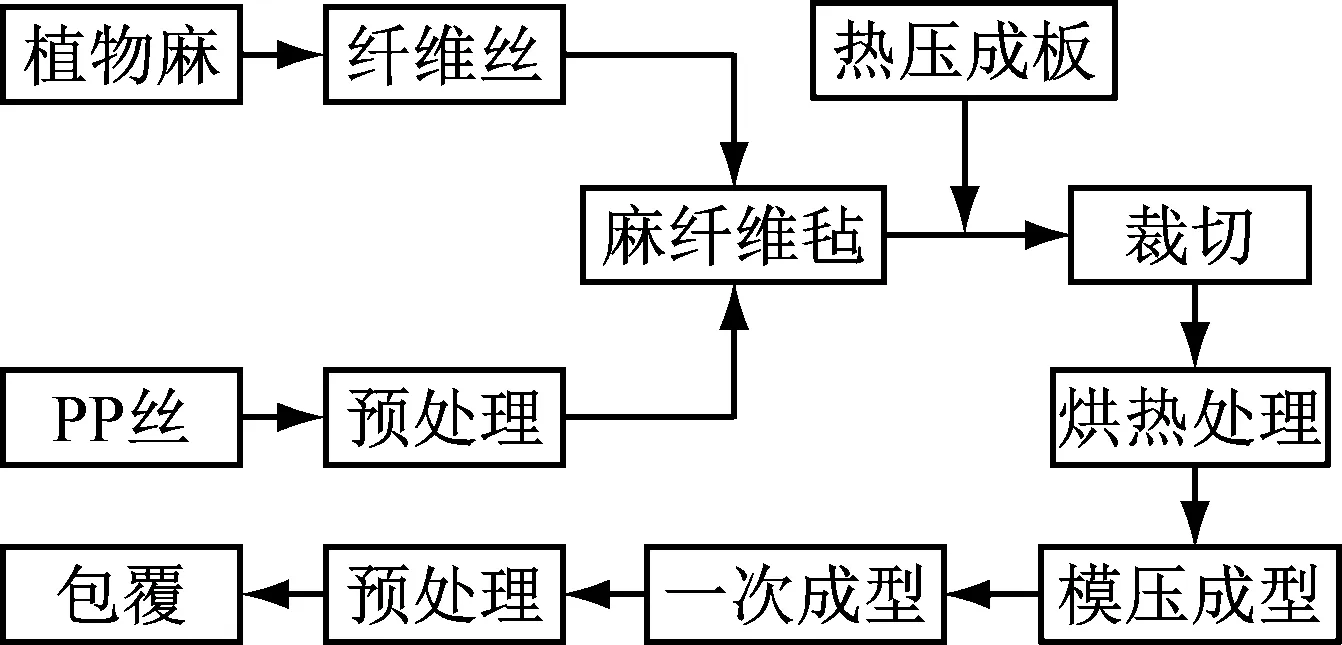

麻纤维复合材料是由质量分数为50%的麻纤维和质量分数为50%的丙纶纤维[聚丙烯(PP)]编制成毡,制品由纤维毡模压成型而成。制件的成型加工流程见图1。

图1 车用麻纤维复合材料成型加工流程

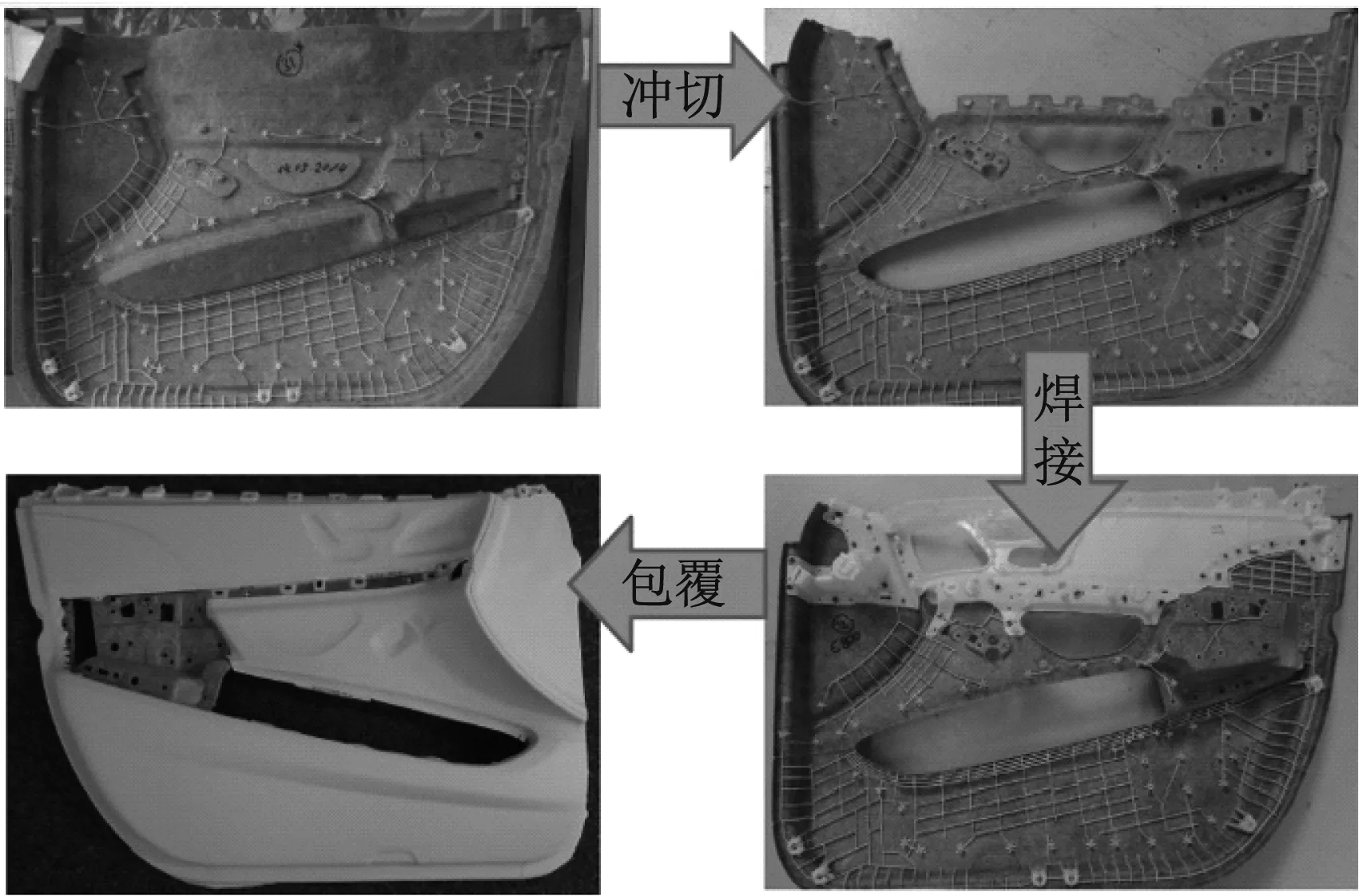

原麻纤维由于成本控制会有一定程度的落麻和下脚麻,使得麻的整齐度较差,纤维粗且脆,可纺性差,梳理时纤网的张力较低,无法正常成网加工非织造布。在麻纤维中加入回弹性好的PP纤维,弥补了麻纤维粗硬、弹性差、短绒多导致的纤网张力较低的缺陷,从而提高成网质量,不产生下坠、破洞等缺陷[1]。纤维毡成毡以后厚度为10~13 mm,为了方便运输,会先将纤维毡热压成纤维板,厚度在3~5 mm。纤维毡根据制品的形状初步裁切,裁切会保证材料完全填充模具,因此会有较多的边角料。裁切好的材料,放入热烘道中加热升温,热烘道的温度设置为200 ℃左右,这是根据PP纤维的熔点设置的温度,烘道的温度传递到麻纤维材料上为180 ℃左右;同时热烘道也是一个除去水的过程,避免成型产生气泡,影响制件的外观和性能。麻纤维毡的模压成型是冷模模压成型,制件外观一般会有织物包覆,当制件为平坦类、背面无复杂结构类产品时,可以将表面织物和纤维毡一起模压,模压成型中一步成型制品。当制件背面结构复杂时,由于麻纤维毡是冷模模压成型工艺,可以采用半模注射的方式成型背面结构,减少注塑模具和工序工时;或者采用二次注射的方式成型背面结构,这主要针对背面有着较多的成型结构的制件;当产品较大背面是较少的结构时,采用粘接的方式成型背面结构。当使用金属嵌件时,可以直接模压成型,不需要胶粘和二次注塑。图2是模压成型后裁切包覆成产品的过程。

图2 制件裁切包覆的过程

车用麻纤维复合材料采用了连续的长纤维针织成毡的方式,使得车用麻纤维复合材料的性能优于传统塑料。表1是车用麻纤维复合材料的性能表。

表1 车用麻纤维复合材料性能表

力学性能的提升意味着在保证足够强度的条件下,可以将制件尽可能做薄,减轻质量,这符合现下汽车轻量化的发展趋势,同时质量的减轻也意味着成本的降低。麻纤维原材料的成本较高,麻纤维复合材料的整个加工过程相对于传统注射成型加工工艺要复杂,前期资金的投入高于传统注射加工,同时原料的成本高和工序多的问题,单个制件成本也要高于传统的注射工艺。相对于传统材料,车用麻纤维复合材料会有较多的挥发性有机化合物(VOCs)[2],VOCs对人体有损害,是实际应用的关键参数,是需要重点关注的问题,如何较好控制车用麻纤维复合材料的VOCs是应用麻纤维复合材料和控制车用麻纤维复合材料的关键。车用麻纤维复合材料在实际应用中,会有车内气味较大的现象,这是麻纤维原料物质本身的特性,对于一部分消费者来说是无法接受的。对于裁切的边角料的利用率较低,加之原料成本较高,使得制件的成本较高,这也是各个厂商在应用中需要考虑的问题。车用麻纤维复合材料的应用工艺有十多年了,已经相当成熟,在国内有很多企业可以提供相关的原料和模具技术支持。目前,上海通用汽车有限公司已经在旗下英朗、科鲁兹等车型的门板嵌饰板上应用了麻纤维复合材料。

1.2 车用木纤维复合材料的成型加工工艺

木纤维相对于麻纤维,在自然界中的储量更多,更容易获取。车用木纤维复合材料的主体成分是质量分数为80%的木纤维和质量分数为20%的涤纶(PET)纤维。

车用木纤维复合材料和车用麻纤维复合材料都将纤维针织成毡,用于进一步的成型加工,图3是车用木纤维复合材料成毡的过程。

图3 车用木纤维复合材料成毡过程

木纤维的原料——碎木屑,会经过类似于人工造纸的过程,制成木纤维丝,使用黏合剂制得木纤维。木纤维经过烘干等处理,与PET纤维针织成纤维毡[3]。因为黏合剂的使用,木纤维复合材料成为热固性材料,所以成型加工工艺和热塑性的车用麻纤维复合材料有一定的差异[4]。

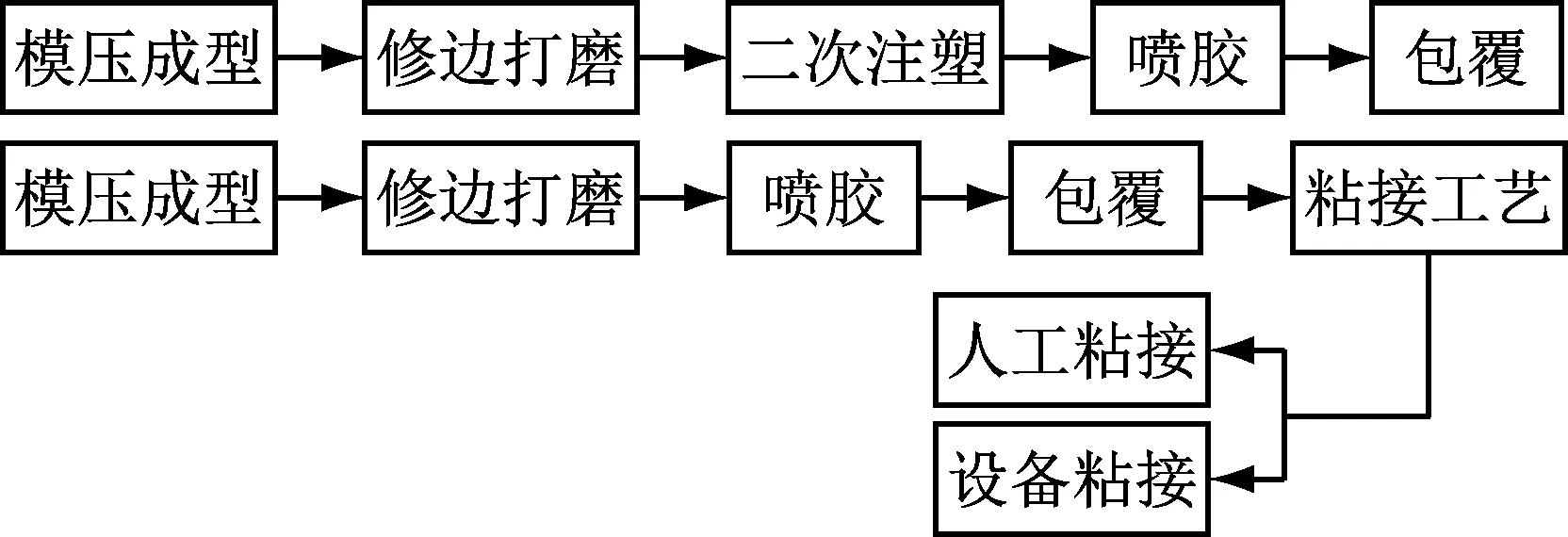

车用木纤维复合材料和车用麻纤维复合材料成型最大的不同是木纤维会采用热压成型制品,图4是车用木纤维复合材料模压成型工艺流程图。

车用木纤维复合材料热模压成型的温度为220 ℃左右,这是为了保证PET纤维的融化流动设置的,是比较符合实际生产的,温度过高、过低都会

图4 车用木纤维复合材料模压成型工艺流程图

影响产品性能:温度超过240 ℃,产品容易脆化;低于180 ℃,产品性能达不到要求。由于木纤维毡在生产、存放、运输过程中吸收了水分,所以热压过程中需要开模排气,以免造成产品后期表面不平或鼓包等现象。车用木纤维复合材料虽然相对于车用麻纤维复合材料的成型稳定性更好,但是对于背面的复杂结构依然无法有效成型。背面复杂结构类产品,背面结构可以采用粘接和二次注射的工艺,这都是和车用麻纤维复合材料类似的工艺,但是由于车用木纤维复合材料是热压成型,无法采用半模注射的方式成型背面结构。

车用木纤维复合材料的弯曲强度、冲击强度等力学性能要略差于车用麻纤维复合材料,表2是车用木纤维复合材料的性能表。

表2 车用木纤维复合材料性能表

在实际应用性能上,车用木纤维复合材料的气味性更小,更容易被消费群体接受。同时,车用木纤维复合材料的VOCs相对更小,对人体的影响更小。车用木纤维复合材料的单个制件成本要略低于车用麻纤维复合材料,尽管原料的成本更低,但是车用木纤维复合材料的成型加工工艺工序较多,带来了更多的成本。同时,车用木纤维复合材料的前期投入较高,因为整个加工过程有相对多的加工工序,也就意味着更多的加工设备。和车用麻纤维复合材料一样,车用木纤维复合材料也存在边角料利用率低的问题。目前,国内已有成熟的厂商提供车用木纤维复合材料,但还需要国外提供原料和技术支持。华晨宝马汽车有限公司在国产宝马上使用木纤维复合材料作为门板的原材料。

2 材料性能对比

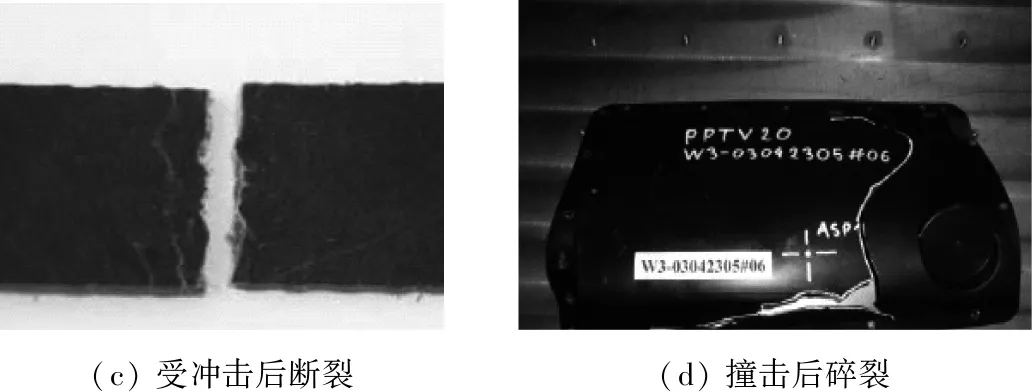

随着汽车工业的不断发展,节能、环保、安全、轻量化将成为未来汽车的主要发展方向,植物纤维复合材料和传统材料比,具有刚性大、强度高、质量轻等特点,表3是植物纤维和传统材料的性能对比。由表3可见:在产品减重效果、隔音效果和碰撞实验方面,植物纤维复合材料的优势很大,符合汽车行业节能、环保、轻量化的发展趋势。对比传统材料,植物纤维复合材料优势在于碰撞以后,没有碎片和锐边产生。

表3 植物纤维复合材料和传统材料性能对比表

图5是植物纤维复合材料和传统材料碰撞以后的对比图。由图5可见:植物纤维复合材料可以有效避免在碰撞以后,对人造成二次伤害。

(a) 受冲击后折弯(b) 撞击后变形

(c) 受冲击后断裂(d) 撞击后碎裂

图5冲撞对比图

3 结语

总体上来说,市场上现有植物纤维复合材料在平坦无复杂背面结构类的汽车内饰件上有着较好的应用前景;而通过改变植物纤维配方减少成型工序,降低植物纤维的材料的成本是未来的发展方向。