道路模拟试验技术在新能源汽车开发中的应用研究

白学文, 齐志会, 吴 艳, 刘 迁, 白文通

(北京航天发射技术研究所,北京 100076)

在新能源汽车开发的过程中,为了快速暴露车辆设计的缺陷,各开发阶段样车都需要开展整车耐久性试验。往常的做法都是通过整车实际道路试验发现问题,再将改进件搭载整车重复道路试验直至所有问题不再出现为止,整个试验验证周期较长,人力成本投入较高[1-2]。

为了减少对整车实际道路试验的依靠,提高产品试验场整车道路试验的通过率,在车辆开发过程中,需要通过其他方式来代替实际道路试验。目前,室内道路模拟试验是一种非常有效的试验手段,简单地说,就是将试验场的路面激励,通过试验台架加载到整车上,开展整车的耐久性试验,这样就实现了将道路试验向室内台架的转移[3]。整车室内道路模拟耐久性试验具有非常接近整车道路试验工况的特点,同时试验周期短,重复性好,能够提前发现整车耐久性的问题并验证解决效果,缩短开发周期[4-5]。

文中以两轴新能源冷链物流车整车耐久性试验为依托,借助车辆道路模拟试验台架系统,开展了道路模拟试验技术在新能源汽车开发过程中的应用研究,并通过了试验验证。验证过程中,通过试验系统的有效搭建,系统辨识模型的有效获取,以及迭代参数的合理设计,最终获取满足精度要求的路面激励信号,并用于整车耐久性试验,为后续指导车辆设计与改进奠定了一定的基础。

1 道路模拟试验技术

1.1 目标载荷谱的编辑技术

汽车以及零部件的实际服役周期往往很长,如果直接使用实际测量获取的原始载荷谱进行台架耐久性试验,那么试验周期将会十分漫长。因此,为了缩短试验时间,采取合理有效的载荷谱编制方法对实际测量获取的原始载荷谱进行加速处理是十分重要的。

道路载荷谱采集获取之后,首先需要对道路载荷谱进行分析和预处理,主要包括数据的平稳随机性分析、相关性分析、统计计算、选取最佳样本、数据异常点剔除、中心化处理、重采样和滤波等项目,然后开展载荷谱的加速处理,即目标载荷谱的编辑工作。

道路载荷谱的加速处理是基于损伤等效的时域损伤编辑法进行的,该方法直接以原始载荷-时间历程为对象,通过删除无损伤或者小损伤载荷对应的时间历程,在不改变损伤或牺牲部分损伤的基础上实现载荷谱的加速[6-8]。利用损伤等效原则对载荷谱进行编辑时,应遵循以下原则:

(1) 采用编辑后的载荷谱进行试验产生的(伪)损伤值与原载荷谱所产生的(伪)损伤值基本相同;

(2) 编辑后的载荷谱与原载荷谱对试验对象产生的(伪)损伤或失效模式基本一致;

(3) 编辑后的载荷谱与原载荷谱的功率谱密度接近;

(4) 编辑后的载荷谱与原载荷谱的相位一致;

(5) 编辑后的载荷谱应能够满足道路模拟试验系统的信号迭代要求。

1.2 系统辨识技术

系统辨识就是通过测取研究对象在人为输入作用下的输出响应,或正常运行时的输入输出数据记录,加以必要的数据处理和数学计算,估计出对象的数学模型[9-10]。

文中阐述的道路模拟试验系统采用的控制方法是目前国际上进行道路模拟试验普遍采用的RPC(Remote Parameter Control)法,属于频域辨识方法,即采用相关分析估计系统的脉冲响应函数或用输入输出的互功率谱与输入信号的自功率谱相除估计系统的频响函数,可以不对系统进行参数化,因此,也称为非参数系统辨识。辨识完成后即为定值,在后续的迭代中也保持不变,主要是通过模拟迭代的方法消除非线性因素和有色噪声的影响[11-13]。

频率响应函数是线性系统在频域中动态特性的描述,它既可以通过理论分析方法由系统的传递函数求出,也可以由动态特性试验方法得到。而对于文中阐述的道路模拟试验系统而言,用理论分析方法是很难得到的,而是使用试验方法来求得频率响应函数,其最终结果多为频率响应数据或是曲线,即系统的非参数型数学模型[14-15]。

系统频响函数的计算表达式为

H=Rxy(noise,response)/Rxx(noise)

(1)

式中:x为系统的输入(白粉噪声);y为输入x时在轴头测量的响应信号;H为系统的频响函数矩阵;Rxy(noise,response)为输入信号(白粉噪声)与对应响应信号之间的互功率谱密度矩阵;Rxx(noise)为输入信号(白粉噪声)的自功率谱密度矩阵[16]。

对于道路模拟试验系统,试验时的输入数据是由上位机生成并由下位机执行,与系统响应的采样数据相比,干扰是很小的。所以,道路模拟试验系统频率响应函数的估计采用输出有干扰时的估计模型,即通常所说的H1频响函数估计技术。

1.3 路谱迭代技术

假设期望响应信号为yD(t),H(f)为通过选择合适的系统激励信号获得了辨识精度较高的系统频响函数。

迭代流程如图1所示。

图1 迭代算法流程图Fig.1 Iterative algorithm flow chart

迭代算法的数学表达如下所示:

设响应y0(t)与期望响应yD(t)的偏差为

ε0(t)=yD(t)-y0(t)

(2)

偏差谱为

E0(f)=FFT-1[ε0(t)]

(3)

据此求出驱动谱的修正谱

ΔX0(f)=H-1(f)E0(f)

(4)

然后确定驱动信号的时域修正值

Δx0(t)=FFT-1[ΔX0(f)]=

FFT-1[H-1(f)·E0(f)]

(5)

进而得到新的驱动信号

x1(t)=Δx0(t)·α+x0(t)

(6)

为防止驱动信号超限引起设备故障,Δx0(t)前乘以一个小于1的因子α(称为衰减系数或反馈系数), 0<α<1。

用新的驱动信号x1(t)激励系统, 测量响应y1(t)并计算偏差

ε1(t)=yD(t)-y1(t)

(7)

同时进行迭代误差判断,当迭代精度满足要求之后,迭代停止,否则重复迭代过程,继续迭代,直到满足给定的精度为止,最终得到用于最后试验所用的驱动信号。

2 某型号新能源汽车整车室内道路模拟耐久性试验应用实例

整车室内道路模拟耐久性试验包括道路载荷谱的采集、目标载荷谱的编辑、系统辨识、路谱迭代和台架耐久性试验。首先,在试验场开展整车道路载荷谱的采集工作,获取整车道路载荷谱;其次,利用目标载荷谱编辑技术对原始道路载荷谱进行处理,生成用于路谱迭代的目标载荷谱;然后,基于上述获取的目标道路载荷谱开展道路模拟迭代试验,获取符合精度要求的路面激励信号,包括系统辨识工作和路谱迭代工作;最后,按照客户的里程要求,利用生成的路面激励信号开展整车台架耐久性试验。具体流程如图2所示。

图2 整车道路模拟耐久性试验流程Fig.2 Test process of vehicle road simulation durability test

2.1 道路载荷谱的采集

文中选取两轴新能源冷链物流车(车辆为满载状态)为试验对象,在通州汽车试验场开展道路载荷谱的采集。传感器类型包括加速度、位移和应变,用于迭代控制和迭代监测,其中迭代控制点的选取应对路面不平度比较敏感,这样有利于提高信号的信噪比,同时还应靠近振动台上的作动器位置,将来有利于再现道路模拟试验;迭代监测点的选取应考虑车辆设计的薄弱点,可参考仿真计算结果和实际道路试验结果,将来有利于指导和改进设计。文中选取车辆轴头加速度测点为迭代控制点,其余测点为迭代监测点。

2.2 目标载荷谱的编辑和生成

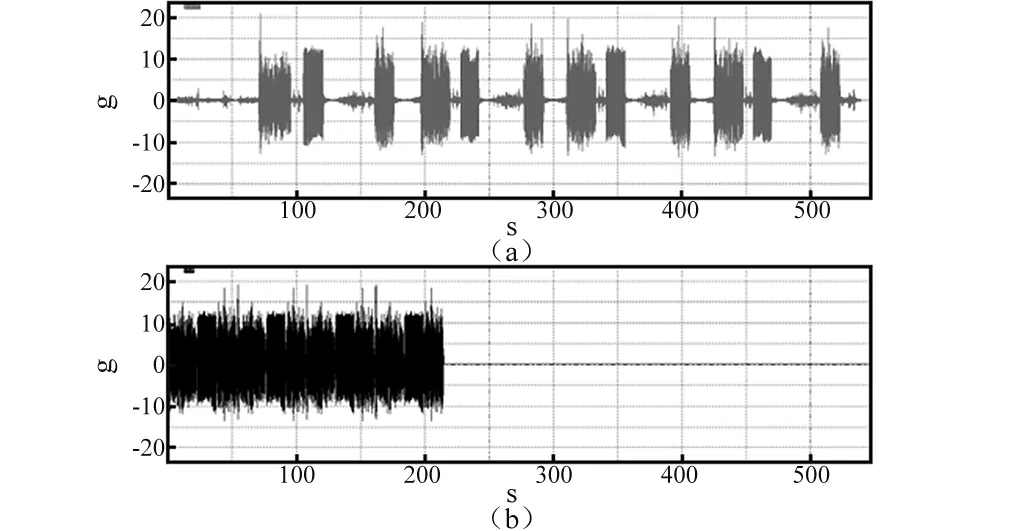

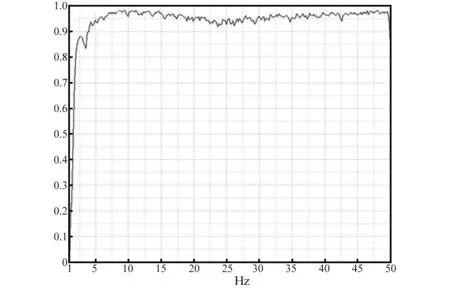

按照2.1阐述的原则,利用LMS Tecware软件开展目标载荷谱的编辑工作,载荷谱编辑前后的对比如图3~图5所示。

图3 载荷谱编辑前后时域曲线对比图例Fig.3 Comparison of time-domain curves before and after load spectrum editing

图4 载荷谱编辑前后PSD曲线对比图例Fig.4 Comparison of PSD curves before and after load spectrum editing

图5 载荷谱编辑前后累计伪损伤对比图例Fig.5 Comparison of cumulative pseudodamage curves before and after load spectrum editing

2.3 系统辨识模型的输出

2.3.1 辨识参数的设置

辨识过程中,合理的选择系统辨识的输入信号是保证辨识精度的重要环节,为了使系统可辨识,输入信号必须满足一定的条件。最低要求是:在辨识时间内试件必须被信号持续激励,或者说,在试验期间,输入信号必须充分激励试件的所有模态,这就是一个关于辨识输入信号的最优设计问题。在进行辨识参数设置时,需要重点关注的是:①辨识信号的强度应与实际路面激励信号的强度接近,即信号的标准方差值应基本接近;②信号的衰减速度不宜过快,衰减系数一般取0.5~1.0。

2.3.2 辨识模型的评价

对于一个随机振动系统,为了评价输入信号与输出信号的因果性,即系统的响应y(t)中有多少成分是有激励x(t)产生的,可以用相干函数来表示。工程上,当在所关心的频率范围内相干函数的值大于0.7就表明输入输出之间有良好的线性关系。辨识结果如图6所示。

图6 各通道相干函数曲线Fig.6 The coherent function curves of each channel

2.3.3 辨识模型的输出

按照上述辨识参数设置的原则,开展系统辨识工作,获取符合要求的系统频响函数,各通道的频响函数曲线如图7所示。

图7 各通道频响函数曲线Fig.7 The frequency response function curve of each channel

2.4 迭代结果的输出

2.4.1 迭代参数的设置

迭代过程中,需要对迭代参数误差反馈值进行设置,为防止迭代过程发散导致驱动信号超限,引起设备故障,误差反馈值要根据试验的收敛情况决定增加或者减小,如果第n次的收敛效果比第n-1次的收敛效果好,可以适当增加误差反馈值,反之,需要减小误差反馈值,误差反馈值即为上述提到的衰减系数或反馈系数α。

2.4.2 迭代结果的评价

本试验使用的迭代精度计算方式为均方根值定义,按这种定义,将测量值的均方根值与目标值的均方根值之间的比值作为判定标准,并观察其接近于100%的程度来判断各通道是否收敛

(8)

每次迭代后,在有效数据长度上计算相对精度,当相对精度满足预定精度时,即停止迭代,本试验的预定精度要求为95%≤V≤105%。

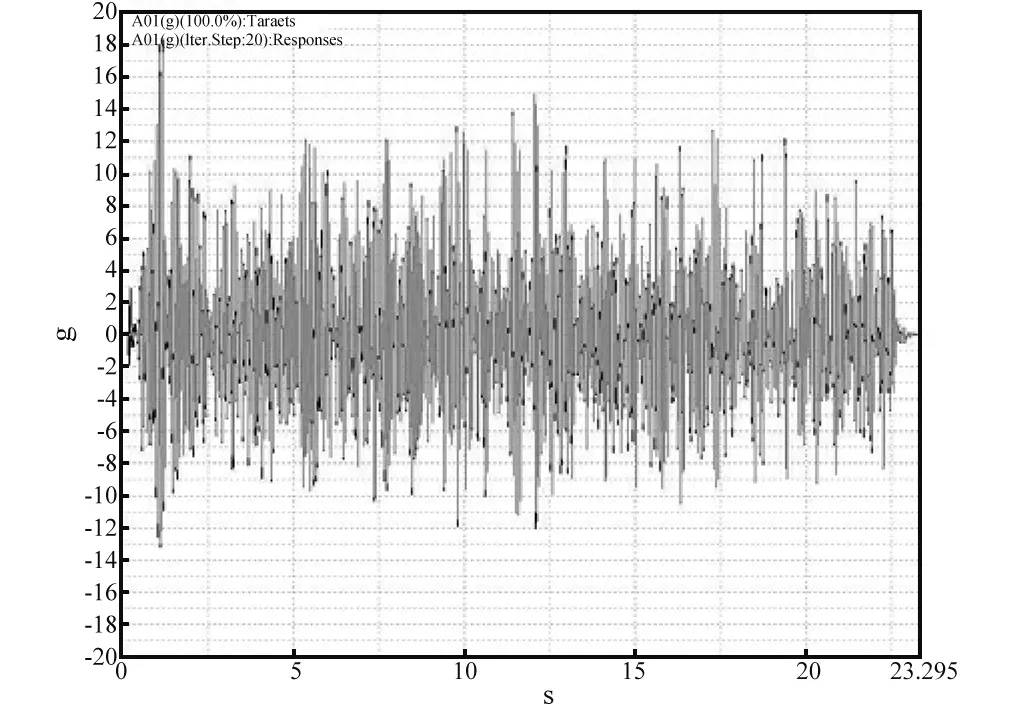

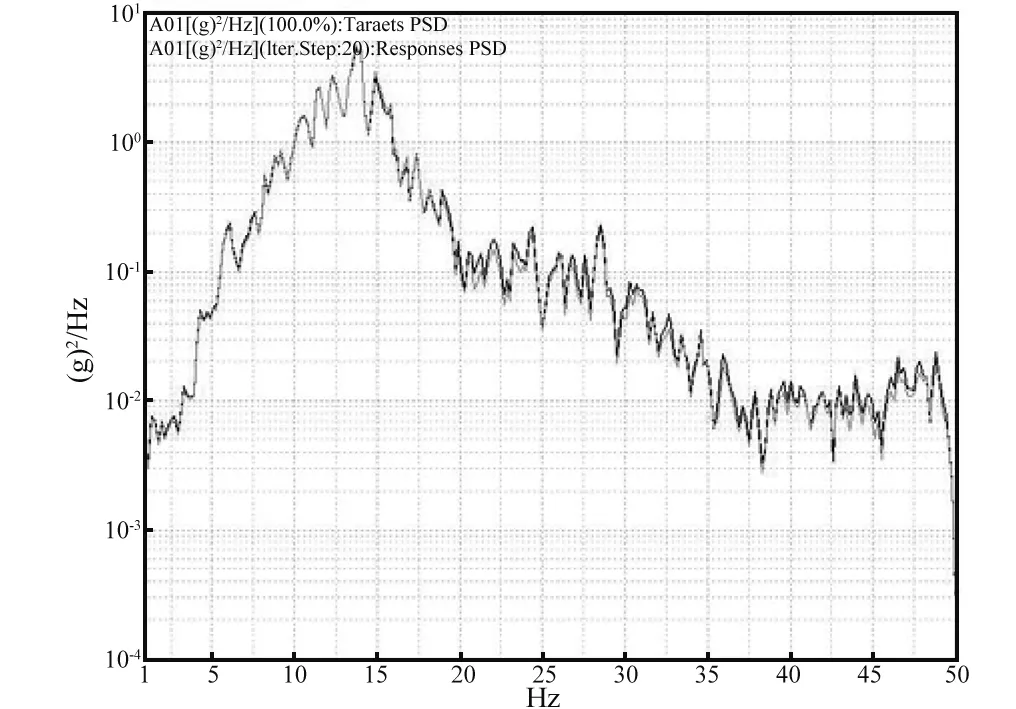

2.4.3 迭代结果的输出

系统辨识之后,按照迭代参数设置原则进行参数设置,并利用上述获取的辨识模型和目标道路载荷谱开展道路模拟迭代试验,迭代结果如图8~图10所示,从图8~图10中可以看出,系统经过了20次迭代,达到了预定精度要求,获取的驱动信号可以用于后续的台架耐久性试验。

图8 迭代结果Fig.8 The iteration results

图9 目标信号与测量信号时域波形对比图例Fig.9 The time domain waveform comparison curve of the target signal and the measurement signal

图10 目标信号与测量信号PSD能量分布对比图例Fig.10 The PSD energy distribution comparison curve of the target signal and the measurement signal

2.5 台架耐久性试验

利用上述迭代试验获取的驱动信号开展被试车辆的耐久性试验,本试验的里程要求为6 000 km,试验过程中,按照被试车辆的实际使用工况进行分级试验,分级情况如表1所示。

表1 台架试验分级情况统计表

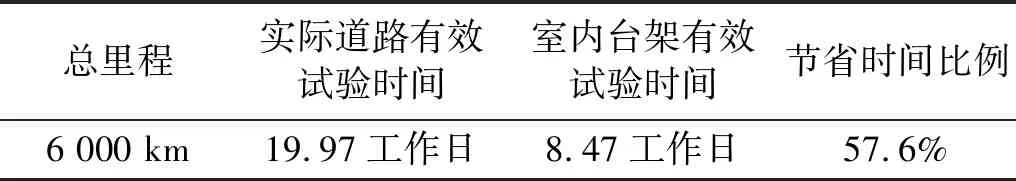

按照每天6 h的有效时间计算,实际道路有效试验时间与室内台架有效试验时间对比分析情况,如表2所示。

表2 道路试验与台架试验对比分析表

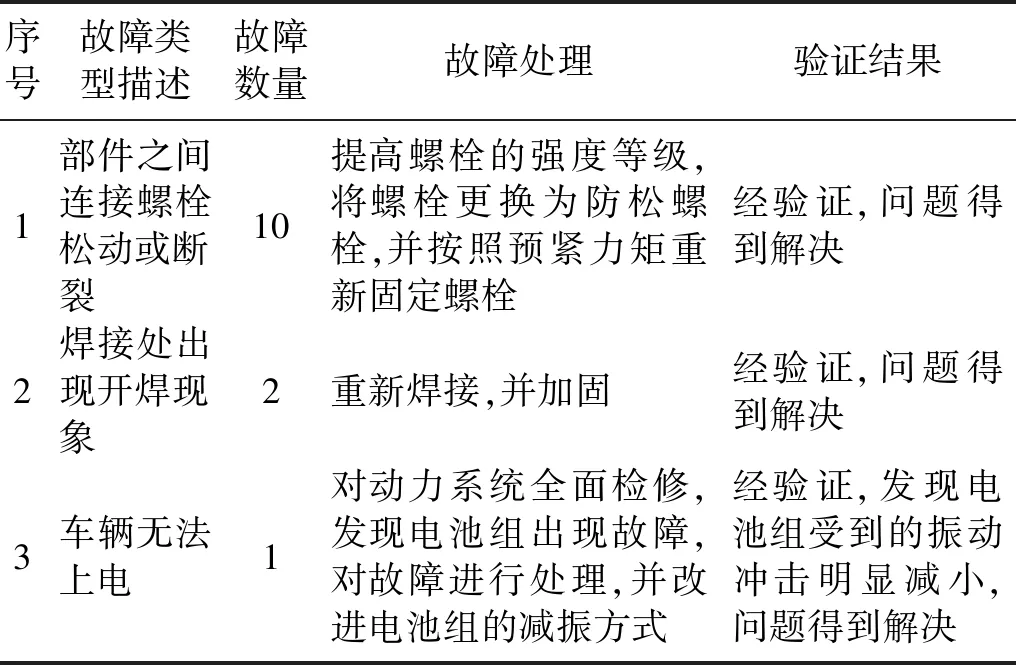

在开展被试车辆台架耐久性试验的过程中,需要对被试车辆的故障进行记录,并与实际道路试验进行对比,经对比,两种试验方式的故障类似,故障情况见表3所示。

表3 台架耐久性试验故障统计表

通过整车室内台架耐久性试验,快速地暴露了被试车辆的设计薄弱环节,经过改进,迅速得到有效验证,大大地缩短了整个试验验证周期,解决了新能源汽车实际道路试验带来的研发效率低下、投入成本高昂的问题。

3 结 论

文中通过实际项目的试验研究,从道路载荷谱的采集、目标载荷谱的编辑、系统辨识、迭代试验和耐久性试验等几个方面,系统地阐述了道路模拟试验技术在新能源汽车开发过程中的应用,从最终台架耐久性试验结果与相同车辆实际道路耐久性试验结果对比发现,零部件的失效模式类似,失效发生的里程也基本接近,因此,可以得出以下结论:

(1) 整车室内台架耐久性试验可以根据被试车辆的实际使用工况进行分级试验,快速有效地验证车辆开发不同阶段、不同使用工况下整车及底盘系统的结构强度,大大缩短车辆的开发与验证时间。

(2) 通过对道路模拟试验技术在新能源汽车开发中的应用研究,为提高新能源汽车开发效率提供了有效的技术支撑。