基于EEMD和单通道盲源分离的齿轮箱复合故障诊断研究

史云林,郝如江,安雪君

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

0 引言

齿轮箱的状态监测和故障诊断,对防止突发事故的发生和维持机械设备正常运行具有重大的意义[1]。在齿轮箱故障诊断研究中,大多是对齿轮箱的单一故障进行分析与诊断,目前对齿轮箱复合故障的研究较薄弱[2]。盲源分离(BSS)方法在机械设备故障诊断及状态监测中已获得成功应用。但是该方法大多局限于观测信号数目(传感器个数)需多于或等于源信号数目。实际情况中,由于成本问题,以及受监测环境所限,会出现仅能对其进行单通道监测的状况[3-4]。毋文峰等[5]将经验模态分解(EMD)与盲源分离结合用于机械故障诊断,实现单观测通道下机械振动信号盲分离。但是EMD分解存在模态混叠现象,而且在含有噪声的情况下效果不太好。李晓辉等[6]将总体经验模式分解(EEMD)和单通道盲源分离算法应用于轴承的单故障特征提取,但是对齿轮箱复合故障的提取还有待研究。针对以上问题,提出一种基于EEMD和单通道盲源分离的齿轮箱复合故障诊断算法,能有效提取齿轮箱的复合故障特征。

1 EEMD原理及IMF分量选择标准

1.1 EEMD原理

EEMD算法全称总体经验模式分解,为改进的EMD算法,不仅能有效抑制模态混叠现象,得到更有意义的IMF分量,而且能将原一维观测信号分解成多维,为实现信号的盲源分离创造条件[7]。EEMD算法步骤如下:

(1)将采集的信号x(t)中添加均值为零,标准差为常数的随机白噪声,得到含噪信号xi(t),随机白噪声的标准差一般为采集信号标准差的0.1~0.2倍。

(2)对xi(t)进行EMD分解,得到K个IMF分量。

(3)重复进行步骤(1)和(2)各N次,每次添加的白噪声序列不相同。

(4)由于不相关随机白噪声序列的统计均值为零,对相应的IMF分量相加取均值,消除各个IMF分量的噪声成分,得到EEMD分解后的IMF分量。

式中,i=1,2,…,N;j=1,2,…,K。cj(t)为经EEMD分解得到的第j个IMF分量,N为添加白噪声的次数,一般情况下取50或100。

1.2 峭度标准

峭度K是归一化的四阶中心矩,作为一个无量纲参数,反映了振动信号的分布特性[8],其定义为

式中,μ和σ分别为信号x的均值和方差,E(x-μ)4表示四阶数学期望值。

峭度特征与系统转速、尺寸、载荷无关,对冲击信号特别敏感。当齿轮箱的齿轮或轴承发生故障,引起机械冲击时,峭度值随之增大。峭度值的大小也从一个侧面反映了故障的严重程度[9-10]。

1.3 相关系数标准

相关系数用来测定变量之间的相关程度。假设两个变量X和Y,相关系数可以表示为

式中,Cov(X,Y)是两个变量X和Y的协方差;D(X)、D(Y)分别为变量X和Y的方差,相关系数的取值范围是[-1,1]。相关系数越大说明两个变量的线性相关程度越高。

2 盲源分离算法

盲源分离算法有很多,采用基于特征矩阵联合对角化(JADE)的盲源分离算法[11]。由多通道信号x(t)=[x1,x2,…,xN]构建的一系列四阶累积量矩阵近似对角化,以确定分离矩阵W,从而实现对独立信源s(t)=[s1,s2,…,sN]的合理估计y(t)=Wx(t)。在计算四阶累积量之前,必须先对混合信号进行预白化,即经过一个线性变换Q,使得混合信号的各分量互不相关,得到白化后的信号z(t)=Qx(t)。白化Λ(M)信号的四阶累积量矩阵为

此式说明,用V阵对矩阵Cz(M)作二次型处理可以得到对角矩阵。任意选择p个不同的N×N维矩阵Mp,计算各N×N维矩阵下的四阶累积量矩阵。最后将这些累积量矩阵组合成一个大的矩阵Cz(Mp),然后采用联合近似对角化方法对Cz(Mp)进行对角化,得到正交分离矩阵U。综上所述可以得到分离矩阵,W=UTQ。JADE算法步骤简要归纳如下[12]:

(1)对多通道信号x(t)中心化,并作白化处理,得到z(t)=Qx(t)。

(2)联合近似对角化z(t)的四阶累积量矩阵Cz(Mp),得到酋矩阵U。

(3)计算分离矩阵W=UTQ。

(4)求得源信号s(t)的估计y(t)。

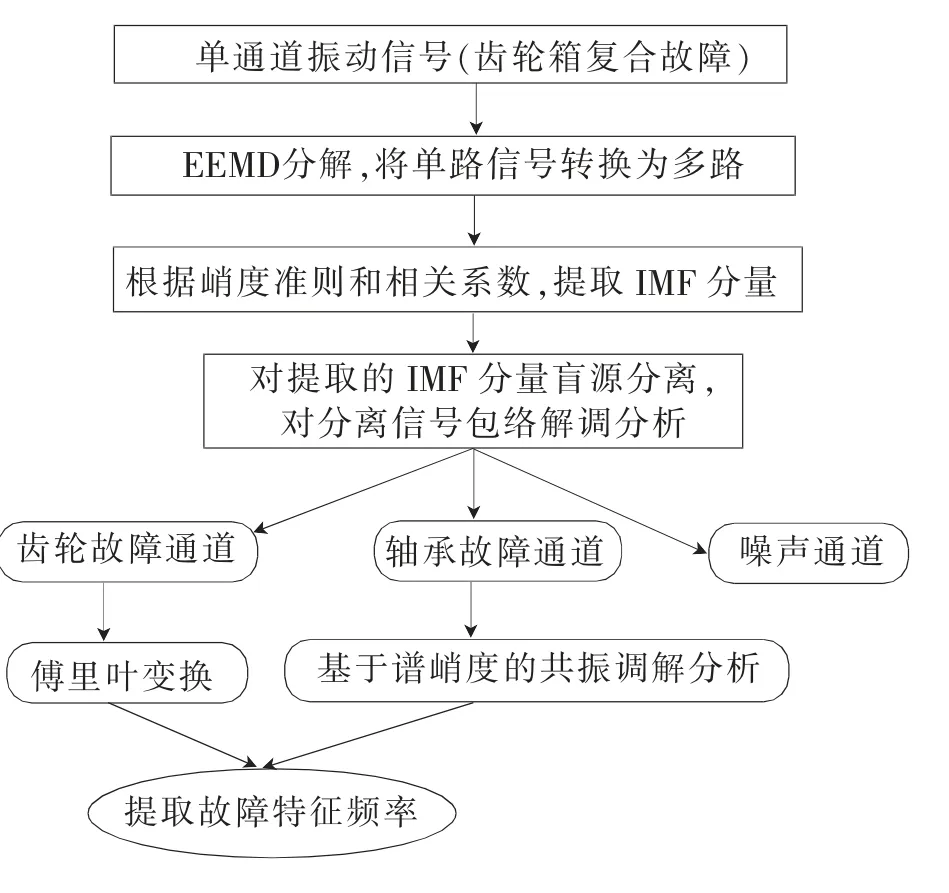

图1 齿轮箱复合故障诊断流程图

3 齿轮箱复合故障诊断流程

齿轮箱的复合故障为齿轮故障和轴承故障的复合,其中还有噪声干扰。基于本文算法,齿轮箱复合故障诊断的流程如图1所示。

4 实验验证

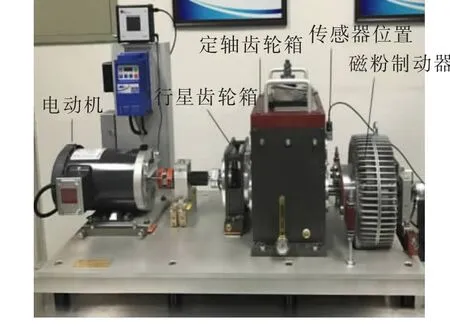

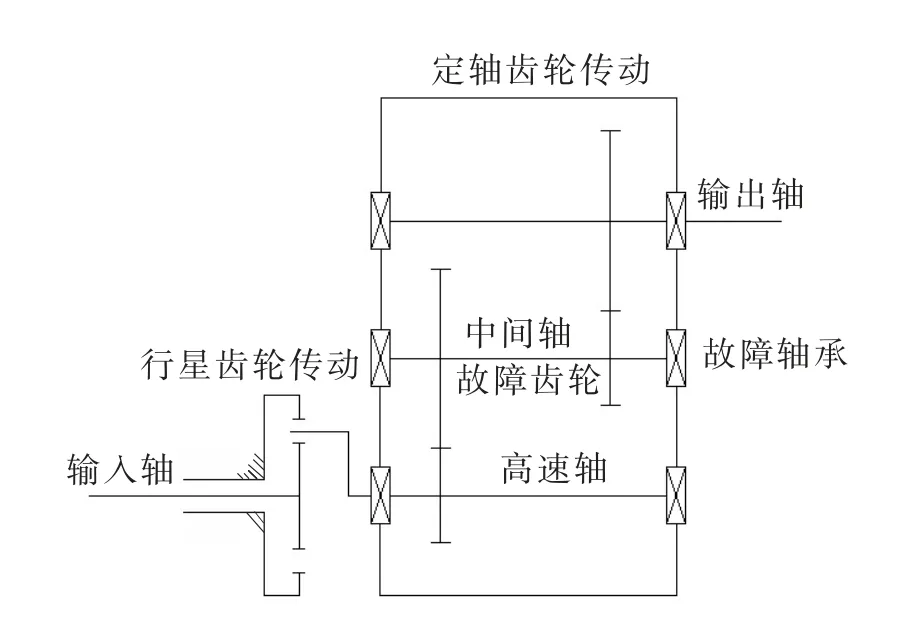

为验证所提方法的可行性及有效性,在齿轮箱实验台上进行了实验验证。实验台为美国DDS实验台,如图2所示,实验台从左至右依次为电动机,行星齿轮箱,定轴齿轮箱,磁粉制动器。其中齿轮传动简图如图3所示。

图2 齿轮箱实验台

图3 齿轮传动简图

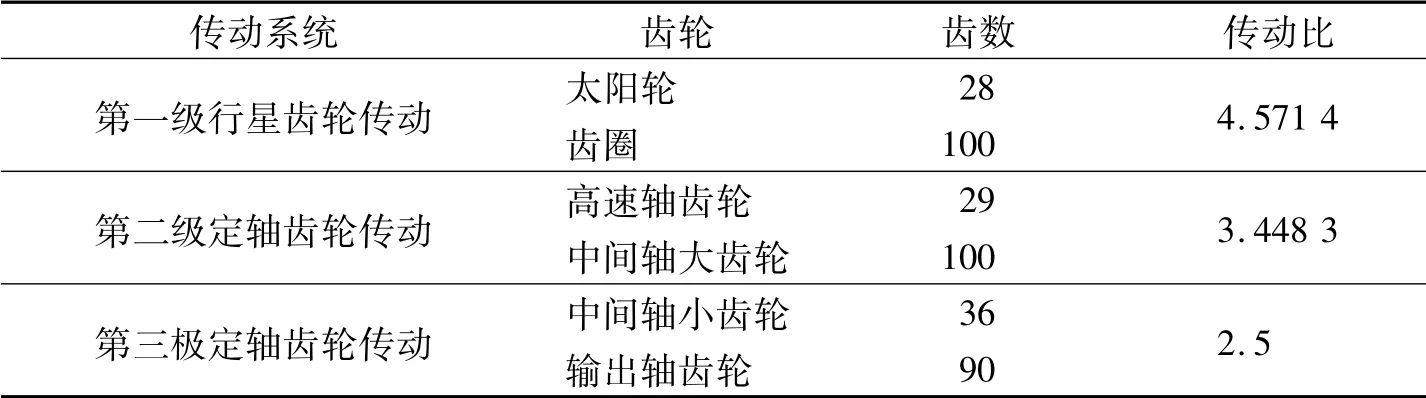

齿轮传动为三级传动,各级传动齿轮齿数及传动比如表1所示。

表1 各级传动齿轮齿数及传动比

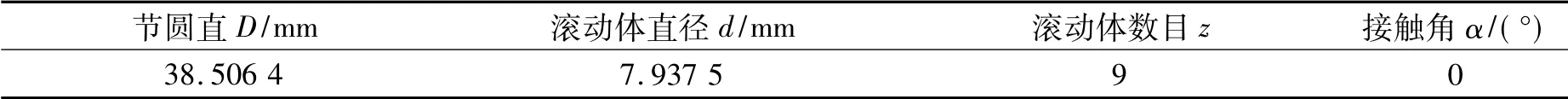

齿轮箱故障采用齿轮缺齿和轴承内圈故障的复合,故障设置在中间轴上,可参见图3。其中轴承型号为ER16K,轴承的几何参数如表2所示。在轴承内圈加工点蚀故障,点蚀的直径为1 mm,深0.5 mm。

表2 轴承的几何参数

用单个加速度传感器采集齿轮箱振动信号,传感器布置在故障轴承轴承座的上方。

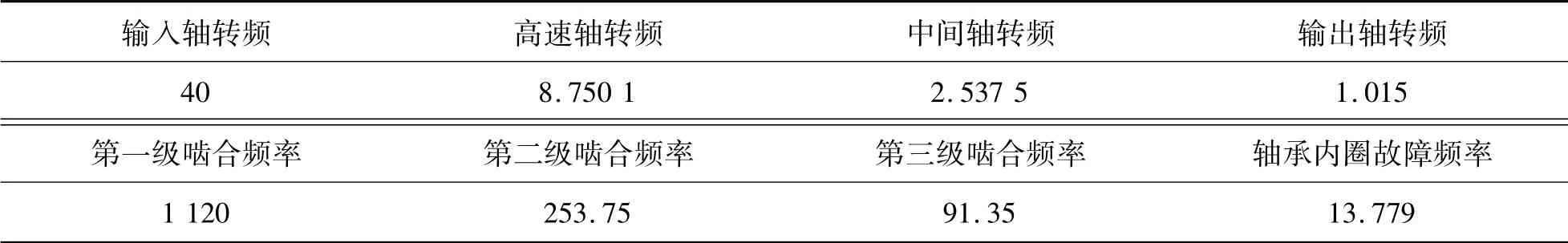

设定实验台电动机转速为2 400 r/min,负载调节磁粉制动器显示为1.8 A,计算传动系统中的轴的转频、齿轮啮合频率、轴承内圈故障频率如表3所示。

表3 传动系统中相关频率 Hz

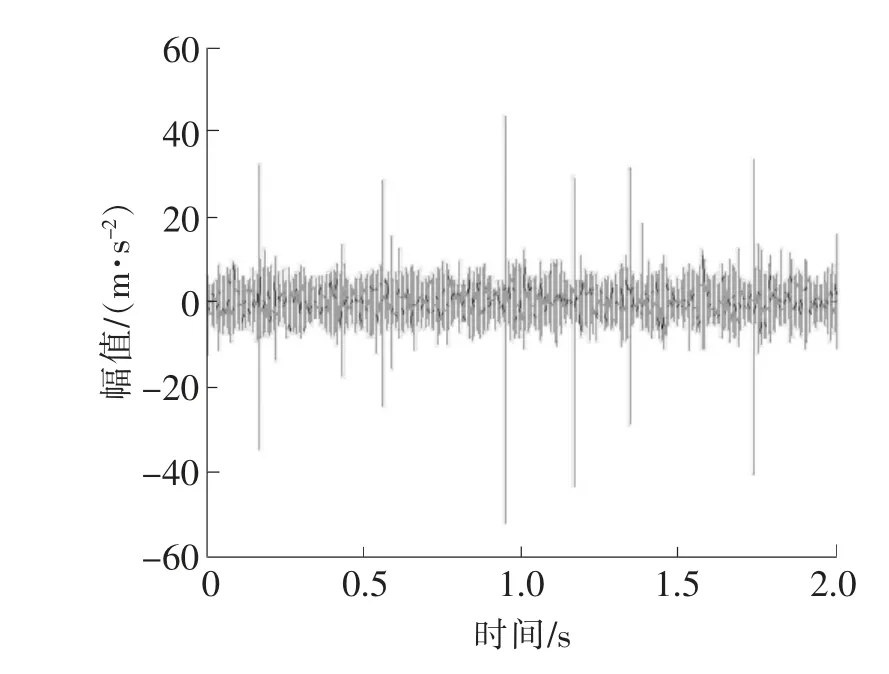

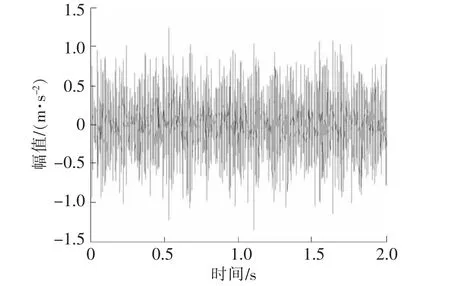

用DASP振动信号采集仪采集振动信号,采样频率为25 600 Hz,采样时间为10 s,取前2 s数据进行分析。得到的故障齿轮箱时域波形如图4所示,对信号进行包络后的频谱如图5所示。在相同条件下,测得正常齿轮箱信号时域图如图6所示,对信号进行包络后的频谱如图7所示。

图4 故障信号时域图

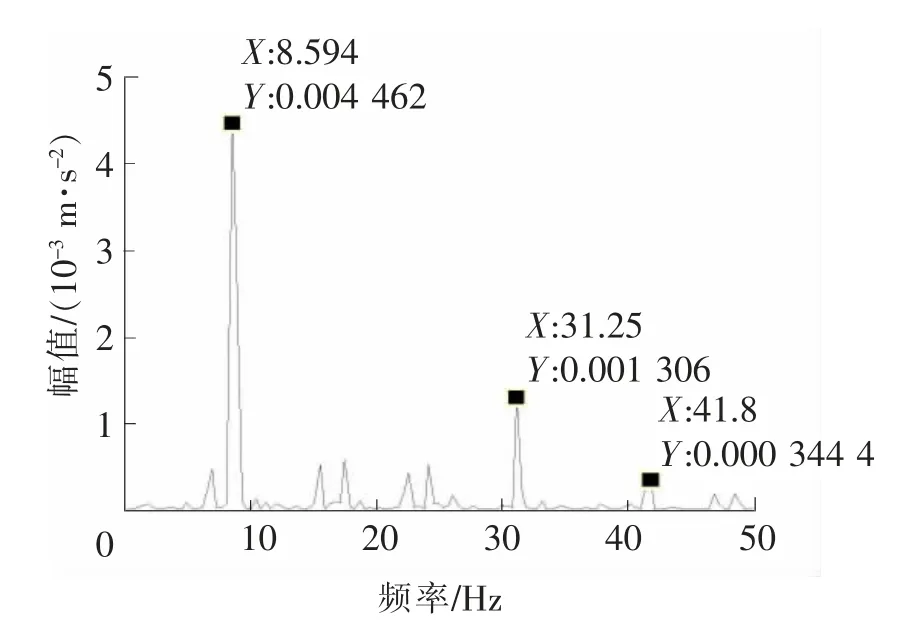

图5 故障信号包络频谱图

图6 正常信号时域图

图7 正常信号包络频谱图

通过图4和图6的对比,可知从图4中可以看到信号有明显的冲击成分,初步分析传动系统中某一齿轮存在断齿故障。图5中含有高速轴转频8.984 Hz(理论值8.75 Hz),输入轴的转频40.63 Hz(理论值40 Hz),其中17.58 Hz为高速轴的二倍频。图7中也含有高速轴转频8.594 Hz(理论值8.75 Hz),输入轴的转频41.8 Hz(理论值40 Hz),两者的差为31.25 Hz。通过图5和图7的对比可知,在故障信号和正常信号中,高速轴转频和输入轴转频的幅值都很高,它们为故障信号中的主要噪声干扰。故障特征被噪声湮没,难以辨别。对故障信号进行EEMD分解得到8个IMF分量,如图8所示。

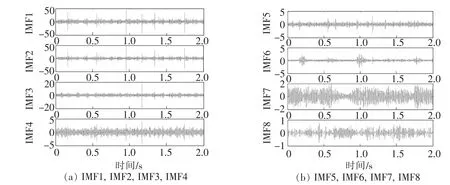

图8 EEMD分解IMF时域图

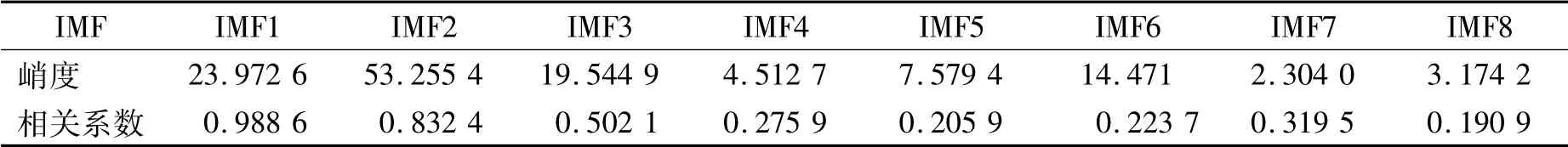

计算各IMF分量的峭度值,各分量和故障信号的相关系数如表4所示。

从表4中可得前3个IMF分量和第6个IMF分量的峭度值较大,前3个IMF分量和故障信号的相关系数较大,综合峭度和相关系数计算结果,选择IMF1、IMF2、IMF3这3个信号进行盲源分离。对盲源分离后重构的信号进行包络谱分析,得到包络后的频谱如图9所示。

表4 各IMF分量选择标准计算结果

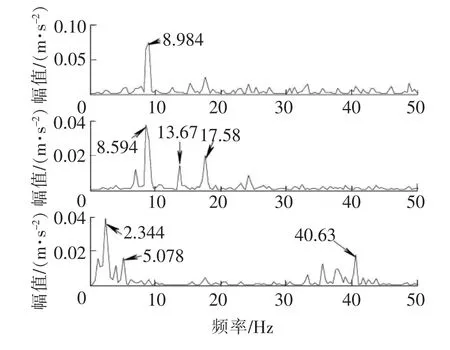

图9中第一通道主要频率为高速轴转频8.984 Hz(理论值8.75 Hz),为噪声通道。第二通道中可以看到轴承内圈故障频率13.67 Hz(理论值13.779 Hz),为轴承故障通道。同时也有高速轴转频8.594 Hz及其二倍频17.58 Hz的干扰。第三通道中,可以看到中间轴转频2.344 Hz(理论值2.537 5 Hz)及其二倍频5.078 Hz,为齿轮故障通道,可以判断中间轴上某一齿轮存在断齿故障。同时可以看到40.63 Hz约为输入轴转频(理论值40 Hz),为噪声干扰。为了进一步确定中间轴上哪一个齿轮存在故障,对第三通道做频谱分析,如图10所示。

图9 盲源分离后的包络频谱图

图10 第三通道频域图

从图10中可以看到,第三级定轴齿轮传动的啮合频率91.41 Hz(91.35 Hz),并且可以找到它的二倍频183.2 Hz、三倍频274.6 Hz。由此可以判断中间轴上的小齿轮发生断齿故障。从频域图中还可以看到40.63 Hz为输入轴转频,129.7 Hz和132 Hz为第三级啮合频率91.41 Hz和输入轴转频40.63 Hz的累加频率,被中间轴转频2.344 Hz调制而成,253.9 Hz为第二级啮合频率(253.75 Hz),这些为干扰噪声。

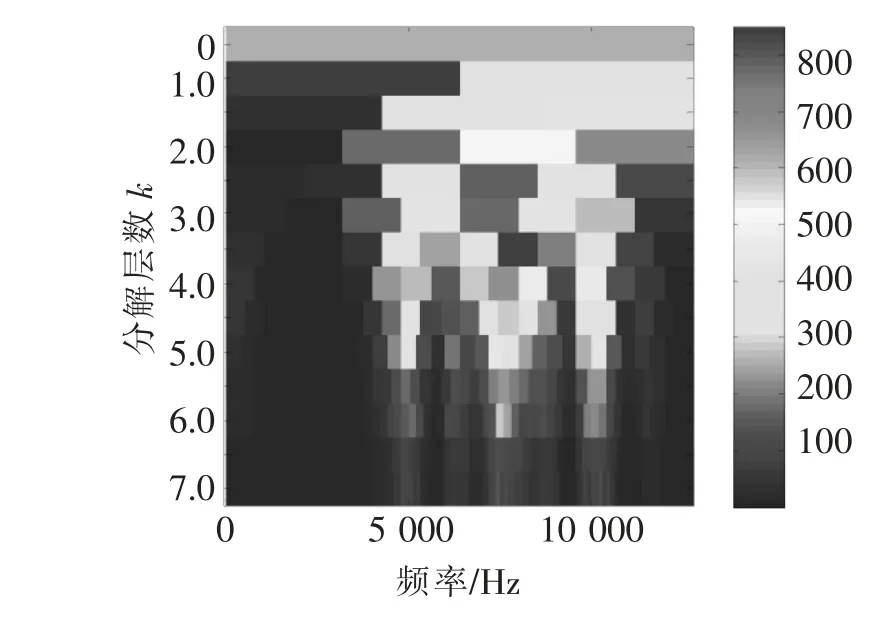

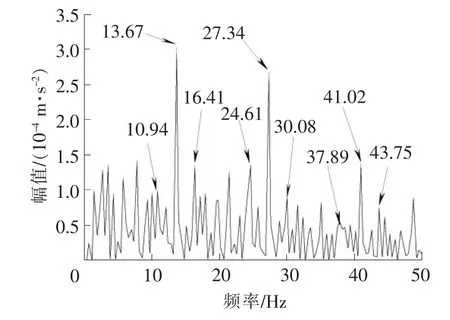

为了进一步确定轴承故障,对第二通道做基于谱峭度的共振解调分析。第二通道的谱峭度图如图11所示,谱峭度值最大时所对应的中心频率fc=8 000 Hz,带宽Bw=1 066.67 Hz。用该共振带参数设置切比雪夫带通滤波器,滤波以后结合Hilbert变换对该通道振动信号包络频谱分析。包络之后的频谱如图12所示。从图12中可以看到轴承内圈的故障频率13.67 Hz(理论值13.779 Hz),及其二倍频27.34 Hz,三倍频41.02 Hz。还可以看到围绕内圈通过频率及其谐波,间距为中间轴转频2.74 Hz(理论值2.537 5 Hz)的调制边带。由此可以判断中间轴上轴承内圈发生故障。

图11 第二通道谱峭度图

图12 带通滤波后的包络频谱图

5 结论

研究表明,基于EEMD和单通道盲源分离的齿轮箱复合故障诊断方法,在使用单个加速度传感器和含有噪声干扰的条件下,可以实现对齿轮和轴承复合故障特征的分离以及提取。其中EEMD分解后,通过峭度和相关系数能有效地提取IMF分量,盲源分离将不同故障类型和噪声分离开,结合谱峭度图和共振解调技术提取轴承微弱故障,通过实验验证了该方法的有效性。