高含硫天然气脱酸气装置提效降耗优化

商剑峰 邱 敏 姬忠礼

1.中国石化中原油田普光分公司 2.中国石油大学(北京)机械与储运工程学院

0 引言

图1 脱酸气工艺ProMax稳态仿真模型图

天然气脱酸气装置是天然气净化过程的重要组成部分,多采用醇胺溶液吸收硫化氢(H2S)和二氧化碳(CO2)等酸气[1]。因富胺液再生需消耗大量低压蒸汽,导致脱酸气工艺能耗约占天然气净化过程总能耗的50%~60%[2-4],是节能降耗的重点装置。中石化普光天然气净化厂脱酸气装置采用MDEA溶液吸收酸气,在实际运行时,净化气中H2S和CO2含量均显著低于设计值,在达到净化气质量要求的同时,也降低了产气量。为了提高经济效益即提高产气量、降低能耗,有必要对该工艺主要操作参数进行分析、优化[5-6]。

已有吸收过程研究表明,气态H2S与CO2传质进入液相与MDEA发生反应,其中,H2S与MDEA为瞬间酸碱质子反应,反应速率很快;CO2则不与MDEA直接反应,而是与H2O反应形成HCO3-,MDEA只起到催化作用,二者反应速度为伪一级,远小于H2S[7-8]。H2S与CO2在反应速率上的显著差异使MDEA吸收H2S具有选择性。MDEA对酸气的吸收效果主要受化学反应速率、气液传质速率和汽液相平衡下溶解度等方面影响与制约[9-11]。与此相应,脱酸气装置能耗和净化气气质则受MDEA浓度、循环量、温度和压力、反应塔及其内构件结构尺寸、再生塔回流比等因素影响[12-16]。即使是同一套脱硫装置,在不同原料气性质和操作工况下,MDEA溶液对H2S与CO2的吸收效果也会有所不同。若要进行产气量及能耗优化,需结合现场工艺及运行参数开展研究[8]。

1 天然气脱酸气工艺稳态仿真模型

1.1 天然气脱酸气工艺流程

原料气组成为(各组分以摩尔分数计):74.85%CH4,0.02% C2H6,15.36% H2S,8.91%CO2,0.01% COS,0.01% He和 0.84% N2。净化气需要满足的要求是:总硫(S)含量≤100 mg/m3,H2S含量≤6 mg/m3,CO2含量≤3%(摩尔分数,下同)。最初设计净化后天然气中H2S含量和CO2含量分别为3.69 mg/m3和2.001%,但实际分别为0.19 mg/m3和1.210%左右,在提高产气量和降低能耗方面有较大潜能。

天然气脱酸气工艺流程如图1所示。原料气进一级吸收塔,与来自二级吸收塔和尾气吸收塔的半富胺液逆流接触,脱除绝大部分H2S和CO2。从塔顶出来的天然气经中压蒸汽预热后进入水解反应器,完成羟基硫COS的水解,部分硫化物转换为H2S,随气体进入二级吸收塔进一步脱除酸性气。脱除酸气后的天然气经过分液罐后进入天然气脱水单元。从一级吸收塔底流出的富MDEA溶液经透平加压后进入闪蒸罐,闪蒸出溶液中夹带的烃类。随后富胺液进入胺液再生塔。从胺液中解吸出来的酸性气体进入硫磺回收工艺,再生后的贫胺液重新进入吸收塔循环利用。

脱酸气装置的主要操作参数为:进入一级吸收塔的原料气流量为12.5×104m3/h,贫胺液流量和质量浓度分别为570×103kg/h和50%,富胺液的酸气负荷为0.55(mol/mol),其余参数如表1所示。

表1 脱硫装置主要操作参数表

1.2 天然气脱酸气装置仿真模型建立

采用天然气净化工艺专用模拟软件ProMax 4.0[17]建立仿真模型。软件采用Electrolytic ELR—PR模型计算酸气在醇胺溶液中溶解度的热力学过程。该模型中,Electrolytic ELR为过量吉布斯能量/活度系数模型(Gibbs Excess Energy/Activity Coeきcient Model),基于 Pitzer—Debye—Hückel模型预测多组分平衡态液相活度系数,利用PR状态方程预测气相逸度系数,采用TSWEET Kinetics Model计算气液传质动力学过程。

1.3 仿真模型验证

表2为在上述原料气负荷和操作参数下模拟所得净化气组成与实际测量情况对比,由表2可知所建模型准确可靠,能够满足后续运行性能分析与优化要求。

表2 净化气组成模拟与实际运行数据对比表

2 操作条件分析与优化

影响醇胺溶液脱酸气装置净化效果的因素很多,从各因素影响程度和现场操作实际出发,重点分析MDEA溶液循环量、浓度以及进一级、二级吸收塔温度等操作条件对净化气H2S和CO2含量、产品气收率和能耗即经济效益的影响规律,据此结合行业经验给出操作参数优化范围。

2.1 MDEA溶液循环量

天然气脱酸气工艺消耗大量能量,主要包括重沸器中富胺液再生所用蒸汽、机泵及空冷器用电、冷却器循环水等消耗[18]。据现场满负荷运行统计结果,重沸器再生用蒸汽占脱酸气工艺总能耗的60%~70%,其消耗量与胺液循环量和再生温度关系密切。当再生温度维持不变时,二者基本保持线性关系。目前,现场胺液再生塔重沸器每再生1 000 kg MDEA溶液将消耗100~120 kg 0.45 MPa级低压蒸汽,低于工业经验值120~180 kg蒸汽。在分析胺液循环量对净化效果的影响时,模型中固定再生蒸汽用量为0.11倍胺液循环量。

在模拟计算中,保持原料气处理量不变和其他操作参数不变,MDEA溶液循环量由570×103kg/h逐渐降至390×103kg/h,分析其对净化气中H2S和CO2含量以及经济效益的影响,结果如图2、3所示。

图2 不同胺液循环量下净化气中H2S、CO2含量变化图

图3 不同胺液循环量下CH4夹带量及产品气收率变化图

从图2可知,随着MDEA溶液循环量降低,净化气中H2S和CO2含量均不断上升,但均能满足净化气气质要求。图3显示,随着MDEA溶液循环量降低,溶液中夹带的CH4含量逐渐减少,产品气收率逐渐提高。当胺液循环量降至390×103kg/h时,H2S含量由0.15 mg/m3上升至0.56 mg/m3,CO2含量由1.25%上升至1.65%;且溶液对CH4的夹带量由824 m3/h降至463 m3/h。胺液循环量下降会使富胺液酸气负荷增多,为防止MDEA降解和设备及管道腐蚀的加剧,工厂实际操作中该值一般不超过0.75(mol/mol)。现场胺液循环量最低操作限值为410×103kg/h,过低不利于设备及工艺稳定运行。结合实际操作水平及运行中存在的波动,综合考虑,实际胺液循环量的优化操作范围为(430~450)×103kg/h。当胺液循环量下调到430×103kg/h时,产品气收率提高约0.5%,再生低压蒸汽量较原来下降25%,可见优化胺液循环量对于节能降耗和提升经济效益效果明显。

2.2 MDEA溶液浓度

固定MDEA溶液循环量为430×103kg/h,同时保持其他操作参数不变,考察MDEA溶液浓度从60%变化到40%时的影响,结果如图4、5所示。

图4 不同胺液浓度下净化气中H2S、CO2含量变化图

图5 不同胺液浓度下CH4夹带量及产品气收率变化图

由于MDEA溶液循环量不变,降低MDEA浓度可以减少MDEA物质的量,因此会降低对H2S和CO2的吸收效果。需注意的是,并非MDEA浓度越高吸收效果越好。如图4所示,MDEA浓度在56%~60%时,随着浓度升高,因其黏度逐渐增大,降低了CO2在液体中的传质速率,不利于其吸收,净化效果反而变差。溶液黏度随浓度的降低而降低,夹带的甲烷量随之显著下降(图5)。具体而言,当MDEA浓度从50%降到40%时,净化气中H2S含量由0.38 mg/m3上升到0.51 mg/m3,CO2由1.50%提高到1.71%,CH4夹带量由545.5 m3/h降低到478.8 m3/h,产品气收率由76.4%增加到76.6%,提高了0.2%。

上述分析说明,降低胺液浓度,有利于改善胺液选择性、提高产品气收率。但在实际生产中,MDEA溶液浓度调节较为复杂;同时,当胺液循环量大幅下调后,若进一步降低溶液浓度,会造成溶液中酸气负荷过高,导致设备及管线腐蚀、并提高溶液中降解产物含量。综上分析,胺液浓度仍维持在50%~51%的范围内。

2.3 MDEA溶液进塔温度

MDEA吸收酸气为放热反应,降低溶液入塔温度会减缓CO2在胺液中反应速度,提高胺液选择性。

2.3.1 胺液进一级吸收塔温度

保持胺液循环量、浓度以及进二级吸收塔温度分别为430×103kg/h、50%和39 ℃不变,分析满负荷工况下,半富胺液进一级吸收塔温度从43 ℃变化到31 ℃对净化工艺的影响,结果如图6、7所示。

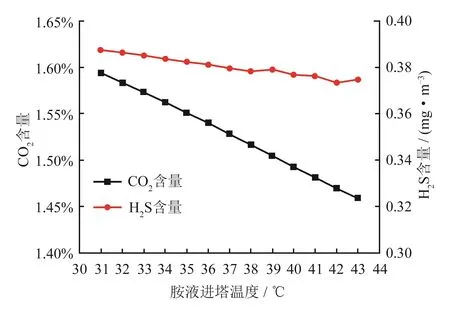

图6 不同胺液进一级吸收塔温度下净化气中H2S、CO2含量变化图

当胺液进塔温度降低时,净化气中CO2含量提升相对显著,CH4夹带量随温度降低略有升高,但因净化气中H2S和CO2含量提高,综合作用下,产品气收率略有上升。由于CO2的吸收效果不仅影响脱酸气工艺,还影响后续硫磺回收、尾气处理等工艺,故从选择性来看,可适当减小胺液进一级吸收塔温度,改善胺液选择性。

2.3.2 胺液进二级吸收塔温度

保持胺液循环量、浓度以及进一级吸收塔温度分别为4.3×105kg/h、50%和39 ℃不变,分析满负荷工况,贫胺液进二级吸收塔温度从43 ℃变化到31℃对净化工艺的影响,结果如图8、9所示。

由图8、9可知,当进二级塔温度降低时,净化气中H2S含量略有下降,而CO2含量有所上升;甲烷夹带量变化不明显,产品气收率略有升高。

综上所述,降低胺液进吸收塔温度有利于降低对CO2的吸收,考虑到胺液进塔温度受公用工程循环冷却水温度及流量制约,根据现场实际,确定胺液进一、二级吸收塔的优化温度为35 ℃,优化操作区间介于34~36 ℃。

图7 不同胺液进一级吸收塔温度下CH4夹带量及产品气收率变化图

图8 不同胺液进二级吸收塔温度下净化气中H2S、CO2含量变化图

图9 不同胺液进二级吸收塔温度下CH4夹带量及产品气收率变化图

2.4 参数优化结果

据主要操作参数对天然气净化效果的影响分析,确定各优化参数操作值及优化区间,结果见表3、4。

通过优化操作参数,不仅改善了MDEA溶液的选择性,提高了产品气收率,而且,随着胺液循环量的降低,包括再生塔蒸汽用量、循环冷却水及电功等在内的综合能耗[19]显著降低,提升了天然气净化厂的经济效益。

表3 优化前、后净化气组成及产品气收率对比表

表4 优化前后操作参数及能耗、经济性对比表

据计算,优化后单列脱酸气装置MDEA溶剂的用量约减少60×103kg。脱酸气装置消耗的低压蒸汽来自自产蒸汽和燃气锅炉。操作参数优化后,约可节省蒸汽量13×103kg/h,相当于锅炉燃料气消耗量减少1 391 m3/h,而产品气收率提高了约0.5%,相当于625 m3/h产品气。因此,满负荷运行下,单列脱酸气装置可增加产品气量2 016 m3/h。

图10 不同原料气量下净化气中H2S、CO2含量变化图

图11 不同原料气量下CH4夹带量及产品气收率变化图

表5 不同原料气负荷下蒸汽供应量及胺液进塔位置优化参考值表

3 原料气处理量、H2S含量和压力对运行性能影响

在实际生产中,净化厂根据上游来气和外输需求调整原料气处理量,所以负荷多在设计负荷的60%~100%范围内波动;原料气H2S含量也随开采周期有所提高[20];同时,随着气田开采进入中后期,原料气压力逐渐降低,会影响MDEA溶液对酸气吸收效果[21]。考虑到运行实际,在优化主要操作参数后,继续分析上述因素对净化效果和能耗的影响,为净化厂安全经济运行提供参考。

3.1 原料气处理量变化

结合现场实际,分析原料气负荷在设计负荷的50%~110%范围内波动时,在给定上述优化操作参数下,对净化效果和产品气收率的影响,结果如图10、11所示。

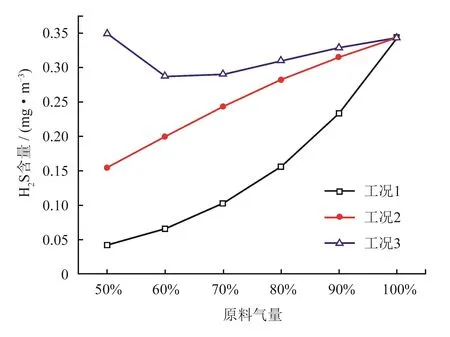

如图10所示,当原料气量降低时,CO2吸收效果明显加强,胺液选择性变差。随着原料气量的降低,增加了其在塔内与溶液接触时间,使得CH4夹带量增大,降低了产品气收率(图11)。根据模拟结果,原料气负荷为50%时,二级吸收塔内第6层塔板处气相H2S含量已达到满负荷时的净化效果。为进一步节能降耗并提高气收率,可根据负荷变化,调整再生所需蒸汽量以及贫胺液进二级吸收塔的位置即改变吸收塔内起实际作用的塔板数,具体操作,可参考表5。工况1为固定蒸汽量和胺液进塔位置;工况2为调整蒸汽量,固定胺液进塔位置;工况3为调整蒸汽量和胺液进塔位置。

图12、13分析了3种工况下净化气中H2S和CO2的吸收效果。从图12、13可以看出,当原料气负荷降低时,适当降低再生蒸汽量对净化气中CO2含量影响很小,但H2S含量会有较为显著上升。若进一步改变贫胺液进塔位置,则可同时进一步提高净化气中CO2和H2S的含量,提高经济性。以原料气负荷50%为例,改变低压蒸汽量和进塔位置后,约可节省蒸汽量4.3×103kg/h,相当于锅炉燃料气消耗量减少了460 m3/h。此外,产品气收率提高了约0.17%,相当于106 m3/h产品气。因此,原料气负荷50%运行下,单列脱酸气装置可增加产品气量566 m3/h。

图12 不同原料气量时3种工况下净化气中CO2含量变化图

图13 不同原料气量时3种工况下净化气中H2S含量变化图

图15 不同原料气H2S含量下CH4夹带量及产品气收率变化图

3.2 原料气中H2S含量变化

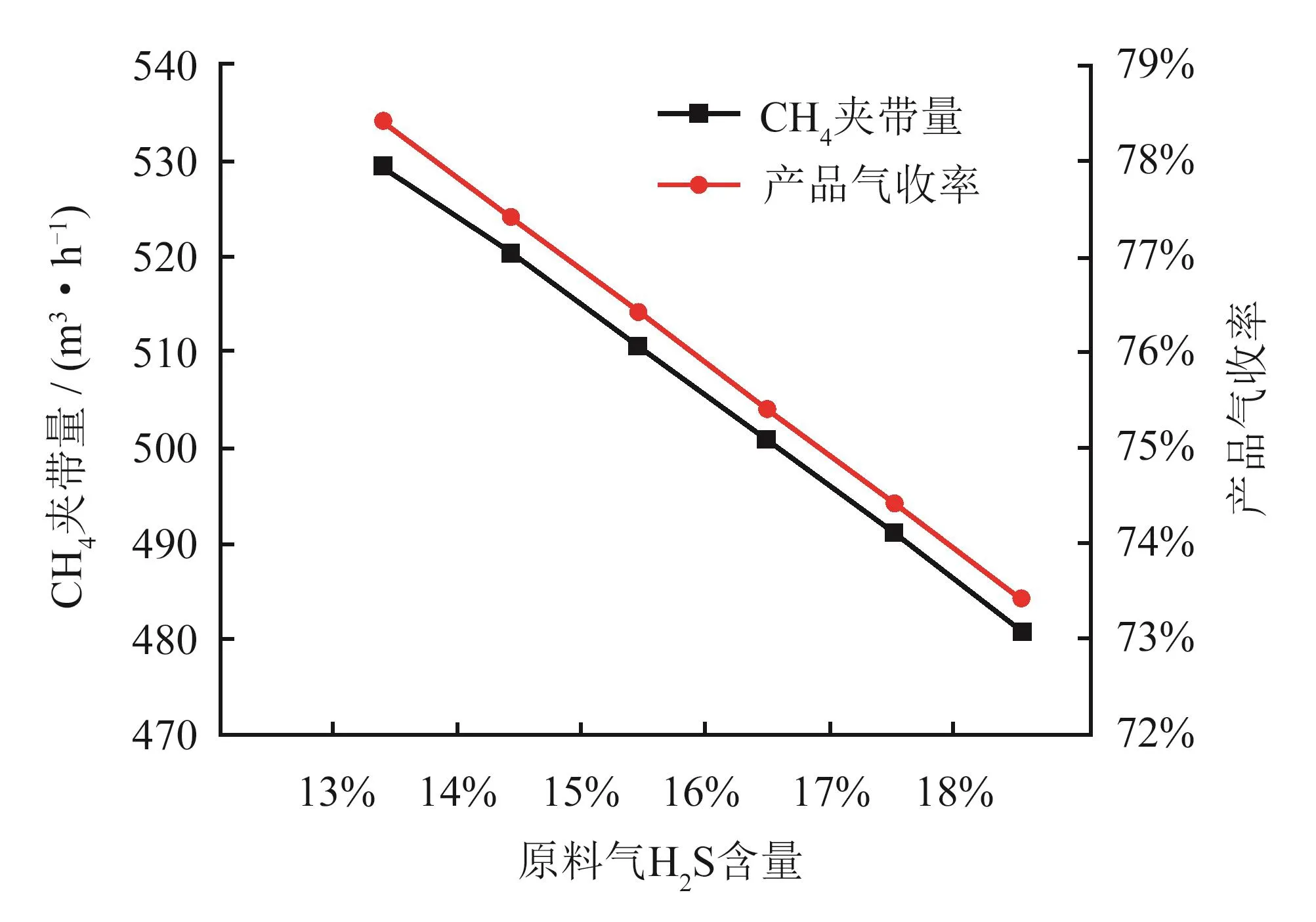

普光净化厂原料气H2S含量设计值为14.14%,设计范围为13%~18%,目前已达15.36%,且有继续增长的趋势。分析H2S含量在从13%逐步增长到18%时,净化效果以及CH4夹带量和产品气收率的变化规律,结果如图14、15所示。

随着原料气中H2S含量的升高,净化气中H2S和CO2含量均随之升高,但仍能满足净化要求。随着H2S含量升高,相同处理负荷下原料气中CH4含量降低,净化过程中CH4夹带量和产品气收率会随之降低。

当原料气中H2S含量逐渐升高后,虽然在430 t/h的胺液循环量下仍能很好地满足净化要求,但富胺液中酸气负荷会有所上升,如H2S含量为16.36%时,酸气负荷已达到0.746,易引起设备腐蚀。满负荷工况下,胺液酸气负荷在0.71时,据现场经验,较为经济和安全。将此值作为参考值,分析满负荷运行工况下,当原料气H2S含量增加后,胺液循环量随之应做的调整。根据模拟分析得到,原料气中H2S含量每增加1 %,需将胺液循环量提高约20×103kg/h。

3.3 原料气压力降低

此处分析原料气压力由8.4 MPa降到6.0 MPa过程中,净化气中H2S和CO2含量以及CH4夹带量和产品气收率的变化规律,结果如图16、17所示。

根据图16所示,原料气压力降低后,胺液对酸气的吸收效果下降,净化气中H2S和CO2含量均有上升, CO2含量由1.57%上升到2.44%,H2S由0.34 mg/m3上升到0.52 mg/m3,但仍能满足净化要求。与此同时,CH4分压也随原料气压力降低而降低,从而减少了CH4在胺液中溶解量,提高了产品气收率,如图17所示。综上所述,在8.4~6.0 MPa的压力下,采用上述优化操作参数,能够满足净化要求。

图17 不同原料气压力下甲烷夹带量及产品气收率变化图

4 结束语

依据现场运行数据,采用ProMax建立高含硫天然气脱酸气工艺仿真模型,针对MDEA溶液循环量、浓度和进入一、二级吸收塔温度开展有关灵敏度分析与优化。结果表明,降低MDEA溶液循环量、浓度以及进塔温度能够降低对CO2的吸收效果,利于提高产品气收率;MDEA溶液循环量是影响脱酸气装置综合能耗的主要因素。经过优化,满负荷工况下,产品气收率提高0.5%、综合能耗降低19.1%、单列脱酸气装置可增产天然气2 016 m3/h。在优化工况下,分析了原料气负荷与压力降低以及H2S含量升高对净化气工艺的影响。

分析结果表明,在低负荷下可通过减少再生蒸汽量和调整胺液进二级吸收塔位置实现节能;H2S含量每增加1%,需将MDEA溶液循环量提高约20×103kg/h;原料气压力降低会减弱MDEA溶液对CO2的吸收效果、提高净化气产率,在优化工况下能够满足净化要求。