天然气净化厂尾气达标排放对策

熊建嘉 胡 勇 常宏岗 李金金 周代兵

1.国家能源高含硫气藏开采研发中心 2.中国石油西南油气田公司3.中国石油西南油气田公司天然气研究院

1 研究背景

天然气作为一种矿产资源,在漫长的地质成藏过程中,往往伴有以H2S为主的硫化物产生。因此,天然气净化厂脱硫、硫磺回收和尾气处理的技术进步,始终伴随我国天然气工业的发展[1-2]。2017年中国十大气田中(表1),中石化普光气田、中石化元坝气田、中石油龙王庙气田等3个气田分别为特高含硫、高含硫和中含硫气田。在日益严格的环保政策要求下,实现对H2S的深度脱除[3-6],生产重要的工农业产品硫磺,减少天然气净化厂尾气SO2的排放量,对保护环境、实现绿色发展具有重要意义。

2 天然气净化厂硫化合物排放要求

2.1 欧美发达国家的SO2排放标准

欧美国家一般根据硫磺回收装置的硫磺生产量,有的也结合酸气中H2S的含量将天然气净化厂硫磺回收率作为控制SO2排放的关键指标,加拿大阿尔伯塔省硫磺回收率要求如表2所示[7],主要控制尾气SO2排放总量,结合净化厂硫磺生产量和硫磺回收率可以得到尾气SO2排放速率,一般不考虑尾气SO2的浓度。如:加拿大阿尔伯塔省,对日产气量在2 000 t以上硫磺的装置要求其装置设计值应大于99.8%,季度运行指标应大于99.5%,SO2排放速率为833 kg/h。美国环保局2016年颁布的法令,则是根据酸气中H2S的含量和硫磺生产量对硫磺回收率有不同的要求,不同条件下对应的硫磺回收率如表3所示[8]。

表3 美国对新建天然气净化装置硫磺回收率要求表

表2 加拿大阿尔伯塔省天然气净化装置硫磺回收率要求表

2.2 国内SO2排放标准

我国强制性国家标准GB 16297—1996《大气污染物综合排放标准》对现有和新建天然气净化生产装置SO2的排放浓度、排放速率以及无组织排放进行了规定和要求,指标分别如表4、5所示[9]。总的说来,排放浓度指标较难达到,尤其是低产量硫磺回收装置,排放速率指标相对容易达到。与天然气强相关的石油炼制行业发布了专门针对炼化企业的强制性国家标准GB 31570—2015《石油炼制工业污染物排放标准》,代替《大气污染物综合排放标准》,新标准要求明显高于原标准,规定的SO2排放浓度限值从原标准的960 mg/(m3·d)降为400 mg/(m3·d),敏感地区的特别排放限值为100 mg/(m3·d),取消了排放速率指标。天然气净化厂受原料气量、原料气H2S含量、地理位置等影响,往往硫磺回收装置规模较小、硫磺产量低,通过加大投入和技术进步,净化厂尾气SO2排放速率都能够满足强制性国家标准,但SO2排放浓度有时不能满足标准规定限值。2015年我国的SO2排放量为1 859.1×104t(全国环境统计公报),天然气净化厂硫磺回收尾气SO2排放浓度虽较高,但排放总量低[10],单厂年排放量以几吨到几百吨为主,合计约为0.776 7×104t /a,约为全国大气污染物总排量的0.04%。结合加快天然气工业发展需求和天然气净化厂的特殊性,国家环境保护总局(环函[1999]48号)规定天然气净化厂尾气SO2排放暂按GB 16297—1996标准中的最高允许排放速率指标进行控制,并尽可能考虑SO2的综合回收利用。国家环保总局于2002年下达了“天然气净化厂大气污染物排放标准”国家标准制订计划,但因为种种原因,该标准一直没有出台。

鉴于天然气工业发展对国家能源发展战略的重要意义,同时为了控制大气污染,环保部2013年启动了《陆上石油天然气开采工业污染物排放标准》国家标准的制订工作,中国石油西南油气田公司(以下简称西南油气田)作为生产企业代表参与标准制订,经过多轮研讨和征求意见,暂定取消尾气SO2排放速率指标,只保留浓度指标,对于硫磺产量大于200 t/d的天然气净化厂,尾气SO2浓度要求低于400 mg/m3;硫磺产量小于200 t/d的天然气净化厂,SO2排放浓度低于800 mg/m3,按照800 mg/m3计算,要求的硫磺回收率超过99.8%,目前标准正在加紧制订中。对比国内外尾气排放要求可以看出,我国对天然气净化厂硫磺回收率的指标要求明显要高于欧美国家。

表4 国内现有污染源大气污染物(SO2)排放限值表

表5 国内新污染源大气污染物(SO2)排放限值表

2.3 国内H2S排放标准

对潜硫量低于10 t/d的天然气试采装置,为加快生产节奏,也有采用将尾气中H2S直接脱除到满足国家标准后直接排放的情况,我国有以下两个国家标准分别对尾气H2S的排放速率和浓度进行了规定:GB 14554—1993 《恶臭污染排放标准》规定的H2S不同排气筒高度允许的排放量如表6所示[11];GBZ 2.1—2007《工作场所有害因素职业接触限值 第1部分 化学有害因素》规定了H2S最高容许浓度为10 mg/m3。天然气试采装置尾气H2S排放必须同时满足以上两个标准。

表6 国内恶臭污染物排放标准中不同排气筒高度允许的H2S排放量要求

表7 西南油气田天然气净化厂硫回收工艺及尾气SO2排放表

3 西南油气田天然气净化厂运行现状

西南油气田硫磺回收装置按处理规模不同采用加氢还原类工艺(SCOT)、延伸克劳斯类工艺(CPS、MCRC、CBA、SuperClaus、EuroClaus)和两级克劳斯工艺(2-Claus),尾气烟囱都超过80 m。目前,西南油气田公司在运行的11个天然气净化厂只有2个硫磺产量大于200 t/d,由于各厂采用的硫磺回收工艺不同,尾气SO2排放呈现较大差异,具体数据如表7所示。由表7可以看出,3个具有SCOT尾气处理工艺的天然气净化厂尾气SO2浓度低于960 mg/m3,其中2个低于400 mg/m3,另外8个其他尾气处理工艺的天然气净化厂尾气SO2浓度偏高,不能满足国标要求的尾气SO2浓度指标要求,11个天然气净化厂尾气SO2排放速率均在 100 kg/h 以内,都满足国家环境保护总局(环函[1999]48号)对尾气SO2排放速率的要求。

4 尾气达标技术分析

根据现有天然气净化厂尾气处理技术的特点,将相关技术分为两类:①H2S类尾气处理技术,即:将尾气中的其他硫化物通过加氢或其他工艺转化为H2S,对H2S进行处理,包括还原吸收类技术和络合铁液相氧化还原技术;②SO2类尾气处理技术,将尾气中的硫化物通过灼烧或催化反应转化为SO2,对SO2进行处理,包括有机胺法SO2吸收技术、循环流化床干法脱硫技术和固体SO2吸附技术。

4.1 尾气处理技术

4.1.1 还原吸收类技术

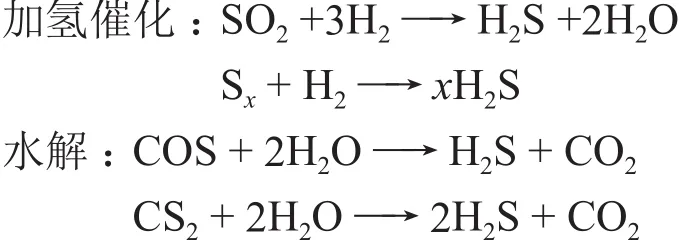

还原吸收法主要工艺流程是对常规克劳斯装置尾气进行加氢处理[12],将尾气中各种形态的含硫化合物转化为H2S;经冷却后用醇胺溶剂进行H2S选择性脱除,再将提浓的H2S返回克劳斯装置中转变为清洁可用的硫磺产品。主要反应如下:

该类工艺流程虽繁琐,但技术成熟,运行稳定性好,能从根本上实现尾气达标排放,已在国内外大型天然气净化厂和炼化行业中广泛应用,在大规模装置中表现出较好的经济性,对于小规模装置其投资经济性较差,此外,其日常运行费用和操作成本较高。

4.1.2 络合铁液相氧化还原技术

络合铁液相氧化还原工艺的主要流程是通过络合铁溶液中的三价铁离子,将尾气中的H2S氧化为元素硫,同时自身还原为二价铁离子,随后通入空气又将其氧化为三价铁而使溶液得到再生。此类工艺处理之后的尾气中H2S浓度可以满足小于10 mg/m3,无需焚烧直接排放,能够满足相当严格的环保要求[13]。主要反应如下:

该工艺技术是独立于克劳斯工艺之外的硫磺回收技术,流程简单、回收率高、投资较低,可直接处理天然气或脱硫再生的酸气。但硫磺质量较克劳斯法差,硫磺滤饼含水率超过30%,处理较困难,溶剂循环量大,能耗较高,存在堵塞的风险。

4.1.3 有机胺法SO2吸收技术

有机胺法主要工艺流程是通过焚烧常规Claus硫磺回收装置尾气,将尾气中各种形态硫化物氧化成SO2,经冷却后用具有高度选择吸收SO2的有机胺溶剂进行吸收[14],有机胺高温再生循环使用,再生的SO2气体返回Claus装置。主要反应如下:

该类工艺流程比还原吸收法简单,且设备尺寸较小,工艺性能良好,易于操作,可将SO2脱除降至100×10-6(体积分数)以下。但工艺流程介质腐蚀性较强,对相关设备材质要求较高,装置运行中溶液会降解产生热稳定盐,不利于平稳运行,需设置在线净化系统进行脱除,同时有部分强酸(主要为H2SO4)酸水产生,需进行中和处理。

4.1.4 碱法SO2脱除技术

碱法SO2脱除工艺主要用于烟气脱硫,就是应用化学或者物理的方法将烟气中的SO2予以脱除,它是利用各种碱性的吸收剂或吸附剂捕集烟气中的SO2,将之转化为较为稳定且易机械分离的含硫化合物,从而达到脱硫的目的。主要反应如下:

碱法SO2脱除技术是全球目前已大规模商业化应用的脱硫方法,该方法主要用于电厂、煤化工大型燃煤锅炉烟气处理。虽然碱洗工艺能够实现SO2几乎零排放,但是同时会产生废碱液或石膏等副产物,带来二次产物的处理问题。目前为止天然气处理厂中罕有应用。

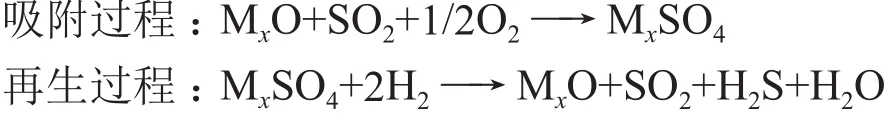

4.1.5 固体SO2吸附技术

固体SO2吸附技术是在吸附剂作用下,使SO2转化为硫酸盐,固定在吸附剂上,而后在还原剂的作用下再生,恢复活性,再生出来的SO2返回至硫磺回收装置酸气燃烧炉[15]。主要反应如下:

该技术无液相参与,流程比还原吸收类工艺简单,占地面积小,吸附剂重复利用,但天然气净化厂需建设配套的制氢装置以用于吸附剂的还原再生,装置投资和操作成本低。目前该技术正在开展现场试验。

4.2 技术经济性分析

为方便叙述,以表7中西南油气田天然气净化厂序号6为例进行技术经济分析。该天然气净化厂有2套天然气脱硫装置,单套处理天然气300×104m3/d(20℃,101.325 kPa),配套建设2列硫磺回收装置,处理规模为26 t/d,采用超级克劳斯硫磺回收工艺,设计硫磺回收率为99.2%,目前尾气SO2浓度为6000 mg/m3。拟建设尾气处理系统1套,处理来自2套硫磺回收装置的尾气,实现尾气SO2浓度小于400 mg/m3的目标,SO2排放速率不再作为控制指标。尾气处理工艺技术经济性对比如表8所示。

在技术指标方面,上述尾气处理工艺均具备满足SO2排放浓度小于400 mg/m3的技术水平,其中还原吸收法技术成熟,运行稳定,是国内外常用的主流尾气处理工艺。

在经济指标方面,无论是新建装置或工艺改造,对于尾气达标升级的投资均超过7 000万元,其中成熟稳定的还原吸收法投资和运行费用都最大。

在产生新污染物方面,不同工艺根据各自特点,有不同程度的污染物产生,其中利用还原吸收法进行尾气SO2处理产生的新污染物最少,碱法脱硫将产生副产物和废物。

针对天然气净化厂尾气达标排放,不同尾气处理工艺都有其独特的优缺点,但从绿色环保的角度出发,在选择尾气达标工艺时,应保证总硫回收率高、尾气中SO2浓度低,同时实现环境友好、清洁生产,严控二次污染,三废较少且易于处理。

表8 尾气处理工艺技术经济性对比表

表9 尾气治理技术推荐方案表

5 西南油气田天然气净化厂尾气治理技术推荐

根据西南油气田所属天然气净化厂的运行现状分析[16-17],参考正在制订的国家标准,要求对于硫磺产量大于200 t/d的天然气净化厂,尾气SO2浓度要求低于400 mg/m3;对于硫磺产量小于200 t/d的天然气净化厂,尾气SO2排放浓度低于800 mg/m3。西南油气田11个净化厂中9个需要进行改造,从符合清洁生产、安全环保和投资节约原则出发,同时考虑到技术先进性及生产运行成本,通过方案比选后认为,较大硫磺回收规模(大于等于 200 t/d)的天然气净化厂,建议选用还原吸收类工艺;中等硫磺回收规模(介于5~200 t/d),可以选用有机胺法、SO2吸收工艺或者碱法脱硫工艺,但碱法工艺清洁生产程度较差,建议暂不考虑;原料气中低潜硫量(小于10 t/d)的天然气处理装置,建议采用液相氧化还原工艺[18-20]。针对各个净化厂的实际情况,推荐了如下的减排升级技术,具体情况如表9所示。序号3天然气净化厂建议保留还原吸收(SCOT)尾气处理工艺,进行溶剂升级改造,并优化流程和操作参数;对于序号4、5、6、7、8及9号天然气净化厂均采用延伸克劳斯工艺,属于中等硫磺回收规模,尾气SO2排放浓度值相对较大,推荐采用有机胺法SO2吸收技术;序号10天然气净化厂资源逐渐枯竭建议关停;序号11天然气净化厂推荐升级为液相氧化还原技术,以达到新国家标准的要求。以上改造完成后,西南油气田所有的硫磺回收装置尾气SO2排放均能满足国家标准规定的尾气SO2排放要求,且达到国际先进水平。

6 结束语

文章介绍了加拿大和美国天然气净化厂SO2排放标准,其标准制订的依据是根据硫磺回收装置的硫磺生产量和酸气中H2S的含量来确定天然气净化厂硫磺回收率指标。研究了我国天然气净化厂SO2排放执行标准以及标准的制订现状,通过对比分析,我国对天然气净化厂硫磺回收率的指标要求明显要高于欧美国家排放标准。分析了西南油气田天然气净化厂运行现状。针对西南油气田各天然气净化厂特点,针对性地提出了升级溶剂并运行参数优化、有机胺法SO2吸收技术改造、络合铁液相氧化还原技术改造和关停的4种改造方案,改造投资预计为5.59亿元。改造完成后,西南油气田所有净化厂均能满足国家标准规定的尾气SO2排放要求,且达到国际先进水平。