节流降温对天然气大流量计量检定准确性的影响与对策

游 赟 李 琳 段枷亦

1. 重庆科技学院石油与天然气工程学院 2. 中煤科工集团重庆设计研究院有限公司

0 引言

现阶段,国内天然气贸易量快速增加,流量计量仪表工作条件呈现多样化[1-2],为适应高压力大流量的天然气计量仪表全量程校准和检定,我国在吸收国外先进技术基础上自建了多个天然气大流量标定站[3]。虽然各地的天然气流量计量标准装置的规模和能力不尽相同,但在流量计检定过程中对准确度干扰较大的因素都表现为温度和压力的影响[4-7]。通常,为保证检定系统工作的稳定性和可靠性,进站天然气需进行流量、压力和温度的综合性调节来满足检定要求,而站内高压天然气的节流降温势必导致被检介质状态发生变化,从而导致流量计检定的准确性下降[8-11]。因此,探索分析天然气节流降温对检定准确性的影响,并设计提出适宜的复热工艺以消除气源温度不稳定给检定带来的误差,可有效地减小测量误差,提高计量的准确度。

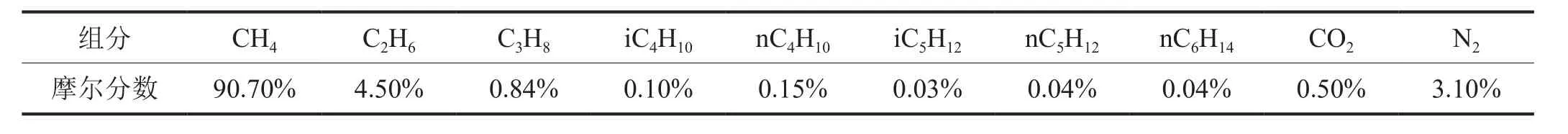

表1 进站气源组成表

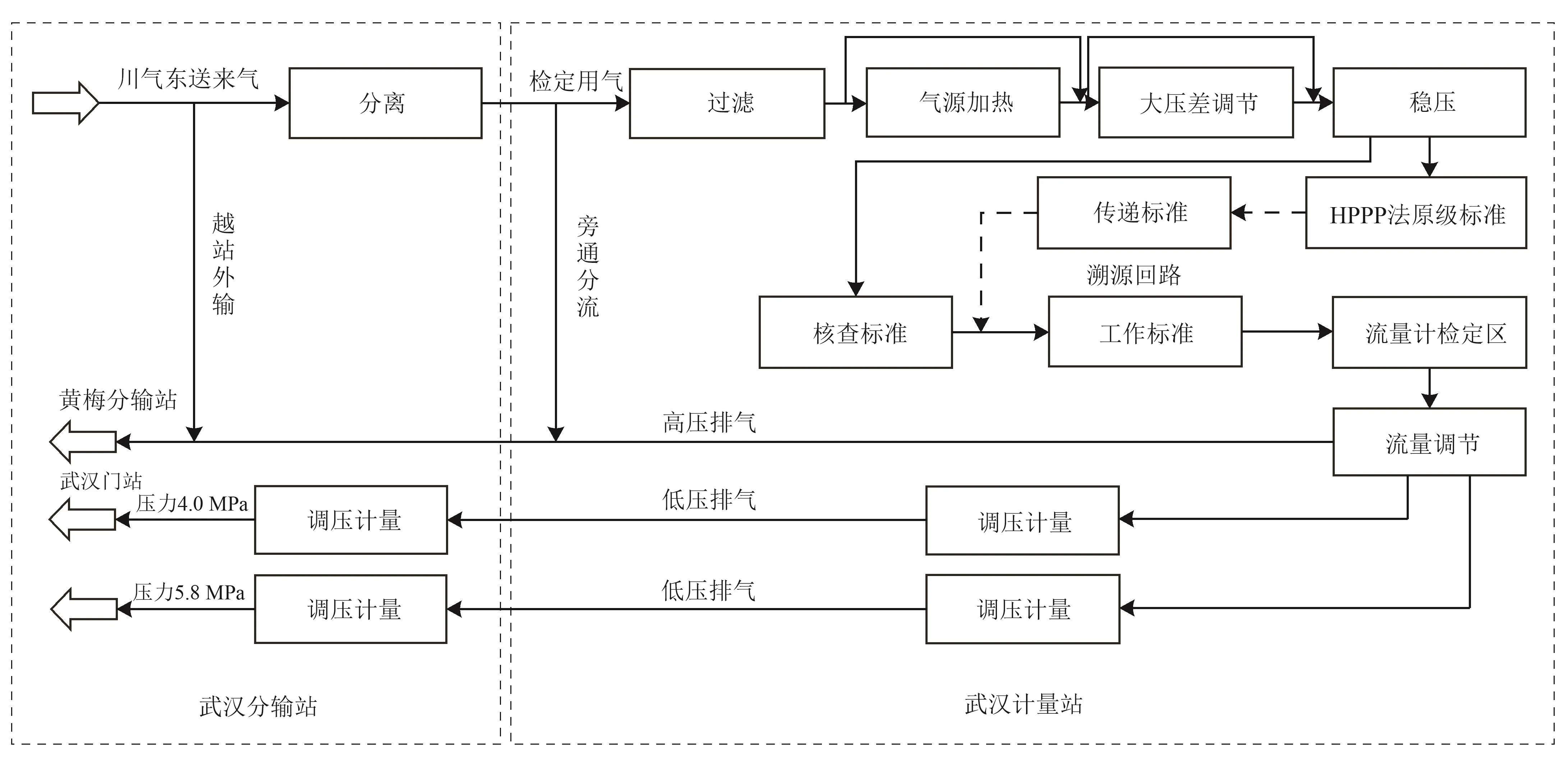

图1 武汉计量站工艺流程图

1 计量站检定工艺流程

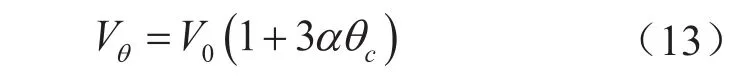

国家石油天然气大流量计量站武汉分站(以下简称武汉计量站)依托川气东送干线武汉分输站的气源条件,以高压气体活塞装置HPPP为原级标准装置,工艺系统设计压力为10.0 MPa,检定操作压力介于5.0~9.0 MPa,被检定流量计口径介于50~400 mm,工况检定流量范围介于20~9 600 m3/h[12]。由武汉分输站来气的进站压力介于6.5~8.5 MPa,进站温度介于10~20 ℃,天然气组成如表1所示。

武汉计量站的主要工艺流程如图1所示,武汉分输站所来的天然气首先经过滤、加热,然后通过降压并控压稳定至合理的检定压力后进入检定系统,检定压力等级为4.0 MPa、6.3 MPa和10.0 MPa。根据检定需要选择使用小流量检定系统(检定流量介于8~800 m3/h)或大流量检定系统(检定流量介于25~9 600 m3/h)。检定后的天然气经过流量调节系统进行分输,其中低压气经调压并计量后分送至终端用户支线系统,高压气回送至黄梅分输站干线系统。另外,余气回收系统将管内余气经由压缩机升压至4.5 MPa后并入低压支线[8,13-15]。

2 温度对气源的影响分析

2.1 温度影响天然气密度的计算

在大流量计量站内一般是将被检表和标准表串接组合使用来进行检定工作的。因此,在进行检定操作时,实际流经被检表的天然气质量流量(mf)[16]为:

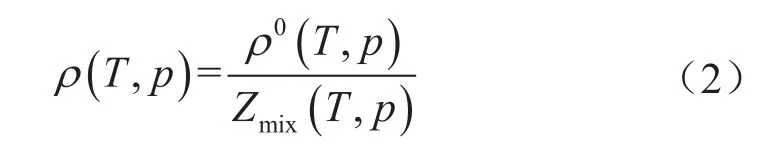

式中ms表示标准表的天然气质量流量,kg/h;Δm表示操作条件变化引起的天然气质量流量的变化增量,kg/h。对于温度发生微小波动产生的天然气密度变化都会影响天然气流量计检定过程的精度。所以,检定误差(Δm)的求解需通过分析温度变化(ΔT)导致的天然气密度(ρ)变化得到。而天然气真实气体的密度可根据压缩因子来计算:

根据GB/T 17747.2—2011《天然气压缩因子的计算第2部分:用摩尔组成进行计算》提供的AGA8-92DC计算方法可计算较宽的温度和压力条件范围内天然气压缩因子[17]:

式中Z表示压缩因子;B表示第二维利系数;ρm表示摩尔密度(单位体积的摩尔数),mol/m3;ρr表示对比密度,kg/m3;bn、cn、kn表示常数,可查GB/T 17747.2—2011表B.1得到;表示温度和组成函数的系数。

对比密度与摩尔密度相关,两者的关系为:

式中K表示混合物体积参数。

摩尔密度表示为:

式中p表示绝对压力,MPa;R表示摩尔气体常数;T表示热力学温度,K。

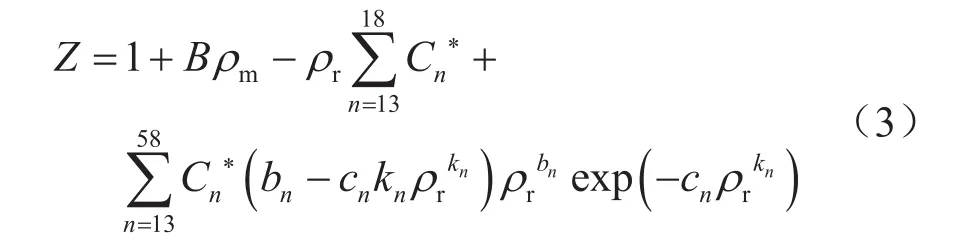

根据GB/T 17747.2—2011附录B给出的相关式计算B和Cn*,然后通过适当数值计算方法,联立式(3)和式(5)就可以计算得出ρm和Z。

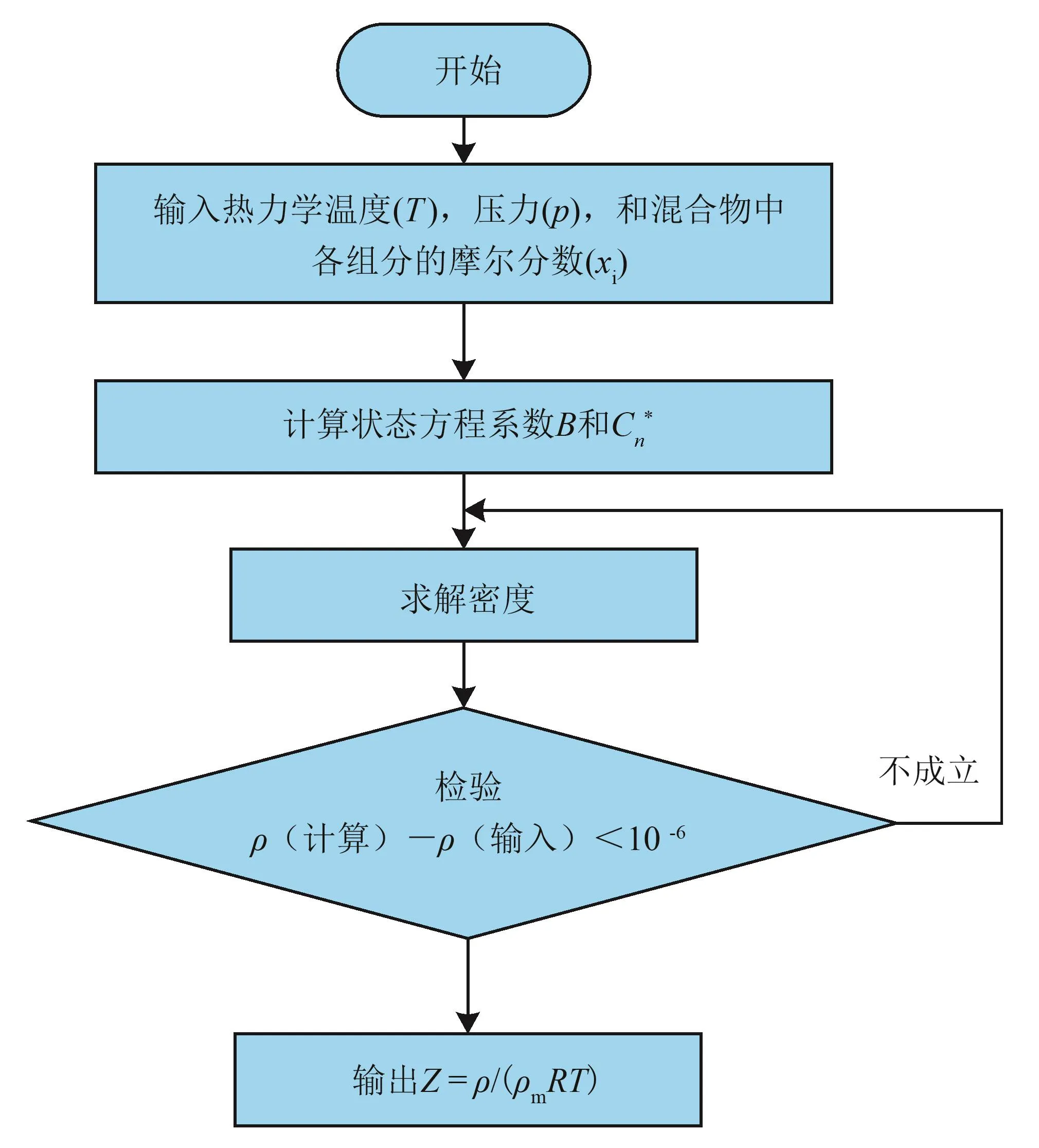

由此,建立天然气压缩因子和密度的计算程序框图如图2所示。

图2 天然气压缩因子和密度计算程序框图

2.2 温降产生的检定误差

检定条件为4 MPa、20 ℃,通过上文程序计算得到天然气气源的质量密度为29.186 81 kg/m3。如果天然气温度产生1 ℃的温降波动,那么温降后的天然气密度为 29.317 67 kg/m3,则单位天然气温度变化给检定带来的误差(E)为:

3 温度对检定管路的影响分析

3.1 管道的温度分布和热变形影响

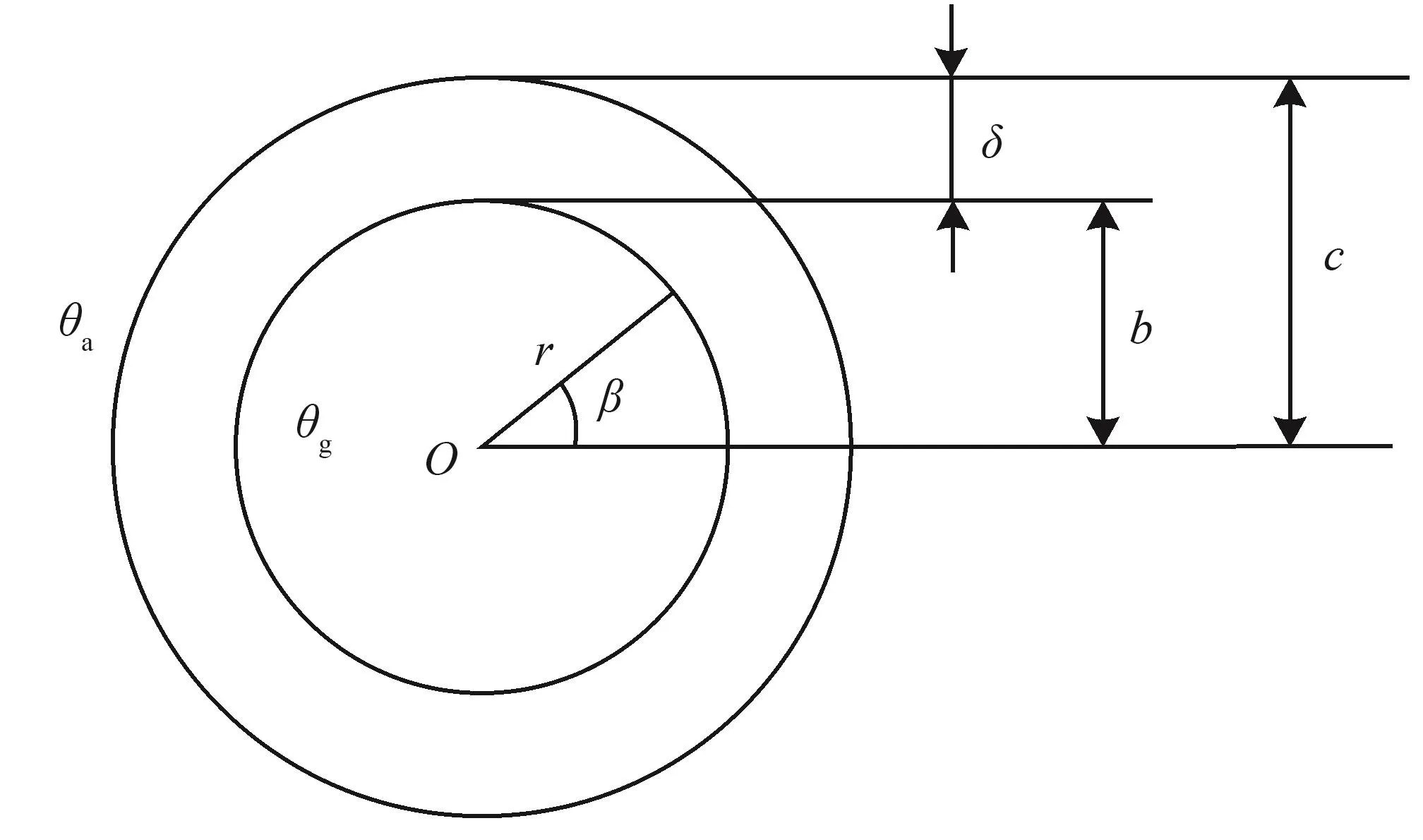

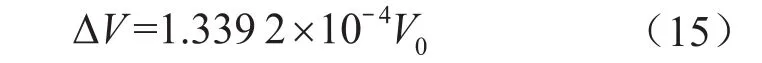

建立检定管路横截面的极坐标系如图3所示,设管外环境大气温度为θa,管内介质温度为θg,管道内径为b,外径为c,管长为L[18]。假设管道的温度和热应力不随管长变化,即L与b的比值较大,在温度场稳定后,管道壁上的热传导计算为:

图3 检定管路道横截面的极坐标系图

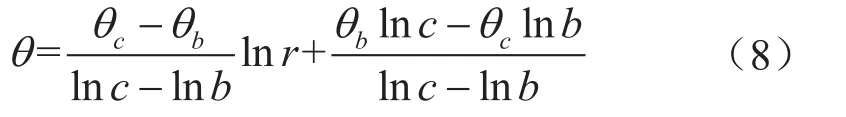

边界条件为:r=b时,θ=θb;r=c时,θ=θc。由此可得管道壁温的分布规律为:

管道壁温与外界环境大气气温的关系为:

式中B=λ/k,λ表示管道材料的导热系数,W/(m·℃);k表示管道内流体的对流换热系数,W/(m2·℃);Ba=λ/ka,ka表示大气的对流换热系数,W/(m2·℃)。

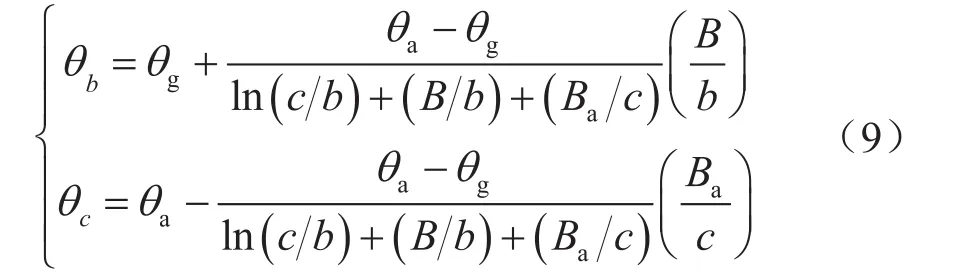

根据广义胡克定律得:

式中σr、σβ、σz分别表示对应极坐标系3个方向上的应力值,MPa;ur、uz分别表示坐标方向上的位移;E表示管道的弹性模量,MPa;μ表示管道的泊松比;α表示管道的线胀系数,1/℃。

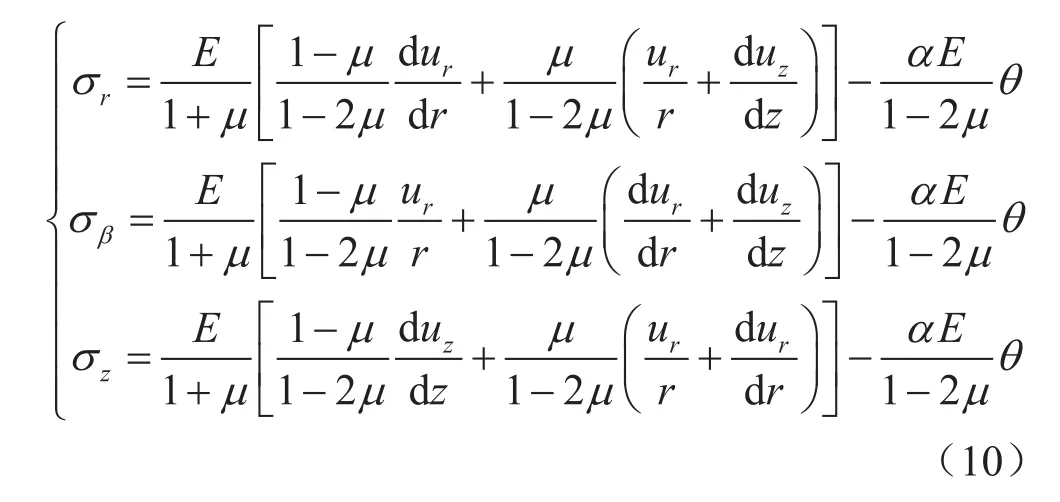

通过模型求解可得r方向热变形(ur)为:

3.2 管道容积的温度修正和测量误差计算

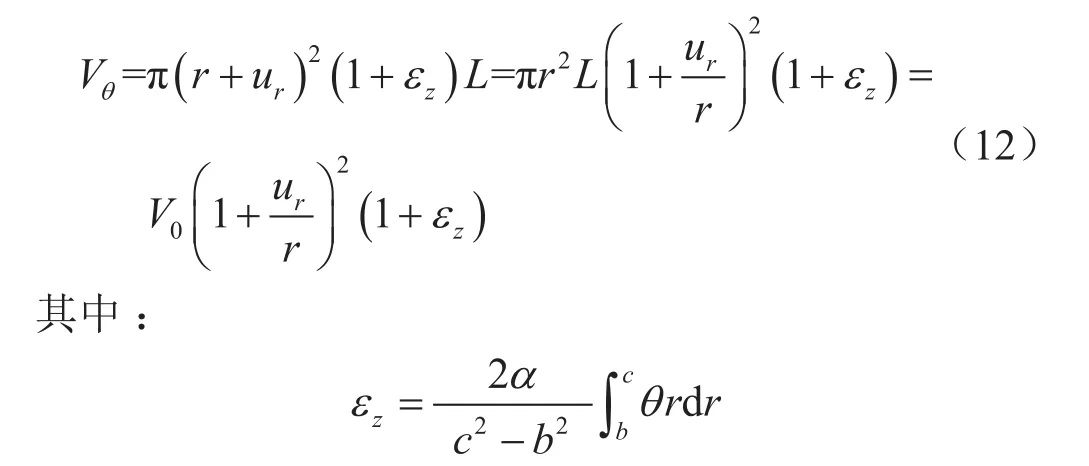

检定管路在温度θ时的容积为:

式中Vθ表示温度θ时的管容,m3;εz表示坐标z方向上的应变;ur表示内径变化量,m;L表示温度为0 ℃时的管长,m;r表示温度为0 ℃时的管径,m;V0表示温度为0 ℃时的管容,m3。

由于大流量检定管路的管径较大,不能忽略其壁厚对管容变化的影响,因此设(δ/b)与1相比是一阶小量,对所有高于或等于(δ/b)2的高阶小量忽略后修正管道容积为:

在直管段部分,可忽略大气的对流换热系数(ka)的影响,则可近似认为θc=θg。对于A类流量计,检定点一般包括 qmax、0.7qmax、0.4qmax、0.25qmax、0.15qmax、0.07qmax和qmin;对于0.1�.2级流量计,每个检定点至少检定6次。因此,由于管内天然气和大气的温差,即便对于同一个检定点,在不同次的检定时间里,管道内高压天然气体积可能发生较大变化,特别是大口径管道的这种热变形将对被检表的检定结论评价造成极大影响。

检定起始和终止时,由于天然气温降产生的管道热变形为:

以检定前后天然气温度差4 ℃,查得在一般检定条件下,20号钢的线性胀系数为α=1.116×10-5℃-1,则:

可得由天然气节流温降造成的测量误差:

对武汉分站这类的大流量计量站而言,相对误差0.01%所造成的测量结果偏差已然非常大了,因此必须要设法消除温度影响造成的测量误差,以充分提高检定结论的准确性。

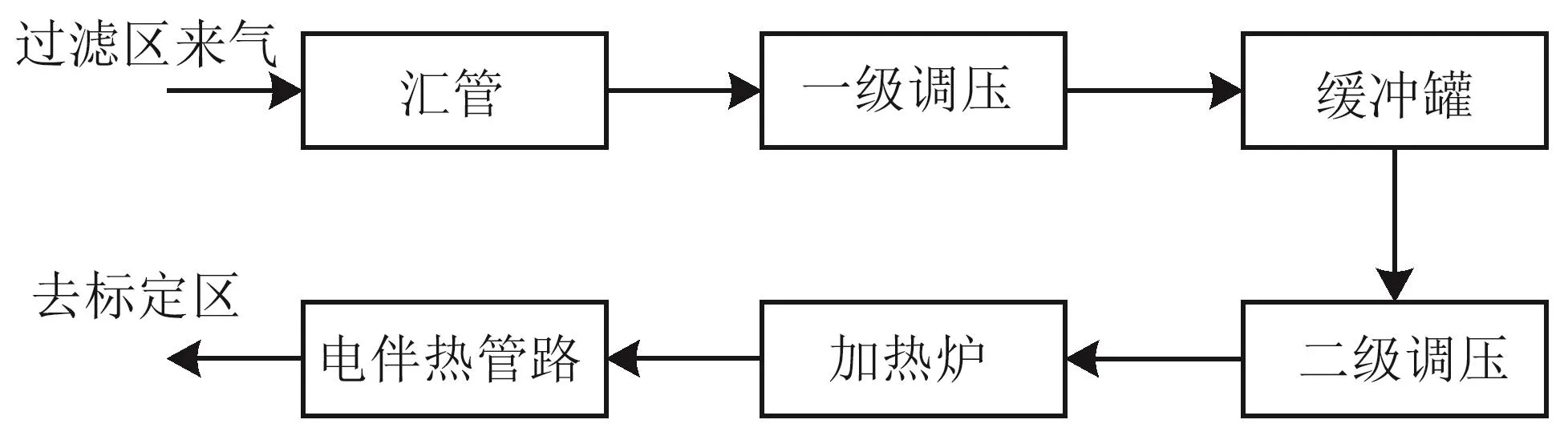

4 复热工艺的设计

由上述分析可知,在检定过程中由于天然气发生的温降过程从而会引入测量的不确定度分量。为了减小在检定过程中由天然气温度不稳定引起的测量误差,提高检定准确度,则需对气源进行复热。

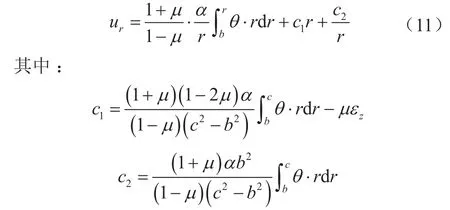

对于大流量计量站的高压天然气进站后因节流产生较大的温降而采取的气源复热,若单纯使用电伴热加热可较好控制加热温度,但难以大幅升温;若单纯使用水套加热炉可获得所需温度,但温度值又不易准确控制。对此,采用两种加热方式相结合的工艺,选择来气在节流后进行气源复热(图4)。如图4所示,先使用水套加热炉对天然气加热以大幅提升温度,再在检定管路上辅以安装电伴热带以严格控制温值,从而确保了流量计量的准确度。

图4 调压复热区的工艺流程原理图

5 结束语

天然气流量计量是天然气管道输送环节中重要的组成部分,其计量的准确性和稳定性直接影响着我国诸多企业的经济效益。天然气流量计量检定装置作为天然气流量量值的溯源和传递系统,影响其量值准确性的因素较多,从温度对检定介质物理性质和管路热变形的影响出发,分析了在大流量计量站中由于节流造成的温降和气源温度不稳定给检定结果的准确评价带来的影响。一方面,从温度变化对天然气密度的影响分析,研究得出如果天然气温度产生1℃的温降波动则会给对检定带来0.045%的误差;另一方面,从温度变化造成检定管道的热变形分析,研究得出天然气温度每降低4 ℃,则产生0.01%的相对误差。因此,温度影响带来的测量误差是不可忽略的。结合国家石油天然气大流量计量站武汉分站的实际情况,为消除检定介质节流温降带来的测量误差影响,设计了以加热炉升温为主,电伴热带控温为辅的天然气复热工艺,为有效减小天然气流量计量检定装置的测量误差、提高计量的准确度提供了技术支持。