高海拔隧道施工自卸车CO扩散规律

孙三祥,王 文,路仕洋,李 炎,3,雷鹏帅

(1.兰州交通大学环境与市政工程学院,甘肃兰州 730070; 2.兰州交通大学寒旱地区水资源综合利用教育部工程研究中心,甘肃兰州 730070; 3.兰州交通大学甘肃省轨道交通力学应用工程实验室,甘肃兰州 730070; 4.中铁第一勘察设计院集团有限公司,陕西西安 710043)

隧道施工出渣过程中,自卸车排气管安装位置对CO浓度沿程分布影响较大。自卸车尾气管安装位置主要有3种:陕汽德龙尾气管位于驾驶室后部的车体侧部,尾气管向侧部排污;东风某车型排污管安装于车体底部,尾气管向下方排污;与皮卡及矿用胶轮车类似的某些车型,其尾气管则安装于车体尾部,尾气管向后方排污。分析自卸车行驶过程中不同安装位置尾气管CO浓度的扩散特性,可为定量分析自卸车尾气排放对隧道施工环境的影响、确定施工通风方案提供技术依据,同时可为出渣车车型的选用、出渣路线及人员避车位置的确定提供技术参数。

目前,国内外对隧道车辆运移的研究多以活塞风效应为主进行数值模拟[1-6],且大多都采用二维动网格技术[4-7],自卸车沿途排污的研究[8-9]较少。

针对爆破后高海拔隧道内CO浓度场的模拟,文献[10]采用k-ε湍流模型,运用Fluent软件模拟关角隧道施工爆破后有害气体浓度场,得到有害气体浓度与海拔的关系式。文献[11-12]选用RNGk-ε湍流模型,基于动网格及用户自定义函数(UDF)模拟分析高海拔隧道出渣车的CO排放扩散规律。

针对出渣阶段隧道内CO浓度场的模拟,文献[13]采用RNGk-ε湍流模型、组分传输模型、Fluent软件模拟平原地区(海拔小于396 m)隧道CO浓度场,提出连续安全作业时间的建议值。

针对平原地区隧道爆破后CO扩散规律的模拟研究,采用的软件主要有Fluent[14-15]、ADINA[16]、STAR-CD[17],选用的模型有标准k-ε双方程模型[14]、RNGk-ε模型[15-16]、高雷诺数k-ε模型[17]。

隧道内自卸车运移时CO沿程排放和分布情况较复杂,采用三维动网格技术模拟更接近现场实际。本文运用Fluent软件、RNGk-ε湍流模型、动网格及UDF技术,采用通用有限速率模型模拟CO与空气的耦合作用,考虑高海拔低气压和空气密度的影响,针对高海拔隧道施工出渣过程中自卸车3种不同位置排气管CO排放,进行速度场、CO浓度场非稳态三维数值模拟。同时,提出多辆作业车在隧道内沿途排污浓度累积计算式,并结合现场实测数据验证模拟结果。

1 基本模型的建立

1.1 物理模型

基于某在建高海拔单洞单线特长隧道施工实际建立三维模型。模拟中将自卸车车体简化为距隧道底面0.6 m、尺寸为8 m×2.5 m×3 m(长×宽×高)的长方体,取尾气管管口直径为0.08 m,尾气管出口位置分别为:(1)位于车体左侧,距隧道底面0.8 m,距车头3 m;(2)位于车体底部,距隧道底面0.4 m,距车头4 m,距车体中心线1 m;(3)位于车体尾部,距隧道底面0.4 m,距车体中心线1 m。自卸车在行驶过程中尾气的排放模拟采用动网格,其余空间采用非结构化四面体网格进行划分,并对自卸车尾气管附近、车体周围及前后网格进行局部加密,如图1所示。

图1 网格透视图

1.2 数学模型1.2.1 基本假设

(1)隧道内气流均为不可压流体。

(2)气流扩散过程中没有化学反应、相变反应,隧道壁面为绝热壁面。

(3)隧道内除自卸车排放的污染物,无其他污染源。

1.2.2 基本方程

选取RNGk-ε湍流模型使方程组封闭。隧道内空气流动、污染物扩散控制方程包括连续性方程、动量方程、能量方程、k-ε模型方程、CO组分方程。

1.2.3 边界条件

以隧道进口断面、自卸车排气管为入口边界,隧道自卸车及隧道壁面设为wall边界。具体设置如下:

(1)入口边界:根据现场实测资料,隧道风速v洞=0.3 m/s,温度T=290 K,不考虑掌子面作业机械的排污影响;尾气管出口处CO浓度为0.042 7%,温度为600 K。将自卸车尾气设置为空气与CO混合气体,CO排放比按0.042 7%计算。

(2)出口边界:设为自由出流(outflow)边界条件。

(3)壁面边界:隧道壁面设为绝热无滑移壁面。

2 动网格模型的建立

2.1 动网格计算模型

对于通量φ,在任一控制体内,其边界是运动的,守恒方程的通式为

( 1 )

式中:ρ为气流密度;u为速度矢量;us为动网格变形速率;Γ为扩散系数;Sφ为通量的源项;∂V为控制体边界。

2.2 程序的二次开发

采用Fluent软件建立动网格模型。将隧道流场分为运动的自卸车区域和不动流体区域,自卸车车体表面设置为固体边界wall。基于Fluent软件提供的DEFINE_CG_MOTION宏,用C语言编译自卸车运动的UDF。车辆匀速运行,速度v=5 m/s,总运移时间t=16 s。

2.3 数值算法

速度场模拟选取RNGk-ε湍流模型,采用组分模型中的通用有限速率模型模拟CO与空气的耦合作用,流场迭代采用PISO算法,压力场采用标准方式离散,其他参数采用二阶迎风格式离散。选用局部重划模型和弹簧近似光滑模型模拟网格的动态变化过程。时间步长设置为0.005 s。

2.4 结果验证

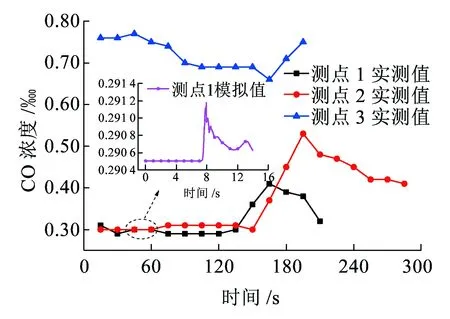

现场实测期间,隧道正洞内大气压为70.7~71.5 kPa,气温为13.8~18.5 ℃,自卸车为陕汽德隆F3000型。根据现场实际,分别在距栈桥50,100,150 m的断面布置测点,标记为测点1,2,3。各测点距出渣车右侧隧道壁面1.2 m,距隧道底面1.5 m。使用CD4(B)型多参数气体测定器检测CO浓度,数据采集时间间隔为15 s。测点CO浓度随时间变化的实测值及模拟值如图2所示。

图2 测点CO浓度变化曲线

鉴于模拟及实测结果吻合度较好,相对误差小于5%,图2仅列出了CO浓度最大变幅模拟结果。由图2的放大部分可以看出,出渣车通过测点1时,CO浓度最大变幅为0.000 7‰。CO浓度从0.290 5‰上升至0.291 2‰(历时8 s),随后开始回落,回落过程较长。

验证结果表明,运用Fluent软件的动网格UDF技术,能有效揭示出渣车行驶过程中CO排放及分布规律。

3 模拟结果及分析

根据Fluent模拟计算结果进行后处理,得到的出渣车行驶过程中隧道内速度场三维等值面如图3所示。

图3 三维流速等值面(单位:m/s)

图3表明,自卸车行驶过程中,车辆侧壁及尾部流速变化较大,其中尾部速度变化最大。

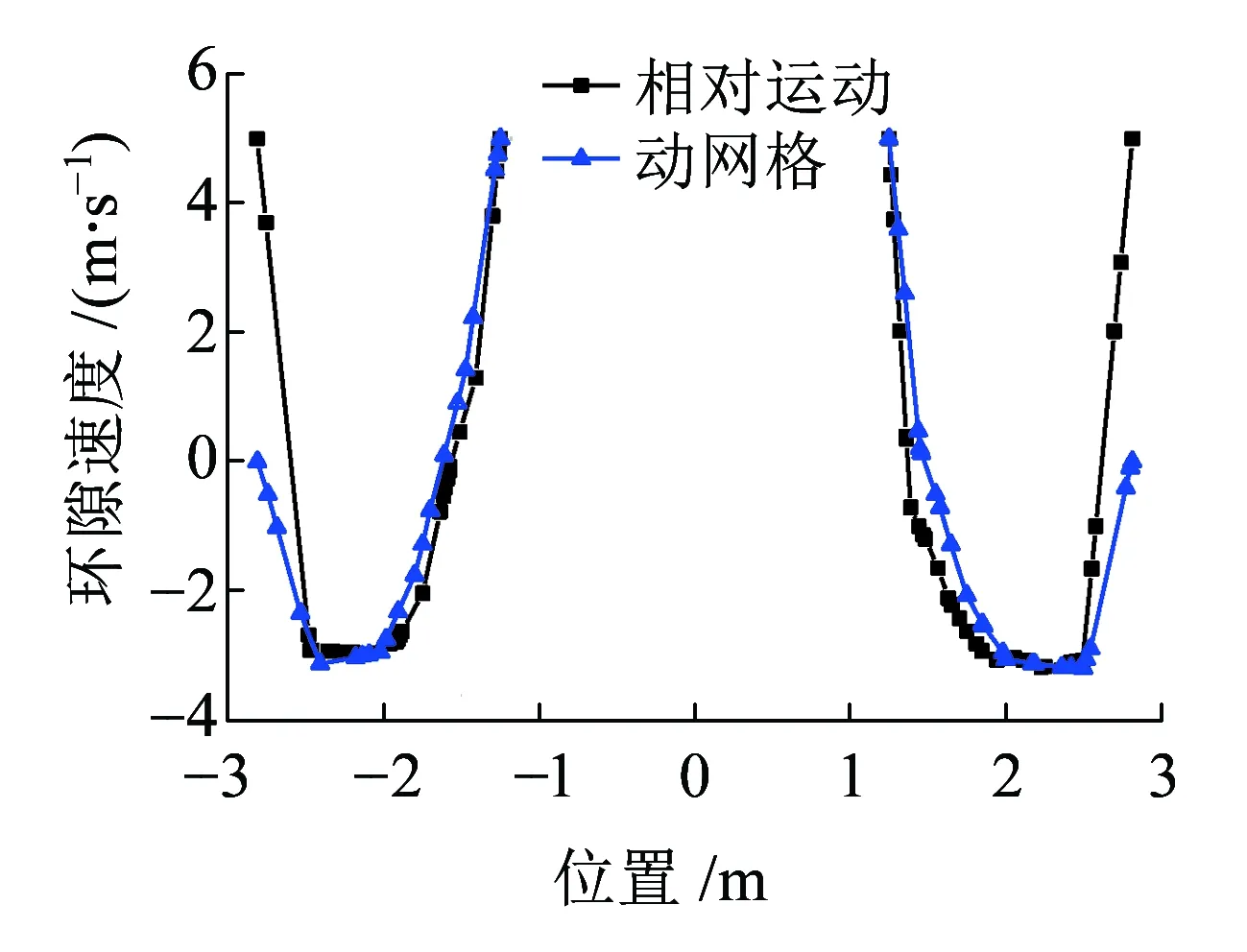

以距离隧道底面1.5 m的隧道中线点纵向速度分布(图4)及隧道环隙横向速度分布(图5)为例,比较动网格及相对运动(车辆静止,气流运动)两种方法的计算精度。

图4 纵向速度分布

图5 环隙横向速度分布

图4表明,在车尾后部涡流区,采用动网格所得涡流区流速值较大,两种方法所得车头前方流速基本相等。

图5表明,靠近隧道壁面侧,两种方法所得环隙速度差别较大。采用相对运动方法所得壁面侧最大速度等于车辆行驶速度,与实际不符,而采用动网格算法时,壁面侧最大速度为0,符合实际。因此,采用动网格进行模拟。

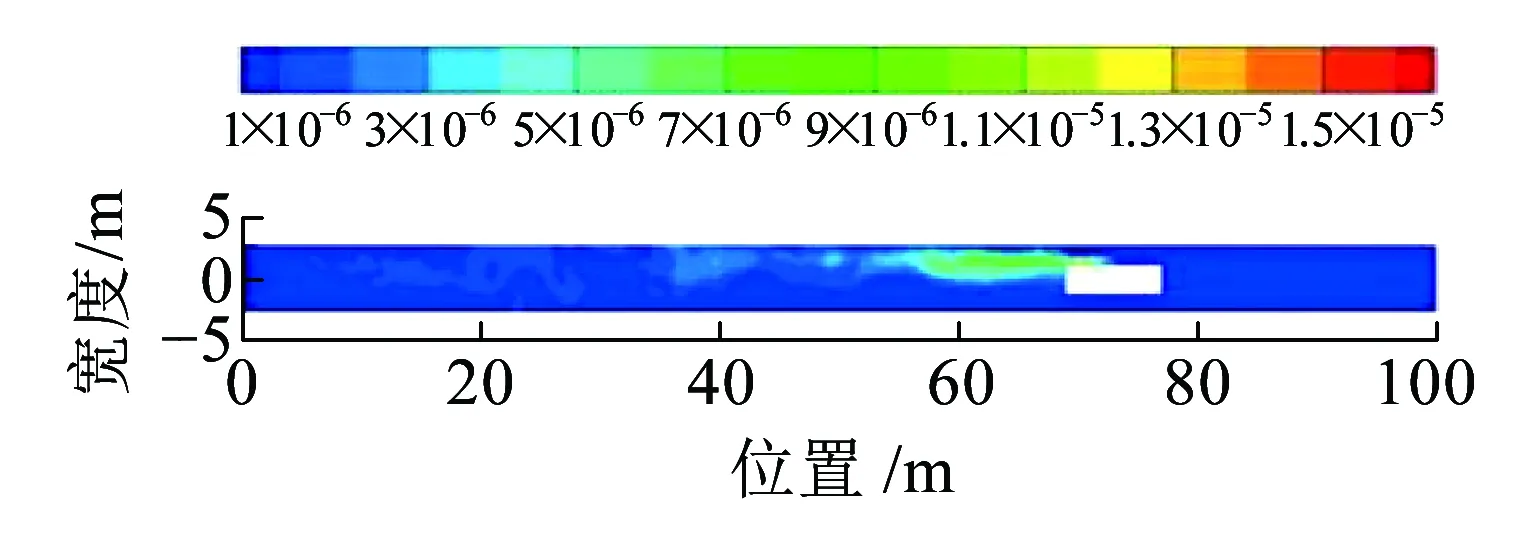

以距隧道底面1.5 m为例,比较排气管位置对隧道CO浓度分布的影响,如图6所示。

(a)侧部排气管

(b)底部排气管

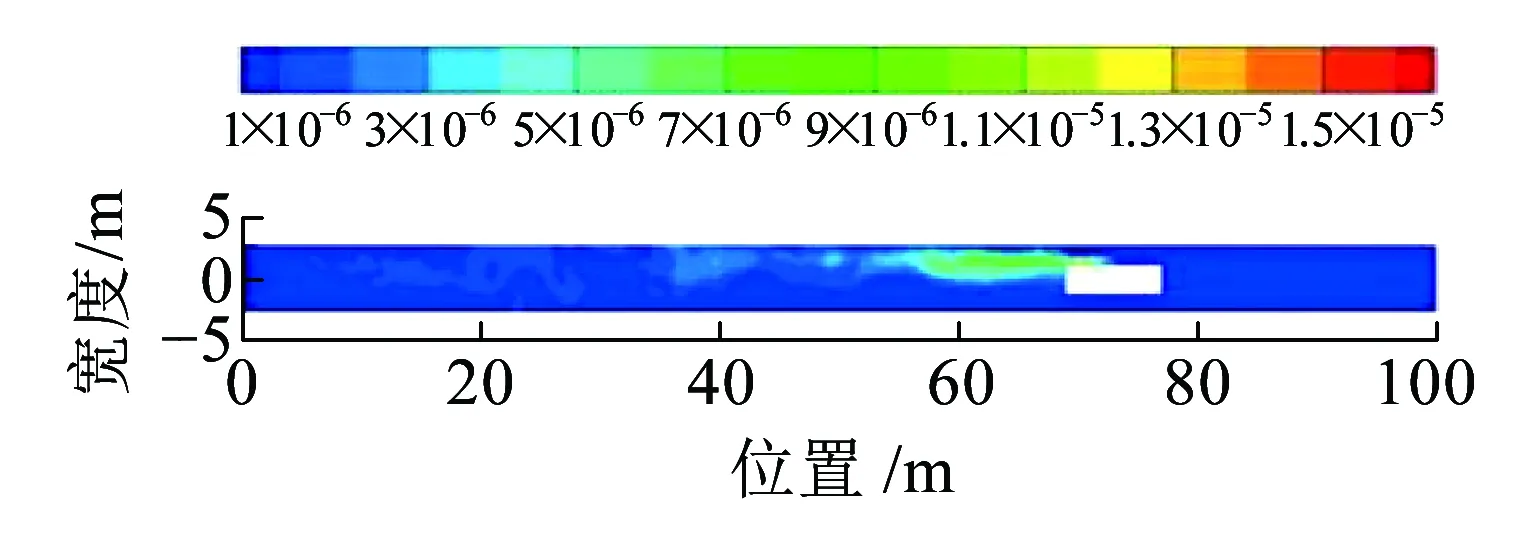

(c)尾部排气管图6 水平截面CO浓度云图

图6表明,距隧道底面1.5 m平面,侧部排气管CO最高浓度约为1.6×10-5,底部尾气管排污最高浓度约为1.0×10-5,尾部排气管排污最高浓度约为1.2×10-5。侧部排气管排出的CO主要集中于车辆排气管侧部,底部与尾部排气管排出的CO分布较均匀。

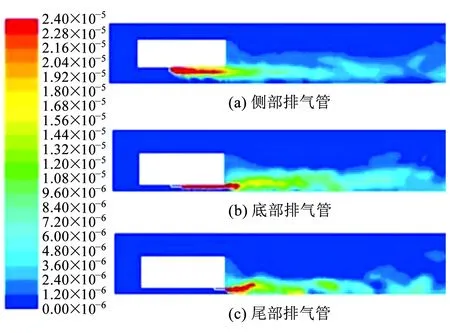

三种排气管出口中心轴线平面的CO浓度分布如图7所示。

图7 不同排气管布置形式的CO浓度分布

文献[18]规定,隧道施工环境的CO容许浓度为30 mg/m3。模拟结果表明,不同车速行驶过程中,CO浓度高于30 mg/m3的区域均极小,且均集中于排气管附近,如图8所示。侧部排气管超标浓度主要集中在排污一侧排气管高度范围,非排污侧CO浓度低,作业环境较好;底部排气管超标浓度主要集中于车体底部;尾部排气管中超标浓度主要集中于车体尾部,受尾部气流影响,扩散高度在较长一段距离内均低于车体高度。比较图7(a)~图7(c)可以看出,图7(a)CO扩散效果最好,CO在脱离环隙流区域后迅速扩散;图7(b)CO浓度超界限区域最大,扩散效果最差;图7(c)CO浓度超界限区域最小。

以尾部排气管为例,分别截取车尾排气管附近间距为1 m的5个断面CO浓度分布图,如图8所示。

图8 尾部排气管断面CO浓度分布

图8表明,排气管轴线CO浓度沿程逐渐减小,而垂直轴线的截面上CO浓度沿径向逐渐减小,受车体运动的影响,未呈现出常规浮射流特性,即与车体不运动情况下浮射流浓度分布的特征不同。

在自卸车行驶速度、排气管位置相同工况下,分别模拟平导(小断面)及正洞(大断面)内CO浓度沿途分布。以侧部排气管,距隧道底面1.5 m水平截面的CO浓度分布为例,对模拟结果进行比较分析,如图9所示。

(a)小断面隧道

(b)大断面隧道图9 不同断面隧道CO浓度分布

图9模拟结果表明,在人体呼吸高度,小断面隧道(平导)最高浓度约为1.6×10-5,大于大断面隧道(正洞)的最高浓度(约为1.2×10-5),扩散分布范围广。人体呼吸高度CO浓度未超标。相同车型、相同行驶速度条件下,隧道断面越大,CO扩散越快。

现场实际中,自卸车出隧道(满载行驶)时,其排污量较自卸车进隧道(空车行驶)时大。故建议安排自卸车出渣线路时,尽量将大断面隧道作为出隧道线路,小断面隧道作为入隧道线路。

CO自排气管排出后,以纵向扩散为主,横向和竖向扩散较小。

排气管轴线CO浓度分布如图10所示。比较三种排气管位置,侧部排气管沿途CO排放扩散效果最好,尾部排气管沿途CO排放扩散效果次之,底部排气管沿途CO排放扩散效果最差。主要是较大的环隙气流流速、尾部排气形成的大范围尾涡(流)的影响。

(a)侧部排气管

(b)底部排气管

(c)尾部排气管图10 CO沿排气管轴线浓度分布

综合考虑人员避险、路况等因素,建议首选排气管位于侧部的自卸车作为出渣作业车辆。

研究单台自卸车CO排放和扩散时,由于断面平均浓度不能体现车辆的动态排污及尾涡对扩散的影响,CO浓度不宜取断面平均值。

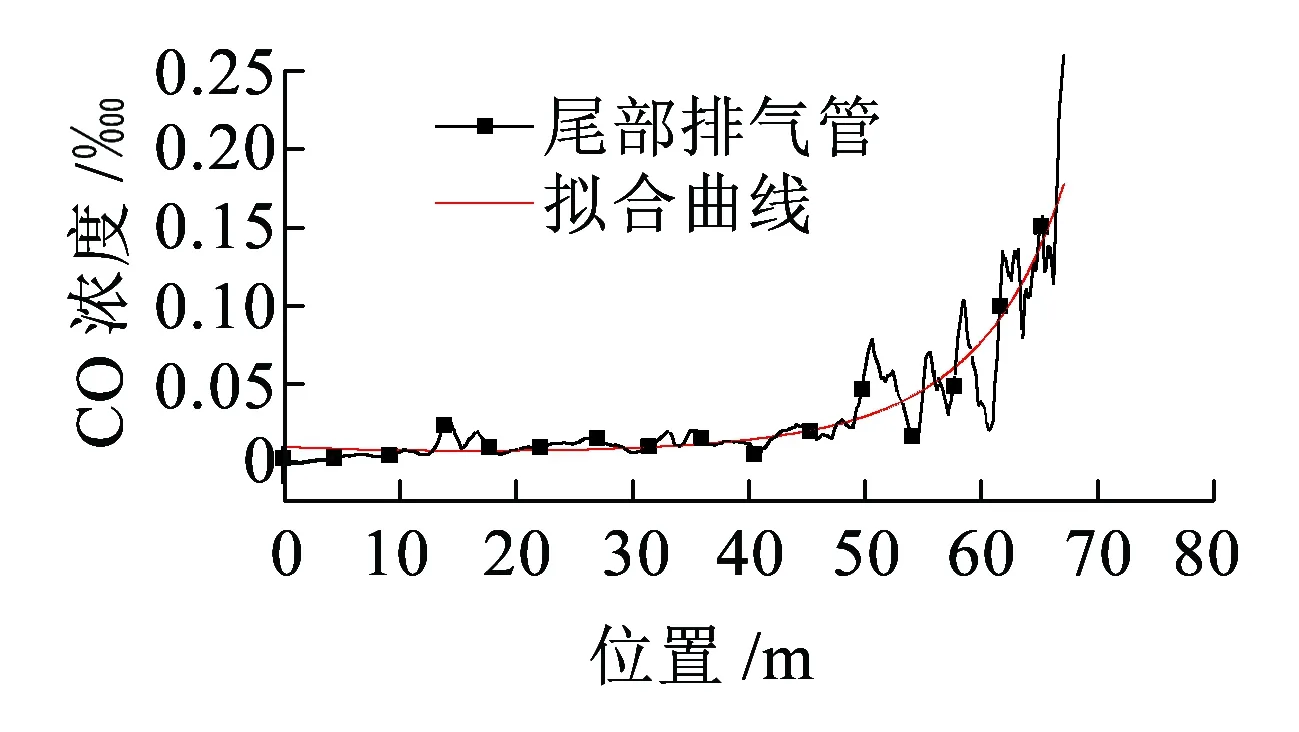

根据模拟结果,对CO浓度沿程变化进行拟合,拟合式为

C=C0exp(a+bx+cx2)

( 2 )

式中:C0为自卸车尾气管出口排放CO的浓度;C为沿程CO体积浓度,10-6;x为轴线方向距离,m。

由式( 1 )可以看出,排气管轴线方向CO浓度扩散符合e指数规律。不同排气管位置的拟合参数见表1。

表1 拟合参数

4 CO浓度沿程变化理论分析

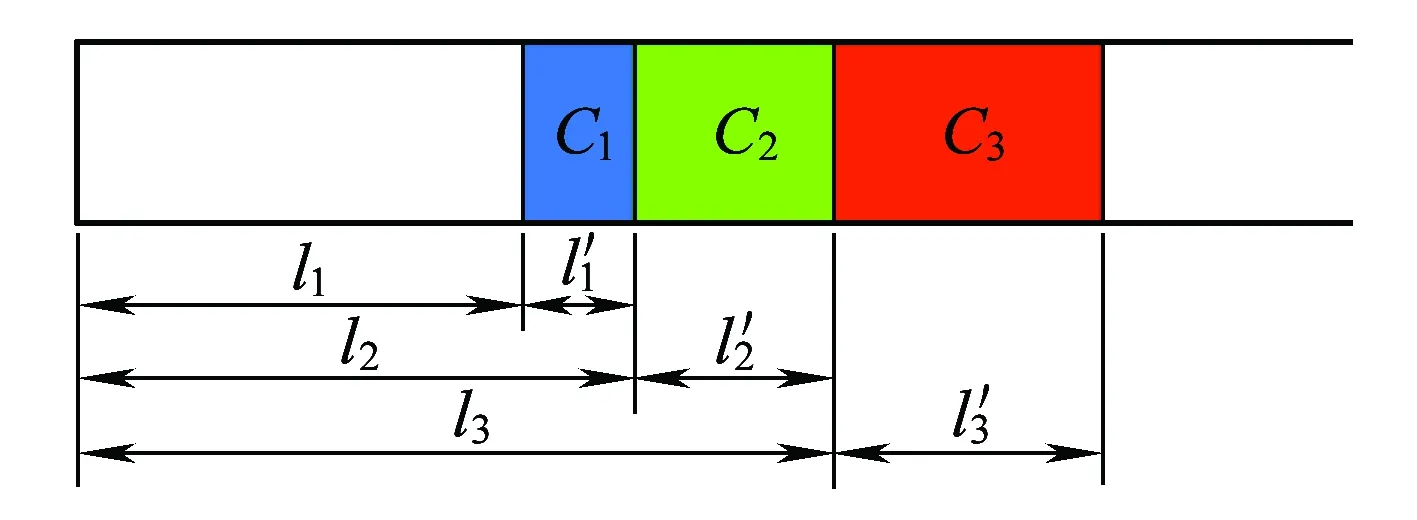

隧道施工环境CO浓度超标主要是作业车辆排污累积的结果。根据一维紊动扩散理论,前、后自卸车辆排污浓度沿程变化可采用类推法获得,如图11所示。

图11 CO浓度沿程分布示意图

( 3 )

( 4 )

( 5 )

ln-1=vc×tn-1n=2,3,4,…

( 6 )

( 7 )

( 8 )

( 9 )

(10)

式中:C1为隧道百米排污平均浓度;q为尾气排放体积;d为排气管径;v0为尾气管出口平均排污速度;t0为初始时间;Q为通风管风量;S为隧道断面面积。

隧道CO浓度为基底浓度与自卸车排放CO浓度之和。

现场实际中沿程CO浓度检测结果的影响因素较多,如测量车行驶速度不稳定、沿程横通道的开设、射流风机的布置等。故在实测数据中选取较稳定的区段值(300 s后的区段)进行比较。在距隧道底面1.5 m、隧道壁面1.2 m处沿程放置CD4(B)型多参数气体测定器。现场实测期间,隧道正洞内气温为13.8~18.5 ℃,大气压为70.7~71.5 kPa,CO浓度检测结果如图12所示。由图12可以看出,300 s之后CO浓度值呈阶梯状上分布,与式( 3 )~式( 6 )表述一致。

图12 隧道内CO浓度沿程分布

5 结论

(1)基于三维非稳态RNGk-ε湍流模型,考虑大气压和浮力的影响,采用动网格方法模拟自卸车行驶过程中CO沿途排放扩散,结果与实际相符。

(2)在相同行驶工况下断面面积越大的隧道自卸车尾气沿途扩散速度越快,隧道内CO浓度越低。故建议安排自卸车出渣线路时,尽量将大断面隧道作为出隧道线路,小断面隧道作为入隧道线路。

(3)自卸车通过后,在活塞风及环隙流的作用下,顶部气流向隧道底部流动,使得CO浓度聚集在低于车体高度的较长区段内。CO扩散过程中,高于30 mg/m3(2.4×10-5)的区域较小,且均集中于排气管附近。侧部排气管排放过程中超标浓度主要集中在车体排污侧的排气管高度范围。

(4)自卸车运行过程中,排气管主轴线CO稀释扩散过程遵循e指数规律。三种排气管中,侧部排气管CO扩散效果最好,尾部排气管CO扩散效果次之,底部排气管CO扩散效果最差。综合考虑人员避险、路况等因素,建议首选排气管位于侧部的自卸车作为出渣作业车辆。

(5)施工过程中CO超标是前后自卸车CO浓度累积作用的结果。单洞隧道CO累积浓度沿程呈阶梯状上升,且高浓度区段长度逐渐增大。隧道沿程累积浓度预测公式可为现场CO浓度计算提供依据。