无腹筋部分预应力UHPC薄腹梁抗剪性能试验研究

金凌志,王 龙,周家亮,王华阳,李月霞

(1.桂林理工大学土木与建筑工程学院,广西桂林 541004; 2.桂林理工大学广西岩土力学与工程重点实验室,广西桂林 541004; 3.福州大学土木工程学院,福建福州 350116; 4.广西理工职业技术学院土木工程(建筑材料)学院,广西崇左 532200; 5.桂林理工大学博文管理学院,广西桂林 541006)

活性粉末混凝土1993年由法国Bouygues科学部研发,因其具有的超高强度、良好韧性和优异耐久性[1]等特点,被国内外越来越多的研究者和开发商研究并应用[2-5]。针对预应力活性粉末混凝土梁的抗剪性能,国内外学者已经进行了有益探索和研究。文献[6]对7根预应力RPC无腹筋工字形薄腹梁的抗剪性能进行试验研究,结果表明预应力的变化、钢纤维种类及其掺量对抗剪承载力的影响明显。文献[7]对8根有腹筋预应力高强混凝土简支梁的抗剪承载力进行试验研究,综合分析混凝土强度、剪跨比、预应力度、配箍率和纵筋配筋率对抗剪强度的影响及其变化规律。文献[8]通过10根预应力RPC梁的抗剪性能试验,分析剪跨比、配箍率、预应力度等对预应力RPC梁抗剪性能的影响,提出预应力RPC梁的抗剪承载力建议计算公式。文献[9]对12根混杂纤维增强活性粉末混凝土矩形梁的抗剪承载力进行研究,结果表明斜裂缝截面纤维拉拔阻力承担的剪力值约占总剪力值的40%~60%,并提出改进的修正压力场模型。文献[10]对14根不同剪跨比、钢纤维含量、配箍率、配筋率以及纵筋强度的HRB500级纵筋RPC矩形梁进行抗剪试验,推导活性粉末混凝土梁的抗剪承载力公式与简化公式。以上文献中,文献[3,10]专门针对工字形薄腹预应力RPC梁展开抗剪试验研究,文献[3]使用了全预应力梁,文献[10]的非预应力钢筋采用强度较低的Ⅱ级螺纹钢筋。为了探究高强钢筋部分无黏结预应力UHPC简支梁的抗剪协同工作机理,本文以剪跨比和预应力度为参数,对7根配置HRB500级高强钢筋的无腹筋部分UHPC预应力简支梁开展抗剪试验,验证其平截面假定,分析其抗剪承载力、延性、斜裂缝倾角及宽度、预应力筋应力增量及挠度的发展规律,探讨预应力UHPC梁抗剪承载力的计算方法,提出UHPC简支梁抗剪承载力计算的建议公式,为UHPC梁构件的斜截面抗剪设计提供参考。

1 试验概况

1.1 试件设计

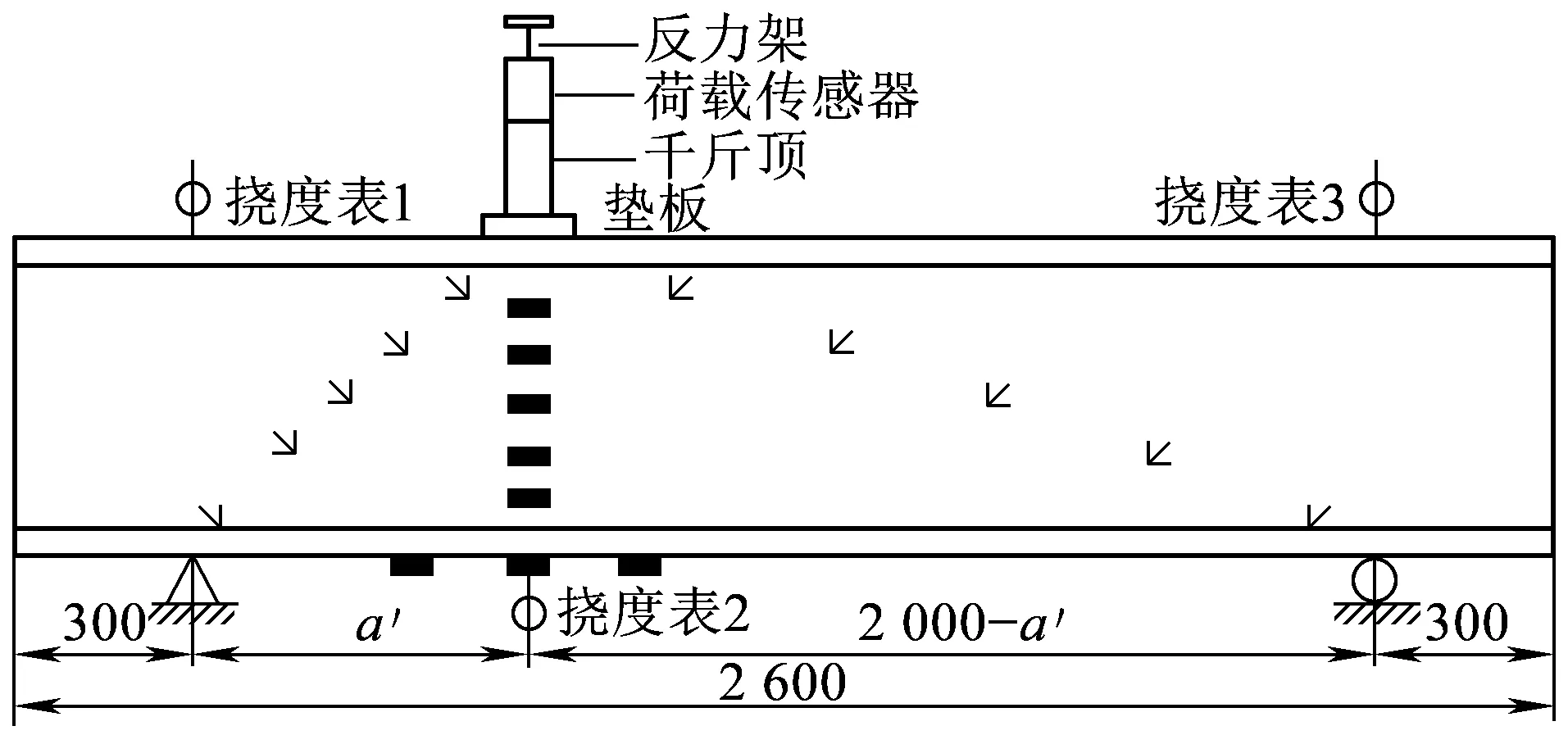

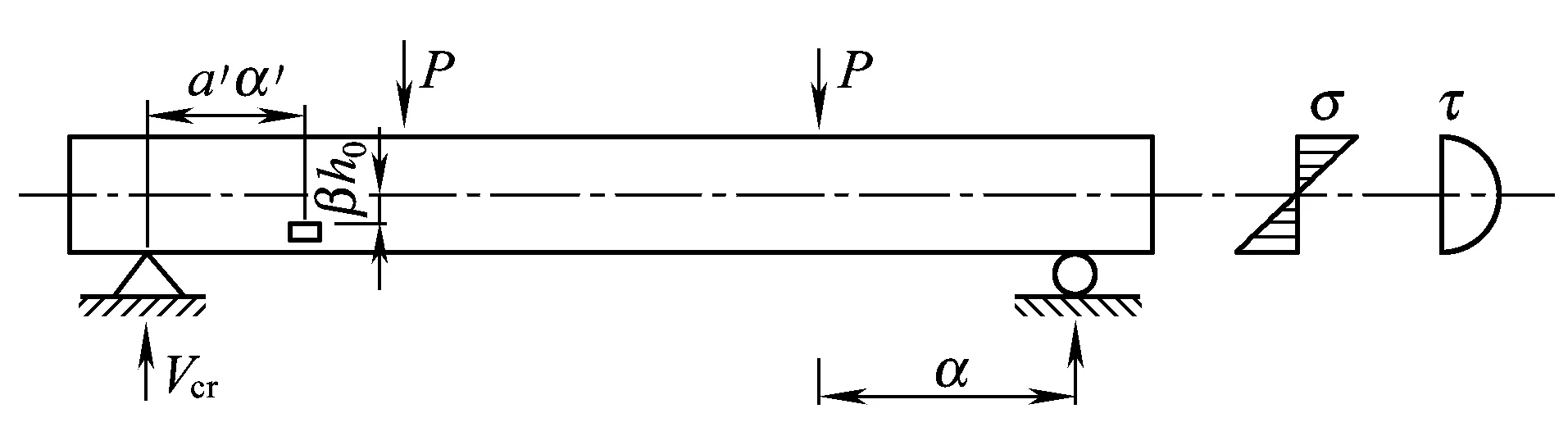

开展6根高强钢筋无黏结后张部分UHPC预应力梁和1根非预应力UHPC对比梁的试验研究,主要参数为剪跨比和预应力度,剪跨比λ=a′/h0,a′为剪跨长,mm,h0为截面有效高度,mm,钢纤维体积率为0.75%,破坏端未配置腹筋,非破坏端配置箍筋C6@200,具体参数见表1、图1、图2。

表1 试验梁主要参数

注:表中λp=Mo/Ms,Mo为消压弯矩,Ms为荷载标准组合计算弯矩;预应力梁和非预应力梁的纵筋配筋率等效。

图1 试验梁加载装置示意(单位:mm)

(a)非预应力梁 (b)预应力梁图2 试验梁加载及配筋图(单位:mm)

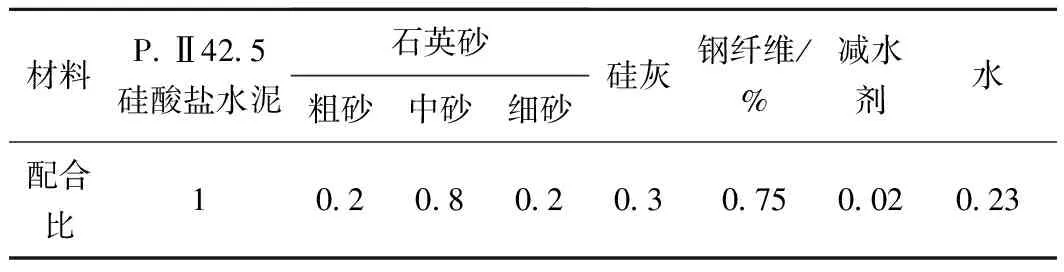

1.2 UHPC试验梁配合比

UHPC试验梁配合比见表2,其中钢纤维为体积比,其他均为质量比。水泥为广西鱼峰水泥厂硅酸盐P.Ⅱ42.5型水泥;石英砂分为粗、中、细三种级配,粗砂粒径0.6~1.25 mm,中砂粒径0.3~0.6 mm,细砂粒径0.16~0.3 mm;硅灰中SiO2含量不低于94.7%,粒径小于0.2 μm;钢纤维长度约为12~15 mm,长径比54.5~68.2,表面镀铜,其抗拉强度不小于2 000 MPa;减水剂为高性能聚羧酸减水剂,乳白色,减水率不小于28%;水为自来水。

表2 UHPC试验梁配合比

1.3 原材料力学性能指标

UHPC试验梁的力学性能指标严格按照文献[11]进行实测,试块与试验梁由同一批材料浇筑和养护,力学性能指标实测结果见表3,各试块偏差均在5%以内,符合文献[10]的要求。

表3 UHPC试验梁力学性能指标

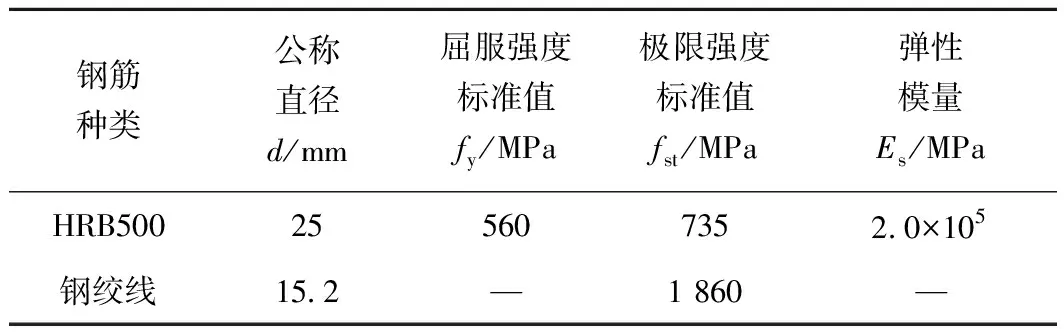

钢筋力学指标严格参照文献[12]进行实测,由于试验设备的局限性未进行钢绞线张拉,部分参数取自其出厂力学指标报告,具体见表4。

表4 钢筋力学性能指标

1.4 加载方案1.4.1 预应力张拉方案

图3为试验梁预应力筋张拉图。预应力筋采用两端交错张拉,即先张拉一端的第一根预应力筋至20%设计预应力值,锁住千斤顶持荷,再张拉另一端第二根力筋到与第一根预应力筋的等值状态,张拉后停歇10 min,观测并采集数据;每级预应力值约30 kN,逐级增大,直到张拉力达到设计值时,停止张拉并持荷,进入结构加载试验阶段。试验梁的张拉控制应力及有效预应力由JHBH称重传感器实测得到。

图3 预应力钢筋张拉图

1.4.2 试验梁加载方案

分为预加载和正式加载两个阶段。

预加载:为验证试验仪器设备是否正常工作,预加载分三级进行,每级荷载为理论计算开裂荷载值的20%,然后分三级卸载,试验梁每级预加载或者卸载后均持荷10 min。

正式加载:每级荷载为理论计算极限荷载值的10%,加载至约为极限荷载计算值的90%时,每级荷载按理论计算极限荷载值的5%进行加载,直至试验梁破坏。每级荷载加载后均持荷10 min,保证每级荷载对应的裂缝得到充分发展,待试验数据基本稳定后再采集数据、观察裂缝、测量和记录挠度等。

1.5 试验结果

试验梁的主要试验结果见表5。

表5 试验结果

表5表明,试件L1~L4的剪跨比由1.29增大到1.71,2.00和2.57时,L2,L3及L4的抗剪承载能力相对L1分别降低34.96%,44.35%和42.70%,破坏时的斜裂缝倾角相对L1分别降低11.11%,20.00%和28.89%,裂缝宽度相对L1分别增长236.84%,294.74%和171.05%。

从表5中也可以看出,L7,L6,L3和L5的预应力度由0增大到0.31,0.44,0.60时,L6,L3和L5的开裂荷载相对L7分别增大55.78%,78.47%和156.94%,抗剪承载力分别提高6.17%,15.11%和53.16%,裂缝倾角分别减小24.49%,26.53%和36.73%。

1.6 试验现象及分析

所谓薄腹是指梁腹板中部区域的厚度远小于腹板上下翼缘的厚度,梁腹厚度通常为60~100 mm,上翼缘宽度通常为250~400 mm,下翼缘宽度通常为200~300 mm。本文试验梁的腹板厚度为70 mm,上下翼缘厚度分别为200和300 mm,属于薄腹梁的范畴。试验梁的破坏端没有配置腹筋,腹部混凝土切应力最大,抗剪能力较弱,率先产生中和轴附近的腹剪斜裂缝,且破坏时腹部裂缝最宽,说明薄腹梁腹部的抗剪能力较弱。图4为试验梁破坏时的裂缝开展情况。

(a)L1

(b)L2

(c)L3

(d)L4

(e)L5

(f)L6

(g)L7图4 试验梁破坏裂缝图

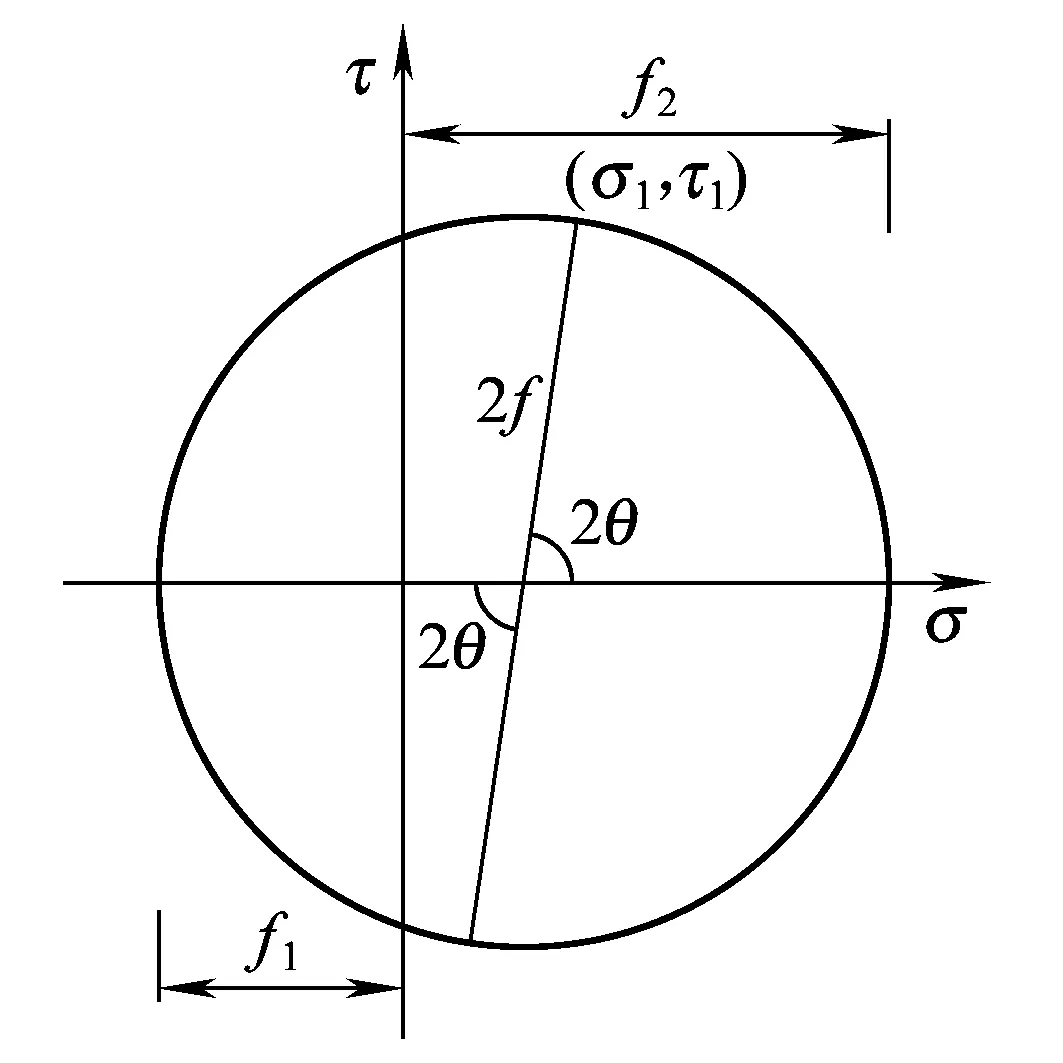

如图4(a)所示,L1剪跨比最小,抗剪承载力最高,破坏时没有出现临界主斜裂缝,而是在加载点与支座之间产生多条近似平行的斜裂缝,带有一定斜压破坏的特征。其余梁均由几条裂缝互相连通形成临界主斜裂缝后破坏,属于剪压破坏[13]。L1~L4剪跨区的斜裂缝数量依次减少,而纯弯区的受弯裂缝数量却依次增加,这是因为剪跨比越大,弯曲变形的比例越大,梁的抗剪能力越小。如图5所示的摩尔圆,取剪跨区梁上任意微元体,f为微元体合力,2f=f1+f2,θ为斜裂缝与水平方向的夹角,f1为主压应力σ1,f2为主拉应力σ2,如果合力f不变,则正应力σ越大,剪应力τ越小,在集中荷载作用下,剪跨比λ=M/(Vh0),随着剪跨比λ的增加,弯曲应力σ所占比例增加,夹角θ减小,梁的斜裂缝倾角也随之变小,所以剪跨比是决定试验梁承载力和破坏形态的关键因素。

图5 应力摩尔圆

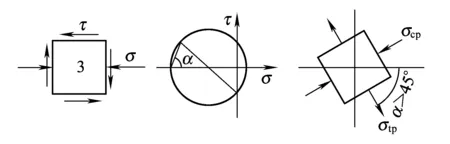

图4(c)、图4(e)~图4(g)为不同预应力度梁的裂缝图,L5的预应力度最大,抗剪承载力也最大,破坏时的主斜裂缝近似为支座与加载点的连线,线型较为理想,而L3,L6和L7的主斜裂缝则由几条斜裂缝连接而成。随着预应力度的增加,斜裂缝的数量依次呈增多趋势,而弯曲垂直裂缝却随之减少,说明预应力度越大,梁的抗裂度越高,抗剪能力相应提高。可以运用材料力学理论进行分析,试验梁中不同部位混凝土单元体的受力状态如图6所示,图6(a)为梁受力状态及各单元体位置;图6(b)表示非预应力状态下,单元体3的受力状态,此时单元体3处于纯剪状态,主拉应力与中和轴的夹角等于45°;图6(c)表示施加预应力后单元体3的受力状态,此时该单元体已经承受预压应力,主拉应力与中和轴的夹角大于45°。

(a)梁受力状态及单元体位置

(b)非预应力梁单元体3的应力状态

(c)预应力梁单元体3的应力状态图6 试验梁中混凝土单元体的受力状态

注:τ为单元体的剪切应力;σcp为单元体的主压应力;σtp为单元体的主拉应力;α为主拉应力与水平线夹角。

图6(a)中,α值由大到小依次为受压区单元体1和2、单元体3、受拉区单元体4和5,斜裂缝一般垂直于主拉应力,其裂缝倾角与α成反比,α越大,斜裂缝的倾角越小。图6(b)中,普通混凝土梁单元体3的主拉应力与梁轴线的倾角为45°。图6(c)是单元体3在施加预应力后对应的单元体主拉、主压应力图,预应力的存在减小了单元体的主拉应力,增大了单元体的主压应力和α值,所以图6(c)单元体3的α值大于图6(b)单元体3的α值,预应力度增大,梁的抗裂度和抗剪承载力都相应提高。

2 试验结果分析

2.1 平截面假定

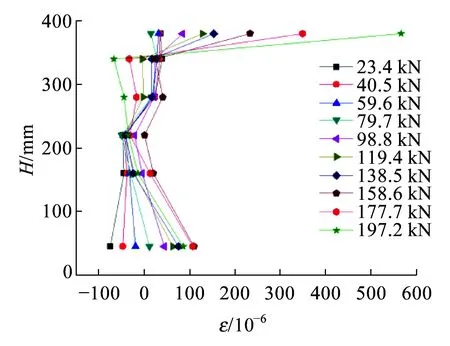

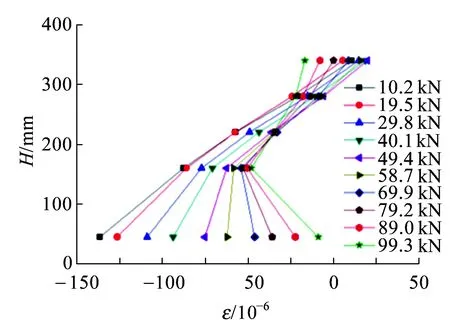

为了检验无腹筋部分预应力简支梁在单点不对称加载条件下,受剪切力为主的梁截面是否满足平截面假定,将不同荷载下加载点处梁截面的应变数据整理并绘制成图7。试件L4和L7的开裂荷载较小,部分应变片失效较早,为了便于对比,所有试验梁均采用前几级荷载的应变数据。由于预应力的存在,加载初期试件L1~L6的横截面底部处于受压状态,顶部为受拉状态,而试件L7未施加预应力,受力状态恰恰相反。随着荷载的增加,梁截面底部混凝土由受压状态向受拉状态过渡,顶部由受拉状态向受压状态过渡,这是预应力的消压过程。

(a)L1

(b)L2

(c)L3

(d)L4

(e)L5

(f)L6

(g)L7图7 试验梁截面高度-截面应变变化图

图7表明无腹筋预应力简支梁不完全满足平截面假定,与文献[13]的结论不符。主要原因有四点:(1)试验梁为薄腹梁且无腹筋,梁腹板为薄弱部位;(2)试验梁以加载点为界,分为破坏端和非破坏端,破坏端未配置箍筋,非破坏端配置箍筋;(3)预应力筋配筋位置不同,为了充分发挥预应力筋的抗拉作用,将预应力筋并排放在梁的底端;(4)预应力筋的张拉顺序不同,本次试验梁采用无黏结后张法对预应力筋进行逐根张拉,由张拉端锚具变形引起的损失目前无法定量控制,所以进行逐根张拉时形成不对称张拉,预应力张拉完成后,先张拉的预应力筋在后张拉预应力筋的作用下产生叠加损失,两根预应力筋的最终有效预应力值不同,造成预应力不对称,合力点无法与试验梁的中心重合。综上所述,本次试验的截面形式、配筋位置和张拉方式等因素导致试验梁不能满足平截面假定。

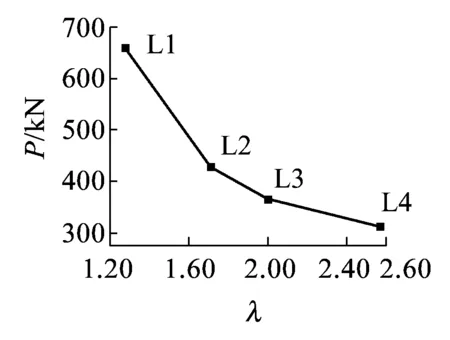

2.2 剪跨比对抗剪承载力的影响

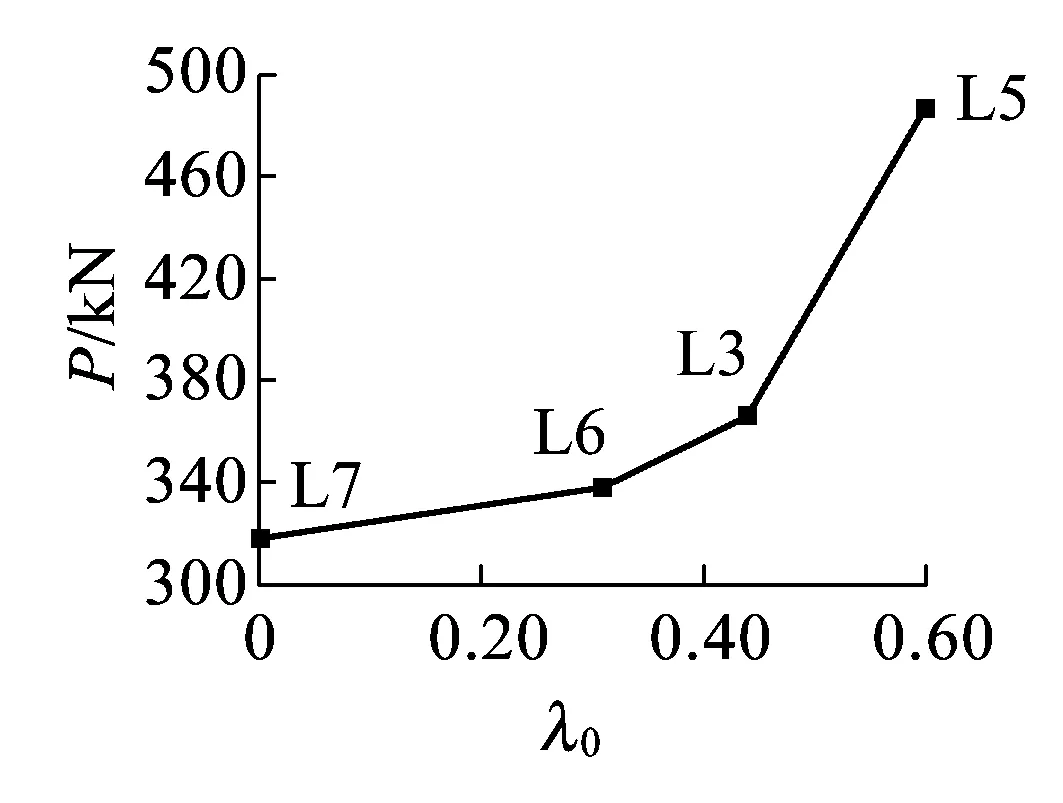

试件L1~L4的荷载-剪跨比变化情况如图8所示。由图8可知,当试验梁的剪跨比逐渐增大时,其抗剪承载力先快速减小,随后减小的速率渐渐趋于平缓,呈非线性降低,这是由于剪跨比越小,试验梁受到支座的约束反力影响越大,抗剪承载力越大,说明剪跨比对UHPC试验梁的抗剪承载力影响明显[14]。

图8 荷载-剪跨比关系曲线

2.3 预应力度对抗剪承载力的影响

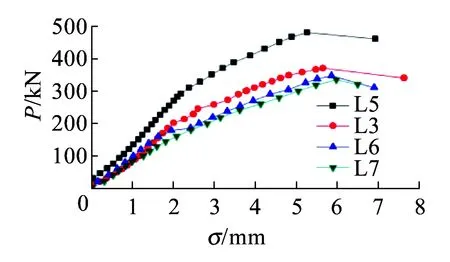

试件L3,L5~L7的荷载-预应力度变化情况如图9所示。图9中,随着预应力度的增加,试验梁的抗剪承载力先小幅增大,随后快速增长。预应力梁L7与其他梁的纵筋配筋率等效,但是其开裂荷载明显小于其余6根试验梁,说明施加预应力能够有效提高梁的抗裂强度,预应力值越大,提高幅度越明显。

图9 荷载-预应力度关系曲线

2.4 剪跨比对倾角的影响

由图6(a)可知,试验梁中性轴的微元体为纯剪切状态,向下逐渐转化为以拉应力为主,向上则逐渐转化为以压应力为主。由于支座反力和集中荷载附近有局部不均匀竖向压应力,所以单元体1和5受到竖向压应力的作用,剪跨段越长,局部不均匀竖向压应力对剪跨段的影响越小[15]。图10中,试件剪跨比由1.29增大到1.71,2.00和2.57,试验梁的破坏斜裂缝倾角几乎呈线性降低。

图10 倾角-剪跨比关系曲线

2.5 预应力度对倾角的影响

试件L3,L5~L7的斜裂缝倾角-预应力度关系如图11所示。图11中,试件预应力由0增大到0.31,0.44和0.60,试验梁的破坏斜裂缝倾角递减。本文试件L1~L6均为预应力梁,受拉区施加预应力减小了单元体的主拉应力,增大了α值,其斜裂缝倾角相应减小,与试验结果一致。

图11 倾角-预应力度关系曲线

2.6 试验梁的延性

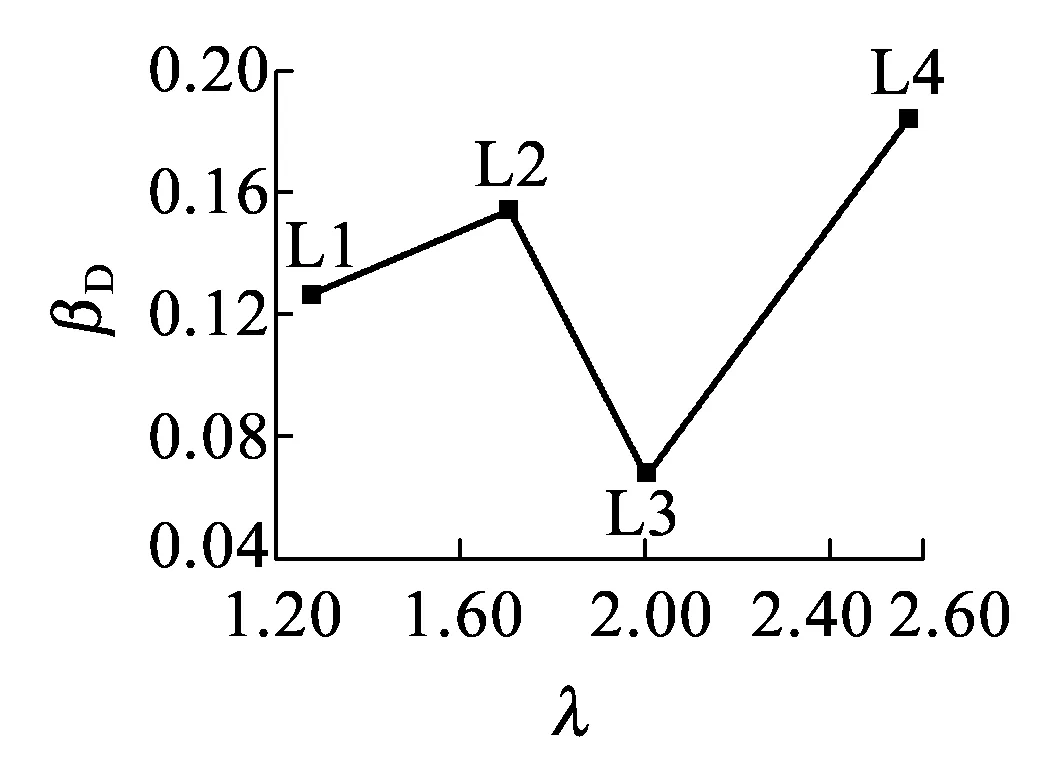

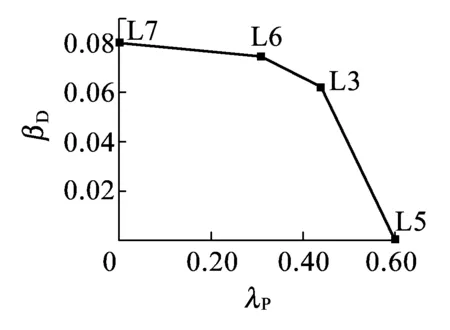

根据文献[16]的要求,混凝土构件腹部斜裂缝宽度达到1.5 mm时,即认为试件破坏,继续加载为后加载。本次试验梁中只有L3的裂缝宽度达到1.5 mm,其余梁在达到表5所示裂缝宽度后,施加下一级荷载时裂缝瞬间增大并远远超过1.5 mm,前一级对应的荷载可以确定为梁的破坏荷载。破坏荷载后一级荷载称为后加载值,用后加载值与破坏荷载的比值表示梁的延性系数βD[17],其与剪跨比、预应力度的关系如图12和图13所示。

图12 延性系数-剪跨比关系曲线

图13 延性系数-预应力度关系曲线

图12为试验梁的延性-剪跨比曲线,从图12可以看出,随着剪跨比的增加,试验梁L1~L4的延性基本呈增大的趋势[18],只有L3例外,主要是因为荷载施加时,不能有效控试验梁裂缝宽度发展,L3恰好采集到构件腹部斜裂缝宽为1.5 mm所对应的荷载,而L1,L2和L4未能采集到构件腹部斜裂缝宽为1.5 mm所对应的荷载,均以破坏的前一级荷载作为破坏荷载,其裂缝宽度均小于1.5 mm。L1,L2和L4的剪跨比由1.29增大到1.71和2.57,L2和L4的延性增大率分别为21.66%,45.88%。剪跨比反映了构件截面承受弯矩和剪力的相对大小,剪跨比增加,梁截面承受的弯矩比例增大,延性得到改善是正常的。由图13可知,L7,L6,L3和L5的预应力度由0增大到0.31,0.44和0.60,L6,L3和L5的延性降低率分别为7.43%,22.44%和100%,试验梁的延性随预应力度的增加而减小,预应力度越大,试验梁的延性减小幅度越大,脆性性质越明显。

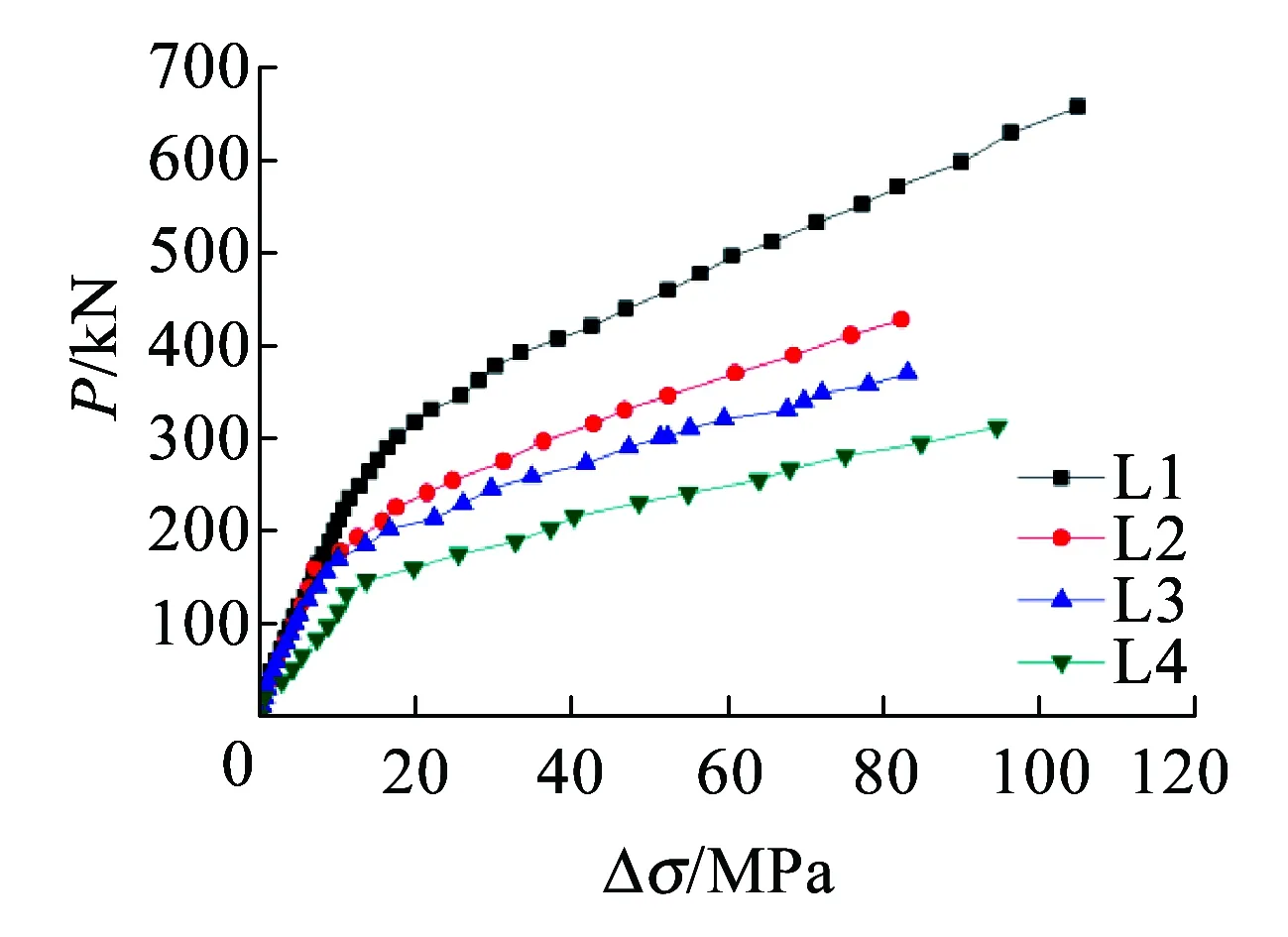

2.7 荷载-裂缝宽度曲线

从加载到破坏,所有试验梁荷载与裂缝宽度的对应关系均具有一定的相似性,如图14所示,图14中的试验梁荷载-裂缝宽度曲线可以分为三个阶段:

(1)未开裂阶段:试验梁处于弹性阶段时为未开裂阶段,混凝土应力-应变呈线性增长关系,受荷初期试验梁与受力方向垂直的微裂缝被压缩,从而引起受力不平衡,抵消一部分外力后达到新的平衡。随着荷载的增加,骨料及未完全反应的胶凝材料颗粒侧面微裂缝在应力作用下持续发展,并通过裂缝间的薄弱面连通,但这个过程只在结构内部进行,未反映到结构表面。该阶段的最大受荷能力为破坏荷载的40%左右,随着剪跨比的减小或者预应力度的增加,未开裂阶段的承载能力大于40%,说明剪跨比越小、预应力度越大,未裂阶段的受荷能力越大[19],与图14相符。

(2)裂缝出现阶段:试验梁由弹性阶段逐渐向弹塑性阶段过渡,混凝土的应力-应变呈现非线性,相应的荷载-裂缝宽度曲线也呈非线性增长,且斜率较大,裂缝宽度变化较小。当荷载大约超过极限荷载的40%以后,内部微裂缝之间不断连通,结构表面形成肉眼可见的裂缝,最大受荷能力约为极限荷载的50%。图14(a)中,试验梁在该阶段的变化不明显,由此可知,试验梁在裂缝出现阶段受到剪跨比的影响可忽略。在图14(b)中,试件L7的裂缝出现较快,荷载-裂缝宽度曲线斜率减小幅度较大,线型近似圆弧,而试件L5,L3和L6的曲线斜率较大且变化较小,与L7形成比较明显的对比,说明增加预应力度在提高梁抗剪承载力的同时,更能提高其抗裂度。

(3)临界裂缝形成阶段:裂缝宽度变化较明显,荷载-裂缝宽度曲线平缓,试验梁主要是以塑性变形为主,最后发展成为一条主要的临界斜裂缝,直至破坏,临界裂缝形成阶段的最大受荷能力约为破坏荷载的90%。图14中,随着荷载的增加,试件L1的裂缝宽度变化较小,试件L2,L3,L4的裂缝宽度变化较大、发展趋势大致相同,试件L5,L3,L6,L7的荷载-裂缝宽度曲线发展形势一致,说明剪跨比越小,试验梁临界裂缝形成阶段的受荷能力增长越明显,而预应力则不能提高试验梁的最终抗剪承载力。

(a)不同剪跨比试验梁

(b)不同预应力度试验梁图14 试验梁荷载-裂缝宽度曲线

2.8 预应力筋应力增量变化

对JHBH-200传感器测得的数据进行处理,每根梁取2根钢绞线预应力筋增量的平均值,绘制为图15。

(a)不同剪跨比试验梁

(b)不同预应力度试验梁图15 试验梁荷载-预应力筋应力增量曲线

在图15中,试验梁荷载-应力增量曲线大致分为两阶段,即弹性阶段和弹塑性阶段,弹性阶段在梁未开裂之前,荷载随预应力筋增量线性增长,应力增量变化较小,荷载由UHPC及纵筋、钢纤维、预应力筋共同承担。开裂后曲线产生转折,呈现弹塑性性质,曲线斜率减小,部分混凝土退出工作,原本由混凝土承担的荷载转移到预应力筋和非预应力筋上。本次试验采用单点不对称加载方式,梁的整体变形较小,预应力筋的应力增量变化也较小。由图15可知,相同荷载作用下,在弹性阶段,试验梁的预应力筋应力增量值随剪跨比的增加而增大,预应力度越大,试验梁的弹性抗剪能力提高越明显;在弹塑性阶段,各曲线近似平行。裂缝产生后,曲线发生转折,斜率减小,应力增速大于荷载增速,小剪跨比试件L1和大预应力度试件L5的抗剪承载力最大,曲线更加光滑。弹塑性阶段应力增量随荷载稳健增长,说明无论是弹性阶段还是弹塑性阶段,剪跨比和预应力度对力筋的应力增量影响均较大,相同荷载作用下,剪跨比越小、预应力度越大,力筋的应力增量越小。

2.9 荷载-挠度曲线

图16绘制了试验梁荷载-挠度曲线,大致分为两个阶段:

(1)弹性阶段,从试验梁开始加载到出现裂缝为弹性阶段。该阶段试验梁的整体工作性能较好,试验梁荷载-挠度曲线呈线性关系。图16(a)中,弹性阶段的各曲线几乎重合,可以认为剪跨比对弹性阶段试验梁的刚度基本没有影响。图16(b)中,弹性阶段内各曲线的斜率有所不同,L5曲线的斜率明显大于其余试验梁,L3和L6曲线斜率近似相同,而L7曲线斜率略小于L3和L6。说明弹性阶段试验梁的预应力度越大,梁的反拱值越大,挠度越小。

(2)弹塑性阶段,即裂缝出现到试验梁的破坏阶段,试验梁的荷载-挠度曲线斜率明显减小,伴随钢纤维的拔出,挠度增加较快,梁的刚度逐渐减小。图16(a)中,L1的曲线斜率明显大于其余试验梁,L2和L3的曲线斜率几乎一致,L4的曲线斜率最小,说明剪跨比越大,梁的变形越大,刚度退化越快。图16(b)中,试件L5,L3,L6和L7预应力度值依次递减,L5的曲线斜率最大,抗剪承载力最高,其余梁的荷载-挠度曲线近似平行,极限抗剪承载力缓慢减小,说明预应力度对试验梁刚度的影响与弹性阶段相似,只是影响程度减小。

(a)不同剪跨比试验梁

(b)不同预应力度试验梁图16 试验梁荷载-挠度曲线

随着荷载的增加,试验梁裂缝间的钢纤维陆续被拔出,裂缝宽度瞬间变大,上翼缘中部的混凝土受压严重,“嘣”的一声宣告梁破坏。图16中,试验梁破坏后抗剪承载力不变,还有一定的变形,是因为梁在破坏时释放出的部分能量被钢纤维吸收,具有一定的延性。然而由于试验反力架刚度不足,只收集到部分下降段数据。

3 试验梁斜裂缝开裂荷载计算

根据文献[20-21],预应力UHPC梁斜裂强度为

Vpcr=Vcr+ΔVcr

( 1 )

式中:Vcr为UHPC梁截面的剪力;ΔVcr为预应力对UHPC梁斜裂剪力的提高值。

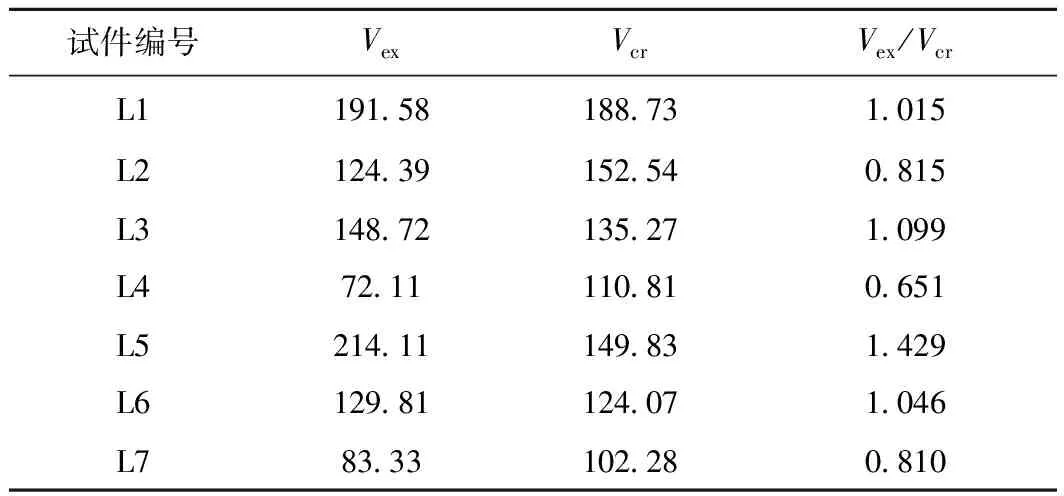

3.1 UHPC梁Vcr的计算

假定UHPC梁为均质、各向同性材料,则梁截面的应力分布如图17所示。

(a)受力情况及应力分布

(b)弯矩

(c)剪力图17 UHPC梁斜截面应力分布及弯矩剪力图

经统计分析,首条斜裂缝的位置基本处于剪跨区腹部中间偏下的区域,现设其与支座的水平距离为x=α′a′,与中和轴的竖向距离为y=βh0,如图17所示。

由材料力学公式知,斜裂缝出现点的单元应力满足

( 2 )

式中:σ为裂缝单元体正应力;τ为裂缝单元体剪应力;ft为UHPC抗拉强度。

矩形截面UHPC梁的σ和τ可由式( 3 )和式( 4 )计算。

( 3 )

( 4 )

将式( 3 )、式( 4 )带入式( 2 )得

( 5 )

即

( 6 )

式中:d1=12α′β;d2=1.5-6β2;h0为梁有效高度;b为梁腹板厚度。

( 7 )

对式( 7 )中含λ2及λ4的项在λ∈[1,3]内取平均值,得

( 8 )

则式( 6 )可简化为

( 9 )

由式( 9 )可知,确定了初裂斜裂缝的位置参数α′、β后,便可解得Vcr。由文献[21-22]得到考虑ft、λ等主要参数变量的UHPC梁斜裂剪力计算式,式( 9 )进一步简化为

(10)

3.2 ΔVcr计算

当有效预压力Np0增大时,ΔVcr增大,参照文献[23]中ΔVcr的计算模式,ΔVcr可取

(11)

式中:Np0为有效预压力。

3.3 UHPC梁斜裂荷载计算式

联合式( 1 )、式(10)、式(11),得预应力与非预应力UHPC梁的斜裂剪力计算式

(12)

(13)

由于工字形截面下翼缘对梁的Vcr具有不可忽视的影响,则将式(12)、式(13)中的Vcr乘以系数K,得

(14)

(15)

式中:K为截面形状系数。

根据文献[24],式(14)、式(15)中K可由式(16)进行计算。

(16)

式中:hi为下翼缘平均厚度;h为试验梁高度。

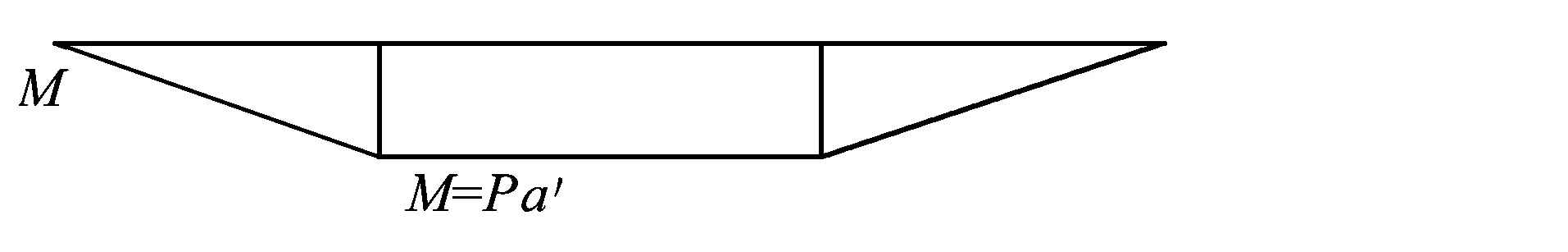

3.4 试验结果与公式计算的对比分析

根据式(14)、式(15)对本文中试验梁的Vpcr进行计算,计算结果见表6。

表6 斜裂剪力试验值与计算值对比

注:比值Vex/Vcr的平均值和变异系数分别为0.981和0.239。

表6中,根据式(14)、式(15)计算的结果变异系数偏大,与试验值吻合较差,L7的斜裂剪力计算值与试验值偏差较大,可见,式(15)高估了UHPC梁的斜裂抗剪能力。将试件L5与L7的试验与计算结果进行对比可知,式(14)低估了预应力对梁斜裂抗剪能力的提高,因此,将式(14)、式(15)进行调整得

(17)

(18)

通过MATLAB进行拟合得出:当λ≤2.5时,m=0.85;当λ>2.5时,m=0.7;当Np0≤139 kN时,n=1.5;当Np0>139 kN时,n=1.8 。

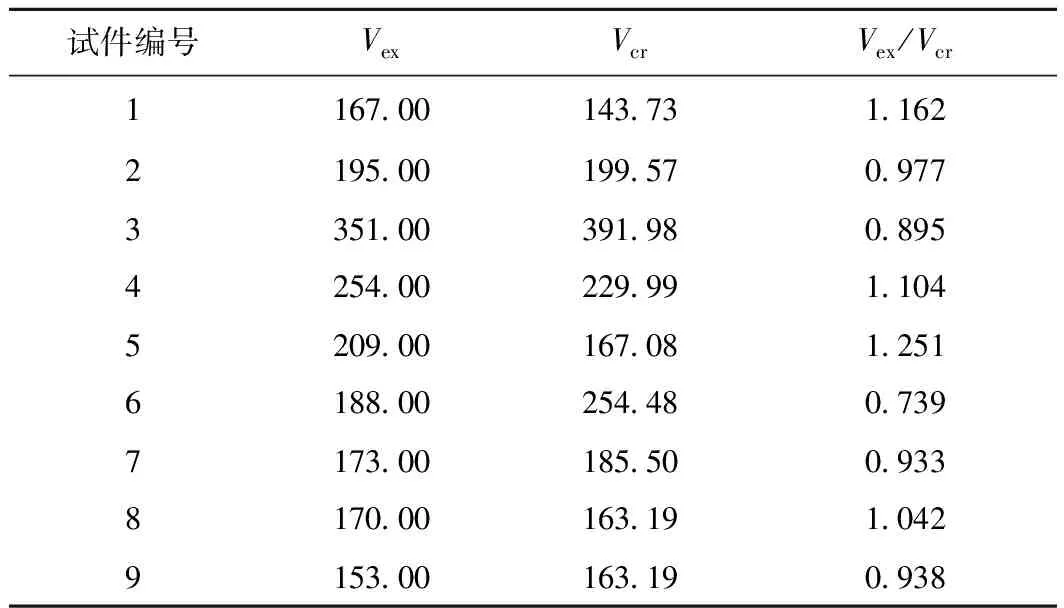

根据式(17)、式(18)对文献[20]中9个试验梁的Vpcr进行验证,验证结果见表7。

表7 文献[20]试验值与修正公式计算值对比

注:比值Vex/Vcr的平均值和变异系数分别为1.005和0.144。

由表7可知,试验值与计算值吻合良好,计算结果变异性小,可见将式(17)和式(18)应用于UHPC梁的斜裂抗剪承载力计算中是可行的。

4 结论

本文进行了6根无黏结后张无腹筋UHPC预应力梁和1根非预应力UHPC对比梁的抗剪试验,通过对试验现象及数据的分析得到如下结论:

(1)由于截面形式、配筋位置和张拉方式等因素的影响,无腹筋预应力UHPC薄腹梁的截面应变不完全满足平截面假定。抗剪承载力随剪跨比的增加而减小,随预应力度的增加而增大。

(2)无腹筋预应力UHPC梁的倾角随剪跨比和预应力度的增加而减小;延性随剪跨比的增加而增大,随预应力度的增加而减小;斜裂缝宽度随剪跨比的增加而增大、随预应力度的增加而减小。剪跨比越小,剪跨区受到支座及加载点处的约束荷载越大,裂缝间的机械咬合力越大,斜裂缝倾角越大、宽度越小。随着预应力度的增加,剪跨区混凝土受到的反向压力增大,消压荷载增大,抗裂度随之增加,斜裂缝宽度增长变慢,最终宽度减小。

(3)无腹筋预应力UHPC梁的荷载-预应力筋增量曲线分为弹性和弹塑性两个阶段,无论是弹性阶段还是弹塑性阶段,剪跨比和预应力度对力筋的应力增量均存在较大影响,相同荷载作用下,剪跨比越小、预应力度越大,预应力筋的应力增量越小。

(4)无腹筋预应力UHPC梁的荷载-挠度曲线大致分为弹性和弹塑性两个阶段,弹性阶段预应力度越大,梁的反拱值越大,挠度越小;弹塑性阶段,剪跨比越大,梁的变形越大,刚度退化越快。

(5)在现有文献基础上,考虑剪跨比、预应力度对试验梁斜裂抗剪承载能力的影响,运用MATLAB对本文试验梁数据进行拟合,建立UHPC梁斜裂抗剪承载力计算修正公式,经验证,具有较好的实用性。