铁路钢轨折断事件风险因素量化分析模型研究

安 茹,贾传峻,王 德,刘仍奎,王福田

(1.北京交通大学轨道交通控制与安全国家重点实验室,北京 100044; 2.北京交通大学交通运输学院,北京 100044;3.中国铁道学会期刊编辑部,北京 100844)

钢轨是铁路轨道的重要组成部分,它直接承受车轮带来的巨大压力且引导车轮的运行方向,并为车轮的滚动提供阻力最小的接触面,在电气化铁路区段还可兼做轨道电路之用[1-2]。钢轨投入使用后,在机车车辆动荷载的反复作用以及温度、环境和其他因素的影响下,状态会逐步劣化,劣化到一定程度时可能发生钢轨折断。文献[3-4]均指出,钢轨折断是导致美国Ⅰ级铁路干线货运列车脱轨事件发生的主要原因。国内外的许多学者针对钢轨折断的原因做了大量研究,主要分为两类:

第一类是从钢轨折断发生机理分析的角度进行研究。文献[5]通过实验模拟研究了混合载荷对钢轨疲劳裂纹发展的影响。文献[6]利用有限元分析和断裂力学,研究了钢轨焊缝内疲劳裂纹增长的影响因素。文献[7]通过分析铝热焊钢轨焊接接头的金属结构,得出影响铝热焊焊缝断裂的主要因素为焊缝内部存在的气孔和杂质。文献[8]利用断裂力学理论分析了钢轨材料、列车速度系数、钢轨基础弹性系数等因素对钢轨疲劳裂纹发展过程的影响。文献[9]采用断口宏观观察、金相组织分析、能谱分析等方法,对大秦铁路部分钢轨铺设过程中出现钢轨折断以及使用过程中出现早期横向裂纹的原因进行了综合分析。

第二类是从钢轨折断事件统计分析的角度进行研究。文献[10]利用钢轨折断历史案例数据和钢轨伤损历史检测数据分析了钢轨折断引起的脱轨与钢轨病害之间的关系。文献[3]及文献[11-12]利用统计回归、人工神经网络等方法分析了钢轨特性、轨道结构特征、维修活动等对钢轨折断事件发生的影响。

本文基于以往研究成果,提出了一种基于网格的铁路钢轨折断事件风险因素量化分析模型,在将铁路线路划分成多个连续的200 m网格单元的基础上,对不同网格单元内影响钢轨折断事件发生的人的因素、设备因素、环境因素和管理因素的状态进行量化,分析各类风险因素如何影响钢轨折断事件的发生以及影响程度如何。

1 基于网格的钢轨折断事件风险因素量化分析模型

1.1 钢轨折断事件风险因素的划分

GB/T 13861—2009《生产过程危险和有害因素分类与代码》[13]将生产过程中的危险和有害因素按其性质分为人的因素、物的因素、环境因素和管理因素四类。本文将钢轨折断事件风险因素(以下简称“风险因素”)划分为人的因素、设备因素、环境因素和管理因素四类。

人的因素在本文中指在铁路线路生产管理过程中来自人员自身和人为性质的影响钢轨折断事件发生的因素。根据现场调研以及对既有研究成果的分析,人的因素主要包括作业人员未按计划进行探伤或未按规定进行二次回放等人为因素造成的钢轨伤损漏检,钢轨焊接人员业务水平不达标造成的钢轨焊接操作不当,以及作业人员业务水平不达标造成的养护维修操作不当等。

设备因素在本文中指钢轨自身以及与钢轨状态密切相关的线路设备的属性特征及质量状态等影响钢轨折断事件发生的因素。根据现场调研以及对既有研究成果的分析,设备因素主要包括钢轨特性、钢轨伤损情况、年平均通过总重、轨温、钢轨所在位置的曲率、钢轨所在位置的坡度等。

环境因素在本文中指影响钢轨折断事件发生的地质条件、气候条件、线路结构、自然灾害等环境状况。根据现场调研以及对既有研究成果的分析,环境因素主要包括钢轨是否位于线路关键处所(桥头、隧道口、岔区等)、钢轨是否位于牵引制动区段,以及钢轨所处位置的24 h最大气温差、年平均相对湿度、空气质量等。

管理因素在本文中指在铁路线路生产管理过程中由管理和管理责任缺失导致的影响钢轨折断事件发生的因素。根据现场调研以及对既有研究成果的分析,管理因素主要包括钢轨探伤周期设置不合理、钢轨超期服役、探伤或手工检查计划覆盖不全面、钢轨伤损处置不及时等。

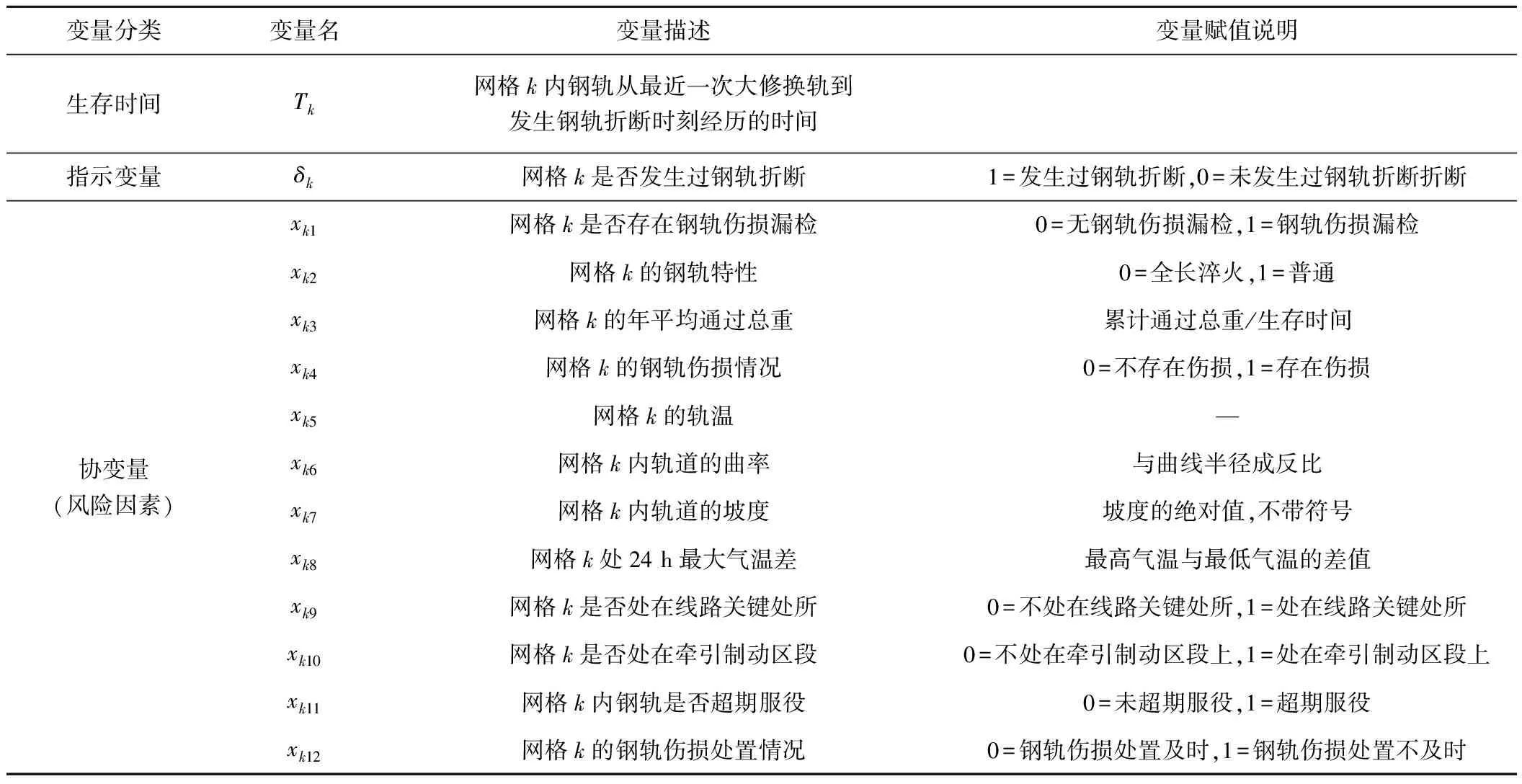

依据上述分类,本文选取12个风险因素进行分析,见表1。

表1 选取的钢轨折断事件风险因素

1.2 铁路线路网格的定义与划分

表1中12个风险因素的取值随空间位置的变化而变化,均为铁路线路里程的函数。目前,针对钢轨折断风险的相关研究以及实际管理工作中,通常对上述风险因素进行定性描述或以较长区间为单位进行赋值。为使风险因素的量化结果更准确,本文提出将连续的铁路线路进行网格化,以网格为单位对表1中12个风险因素的状态进行量化赋值。

铁路线路网格是指将连续的铁路线路离散化,即以一个特定长度为单位对铁路线路进行分割,形成多个相邻等长的线路区段,每个线路区段称为网格单元。

本文采用200 m长度划分铁路线路网格单元,一方面是由于:用于评价轨道整体不平顺状态的轨道质量指数(TQI)以200 m轨道单元区段为基本单元进行计算;铁路工务线路设备的养护维修管理工作中,200 m是管理者经常采用的维修单元长度。另一方面,更重要的是为了保证本文提出的模型的精确性。传统上通常以较长区间或整公里为基本单元进行分析,基于200 m网格单元对表1中的风险因素进行量化,可以使取值结果更精准,分析得出的结论在空间上也更精准。

1.3 基于网格的钢轨折断事件风险因素的量化

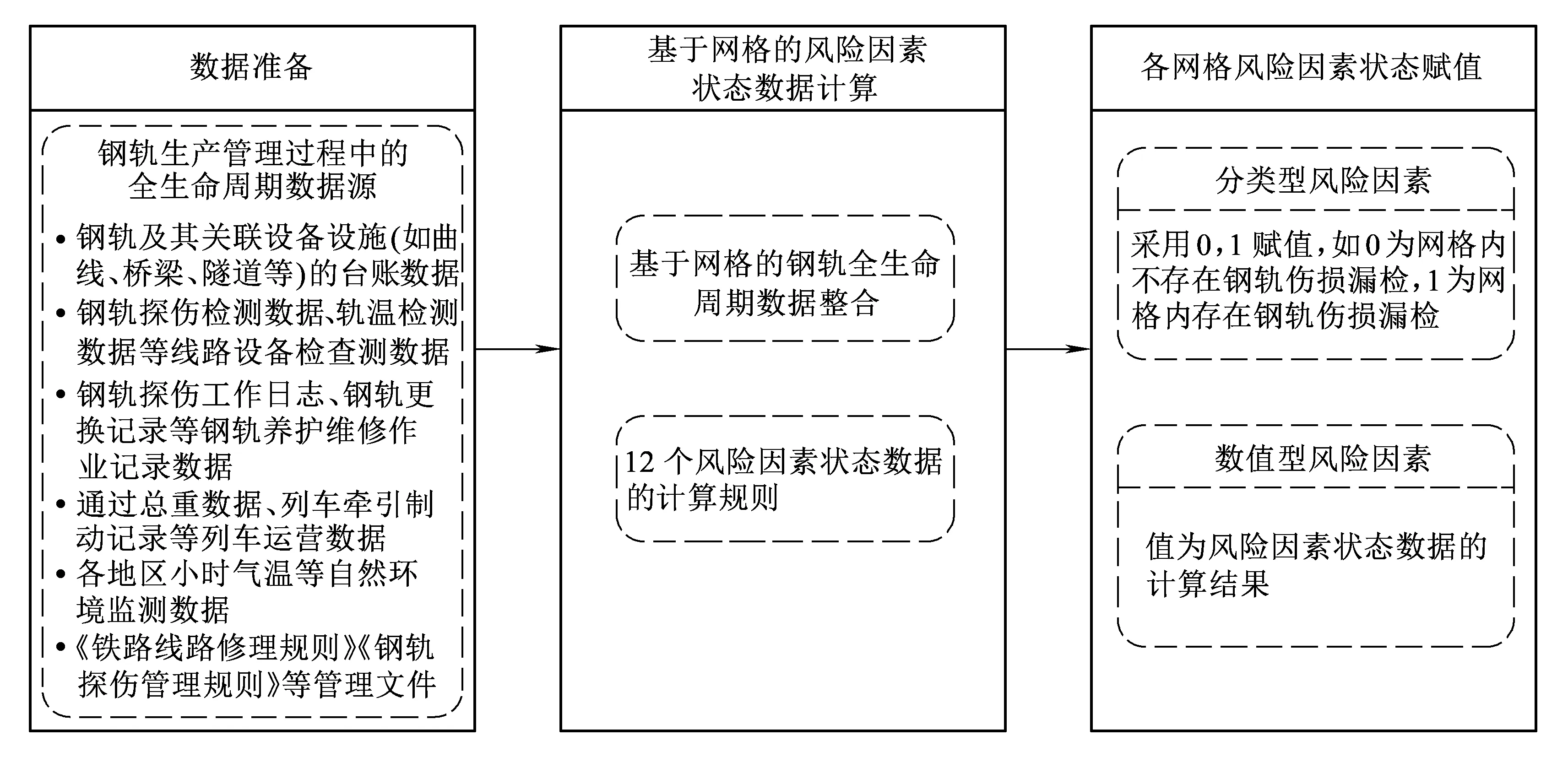

在将铁路线路划分为200 m网格单元的基础上,本文建立基于网格的钢轨折断事件风险因素量化模型,利用空间位置信息将铁路线路网格与各类风险因素数据进行关联,实现每个网格内各风险因素状态的量化,模型框架如图1所示。

图1 基于网格的钢轨折断事件风险因素的量化模型框架

本文提出的量化模型共包括“数据准备”“基于网格的风险因素状态数据计算”和“各网格风险因素状态赋值”等3个部分。

“数据准备”部分是量化风险因素状态的基础,指收集整理钢轨生产过程中的全生命周期数据源,图1中给出了数据源的具体分类。

“基于网格的风险因素状态数据计算”部分是以200 m网格单元为纽带,利用第一部分得到的数据源中的空间位置信息,对钢轨生产管理过程中的全生命周期数据源进行关联整合,并针对网格内每一个风险因素的状态数据制定具体的计算规则。以网格内的曲率这一风险因素为例,其状态数据计算规则见式( 1 )。其余11个风险因素状态数据的具体计算规则本文不再详细列举。

网格内的轨道曲率=

( 1 )

“各网格风险因素状态赋值”部分是利用铁路线路钢轨的实际生产数据,根据第二部分提出的计算规则计算各网格的风险因素状态数据,在此基础上对各网格的风险因素状态进行赋值。其中,钢轨伤损漏检、钢轨特性、钢轨伤损情况、线路关键处所、牵引制动区段、钢轨超期服役和钢轨伤损处置不及时7个因素为分类型风险因素,均包括两个状态,可采用0,1对其状态进行赋值,例如,对于钢轨伤损漏检这一风险因素而言,可将网格存在钢轨伤损漏检的情况赋值为1,不存在钢轨伤损漏检赋值为0。其余的5个风险因素(年平均通过总重、钢轨所处位置的曲率、钢轨所处位置的坡度、轨温、24 h最大气温差)为数值型风险因素,其状态值即为计算得到的状态数据。

1.4 基于网格的钢轨折断事件风险因素影响程度分析模型

Cox比例风险模型是英国统计学家D.R.Cox于1972年提出的一种多因素的生存分析方法,可以用于量化分析多种因素在变化的时空中如何影响一些事件发生的概率,目前在量化分析风险因素影响程度方面得到了广泛应用[14]。

Cox比例风险模型在应用过程中主要有以下几点优势:(1)相比于logistic模型、BP神经网络等通常用0-1变量用来表示事件发生结果的方法,Cox比例风险模型增加了生存时间变量,考虑了特定事件发生的概率随时间变化的特性;(2)利用Cox比例风险模型进行分析时,相对于传统的统计模型,对样本收集工作的要求较宽松,模型的稳定性更强;(3)相比于其他生存分析模型,Cox比例风险模型可以在不确定基准风险率的函数形式的情况下,准确估计各因素对风险率的影响程度,可以降低运用过程的复杂性[15]。钢轨折断事件具有发生可能性随时间变化、样本量较少、风险因素较复杂、基准风险率的函数形式难以确定等特点,因此Cox比例风险模型对于钢轨折断事件风险因素的量化分析具有独特的适用性。

本文创新性地利用Cox比例风险模型的原理,构建基于网格的钢轨折断事件风险因素影响程度分析模型,计算各风险因素对网格单元钢轨折断风险率(即某一网格单元内的钢轨使用一段时间后,在接下来的单位时间内钢轨折断事件发生的概率)的影响程度,量化分析各风险因素对钢轨折断事件的影响。

网格k的12个钢轨折断事件风险因素的状态用xk=[xk1…xkn…xk12]表示,在t时刻的钢轨折断风险率记为hk(t,xk),第n(n=1,2,…,12)个风险因素对钢轨折断风险率的影响程度记为βn。为合理估计βn,下面将构建钢轨折断风险率与各风险因素之间的函数关系,在此基础上建立βn的计算模型。

基于Cox比例风险模型的一般形式,钢轨折断风险率与各风险因素之间的函数关系可表示为

( 2 )

式中:h0(t)为基准钢轨折断风险率,其函数形式是未知的。

β′=[β1…βn…β12]T。βn是第n个风险因素的回归系数,βn∈R。βn>0表明钢轨折断风险率hk(t,xk)随该风险因素状态值的变大而变大,βn<0表明hk(t,xk)随该风险因素状态值的变大而变小。βn的绝对值反映了第n个风险因素每变化一个单位,引起的钢轨折断风险率hk(t,xk)变化的幅度,即反映了该风险因素对钢轨折断事件发生概率的影响程度。计算β=[β1…βn…β12]所需的变量及其说明见表2。

表2 计算各风险因素影响程度所需的变量及其说明

为了计算βn,作者利用历史数据构造偏似然函数,采用最大偏似然估计的方法估计βn的值。令T(1),…,T(k),…,T(K)表示K个网格钢轨生存时间的顺序统计量;定义R[T(k)]为在T(k)(i=1,…,K)时刻未发生钢轨折断的网格集合,由生存时间至少是T(k)的网格组成。基于式( 2 )给出的钢轨折断风险率计算方法,风险因素状态为xk的网格k在T(k)时刻发生钢轨折断的条件概率为

( 3 )

利用式( 3 )可构造用于计算βn的偏似然函数,为

( 4 )

式中:K为总的网格数量;δk为表征网格k是否发生过钢轨折断的指示变量,具体赋值说明见表2。从式( 4 )可以看出,βn的计算与基准钢轨折断风险率h0(t)无关,因此在利用实际数据分析各风险因素对钢轨折断风险率的影响程度时,不需要对h0(t)的函数进行求解。

基于式( 4 ),可利用极大似然估计方法对各风险因素的影响程度β进行估计。对式( 4 )取自然对数,并求令β的一阶偏导数为0的解,构造方程组

( 5 )

通过求解式( 5 )即可得到各风险因素对钢轨折断风险率的影响程度β=[β1…βn…β12]的估计值。

2 实证分析

本文收集了大秦线2011年2月至2015年2月的34次钢轨折断数据以及表1中12个风险因素相关的生产数据,这些数据均以里程来标识位置信息。根据每一个网格的起止里程,对收集到的实际数据进行关联、整合,形成34个网格的钢轨折断数据和风险因素生产数据,在此基础上对本文提出的模型有效性进行验证。

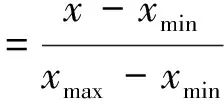

本节根据整理的34个网格的风险因素生产数据,利用1.3节提出的基于网格的钢轨折断事件风险因素量化模型对34个网格的12类风险因素的状态进行量化赋值。考虑到年平均通过总重、轨温、钢轨所处位置的曲率、钢轨所处位置的坡度以及钢轨所处位置的24 h最大气温差等6个风险因素状态值的量纲及量纲单位不一致,在进行模型验证时,作者利用式( 6 )对其进行归一化处理,使结果值映射到[0,1]之间。

( 6 )

式中:x*为归一化后的值;x为原始取值;xmax为样本数据的最大值;xmin为样本数据的最小值。

SPSS(Statistical Package for the Social Science)软件是世界最为流行、应用最广泛的统计分析软件之一,有专门求解Cox比例风险模型的功能模块,能够实现1.4节式( 4 )、式( 5 )的求解过程。利用SPSS(V20.0)中的“Analyze→Survival→Cox Regression”模块,对12个风险因素的影响程度β=[β1…βn…β12]进行求解,结果见表3。

表3 模型参数估计结果

表3中各风险因素回归系数βn估计结果对应的p值表示H0∶βn=0这一零假设成立的概率(0≤p≤1),用于判定在给定显著性水平下βn是否与0有显著差异,即判定各风险因素是否对钢轨折断事件的发生有影响。从表3中可以看出,各风险因素回归系数估计结果对应的p值均小于0.1,且exp(βn)90%的置信区间均不包含1,说明这12类风险因素回归系数的估计结果在0.1显著水平下均具有统计显著性,即这12类风险因素对钢轨折断事件的发生均是有影响的。

12类风险因素的回归系数β=[β1…βn…β12]的估计结果中,除轨温外的所有风险因素的回归系数值的符号均为正,表明这些风险因素的值的增加会导致钢轨折断风险率的增加;轨温的回归系数值的符号为负则表明轨温越低越容易发生钢轨折断。

由各回归系数估计结果的绝对值可知,影响程度最大的三类风险因素依次是年平均通过总重、钢轨所处位置的24 h最大气温差和钢轨所处位置的坡度,其次分别是钢轨伤损处置情况、轨温、钢轨超期服役、线路关键处所、钢轨伤损漏检、钢轨伤损情况,牵引制动区段、钢轨所处位置的曲率及钢轨特性对钢轨折断事件发生可能性的影响程度最小。

下面针对各风险因素回归系数的估计结果进行解读。

(1)钢轨伤损漏检的回归系数β1的估计结果为0.825,表明钢轨探伤过程中若出现由人为因素导致的伤损漏检,会导致钢轨折断风险率的增加。在铁路钢轨实际运行过程中,钢轨伤损漏检会导致钢轨伤损得不到及时处理而进一步发展,增加钢轨折断事件发生的可能性[6-7],因此模型估计结果与实际情况相符。

(2)钢轨特性的回归系数β2的估计结果为0.473,表明钢轨未经过全长淬火处理时的钢轨折断风险高于经过全长淬火处理时的钢轨折断风险。通过对铁路工务专家及大秦线现场工作人员调研得知,未经过全长淬火处理的钢轨的强韧性相对较低,容易出现磨耗、剥离掉块等伤损,会增加钢轨折断事件发生的可能性,因此模型估计结果与实际情况相符。

(3)年平均通过总重的回归系数β3的估计结果为2.985,表明年平均通过总重越大,钢轨折断风险越高,文献[11]在分析影响钢轨折断事件的风险因素时也证实了这一点,并且通过对铁路工务专家及大秦线现场工作人员调研得知,这一结论与实际情况相符。

(4)钢轨伤损情况的回归系数β4的估计结果为0.750,表明钢轨出现伤损会增加钢轨折断事件发生的可能性,通过对铁路工务专家及大秦线现场工作人员调研得知,这一结论与实际情况相符。

(5)轨温的回归系数β5的估计结果为-1.141,表明轨温越低越容易发生钢轨折断。通过对铁路工务专家及大秦线现场工作人员调研得知,受低温环境影响轨温降低,钢轨内部产生较大的拉应力,且钢轨母材及其焊缝的脆性进一步增加,容易发生折断。文献[16]也指出低温下钢轨断裂韧性会降低,使钢轨发生脆性破坏的可能性大为增加。因此模型估计结果与实际情况相符。

(6)钢轨所处位置的曲率的回归系数β6的估计结果为0.676,表明钢轨所处位置的曲率值越大,即曲线相比于直线或曲线半径越小,钢轨折断风险越高,这与列车行驶过程中在曲线处冲击力和离心力较大,导致钢轨承受较频繁的拉伸应力而容易发生折断的实际情况相符,文献[11]在分析影响钢轨折断事件的风险因素时也证实了这一点。

(7)钢轨所处位置的坡度的回归系数β7的估计结果为2.451,表明越陡的坡段越容易发生钢轨折断。通过对铁路工务专家及大秦线现场工作人员调研得知,列车通过较陡的坡段时对钢轨作用力较大,会加速钢轨伤损的发展,增加钢轨折断发生的几率,因此模型估计结果与实际情况相符。

(8)钢轨所处位置的24 h最大气温差的回归系数β8的估计结果为2.833,表明温差越大,钢轨折断风险越高。铁路工务专家及大秦线现场工作人员指出,温差较大时会使钢轨承受频繁的拉伸应力,容易导致钢轨母材或焊缝的强度因不能承受频繁的拉伸应力而出现断裂,因此模型估计结果与实际情况相符。

(9)线路关键处所的回归系数β9的估计结果为0.942,表明桥头、隧道口、岔区等关键处所相对于非关键处所更容易发生钢轨折断。通过对铁路工务专家及大秦线现场工作人员调研得知,列车通过这些关键处所时冲击力较大,会加速钢轨伤损的发展,容易导致钢轨折断的发生,因此模型估计结果与实际情况相符。

(10)牵引制动区段的回归系数β10的估计结果为0.714,表明处于牵引制动区段的钢轨相对于非牵引制动区段更容易发生折断。通过对铁路工务专家及大秦线现场工作人员调研得知,列车进行牵引制动时钢轨所受作用力较大,容易出现伤损或伤损发展加速,增加钢轨折段发生的几率,因此模型估计结果与实际情况相符。

(11)钢轨超期服役的回归系数β11的估计结果为1.008,表明钢轨超期服役会导致钢轨折断风险的增加。这与超期服役的钢轨因疲劳伤损严重且强度及韧性降低而容易发生折断的实际情况相符。

(12)钢轨伤损处置情况的回归系数β12的估计结果为1.498,表明钢轨伤损处置不及时会导致钢轨折断风险的增加。铁路工务专家及大秦线现场工作人员指出,钢轨伤损处置不及时会导致钢轨伤损进一步发展,增加钢轨折断发生的几率,因此模型估计结果与实际情况相符。

3 结束语

本文从人的因素、设备因素、环境因素和管理因素四方面对钢轨折断事件风险因素进行划分,并从中选取12类因素进行分析。在充分考虑空间位置对钢轨折断事件发生的影响的前提下,将铁路线路划分成多个连续的200 m网格单元,以网格单元为对象实现了对风险因素的量化,并在此基础上,创新性地利用Cox比例风险分析方法建立了钢轨折断事件风险因素影响程度的量化计算模型。

为验证模型的有效性,利用大秦线2011年2月至2015年2月发生的34次钢轨折断数据及本文选取的12类风险因素的生产管理数据,分析了选取的12类风险因素对大秦线钢轨折断事件发生可能性的影响程度。模型估计结果与实际情况相符,能够为大秦线制定更具针对性的钢轨防断措施提供有力的决策支持。

本文对于单个网格钢轨折断事件发生可能性的预测以及钢轨折断风险等级评定等方面没有详细讨论,需要今后进一步展开研究。