超高层单元体吊装技术及安装施工方法研究

刘小春

浙江亚厦幕墙有限公司 浙江 杭州 310008

引言

在建筑外墙装修中,幕墙技术的发展使它的装饰功能日益突出,幕墙是目前许多超高层建筑的外墙装饰材料。玻璃幕墙是目前应用最广的一种形式,它不仅可以完善建筑物的功能,而且还可以提高室内的装饰和美化作用[1-2]。然而,在幕墙的安装中,对幕墙单元体的安装工艺有很高的技术要求,如果应用于超高层,将会加大其安装与建造的难度。在具体的施工中,为保证工程的安全,除了对原材料的选择、加工等方面进行严密的检测之外,还应对安装中的各个重要环节进行严格的监控,并按照工艺要求进行,从而达到工程的质量要求。

目前相关领域学者针对单元体吊装技术及安装施工进行了研究。李小龙[3]等以某超高层建筑的幕墙单元体为例,对其吊装的要点、步骤及注意事项进行了详细的阐述。本文就施工前期的施工工艺选择、施工中的环形带、吊臂吊机的施工和质量监控、吊机的施工工艺、施工过程中应注意的问题等进行了阐述。总结针对目前我国超高层建筑中的一些常见问题,如:施工质量、施工进度、安全等。为国内工程建设中的幕墙单元体吊装工作提供借鉴。彭少军[4]对超高层建筑幕墙单元体的吊装工艺进行了简要地介绍。在我国建筑业发展迅速的同时,也出现了大量的超高层建筑,其造型设计也日趋新颖。而单元体幕墙由于具有美观的装饰效果、快捷的施工周期和可靠的装配质量,已经成为高层和超高层建筑的首选。以太原中铁三局建筑科技研究中心幕墙为例,简要介绍了其在现场安装超高层幕墙的施工工艺。基于上述分析,本文提出了超高层单元体吊装技术及安装施工方法。

1 工程概况

某商业办公楼,占地面积60642m2,其中,地下为1层,地面为24层,楼层高度为97m。1-3层是裙楼,采用框架式幕墙。其外墙是由两种不同的玻璃构造而成的,每个单元体之间以垂直的石材隔开。共2358个幕墙单元体,24842m2的幕墙面积。每一块石头的重量为1000kg,每一块玻璃幕墙的重量为600kg左右。本项目是一项重要的工程,幕墙的单元体结构不仅要满足产品的质量要求,而且要在材料、制作等各个方面进行严格的控制,尤其是幕墙单元体的安装,从而使幕墙的整体品质得到改善。

2 超高层单元体吊装技术

对建筑施工而言,超高层单元体吊装有利于提高施工工艺流程和安装质量。根据相同时刻的垂向和负载重力,计算动力参数,改善施工工艺,提高超高层单元体吊装承载程度和吊速。采用自适应分段的方式优化安装流程,确保运输稳定性,有效保证垂直运输安全性,进而节省人力资源,实现建筑工程施工精细化管理。

2.1 超高层单元体吊装动力参数计算

超高层单元体的吊装,多采用缆索吊装装置进行单体的吊装,由主索、起重索、牵引组成,其结构具有柔性特征[5]。在超高层单元体吊装的时候,会受到一定的拉力,如果拉力超过了极限,将会无法成功吊起超高层单元体,所以在超高层单元体吊装之前,必须对其进行动态参数的计算。

首先,对缆索吊装设备的主绳进行了动力参数分析,其主要动力参数为垂向和负载重力,而主绳的垂向为超高层单元体的吊装高度,并结合有关的牛顿—欧拉迭代方程理论和施工经验,提出负载重力计算方法:

公式(1)中,u为转角参数,x1为超高层单元体顶部标高,x2为超高层单元体底部标高,δ为超高层单元体重心坐标系的惯性矩阵,i为最小惯性参数。通过提高参数的可辨识性,提升超高层单元体吊装轨迹优化效果。在施工过程中,主索的受力主要是通过单元体、吊点、吊索、缆索吊装装置的固定滑轮重力以及主索的集中力来计算,再加上超高层单元体吊装时的冲击系数,从而求得主索的荷载重力[6-7]。

其次,对缆索吊装装置起重索的动力参数进行了计算,起重索的主要功能是将吊车在规定的范围内进行竖向提升,并将其提升至规定的高度。针对吊索受力情况,对其最大吊重、张力及拉力的安全因素进行了研究。在此基础上,利用吊索的最大吊重和所需吊运的超高层单元体的最大荷载,计算吊索在起重情况下的最大拉力为:

公式(2)中,Ej为吊索在j高度时的抗拉强度,m为吊索最大承受的板块重量,a为吊索起重过程中的加速度,k为比例系数。在获取吊索起重情况下的最大拉力后,根据最大吊重Tmax,计算吊装装置安全系数,具体表达式为:

公式(3)中,M为抗阻重力的动力补偿参数,sP为起重索单次可承载的板块面积,s为横断面面积总数,d为自然角转换频率。

最后,计算吊装装置牵引动力。这种牵引索的作用是使其在某一段距离上进行侧向拉力,并将其拉到指定的地点,从而实现对超高层单元体的横向移动的控制,牵引动力具体表达式为:

公式(4)中,P为吊装机功率,iκ为吊装起重索旋转力矩,ϕ为超高层单元体吊点与缆索吊装装置牵引的最大倾斜角,W为缆索吊装装置在起重过程中的最大张力。

根据上述计算和分析,得出了超高层建筑的单元体吊装负载重力、最大拉力、安全系数、牵引动力等动力参数,为后续超高层单元体吊装按照施工提供理论支撑。

2.2 超高层单元体吊装施工工艺

幕墙与主体工程是同步进行的,因此,在幕墙的安装过程中,可将其分成3个步骤,以保证工程的安全、节省成本。超高层单元体吊装施工总体地面层数为21层(未包含地下1层和裙楼3层),第1步骤为:在楼层4~9层施工时,安装外悬双轨道,预埋悬挑梁;第2步骤为:在楼层10~18层施工时,选择活动式悬臂小吊车将超高层单元体吊至固定水平位置,且根据吊钩速度调整外悬双轨道架设位置;第3步骤为:在楼层19~24层施工时,选择起重机和活动式悬臂小吊车相结合的方式,将吊装工具和板块运输至所需楼层,提高吊索执行负载。

施工工艺主要选择外悬双轨道安装工艺,根据建筑单元体分割选择静定结构的悬挑梁,增强混凝土与钢筋的连接效果,使建筑物更加牢固。悬挑上部钢筋直段长度大于0×4后下弯15d,悬挑长度为6.0m,结构边缘长度为2.5m,跨度为1.2m,每条钢梁最大间隔为3.0m。活动式悬臂小吊车具有操作灵活、进出便捷的优势,所以在运输吊装工具时将活动式悬臂小吊车布置在轨道同层,完成超高层单元体垂直吊运。在建筑施工地面的西北角和西南角各设置一个单元体起吊点,利用活动式悬臂小吊车将板块运输至指定楼层。起重机设置在建筑施工地面的东南角,将端头连接活动式悬臂小吊车的吊钩,达到指定楼层后利用旋转功能使板块运至结构边缘,完成板块安装。

3 超高层单元体吊装安装施工

结合超高层单元体吊装动力参数分析结果以及超高层单元体吊装施工工艺,进行超高层单元体吊装安装施工,具体过程如下:

3.1 吊装前的准备

在施工前,施工工人要做好技术交流,明确起重设备的停泊和运送路径,并对吊装作业中出现的安全事故、单元体的损坏提出预防。在吊起之前,为了确保吊起的玻璃幕墙不会受到损坏,施工人员需要对其进行最后的检验。检查完毕后,按小组进行分类,堆叠高度不得超过3层,尽量降低安全风险。

3.2 吊装操作流程

交通人员现场组织指挥和引导幕墙单元体进入施工指定地点。工人装置好外悬双轨道后通过活动式悬臂小吊车将幕墙单元体板块运送至4层。当安装5~18层幕墙单元体板块时,使用吊车进行吊运时,要保证吊杆的固定可靠,然后缓慢地开启吊车,在升降的时候,要保持缓慢、匀速的上升,并且要严格地掌握升降的速率,防止单元体在提升时摇晃太大,造成与主体结构的碰撞。在环形轨下,单轨吊车的吊索被横向运送至装配场地。当安装19~24楼的幕墙单元体板块时,采用吊车吊钩将单元体固定后,利用起重机缓慢将板块提升到安装位置,在此过程中,不需要更换吊钩,可根据安装位置进行位置的转换。另外,起重机在运转时,由于受风的影响,会产生摇摆,因此单元体的提升必须使用缆索来控制吊杆的摆动,防止吊杆与主梁的碰撞。

3.3 单元体就位

当单元体下降时,上级主管负责指挥,实现顺利吊运。在单元体到位后,不要松开吊点,而是直接进行安装。在插接到位的施工中,吊装层和上部的工人一起进行拼板的安装。当单元体向下移动时,其达到接头与悬挂点的高程相差2m时,就不再向下移动,将单元体的左、右分别插进,从而将下部与下层的凹槽连接起来。

综上所述,超高层单元体安装完成。

4 实验与分析

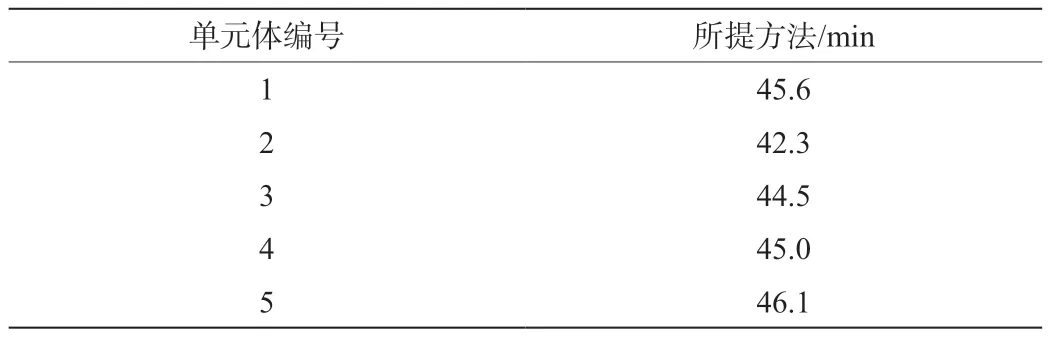

为了验证超高层单元体吊装技术及安装施工方法的有效性,以某超高层单元体为实验对象,数量为5个。经对吊装动力参数进行了计算与分析,得出了该设备的主绳垂度值为18.3m,负载重量为750kN,吊绳最大重量642kN,最大拉力365kN,安全因子1.2,最大拉力864kN。基于上述实验条件,为了验证所提方法的实际施工效率,将超高层单元体吊装时间作为评价指标,其超高层单元体吊装时间越短,表明实际施工效率越高。得到方法的超高层单元体吊装时间对比结果如表1所示。

表1 超高层单元体吊装时间

根据表1可以看出,所提方法的超高层单元体吊装时间较短。由此可知,所提方法的实际施工效率较高。

5 结束语

本文提出了超高层单元体吊装技术及安装施工方法。以某商务办公楼超高层单元体吊装施工为例,通过对超高层单元体吊装动力参数进行计算,采用超高层单元体的吊装技术,进行了超高层单元体的吊装和安装,从而有效缩短超高层单元体吊装时间,提高实际施工效率。