基于PAC2002魔术公式的轮胎动力学特性分析

尚 强,王国权

(北京信息科技大学 机电工程学院,北京 100192)

0 引言

轮胎动力学的研究先后经历了起始阶段、发展阶段和相对成熟阶段。汽车轮胎动力学的研究起源于对飞机轮胎的研究。20世纪20年代末至30年代初,美国空军建成了起落架系统卓越中心(LGSCE),开发了航空轮胎六分力测试设备。此后,美国、德国、荷兰相继开发了Fiala、UA及Magic Formula(MF)等轮胎模型,在模型精度提高的同时,适用范围也从单一工况扩展至侧偏、纵滑等四维输入的复合工况[1]。轮胎模型从稳态到非稳态、从线性到非线性模型已经相当丰富。

我国学者对轮胎动力学的研究始于20世纪60年代,起因是国产红旗轿车出现了高速稳定性的问题。1984年长春汽车研究所开发了QY7329轮胎试验台,改变了我国无法进行轮胎动力学测试的状况[2]。从此我国轮胎动力学的研究开始快速推进。郭孔辉院士在理论分析和试验研究基础上所提出的幂指数统一轮胎模型是代表性的成果,可用于轮胎的稳态侧偏、纵滑以及纵滑侧偏联合工况,并且可预测轮胎的稳定特性。该模型通过获得有效的滑移率,也可进行非稳态工况下的轮胎纵向力、侧偏力和回正力矩的计算[3]。

国外,荷兰Delft工业大学提出了SWIFT轮胎模型,它由刚性圈理论和魔术公式[4]综合而成,在考虑侧向力和回正力矩时,采用魔术公式;在考虑纵向力和垂直力时,采用刚性圈理论。SWIFT轮胎模型采用了胎体建模与接地区域分离的建模方法,可精确地描述小波长、大滑移时的轮胎特性,因而可计算从瞬态到稳态连续变化的轮胎动力学行为。此外,该模型也考虑到了在不同路面条件下行驶的情况,通过对模型的进一步细化,还可用来描述车轮外倾以及转弯纵滑联合工况下的轮胎特性[3]。

目前,应用最广泛的是由H.B Pacejka教授提出的轮胎经验模型——“魔术公式”轮胎模型,它是通过对大量的轮胎动力特性的实验数据进行回归分析,以三角函数组合的形式来拟合实验数据,得出的一套形式相同但可同时表达纵向力、侧向力和回正力矩的轮胎模型[4]。 Pacejka’89轮胎模型,由H.B Pacejka、E. Bakker和L.Lidner教授在发表的论文中所提出[5];Pacejka’94轮胎模型由H.B Pacejka教授在1993年第一届国际车辆动力学分析轮胎模型座谈会上提出[6]。而PAC2002模型则由MSC Software公司根据Pacejka’89轮胎模型和Pacejka’94轮胎模型结合车辆动力学联合开发出来,该模型包含了已发布的Pacejka’89、Pacejka’94轮胎模型和车辆动力学的最新进展。相对于两个Pacejka轮胎模型,PAC2002轮胎模型在参数表达式上有较大的变化,拟合精度有了更进一步的提高[7-8]。

本文以某品牌乘用车轮胎为研究对象,使用Matlab/Simulink软件建立了不同工况下轮胎的PAC2002轮胎模型,仿真绘制了轮胎的纵向滑移率、侧偏角、外倾角和垂直载荷对纵向力、侧向力以及回正力矩的关系曲线图,进而分析曲线的变化趋势,为汽车极限安全行驶性能评估提供了理论依据。

1 轮胎模型的建立

PAC2002轮胎模型是以“魔术公式”和车辆动力学为基础联合开发出来的,它用一套形式相同的数学公式描述稳态条件下轮胎与道路之间的相互作用力。无论对侧向力、纵向力和回正力矩,其拟合精度都相对比较高,公式统一性强,编程简单,需要拟合的参数较少,且各个参数都有明确的物理意义。

PAC2002轮胎模型采用SAE标准轮胎运动坐标系,轮胎力的计算输入和输出变量关系如图1所示。

图1 魔术公式轮胎模型的输入和输出变量

用魔术公式轮胎模型对轮胎建模时将轮胎的稳态工况分为以下3类。

纯驱动(制动)工况:制动或驱动轮胎纵向滑动而不转弯。

纯转弯工况:使用自由滚动轮胎半径转弯。

纯驱动(制动)和纯转弯组合工况:同时转弯和纵向滑动。

魔术公式如下:

Y(x)=Dsin[Ctan-1{Bx-E(Bx-

tan-1(Bx))}]

(1)

式中:Y(x)为轮胎的侧向力、纵向力或者回正力矩;x为轮胎的侧偏角或者纵向滑移率;D为确定曲线特征的峰值,称为峰值因子;C为决定正弦使用的部分,主要影响正弦的形状曲线,称为形状因子;B为拉伸曲线因子,称为刚度系数;E为修改曲线峰值周围的特征,称为曲率因子。

在PAC2002轮胎模型中,滑移率的定义[7-8]示意图如图2所示。

图2 轮胎运动速度示意图

横向滑移速度Vsy=Vy,式中Vy为轮胎与地面接触点相对于路面的横向速度。

滚动速度Vr=Ω·Re,式中Ω为车轮转速;Re为有效滚动半径。

1.1 稳态纯驱动(制动)工况

轮胎纯直线行驶的车轮运动,纵向力为

Fx0=Dxsin[Dxtan-1{Bxκx-Ex(Bxκx-

tan-1(Bxκx))}]+Svx

(2)

κx=κ+SHx

γx=γ·λγx

其中

Cx=pCx1·λCx

Dx=μx·Fz·ζ1

μx=(pDx1+pDx2dfz)·(1-pDx3γ2)λμx

{1-pEx4sgn(κx)}λEx

纵向滑动刚度

Kx=Fz(pKx1+pKx2dfz)·exp(pKx3dfz)λKx

Bx=Kx/(CxDx)

SHx=(pHx1+pHx2dfz)λHx

SVx=Fz(pVx1+pVx2dfz)λVxλμxζ1

1.2 稳态纯转弯工况

侧向力为

Fy0=Fy0(α,γ,FZ)=Dysin[Cytan-1{Byαy-

Ey(Byαy-tan-1(Byαy))}]+SVy

(3)

回正力矩为

MZ0=MZ0(α,γ,FZ)=-t·Fy0+Mzr

气动路径为

t(αt)=Dtcos[Cttan-1{Btαt-Et(Btαt-

tan-1(Btαt))}]cosα

残余力矩为

M(αt)=Drcos[Cttan-1(Brαr)]cosα

1.3 稳态驱动(制动)和转弯联合工况

纵向力为

Fx(α,γ,κ,FZ)=Fx0·Gxα(α,κ,Fz)

(4)

加权函数为

Gxα=cos[Cxαtan-1{Bxααs-Exα(Bxααs-

tan-1(Bxααs))}]/Gxα0

Gxα0=cos[Cxαtan-1{BxαSHxα-Exα×

(BxαSHxα-tan-1(BxαSHxα))}]

侧向力为

Fy=Fy(α,γ,κ,FZ)=Fy0·Gyκ(α,κ,γ,Fz)+Svyk

(5)

加权函数为

Gyκ=cos[Cyκtan-1{Byκκs-Eyκ(Byκκs-

tan-1(Byκκs))}]/Gyκ0

Gyκ0=cos[Cyκtan-1{ByκSHyκ-Eyκ×

(ByκSHyκ-tan-1(ByκSHyκ))}]

回正力矩为

(6)

Mzr=Mzr(αγ,eq)=Drcos[tan-1(Brαr,eq)]cosα

2 仿真分析

2.1 稳态纯驱动(制动)工况

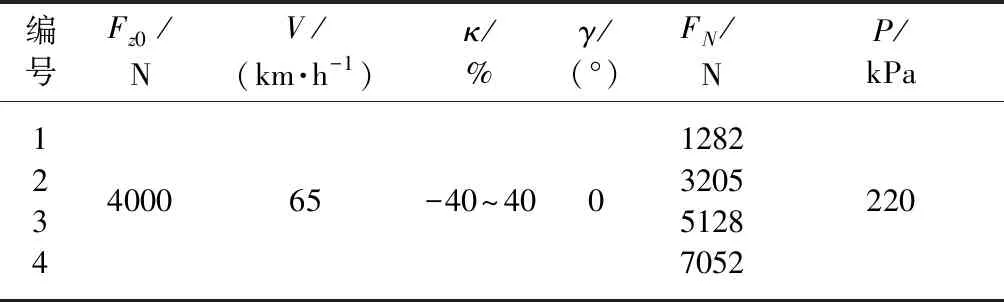

汽车在驱动(制动)直线行驶条件下,不可避免地会出现轮胎与地面的接触点相对于路面的纵向速度和接触点处的线速度不一致的情况,用车轮的滑动率(驱动工况时称为滑转率,被驱动或者制动时称为滑移率)表示车轮相对于纯滚动或者纯滑动状态的偏离程度[12]。滑动率是影响轮胎产生纵向力的一个重要因素。而在PAC2002轮胎模型中,统一用纵向滑移率来表示滑动率(匀速行驶时滑移率为0,加速行驶时滑移率为正值,减速行驶时滑移率为负值)。表1是纯驱动(制动)工况的测试条件。图3为在表1的测试条件下,轮胎纵向力和滑移率的关系曲线。表中FZ0为初载荷,V为速度,κ为滑移率,γ为外倾角,FZ为加载载荷,P为胎压,α为侧偏角。

表1 纯驱动(制动)工况的测试条件

图3 轮胎纵向力和纵向滑移率的关系

从图3可以看出,当驱动力矩传递到汽车轮胎时,在轮胎与路面的接触印迹处会产生切向力,即车轮驱动力。在地面切向力的作用下,轮胎胎面与地面接触处前端受到压缩,使轮胎后续有效滚动半径增加,此时轮胎接触点处的滚动速度大于纵向速度,滑移率为正。当滑移率在0~7%范围时,轮胎的滑移主要由胎面的弹性形变引起,这时车轮力矩与地面切向力随着滑移率近似呈线性关系增加。当驱动力矩和地面切向力进一步增加从而导致轮胎和地面接触处部分胎面在地面上滑移时,滑移率进入7%~10%范围。地面切向力和滑移率呈非线性递增关系,当滑移率接近10%时地面切向力达到最大值。滑移率超过10%并且进一步增加时,轮胎与地面接触区域进入不稳定工况,地面切向力从峰值缓慢下降,直到进入纯滑移状态(即滑移率为100%)时的饱和地面切向力。

当制动力作用于轮胎时,会出现类似的曲线变化关系。

2.2 纯转弯工况

汽车在行驶过程中,由于路面的侧向倾斜、侧向风或者转弯行驶时的离心力作用,在轮胎和地面的接触处会出现侧偏力。轮胎是具有弹性特性的结构部件,当车轮有侧向弹性时,车轮的行驶方向会偏离轮胎的车轮平面。侧偏角就是体现轮胎接触印迹中心线和车轮平面错开的程度。表2是纯转弯工况下的测试条件。

表2 纯转弯工况下的测试条件

图4为在表2纯转弯工况的测试条件下仿真得到的轮胎侧向力和侧偏角的关系曲线。从图4可以看出,当侧偏角在0°~4°时,侧偏力随着侧偏角的增加而近似线性增加。这是由于轮胎是弹性部件,在弹性范围内,弹性变形与侧向力呈线性关系。当侧偏角在4°~6°时,侧偏力随着侧偏角的增加而缓慢呈非线性增加直到达到峰值侧偏力,即侧偏角以较大的速率增加时,侧偏力则以相对较小的速率增加,曲线的斜率逐渐减小,这时轮胎在接地面处已经发生部分侧滑。当侧偏角超过6°以后,侧偏力逐渐减小,最终趋向定值,这时整个轮胎发生侧滑。另外,轮胎的侧偏力越大,轮胎能够产生的侧向加速度就越大,汽车的极限转弯性能就越好。

汽车在路面上行驶时,轮胎上的垂直载荷常常会有所变化和转移。汽车在转弯时,外侧轮胎上的垂直载荷会增大,而内侧轮胎上的垂直载荷会有所减小。同理,在汽车直线加速或者减速时,前、后轮胎所负载的垂直载荷也会有所变化和转移。加速行驶时,前轴轮胎的垂直载荷减小,后轴轮胎的垂直载荷增大,减速行驶时,垂直载荷恰恰相反。图5为在表2纯转弯工况的测试条件下仿真得到的侧偏刚度与垂直载荷的关系曲线。

图4 轮胎侧向力和侧偏角的关系

图5 侧偏刚度和垂直载荷的关系

从图5可以看出,侧偏刚度随着垂直载荷的增大而增大。当垂直载荷约为11 kN时,侧偏刚度达到最大值,约为2100 N/(°),但是,垂直载荷过大时,则会影响轮胎和地面的接触处的压力分布,并促使压力变得极其不均匀,从而使轮胎的侧偏刚度反而有所减小。然而,轮胎应该具有较高的侧偏刚度(指绝对值),这样才能保证汽车具有良好的操作稳定性。

在轮胎发生侧偏时,地面会产生作用于轮胎绕OZ轴的力矩,这个力矩称为回正力矩,大小为轮胎侧向力与轮胎气胎拖距的乘积。回正力矩是由接地面内分布的微元侧向反力产生的,圆周行驶时,回正力矩是使车轮恢复直线行驶位置的主要恢复力矩之一,它被用来描述实际轮胎侧向力相对于接地中心的非对称性。车轮滚动时,印迹长轴线不仅与车轮平面错开一定距离,而且还转动了一定的角度,因而印迹前端离车轮平面近,侧向变形小;印迹后端离车轮平面远,侧向变形大。图6为在表2纯转弯工况的测试条件下仿真得到的回正力矩和侧偏角的关系曲线。

图6 回正力矩和侧偏角的关系曲线

从图6可以看出,侧偏角在0~3°时,回正力矩随侧偏角的增大而近似线性迅速增大。在侧偏角为3°时,回正力矩达到最大值。侧偏角继续增大,回正力矩开始逐渐下降。当侧偏角为10°时,回正力矩减小到零。侧偏角继续增大,回正力矩开始成为负值。这是因为接地面后部发生侧向滑动的速度过大,摩擦因数较小从而导致的。此外,回正力矩也随着垂直载荷的增加而增加。

2.3 稳态驱动(制动)和转弯联合工况

在驱动(制动)和转弯联合工况下,轮胎的纵向力、侧向力和垂向载荷三者之间是彼此相互影响的。汽车在路面上转弯驱动和转弯制动时,必须考虑上述纯转弯、纯驱动(制动)这两种轮胎特性的关联情况。在汽车转弯驱动或转弯制动两种联合工况下,轮胎会同时产生侧向力和纵向力。

下面分析上述联合工况下,滑移率、侧偏角对侧偏力、纵向力、 侧向力系数(轮胎侧向力与轮胎垂直力之比)以及制动力系数(地面制动力与垂直载荷之比)的影响。图7为在表3驱动(制动)和转弯联合工况测试条件下得到的制动力系数、侧向力系数与滑移率的关系曲线。

表3 驱动(制动)和转弯联合工况下的测试条件

图7 制动力系数、侧向力系数与滑移率的关系曲线

从图7可以看出,同一侧偏角条件下,滑移率越低,侧向力系数越大,即轮胎保持转向、防止侧滑的能力越大,汽车的稳定性越好。同时,制动力系数随着滑动率的增加先近似线性增加,后缓慢增加,达到峰值后,又逐渐减小。所以,在汽车转弯制动时,若能保证滑移率在较低值(如图7中侧偏角为8°,滑移率为13%时),汽车的轮胎便能获得较大的制动力系数和侧向力系数。这样,车辆的制动性能最好,稳定性能也很好,两者相对比较均衡。具有一般制动系的汽车是无法同时满足这一点的,而制动防抱死系统却能比较完美地平衡制动力系数和侧向力系数,可以明显改善汽车在制动时的制动效能与方向稳定性。另外,应尽量避免制动时轮胎滑移率接近100%,或者加速时滑移率接近100%,此时,轮胎附着力几乎全部都分配给了轮胎制动力,轮胎侧向力近似为零,转弯失效。这就是制动防抱死系统和驱动力控制系统的重要理论依据之一[12]。

图8 纵向力与侧向力之间的关系曲线

图8是在表3驱动(制动)和转弯联合工况的测试条件下得到的纵向力与侧向力之间的关系曲线图。从图8可以看出,在侧偏角一定时,随着驱动力增加,侧偏力逐渐减小,这是由于轮胎侧向弹性有所改变造成的。当驱动力比较大且接近一定值(如图8中侧偏角为4°,驱动力为6000 N)时,侧偏力快速下降,这时轮胎与地面的摩擦接近附着极限,纵向驱动力已占用绝大部分的地面附着力,而侧向力所占附着力比例很小。当有制动力时,侧偏力也有相似的变化特征。另外,纵向力和侧向力关系的包络线近似为一椭圆,称为附着椭圆,它在一定程度上确定了在一定的轮胎附着条件下纵向力与侧偏力合力所能达到的极限值。轮胎在接地印迹范围内所产生的纵向力和侧向力的合力是一定的,因此,汽车在转弯时,通过控制油门踏板和制动踏板合力分配侧向力和制动的比例关系,使汽车尽量快速通过弯道。

3 结束语

本文基于PAC2002魔术公式轮胎模型,利用Matalab/Simnlink仿真分析了在3种工况下,轮胎纵向力、侧向力、回正力矩与滑移率,侧偏角和垂直载荷的曲线关系,做出附着椭圆曲线。得到了以下结果:

1)该型轮胎当侧偏角超过6°以后,侧偏力逐渐减小,因此在转向系统设计和驾驶过程中应限制轮胎的侧偏角在6°左右。

2)轮胎垂直载荷达到11 kN时,轮胎的侧偏刚度达到峰值2100 N/(°),因此该轮胎应使用在总垂直载荷小于11 kN的汽车上。

3)汽车转弯制动(驱动)时,滑移率超过17%以后,侧向力系数快速减小,路面不能提供足够的侧向力,在确定防抱死制动系统参数时必须给予注意。

进一步的工作将是建立整车多自由度仿真模型,在特定的速度范围内,着重分析汽车极限工况时的轮胎纵向力和侧向力,为汽车设计和性能评估提供理论基础。