大尺寸外延片表面暗点现象的工艺研究

付国森

(中国电子科技集团公司第四十六研究所 天津300220)

1 表面暗点成因分析

生长大尺寸外延片所用的外延炉,设备结构是桶式外延炉,采用线圈感应加热的方式,生长温度一般在1110~1200℃之间;基座为桶式结构,每炉的装片量较大,产能较高。

由于外延工艺要求在外延生长前将外延炉内的空气置换干净,必须将桶式基座内、外侧的空气用安全气体氮气置换充分后方可进行外延生长[1-3]。加热前的气体置换分为基座外侧从上向下吹扫,基座内侧从下而上的方式吹扫。桶式外延炉反应室结构主要由石英钟罩、石墨基座、支承筒、升降底盘等组成,整个基座由支承筒支承并旋转,为防止两种不同材料的热应力差异引起支承筒破裂。在支承筒的设计上整个筒壁不是闭合的,而是整个支承筒从上到下保留有一个约3mm的缝隙。

由于支承筒缝隙的存在,吹扫的气体有部分从这条缝隙处吹出,从而扩散到基座放置晶片的区域。随着外延工艺的开展,反应腔体内的沉积物也相应增加,尤其在下部旋转轴附近颗粒物会逐渐增多。这些颗粒会随着吹扫气流,从支承筒的缝隙处扩散到晶片区域,附着在晶片上,在外延生长后形成暗点,导致产品不合格[4-6]。暗点形成后需要对旋转轴进行清洁甚至更换,才可缓解暗点的形成,

2 工艺试验

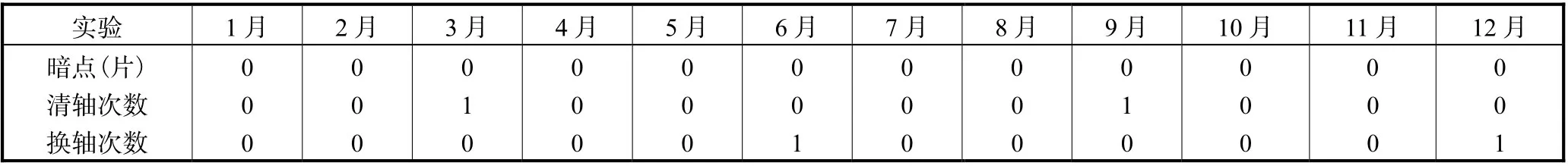

桶式外延炉长期以来存在着较为严重的暗点问题,表1为一年中所生长外延片中出现的暗点片数及对旋转轴进行的维护更换统计记录。从表1可以看出,在一年的外延片生产中,因暗点造成的不合格外延片近500片,同时清洁及更换旋转轴也极大增加了设备的维护成本,并影响正常的生产效率,打乱正常 的生产秩序。如何有效解决暗点问题成为当务之急。

表1 外延片暗点及维护情况Tab.1 Epitaxial film dark spots and maintenance

经过长期观察与总结,发现暗点出现位置与支承筒的缝隙位置对应。为了进一步验证这一结论是否正确,针对性地进行了三炉实验,将支承筒的缝隙分别对应到基座的第1、3、6列,进行外延工艺生长实验。实验结束后检查外延片表面暗点在基座上的位置分布情况发现,出现暗点的位置与支承筒缝隙对应的位置一致,即支承筒缝隙对应的基座一列晶片表面暗点最为严重。由此验证了暗点是在吹扫时将颗粒从旋转轴经支承筒缝隙处扩散到对应的晶片表面所致。

据此项目组提出了对支承筒进行改造。改造思路为在不影响支承筒安全使用的前提下,在支承筒内侧设计一个档板,防止颗粒从缝隙处扩散而出,既阻挡颗粒从缝隙中扩散到晶片表面,又具备缓解支承筒与基座之间的热应力差异。设计方案如图1所示,采用此方案改造后的支承筒,在内侧挡板的作用下,可阻挡颗粒从缝隙中流出,从而解决暗点问题,提高外延产品合格率。

图1 支承筒改造图Fig.1 Support cylinder reconstruction diagram

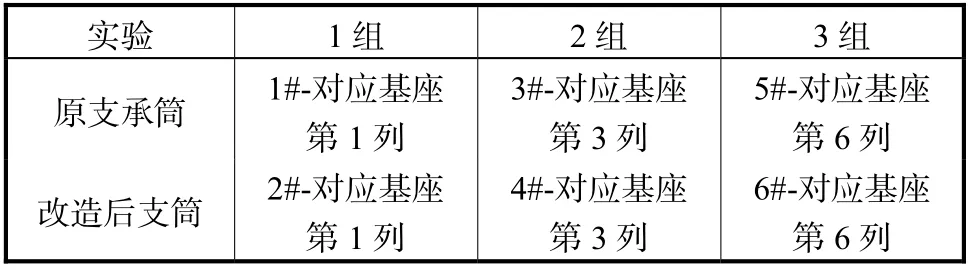

为了验证支承筒改造后的效果,进行了2种支承筒对应基座实验,实验条件见表2,

表2 两种支承筒对应的实验条件Tab.2 Experimental conditions corresponding to the two support cylinders

通过以上实验,生产出的外延片,经过在200KLX的强光灯下观测,出现暗点情况见表3。

从表3可以看出,使用原支承筒,每炉外延片表面均出现不同数量的暗点,同时发现暗点出现的位置与支承筒缝隙相对应,从而进一步确定了暗点的来源。使用改造后的支承筒则没有暗点产生,说明改造方案很好地解决了暗点问题。采用改造后支承筒后暗点和设备维护情况见表4。

表3 两种支承筒对应的实验结果Tab.3 Experimental results corresponding to the two support cylinders

表4 采用改造支承筒暗点和设备维护情况Tab.4 Modified support cylinder dark point and maintenance

从表4可以看出,应用改造后的支承筒连续生产一年来,暗点片数从近500片降到0片,清轴次数由27次减少到2次,换轴次数由7次减少到2次。

3 结 论

经过实验验证,改造后的支承筒可以有效地解决生产中出现的暗点问题,项目组将此支承筒运用于生产中,通过一年的使用发现,不仅解决了暗点问题,提高了产品的成品率,同时使得清轴与换轴的维护次数大幅下降,极大降低了设备维护成本,提高了设备的开机效率。