川东老区净化厂脱硫系统增效技术研究

梁 平 陈艺为 郭显丰 宋冬寒 胡连兴 付显朝 段枷亦

1. 重庆科技学院石油与天然气工程学院, 重庆 401331;2. 四川华油集团有限责任公司, 四川 成都 610051

0 前言

本文针对川东地区某低负荷运行状态下的天然气净化厂,从节能角度出发,以现场工艺流程和实际运行参数为基础,利用ProMax流程模拟软件搭建净化厂脱硫工艺模型,并完成模型校核,研究了敏感性参数对天然气净化效果的影响,根据单因素敏感性取值范围建立具有代表性的实验方案,并利用ProMax对这些实验方案分别进行模拟,计算每组实验的天然气净化效果和能耗。基于SPSS对这些数据进行极差和方差分析,并完成运行参数优化研究。

1 脱硫工艺模拟模型搭建

1.1 基础数据

川东老区某天然气净化厂设计处理量为300×104m3/d,天然气中H2S体积含量为6~9 g/m3,CO2体积含量为23~30 g/m3[3]。目前实际原料气参数见表1。

表1净化厂原料气参数

项目数据温度/℃11.3压力/MPa4.8流量/(m3·h-1)175×104主要组分/(mol %) CH496.8 H2S0.66 CO22.04

1.2 模型搭建

选择Amine Sweetening-RK模型计算酸气在醇胺溶液中溶解度的热力学过程,而采用TSWEET Kinetics模型计算气液传质的动力学过程[4]。图1为基于ProMax搭建的脱硫模拟工艺流程。

图1 基于ProMax搭建的脱硫模拟工艺流程

1.3 模型验证

在工艺模拟计算过程中,模型计算值与现场数据的吻合程度直接反应了模型的准确度。基于某净化厂设计正常工况数据,验证ProMax稳态模型的可靠性,将模拟数据与现场值进行对比,并分析相对误差[5-6]。具体对比结果见表2。

表2模拟计算结果与实际生产数据比较

名称项目设计值运行值ProMax核算值相对误差/(%)原料气处理量/(104 m3·d-1)3001751750H2S质量含量/(g·m-3)6~97.627.620CO2质量含量/(g·m-3)23~3040.340.30压力/MPa≤84.84.80温度/℃5~2511.311.30脱硫单元胺液(MDEA)循环量/(m3·h-1)15~5530300胺液(MDEA)贫液进泵温度/℃≤4032320胺液(MDEA)贫液浓度/(%)4545450闪蒸塔压力/MPa0.55~400.60.60闪蒸温度/℃≤1203433.6-1.18酸气后冷出口压力/MPa≤10.0830.0830酸气后冷出口温度/℃≤20022220脱硫单元酸气量/(kg·h-1)2 4891 2231 210-1.06再生塔顶温度/℃-99.198.3-0.80再生塔底温度/℃-117.8117.80胺液换热器进出口温度/℃富液进、出口≤12018.4(进口)、77.5(出口)18.4(进口)、77.5(出口)0贫液进、出口≤150120(进口)、53.6(出口)117.8(进口)、51.9(出口)-1.83、-3.17胺液后冷出口温度/℃≤15032320重沸器出口温度/℃-117.8117.80重沸器出口压力/MPa-0.0970.0970再生热负荷/kW-4 267.64 267.60湿净化气H2S含量/(mg·m-3)-8.18.54.9CO2含量/(mol %)-0.320.333.13压力/MPa≤84.754.750温度/℃44.942.341.471.96

2 脱硫工艺参数敏感性分析

2.1 单因素敏感性分析

3)贫液进口温度温度升高,加快了CO2与MDEA的反应速率,降低了对H2S的净化效果。

因此,在控制单因素变量分析时影响效果重要度排序为:胺液循环量>吸收塔塔板数>吸收塔压力>贫液进口温度。

表3初始参数值

单因数胺液循环量/(m3·h-1)吸收塔塔板数/块贫液进口温度/℃吸收塔压力/MPa设计值15~4010、12、16≤40≤8数值3016304.75

图2 胺液循环量对净化气中H2S和CO2含量的影响

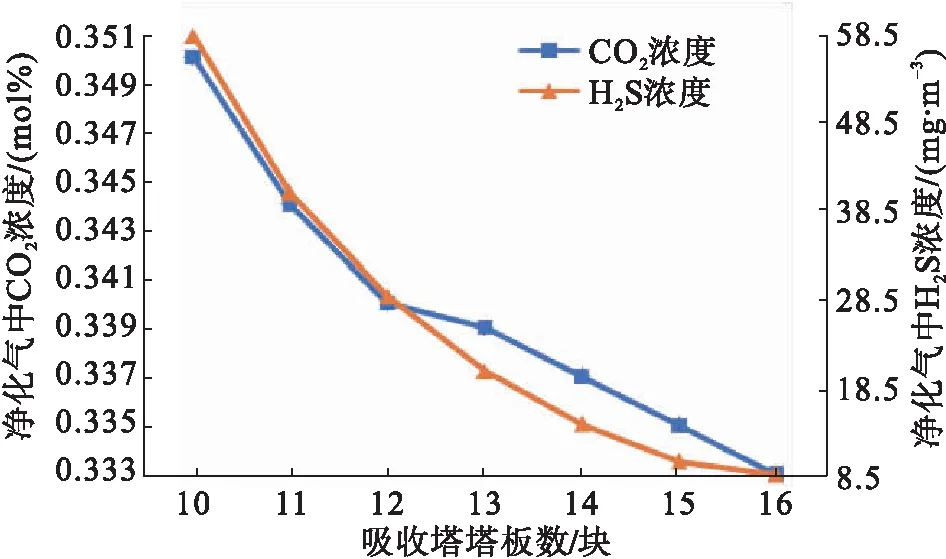

图3 吸收塔塔板数对净化气中H2S和CO2含量的影响

图4 贫液进口温度对净化气中H2S和CO2含量的影响

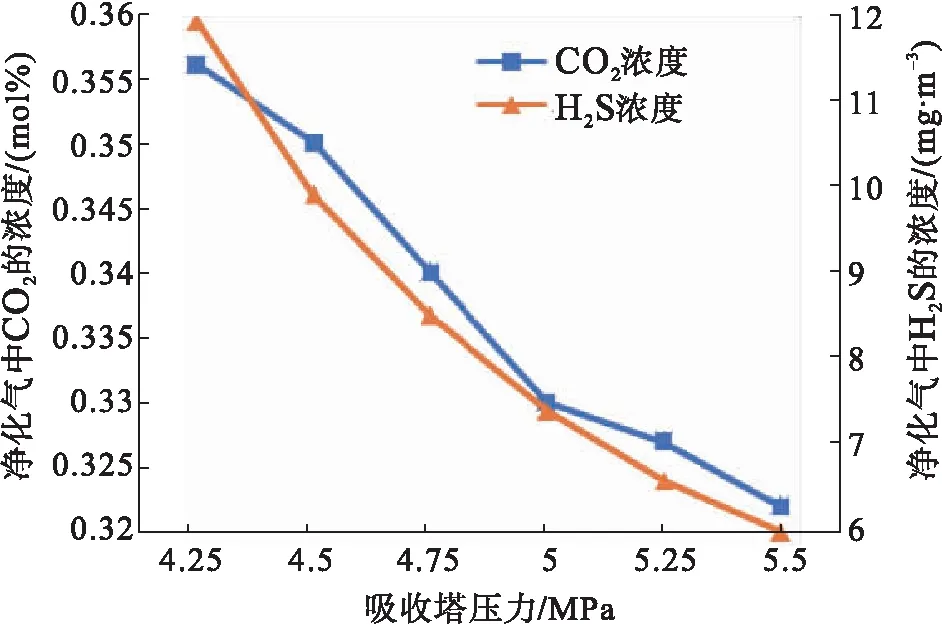

图5 吸收塔压力对净化气中H2S和CO2含量的影响

2.2 多因素敏感性分析

通过单因素对天然气净化效果影响实验的结果分析,可以找到对天然气净化影响较大的因素及满足净化要求的浓度范围,但是对于多因素共同作用时对天然气净化效果有较大影响的多因素组合仍不能确定。单因素分析时,各影响因素都不会受其他因素水平变动的影响,但在实际情况下,需要考虑其他影响因素的重要性顺序,以得到更为合理的结果。为了进一步研究各因素共同作用对天然气净化效果及能耗的影响规律,设计时需考虑因素之间的交互作用[13]。

2.2.1 多因素影响的实验方案设计

多因素实验中因素及水平的选取主要以单因素实验为基础,在单因素实验结果分析中,当胺液循环量、吸收塔塔板数、吸收塔压力和贫液进口温度单独作用时对天然气净化效果都会产生不同程度的影响,所以多因素实验考虑这四个因素[14-16]。

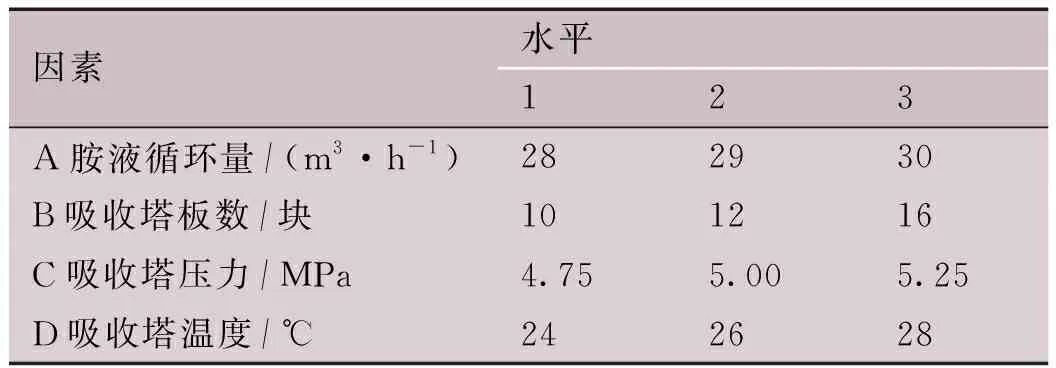

现根据单因素实验结果,确定多因素实验影响因素及其实验浓度范围,见表4~5。

表4多因素实验影响因素及浓度范围

胺液循环量/(m3·h-1)吸收塔板数/块吸收塔压力/MPa贫液进口温度/℃28~3010、12、164.75~5.2524~28

表5因素及水平

因素水平123A胺液循环量/(m3·h-1)282930B吸收塔板数/块101216C吸收塔压力/MPa4.755.005.25D吸收塔温度/℃242628

针对胺液循环量和吸收塔塔板数,胺液循环量和吸收塔压力考虑交互作用,则对四因素三水平,两个交互作用可选用L18(37)进行正交实验设计,第六行作为误差行,共18个实验方案[17]。将18个实验组合进行模拟计算,统计净化气中H2S含量用于衡量净化效果,统计脱硫工艺中部分设备能耗用于能耗分析,具体计算结果见表6。

2.2.2 多因素影响的实验结果分析

2.2.2.1 极差分析

极差分析法又称为直观分析法,通过计算各因素的极差Rj以及实验指标Kjm值和kjm,其中Rj反映了第j列因素水平波动时,实验指标的变动幅度。Rj越大,说明该因素对实验指标的影响越大。根据Rj大小,可以判断因素的主次顺序。Kjm为第j列因素m水平所对应的实验指标和,kjm为Kjm平均值。由kjm大小可以判断第j列因素优水平和优组合,各因素的优水平的组合即为最优组合[17]。计算结果见表7。

极差的大小反映各因素对指标的影响的大小,根据计算结果,在能耗分析上,实验四个因素中,因素A的极差最大,为112.3。因素影响的顺序为:A(胺液循环量)>C(吸收塔压力)>D(贫液进口温度)>B(吸收塔塔板数)>A×C(胺液循环量和吸收塔压力的交互作用)>A×B(胺液循环量和吸收塔塔板数的交互作用),可见A、B、C、D因素对能耗都存在较大影响,两个交互作用的影响较小。

2.2.2.2 方差分析法

由于极差分析法无法区分实验误差引起的数据波动和实验条件改变引起的数据波动,从而无法区分因素各水平的实验结果差异是由条件误差引起的还是水平不同引起的。因此,为判断考察因素是否显著,可采用方差分析法。

采用SPSS软件完成净化能耗数据的方差分析计算,采用F检验法检验样本间差异的显著性[18-20]。具体计算结果见表8。

其中规定:当F>F0.01时,因素的影响特别显著,记为“***”;当F0.01≥F>F0.05时,因素的影响显著,记为“**”;当F0.05≥F>F0.10时,有一定的影响,记为“*”;当F0.10≥F时,影响不大或者没有影响。

表6多因素实验方案表

实验ABA×BCA×CD净化气中H2S含量/(mg·m-3)能耗/kW1111111176.422 4422122222238.842 4533133333312.572 4374211223329.22 4985222331118.882 534623311227.162 4657312132334.612 5338323213111.842 574933132122.682 55610113322165.462 47511121133345.332 42612132211315.952 42113212313242.992 52514223121326.442 4811523123215.712 49216313231229.372 56317321312312.772 5731833212316.582 528

表7极差分析表

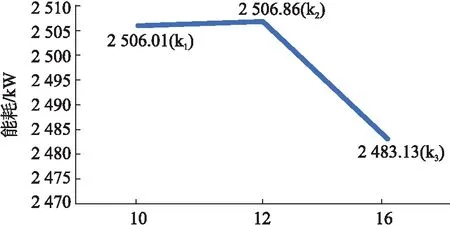

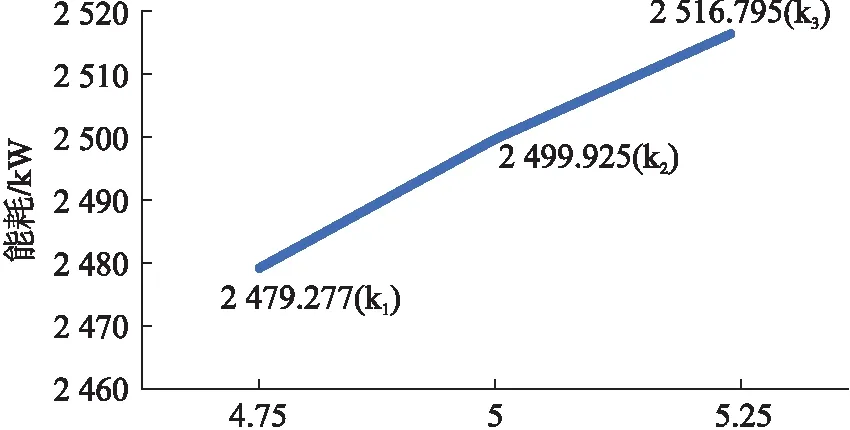

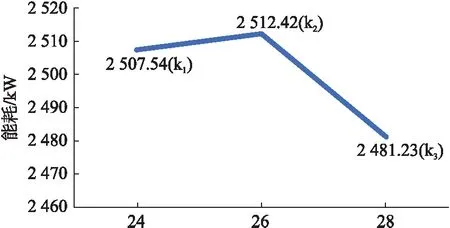

指标ABA×BCA×CD能耗指标/kWKj114 653.4715 036.0814 986.6714 875.6614 999.6714 996.2315 045.25Kj214 995.0615 041.1314 994.5414 999.5514 990.5214 992.5712 562.11Kj315 327.4514 898.7814 994.7715 100.7714 985.7914 981.5817 368.63kj12 442.252 506.012 497.782 479.2772 499.952 499.372 507.54kj22 499.182 506.862 499.092 499.9252 498.422 498.762 512.42kj32 554.582 483.132 499.1292 516.7952 497.632 496.932 481.23Rj112.3323.731.3137.522.312.4431.19

表8能耗方差分析表

方差来源离差平方和自由度平均值平方F值临界值显著性修正后模型45 197.707a153 013.1812 590.693--截距84 318 164.44184 318 164.443.523 E8--A25 802.617212 901.30952 908.626F0.05(2,2)=19.00***B1 217.0882608.5442 542.825F0.01(2,2)=99.01***A×B1.63030.5432.270F0.05(3,2)=19.16-C1 033.5842516.7922 159.435F0.01(2,2)=99.01***A×C3.87731.2925.401F0.01(3,2)=99.17-D13.079113.07954.653F0.01(1,2)=98.49**误差0.47920.239---总计1.124 E818----校正总计45 198.18617----

结果分析:通过F值比较,可以看出因素A(胺液循环量)、B(吸收塔塔板数)、C(吸收塔压力)对实验的结果影响都非常显著,因素D(贫液进口温度)对实验结果影响显著,而两种交互作用对实验的结果无影响,因此在确定A、B、C、D的优选水平时可以不考虑交互作用。

3 最优运行参数确定

3.1 运行参数最优水平确定

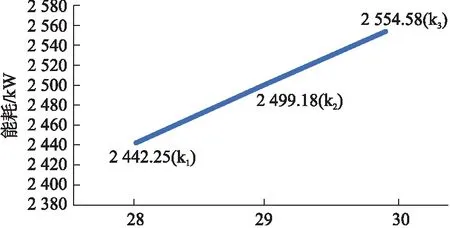

根据计算结果做能耗分析实验的各因素趋势图,见图6。

a)胺液循环量/(m3·h-1)

b)吸收塔塔板数/块

c)吸收塔压力/MPa

d)贫液进口温度/℃ 图6 能耗实验中各因素趋势图

通过对能耗分析实验结果直观分析:对于因素A(胺液循环量),k3>k2>k1,则因素A选取1水平,即取28水平。对于因素B(吸收塔塔板数),k2>k1>k3,则因素B选取3水平,即取16水平。对于因素C(吸收塔压力),k3>k2>k1,则因素C选取4.75,对于因素D(贫液进口温度),k2>k1>k3,则因素D选取3水平,即取28水平。因此能耗最低的最佳搭配水平为A1+B3+C1+D3,即胺液循环量为28 m3·h-1,吸收塔板数为16块,贫液进口温度28℃,吸收塔压力为4.75 MPa。

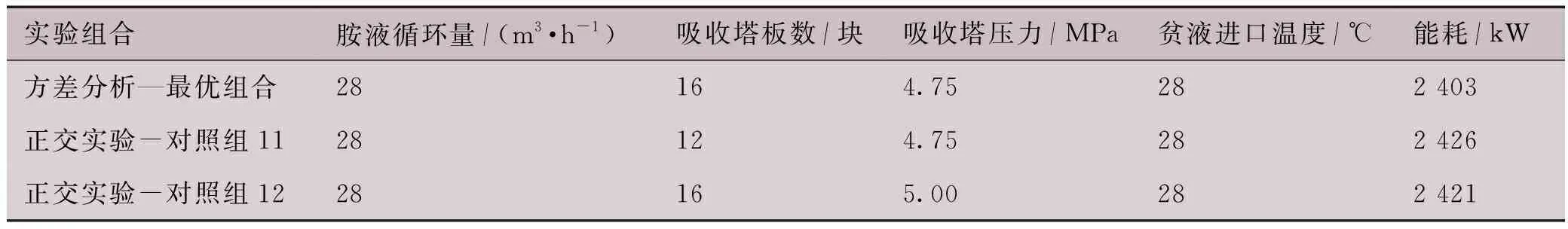

3.2 验证实验

在影响因素的最优搭配条件下,进行最优组合的验证实验,方差分析得到的能耗最低的最优组合A1+B3+C1+D3。将A1+B3+C1+D3与实验中能耗最低的实验11和实验12进行对比,可知最优组合能耗为2 403 kW,低于实验11和实验12的能耗,即A1+B3+C1+D3为能耗最低最优运行参数组合。实验结果对比见表9。

4 结论

2)通过对胺液循环量、吸收塔塔板数、吸收塔压力、贫液进口温度进行单因素敏感性分析,得出针对天然气净化效果影响程度最大的是胺液循环量,影响效果最小的是贫液进口温度。其中胺液循环量对H2S脱除效果比CO2更敏感。

3)利用正交实验法完成对天然气净化多因素影响情况分析,在保证实验结果覆盖面较全的情况下,很大程度地减少了实验数量,确定了18组实验方案。

4)利用SPSS完成实验数据的极差和方差分析,最终确定了针对该净化厂脱硫系统最优运行方案,其中能耗最低的最优运行方案为胺液循环量28 m3·h-1,吸收塔板数16块,吸收塔温度28℃,吸收塔压力4.75 MPa。

表9能耗最优搭配组合验证实验

实验组合胺液循环量/(m3·h-1)吸收塔板数/块吸收塔压力/MPa贫液进口温度/℃能耗/kW方差分析—最优组合28164.75282 403正交实验-对照组1128124.75282 426正交实验-对照组1228165.00282 421