超临界CO2发泡热塑性聚烯烃弹性体材料的研究

丁美娟,曹贤武,梁健飞,何光建

(聚合物成型加工工程教育部重点实验室,华南理工大学聚合物新型成型装备国家工程研究中心,广州510640)

0 前言

POE是一种由α-烯烃、乙烯等无规共聚产生的具有广泛应用价值的聚烯烃材料,兼具橡胶和塑料两者的双重特性[1-3]。由于POE材料良好的弹性、耐磨性以及高拉伸、撕裂强度,被广泛应用于各行业。陈之东等[4]采用化学发泡的方式对发泡POE材料的加工条件和工艺参数进行了探究,得出了最优的化学发泡剂和填料用量。

王朝等[5]采用超临界二氧化碳为物理发泡剂,对聚丙烯和POE的混合物进行微孔发泡,研究了POE含量、温度和压力对微孔发泡材料泡孔的影响。成功制备了泡孔尺寸在10 μm以下的聚丙烯(PP)/POE发泡材料。

目前关于POE纯料发泡材料的相关文献较少。本文采用间歇釜式发泡的加工手段,用超临界CO2作为发泡剂制备POE发泡材料,主要研究发泡过程中的工艺参数对发泡材料结构的影响与规律并通过对结果进行分析,得到优化的发泡工艺。

1 实验部分

1.1 主要原料

POE,8150,熔体流动速率为0.5 g/10(2.16 kg, 230 ℃),美国陶氏公司;

超临界 CO2,纯度约99.9 %,广州金珠江气体厂有限公司。

1.2 主要设备及仪器

高压釜式间歇发泡装置,自制;

高压计量泵,260 D,美国Teledyne Isco公司;

平板硫化机,KS100HR,东莞市科盛实业有限公司;扫描电子显微镜(SEM),Quanta 200,美国FEI公司;

差示扫描量热仪(DSC),DSC 204 F1,德国Netzsch公司;

1.3 样品制备

将POE颗粒原料放在40 ℃电热鼓风干燥箱中,干燥3 h,然后在温度130 ℃、压力15 MPa的条件下,制成厚度为1 mm板材,之后将板材剪裁成为长25 mm,宽10 mm的小样条,备用;

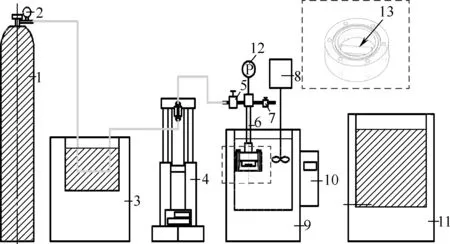

图1是发泡实验所用高压釜式间歇发泡装置示意图,将POE样条放入高压发泡釜中并密封,在特定温度、特定压力条件下饱和一定时间后,利用快速泄压法使POE样条进行瞬时泄压发泡,然后快速将高压反应釜至于恒温循环水槽(0 ℃)中进行冷却定型,3 min后取出发泡样品。

1—CO2气瓶 2—减压阀 3—冷却循环泵 4—高压计量泵 5—进气阀 6—高压釜式间歇发泡装置 7—出气阀 8—搅拌桨 9—恒温油浴锅 10—温度控制器 11—恒温循环水槽 12—压力传感器 13—样条图1 高压釜式间歇发泡装置图Fig.1 The schematic of the foaming apparatus

1.4 性能测试与结构表征

表观密度测试:用分析天平测量不同工艺参数下未发泡材料和发泡材料的密度,每个样品经过2次质量测量,计算样品密度和发泡倍率;

SEM分析:将发泡样品在液氮中浸泡30 min后脆断,对脆断面进行一次喷金处理,利用SEM观察发泡样品脆断面的泡孔形貌,并拍摄照片;利用Image Pro Plus图像分析软件,结合统计学计算,统计发泡样品SEM照片中泡孔的平均直径和泡孔密度;

DSC测试:针对片材原料,取3~5 mg试样,采用降温-升温模式,先以10 ℃/min的降温速率降温至-40 ℃,恒温5 min,再以相同速率升温至100 ℃,整个过程在N2的保护下进行的,并记录一次降温和升温的曲线。

2 结果与讨论

2.1 发泡温度的选择与确定

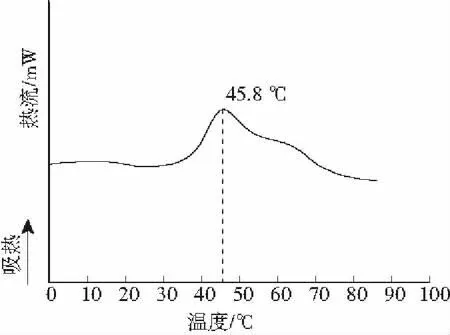

高分子材料的发泡温度一般选在材料的熔点附近,所以对POE原料进行熔融特性的测试。图2是原料片材的升温熔融曲线,由图中可以看出在45.8 ℃存在一个明显的熔融峰,所以本文选择发泡温度时应该大于45 ℃,而在温度大于70 ℃之后,曲线趋于平缓这说明,此温度材料熔体强度较低,已不适合发泡。而在之前的实验中,发现发泡温度为50 ℃时,材料的发泡倍率较小,所以,后文中的饱和温度范围仅讨论在55~70 ℃。

图2 POE发泡原材料的热性能曲线Fig.2 The melting behavior of POE

2.2 饱和压力和发泡温度对发泡材料密度和发泡倍率的影响

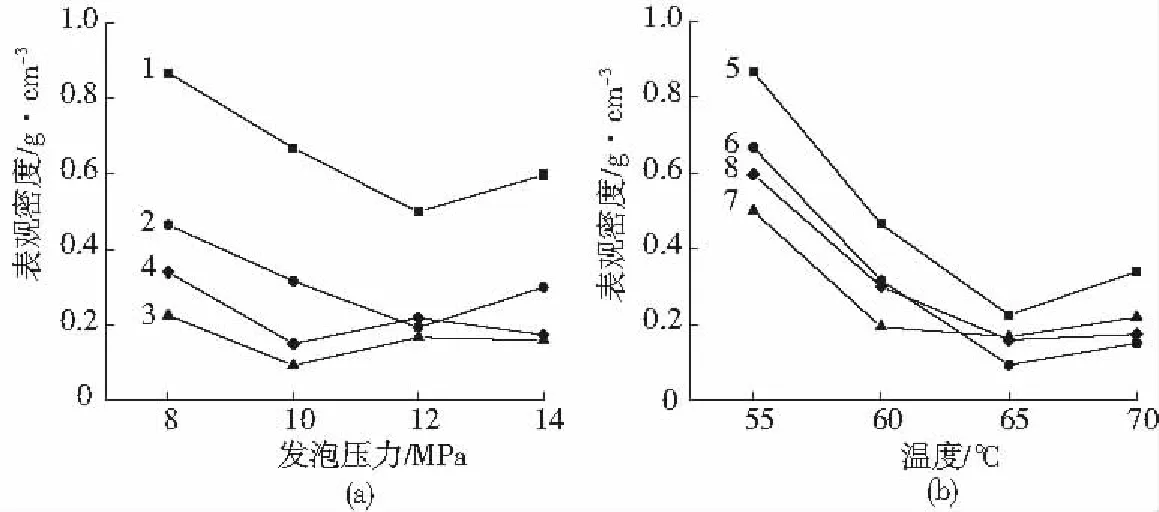

研究饱和压力对发泡POE材料密度的影响时,设工艺参数为发泡温度55、60、65、70 ℃,饱和时间为30 min,饱和压力为8、10、12、14 MPa,实验结果如图3(a)所示。图3(a)中可以看出,在相同发泡温度的条件下,发泡材料的密度随着饱和压力的增加而降低,这由于气体的溶解度随着饱和压力的增加而增加,溶解在熔体内的气体对发泡体系具有明显的增塑作用[6],从而使POE变形和发泡能力得到增强,从而更容易形成均匀的泡孔结构,从宏观上表现为材料的密度降低。

温度/℃:1—55 2—60 3— 65 4—70压力/MPa:5—8 6—10 7—12 8—14图3 饱和压力和发泡温度对POE发泡材料表观密度的影响Fig.3 Effect of foaming pressures and foaming temperature on foam density

当饱和压力达到12 MPa以上时,材料的密度又有所下降。这是由于当饱和压力过大时,材料成核率升高,但是高压会使气泡生长的阻力增加,使发泡长大变得困难,发泡材料的泡孔孔径减小,导致材料表观密度略微升高[7]。

图3(b)为发泡温度对不同饱和压力的POE发泡材料的密度影响。图中,随着发泡温度的升高,POE发泡材料密度整体呈逐渐降低的趋势。在发泡温度为55、60 ℃时,材料密度下降幅度大。其主要原因是,发泡温度越高,分子链运动加剧,材料熔体黏度降低,材料的流动性增加。在瞬时泄压后,材料内的过饱和的气体溢出,此时由于材料流动性较好,利于泡孔长大,故密度降低幅度也较大。在发泡温度为65 ℃时密度降低的幅度逐渐减小。实验中随着发泡温度的升高,材料的熔体黏度随温度的升高逐渐降低,材料对于气体的支撑能力下降,气体从材料内部溢出较多。因此,发泡材料密降低幅度减小。

从图3(b)可看出,超过65 ℃时密度突然有所回升,分析其原因主要是:由于泡孔体积增长幅度过大,材料熔体强度较低,泡孔壁出现严重破裂现象,导致泡孔合并,发泡材料由原来的闭孔结构转变为开孔结构,在利用水来测试其密度时,很多水分子进入到发泡POE材料内部的通孔结构中,导致POE发泡材料密度又有所回升。

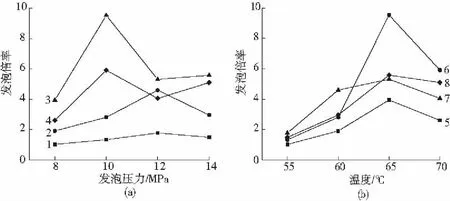

关于材料的发泡倍率,在图4(a)中可以看到,当温度较高时,材料的发泡倍率有一定的下降,这是由于此时发泡温度太高,材料的熔体强度低,产生泡孔合并和破裂较为严重,导致材料的发泡倍率降低。

从图4(b)中可以看出,随着温度的增加,材料的发泡倍率逐渐先升高,最后在有一定量的降低,特别是在饱和压力为10 MPa时,当温度为65 ℃,材料的发泡倍率高达9.537,但是当温度升到70 ℃,发泡倍率缩小为5.913。由于温度越高,POE分子链段的运动能力。

温度/℃:1—55 2—60 3— 65 4—70压力/MPa:5—8 6—10 7—12 8—14图4 饱和压力和发泡温度对POE发泡材料发泡倍率的影响Fig.4 Effect of foaming pressuresand foaming temperature on foam expansion ratio

2.3 发泡温度和饱和压力对泡孔微观结构的影响

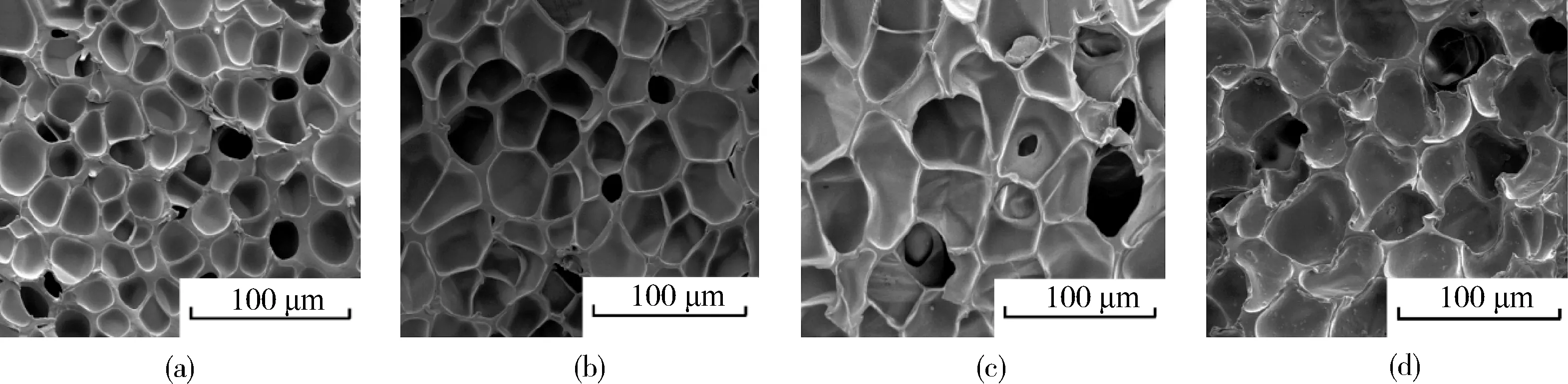

将不同发泡温度下所得的发泡制品的微观形貌通过SEM展现出来,图5是饱和压力为12 MPa下不同发泡温度的POE/CO2体系的泡孔断面形貌图。在图中,当饱和压力为12 MPa时,随着发泡温度的增加,可以明显看见泡孔壁的厚度减小,泡孔密度降低。这是由于随着温度的升高,气体在材料内部的溶解度降低,根据经典均相成核理论[8], 气体溶解量的减小会使得材料内部的成核速率的下降,导致微孔塑料泡孔密度减小。当温度为65 ℃时,泡孔壁出现明显的破裂现象。这再次验证了当饱和压力一定时,随着发泡温度的升高,泡孔尺寸增大,泡孔密度降低。当温度高达70 ℃时,由于部分泡孔壁的破裂和泡孔的合并,使得材料内部泡孔尺寸增加,泡孔密度减小。

温度/℃:(a)55 (b)60 (c)65 (d)70图5 POE发泡材料在不同发泡温度下的SEM照片Fig.5 SEM images of POE foamed cells at different foaming temperatures

压力/MPa:(a)8 (b)10 (c)12 (d)14图6 POE发泡材料在不同饱和压力下的SEM照片Fig.6 SEM images of POE foamed cells at different foaming pressures

将不同饱和压力下所得的发泡制品的微观形貌通过SEM展现出来,图6是在发泡温度为60 ℃下不同饱和压力的POE/CO2体系的泡孔断面形貌图。在图6中,当发泡温度为60 ℃时,随着饱和压力的增加,泡孔孔径减小,泡孔密度增加。但是由于压力较低时,泡孔直径较大,所以泡孔壁较薄,容易破裂。当发泡温度为70 ℃时,饱和压力为8 MPa和10 MPa的泡孔壁破裂皱缩严重,以至于无法计算出准确的泡孔尺寸,而在压力超过12 MPa时,发泡倍率较大,泡孔尺寸在20 μm左右且均匀。所以对于POE这种材料,在发泡温度较高和饱和压力较大时易生产出发泡质量较好的的发泡制品。

结合SEM照片,利用泡孔分析软件计算出泡孔的直径分布统计、泡孔密度,整理分别得到图7和表1。分析饱和压力对发泡性能的影响。从表1中可以看出,当发泡温度一定时,随着饱和压力的不断增加,泡孔密度也不断增加, 这再次证明了泡孔的成核率是随着饱和压力的增加而增加的。这是由于饱和压力越高,在泄压瞬间能产生更高的泄压速率和压力降, 这两者共同作用会产生更多泡孔的成核位点。随着压力的升高,泡孔密度增加,而气泡成核与长大之间存在的竞争关系会使得泡孔孔径减小[9],如图7所示。在实验过程中,当发泡温度为70 ℃,饱和压力为8、10 MPa时,泡孔破裂严重,无法准确测量和计算泡孔尺寸和泡孔密度。

压力/MPa:■—8 ●—10 ▲—12 ◆—14图7 发泡温度对POE泡孔平均直径的影响Fig.7 Effect of foaming temperature on POE foam cell mean-diameter

表1 不同饱和压力下不同发泡温度时POE发泡材料泡孔的泡孔密度 106个/cm3

2.4 发泡温度对发泡材料热性能的影响

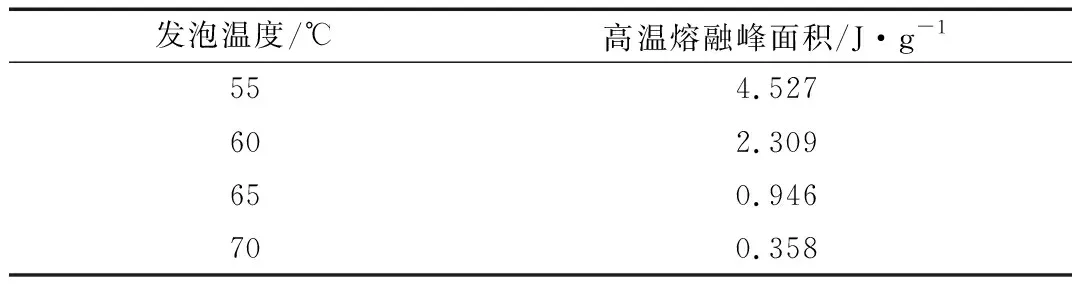

对10 MPa条件下,不同发泡温度的发泡材料进行热性能测试,得图8。从图8中可以看出,与未发泡的样品相比,发泡材料的热性能曲线中,低温熔点从45.8 ℃下降到42 ℃,而发泡样品之间的低温熔点相同,而在饱和压力一定的情况下,随着发泡温度的升高,高温熔峰值增加,融峰面积不断减小,直至消失,峰值见图8,熔融峰面积见表2。说明在饱和压力相同的情况下,随着发泡温度的增加,产生了链段排列更规整,区域较小的结晶区。

1—55 ℃,10 MPa 2—60 ℃,10 MPa 3—65 ℃,10 MPa 4—70 ℃,10 MPa图8 发泡温度对POE发泡材料热性能的影响Fig.8 Effect of foaming temperature on the melting curves of POE foam materials

发泡温度/℃高温熔融峰面积/J·g-1554.527602.309650.946700.358

3 结论

(1)采用超临界二氧化碳釜式间歇发泡成功制备了发泡热塑性聚烯烃弹性体材料,探究了发泡温度和饱和压力对于表观结构和微观形态的影响;

(2)发泡温度为65 ℃,饱和压力为10 MPa时,获得密度为0.093 g/cm3,发泡倍率为9.537,弹性佳的发泡材料;

(3)发泡温度和饱和压力对材料的热性能影响较小,发泡过程中一定程度的改变了晶格结构。