新型Ti-650合金电子束焊接头组织及性能研究

李昌健,刘 昕,雷永平

(1.北京工业大学 材料科学与工程学院,北京 100124;2.北京航空制造工程研究所,北京 100024)

Ti-Al系高温钛合金具有抗腐蚀,高比强度,耐高温等优异的性能,是航空发动机中重要的研究材料[1].目前比较成熟的高温钛合金主要有几种:国外有,英国研制的IMI834钛合金,已经在Trent700,EJ200 和PW350 等发动机上得到应用,某涡桨发动机离心叶轮也选用了IMI834 合金[2];美国开发的Ti1100合金,在莱康明公司T55-712改型发动机上也获得应用[3];俄罗斯研制的BT18y,也已经在AL-31 发动机上大量应用[4];国内有,西北有色研究院研制的Ti600,中科院金属所设计的Ti60,北京航空材料研究院开发的TG6等.已有的Ti-Al系高温钛合金推荐使用温度都在600 ℃或者以内,对于更高的使用温度的此类钛合金未见报道.电子束焊接具有高能量密度,成形好,总热输入少等优点,广泛应用于钛合金的焊接[9-12].关于已有的耐550 ℃和耐600 ℃高温钛合金焊接的研究资料不多[13-15].王涛等[16]对Ti600合金展开了电子束焊接接头的组织及力学性能研究,结果表明焊缝组织为针状α,马氏体,焊缝处硬度大于母材,室温拉伸强度与母材等强.而对于耐650 ℃高温钛合金的电子束焊接还缺乏相应的研究.本文所使用材料为一种新研制的耐650 ℃使用的Ti-Al系高温钛合金,目前关于此类材料电子束焊接性能研究较少.对此,本研究采用电子束对该材料进行了焊接,并对接头力学性能和高温持久性能进行了测定,获得了该合金母材和焊接接头的组织、基本力学性能和持久性能特点.这对于该合金焊接性的研究具有积极的意义.

1 实 验

被焊材料为一种新研制的耐650 ℃使用的高温钛合金,该合金的化学成分如表1所示,焊接板材尺寸约为200 mm×20 mm×13 mm.焊接在ZD150-15A高压型电子束焊机上进行,焊前先用钢丝刷打磨试样表面,去除氧化膜,然后用酸清洗,酒精擦拭,去除油污和杂质.将板材固定在工作台上进行焊接,焊接位置为板材中部,焊接方向沿垂直轧制方向.所选用的焊接参数如图表2所示.

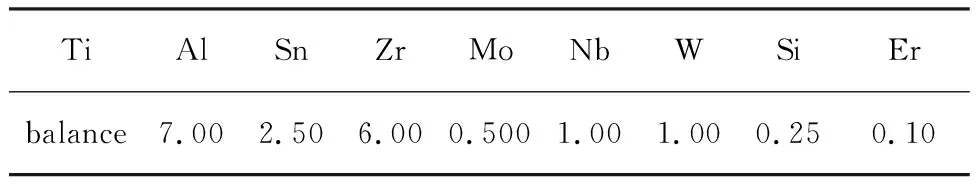

表1 合金成分(质量分数/%)

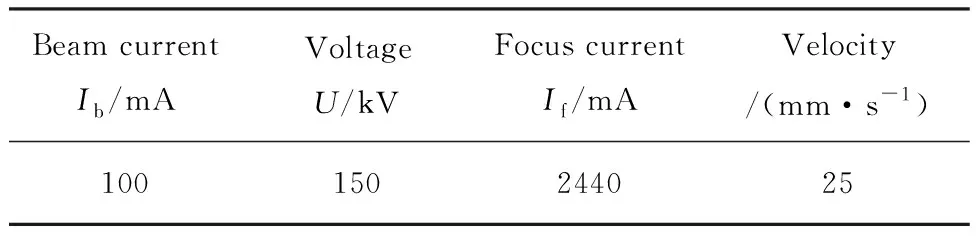

表2 电子束焊接参数

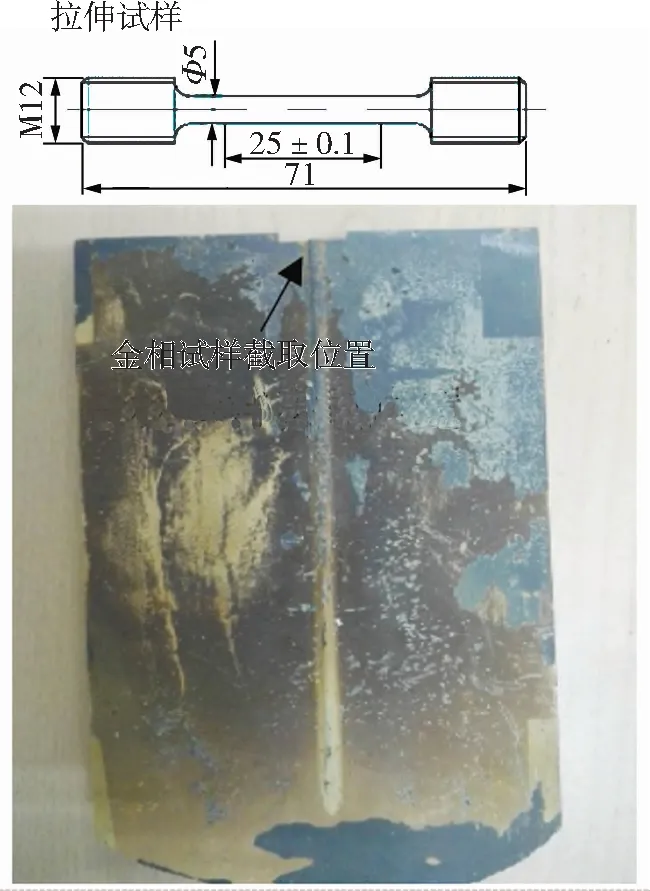

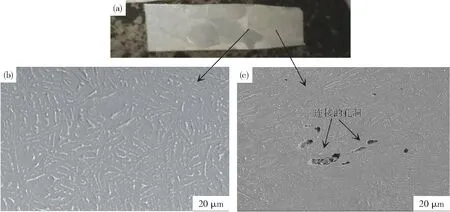

在马沸炉中进行双重退火(1 000 ℃/1 hAC+700 ℃/4 hAC)处理,使材料的再结晶充分进行和β相的充分分解,保证材料组织的稳定性.电子束焊接及热处理后材料如图1所示,拉伸试样加工保证焊缝在试样的中心位置,拉伸试验在INSTRON5985电子万能材料试验机上完成,拉伸速率为3 mm/min;金相试样包含焊缝与母材,经打磨和抛光后,用1%HF+2%HNO3+H2O腐蚀试剂腐蚀,然后在LEICA DM6000M型光学显微镜下观察.采用HXD1000型硬度测试仪对接头进行显微硬度测试.持久试验在CTM1507电子式高温蠕变持久试验机上进行,加载速率为0.01 mm/min.拉伸试验和持久试验完成后,用线切割把试样断口切下,切面打磨,超声清洗后在QUANTA FEG 250型场发射扫描电子显微镜下观察断口形貌.

图1 电子束焊接试板

2 结果与分析

2.1 焊接接头的显微组织与显微硬度

图2为接头在1 000 ℃/1 hAC+700 ℃/4 hAC热处理后的显微组织.母材组织如图2(a)所示,长条状和等轴的α相交错排列,少量的β相,以及在相界上有大量的细小α相,细小α相是材料在1 000 ℃保温1 h发生再结晶而形成的.热影响区和焊缝的组织与母材组织类似,如图2(b)、(c)所示,由交错排列的α相、β相和细小的再结晶α相构成.热影响区和焊缝的组织的相更加细小,主要是因为此热处理制度下,组织中α相只发生了转变,几乎没有长大,从而其形状在一定程度上维持了原有的因电子束焊接形成的马氏体相的细针状.母材、热影响区和焊缝硬度没有明显的差异,均介于(440~490)HV,如图3所示.主要是因为母材、热影响区和焊缝的显微组织成分较为均匀,故其显微硬度也无显著差别.

2.2 拉伸性能

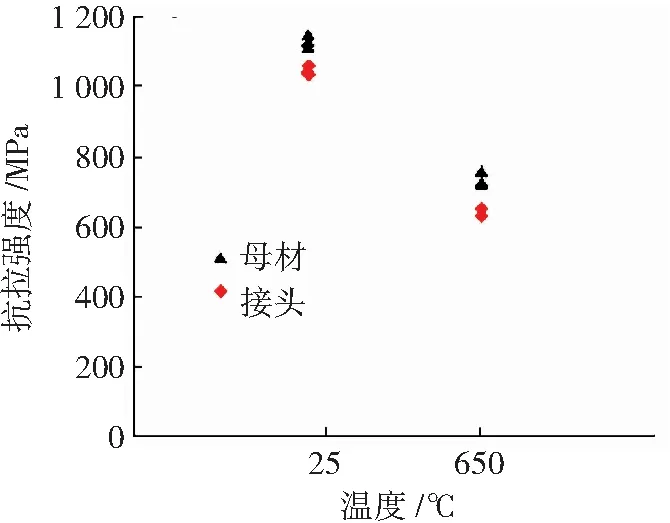

图4为材料在25和650 ℃条件下的抗拉强度.25 ℃下,母材和接头的抗拉强度均大于1 000 MPa;650℃下,母材抗拉强度达到了750 MPa,而接头的抗拉强度在700 MPa以下.25 ℃下接头与母材的抗拉强度显著大于650 ℃下接头与母材的抗拉强度,相关研究表明这主要是由于钛合金在高温拉伸过程中会发生回复[17-18],从而降低了材料抗拉强度.

图2 母材显微组织

Fig.2 Microstructure of (a) base metal,(b) heat affected zone, (c) fusion zone

图3 接头的显微硬度

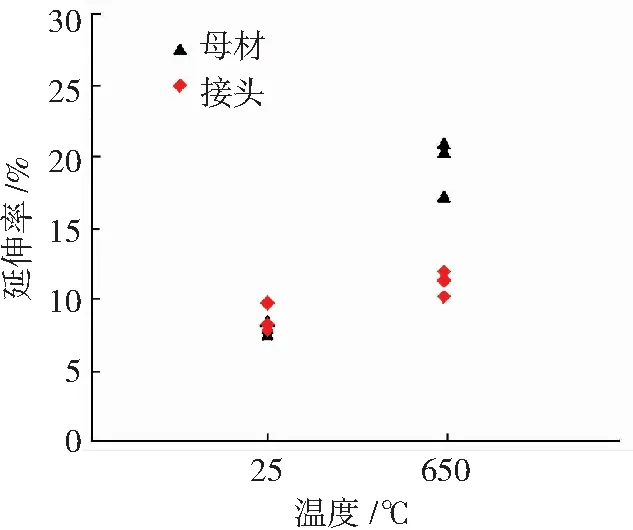

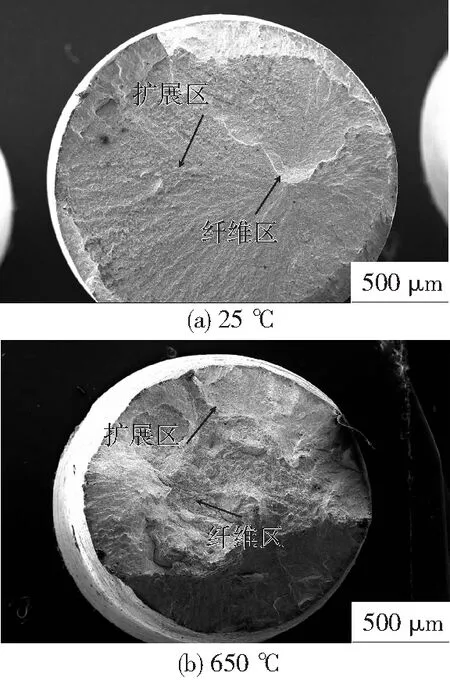

图5为材料在25和650 ℃条件下的延伸率.25 ℃下接头和母材的延伸率均介于7%~10%;650 ℃下接头延伸率在10%~14%,母材则表现出良好的塑性,其延伸率最高达20%.图6为母材试样不同温度下的拉伸断口形貌.25 ℃下拉伸断口较为平整,几乎无颈缩,很小面积的纤维区,大面积的扩展区,表明其塑性较差;650 ℃下试样发生了明显的紧缩,断口具有较大面积的纤维区,这表明其塑性较好.

图4 接头与母材的抗拉强度

图5 接头与母材的延伸率

图6 母材试样断口形貌

2.3 持久性能

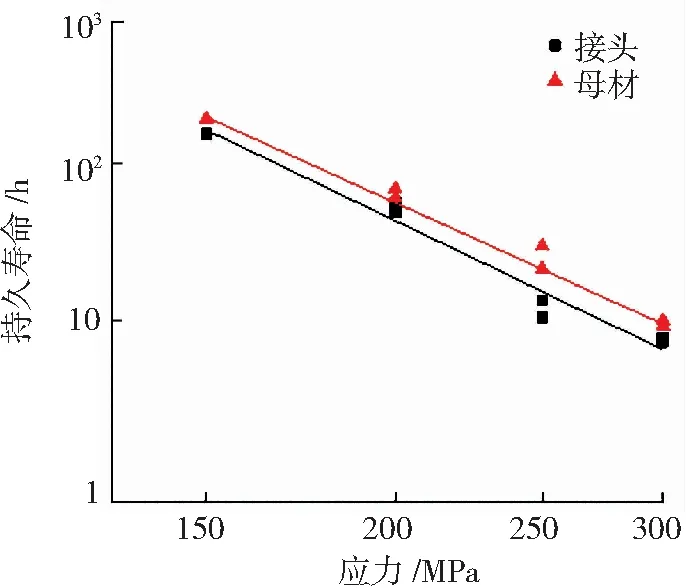

图7所示为650 ℃下材料焊接接头和母材在不同应力下的持久寿命.150 MPa的应力下接头和母材的持久寿命均大于200 h,母材的持久寿命比接头高30 h以上.应力的增加到200 MPa时,接头和母材的持久寿命均迅速下降至100 h以下,且差距逐渐减小.当应力增加到300 MPa,接近抗拉强度的50%,接头和母材的持久寿命下降至15 h以下,差距进一步减小,母材持久寿命比接头略高.将接头和母材的持久寿命和应力作出双对数坐标并拟合,如图8所示.图8可看出在650 ℃下,接头和母材的持久寿命和应力成直线关系,关系式如下:

母材:lgT=12.3-4.61gσ

接头:lgT=11.8-4.31gσ

式中:T是持久断裂时间;σ为应力.由上述两个方程式可预测出材料在650 ℃下,某应力的持久寿命.

图7 接头与母材不同应力下的持久寿命

Fig.7 Creep rupture life of welding joints and base metal under different stresses

图8母材与接头不同应力下的持久寿命双对数曲线

Fig.8 Double logarithmic curves of creep rupture life of welding joints and base metal under different stresses

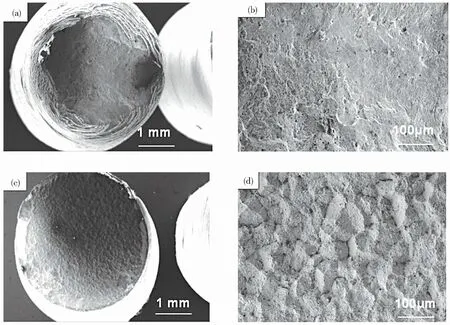

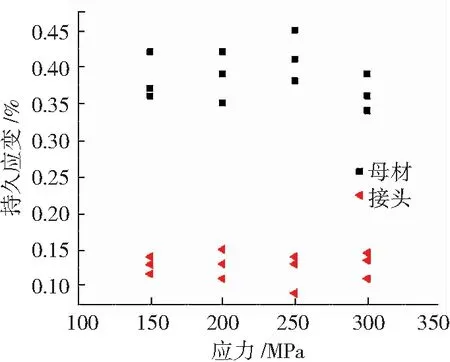

2.4 持久试样断口和持久延伸率

为了进一步理解合金持久性能,对断裂后的试样进行了内部组织及其断口的SEM分析.图9、10分别是650 ℃、300 MPa应力下母材和接头持久试样断口附近内部的SEM形貌.水平方向为持久试验的施加应力方向.母材的晶粒粗大,断口附近发生了明显的颈缩,如图9(a)所示;接头的断口附近也发生了轻微的颈缩,如图10(a)所示.试样中部没有发生紧缩,也没有形成孔洞,如图9(b)、10(b)所示.母材与接头的试样断口附近区域出现了孔洞,且部分孔洞已经相连,如图9(c)、10(c)所示.图11所示为材料在650 ℃、300 MPa应力下持久试样断口形貌.母材断口周围有由于颈缩变形导致的波纹状形貌,如图11(a)所示;断口中存在大量的孔洞,如图11(b)所示.接头试样持久拉伸断裂于焊缝,断口较为平整,且呈现出焊缝中的柱状晶断裂形成的突起形貌,且有明显的沿柱状晶界扩展的二次裂纹,有较窄的剪切唇,断口中孔洞较少,如图11(c)、(d)所示.图12所示为母材和接头试样断裂后的延伸率,可看出母材的持久延伸率明显高于接头的持久延伸率.

图9 母材持久试样内部形貌(a)金相试样;(b)中部;(c)断口附近

Fig.9 Internal morphology of base metal after endurance test: (a)macro-morphology, micro-morphology; (b) central;(c) near the fracture

上述结果表明:在650 ℃下持久试验条件下,接头与母材试样在应力作用下会形成孔洞,随着试验的继续进行,孔洞最终连接,形成微裂纹,随后在力的作用下不断扩展,直至最终断裂.高温下晶界发生弱化,母材中晶粒粗大,晶界在断裂过程中影响较少,而接头中柱状晶的晶界则为裂纹的扩展提供了便利,这可能是母材和接头试样的裂纹不同方式是延伸率差异的原因.母材与接头断口形貌差异是由于其组织形貌差异造成的,母材属于轧制组织的持久断裂,而接头属于焊缝凝固组织的持久断裂.

图10 接头持久试样内部形貌(a)金相试样;(b)中部;(c)断口附近

Fig.10 Internal morphology of welding joint after endurance test: (a)macro-morphology, micro-morphology; (b) central; (c) near the fracture

图11 持久断口形貌,母材(a)低倍,(b)高倍;接头(c)低倍,(d)高倍

Fig.11 Fracture morphology after endurance test, base metal: (a) low magnification; (b) high magnification;welding joint; (c) low magnification; (d) high magnification

图12 持久试验断裂延伸率

3 结 论

研究了一种新型耐650 ℃使用的高温钛合金电子束焊后的显微组织、拉伸性能和持久性能.结论如下:

1)焊接接头经焊后1 000 ℃/1 hAC+700 ℃/4 hAC热处理,可获得均匀的组织形貌,其组织组成为α相和少量β相,以及大量细小的再结晶α相组成的混合组织.

2)接头中母材、热影响区和焊缝的显微硬度值较均匀,介于440~490HV之间.

3)25 ℃拉伸,母材和接头的抗拉强度均高于1 000 MPa,延伸率均介于7%~10%;650 ℃拉伸,母材抗拉强度达到了750 MPa,延伸率最高达20%;接头的抗拉强度在700 MPa以下,延伸率在10%~14%.

4)母材的持久寿命比接头的长,分别得出了650 ℃下,接头和母材应力寿命预测关系式.接头与母材的持久断裂均是由孔洞聚集形成微裂纹,在力的作用下不断扩展,直至最终断裂.接头中柱状晶的晶界促进了裂纹的扩展.