25CrMo车轴钢塑性的协调单元及其优化研究

曲鹏举

(贵州理工学院 工程训练中心, 贵阳 550003)

高强度、高塑性材料一直以来都是众多学者进行材料研究和开发的主要目的.众所周知,能够同时提高塑性和强度的方式只有细化晶粒.然而,在工业生产中,晶粒的细化是有限的,最低能细化到5 μm[1-2],而且当晶粒细化到几十或几百纳米时,材料将表现出较低的形变硬化能力或塑性[3-5].因此,通过细化晶粒来提高材料的塑性在工业生产中并非最有效.

低碳板条马氏体钢由于其优异的综合性能一直备受关注.近年来,大量的研究揭示了马氏体多层次微观结构对强度、韧性的决定作用,他们利用EBSD、Hall-Petch关系等对组织和性能的关系进行讨论:对于钢强韧性的有效控制单元的结论,有原奥氏体晶粒[6-8]、板条束[9-13]、板条块[14-16].然而,当前关于材料塑性的研究主要集中在塑性变形工艺和机制上[17-18],而对马氏体多层次组织对宏观塑性影响的研究少见报道.该研究以25CrMo车轴钢为研究对象,通过讨论不同原奥氏体晶粒状态下的亚结构的特点,以及和宏观塑性之间的关系,为高强度、高塑性新材料的设计和开发提供新思路.

1 试 验

1.1 材料及工艺

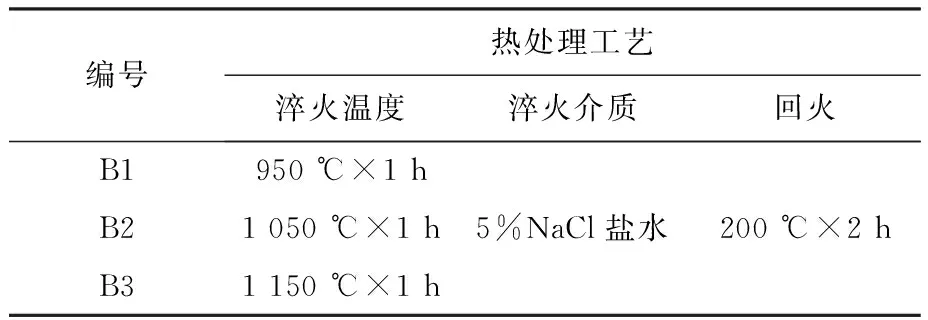

本研究以25CrMo低碳车轴钢为研究对象,通过Q4TASMAN光谱仪分析测得其主要化学成分如表1所示.试验钢原材料先采用电弧炉加炉外精炼、真空脱气,充分脱氧、脱硫冶炼后轧制成Φ70 mm棒料,再改锻成Φ17 mm圆棒样,800 ℃退火3 h后进行热处理.最终将Φ17 mm圆棒样加工成标准拉伸试样.具体热处理工艺表2所示.

1.2 微观组织观察

为了讨论试验钢原奥氏体晶粒对其亚结构 (如马氏体束、块及板条等)的影响,这里分别采用OM、SEM、EBSD及TEM对马氏体的多层次结构进行定量表征.取上述热处理的试样,经磨制抛光后,于约80 ℃的过饱和苦味酸溶液中腐蚀1分钟~数分钟不等.且反复轻抛和腐蚀,直到完整显示奥氏体晶界.在PMG-3型或BX41M型光学显微镜显示原奥氏体晶粒,并用截线法测其尺寸;将上一步的试样进行抛磨处理,并用2%~3%硝酸酒精溶液腐蚀显示马氏体束结构.然后,在蔡司扫描电镜(SUPRA55)对其进行定量表征.

表1 实验材料的化学成分(质量分数/%)

表2 25CrMo钢的热处理工艺

对于马氏体的块,本文利用EBSD进行表征,这是由于块是同一惯习面下具有相同取向的马氏体板条集团.由于马氏体块结构空间排布呈现随机性,这里取较窄且具有同一取向(即取向图中颜色相近的结构)的板条集团作为块宽.此外,EBSD试样要求表面无应力,该研究采用5%的高氯酸酒精溶液进行电解抛光处理.电解抛光参数为:20 V,-20°,EBSD的步长为0.1 μm;对于更微观的马氏体板条,本文采用高分辨投射电镜(Tecnai G2 F20 S-TWIN (200 kV))进行分析.

1.3 拉伸性能测试

将前面热处理后的圆棒样加工成d0=7 mm,l0=5d0的光滑标准拉伸试样.拉伸试验在Instron8501试验机上完成,测试符合GB228-2002,以测定不同热处理工艺状态下实验用钢的拉伸性能,拉伸速率为2 mm/min,引伸计量程为25±2.5 mm.每个工艺选择3根试样进行拉伸测试,取平均值.

2 结果与分析

2.1 25CrMo钢微观组织分析

首先,采用OM、SEM、EBSD及TEM对马氏体的多层次结构进行观察,图1所示.然后,通过截线法分别对约500个原奥氏体晶粒、300个束、200个块和150个板条进行定量统计,结果如表3所示.结果表明:不同尺度的原奥氏体晶粒通过不同工艺获得,其尺寸从15.3 μm增加到90.3 μm.随淬火温度的增加,晶粒首先缓慢增加,当淬火温度超过1 050 ℃时,晶粒尺寸产生剧烈增大.其可能原因是大多数的碳化物均在1 000 ℃开始溶解,当淬火温度达到1 100 ℃或1 150 ℃时,碳化物全部溶解[19-20],进而降低了碳化物对位错的钉扎作用,导致晶粒的快速增加到90.3 μm.以上研究结果为讨论原奥氏体晶粒对试验钢微观组织的影响奠定了基础.

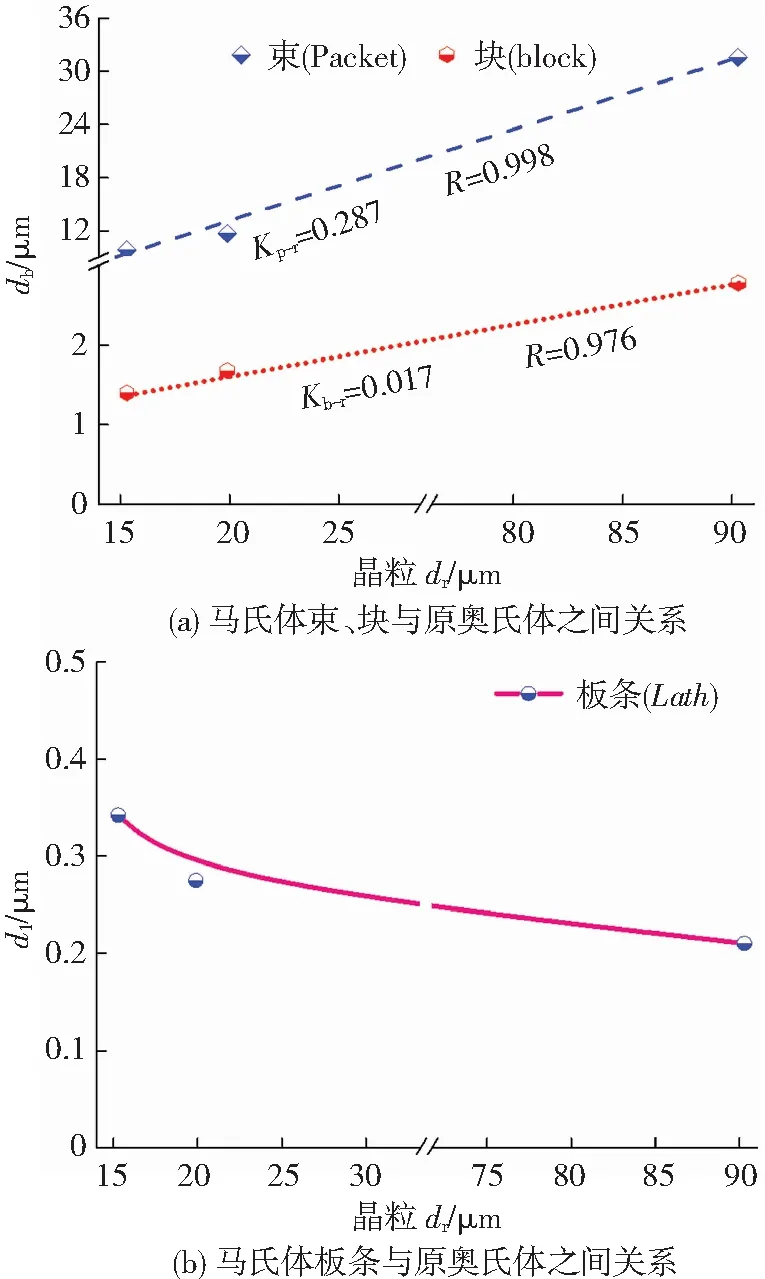

同时,根据表3和图1的结果可知,试验钢的马氏体束、块与晶粒变化趋势一致,均随着淬火温度的增加而增加,即束从9.8 μm增加到31.6 μm,块从1.4 μm增加到2.78 μm.然而,马氏体板条却随温度的升高而细化,从0.342 μm降低到了0.201 μm.

Table 3 Test result of the martensite microstructure for tested steel

2.2 原奥氏体晶粒对其他亚结构的影响

马氏体束是原奥氏体晶粒中具有相同惯习面的束状结构,块是相同惯习面下具有相同取向的板条集团,则马氏体束和块对原奥氏体晶粒存在一定的依赖性.由表1可知,随淬火温度的增加,马氏体束和块的变化与原奥氏体晶粒的增加趋势几乎一致,即随晶粒尺寸增加,束和块分别增加了3.22倍和1.99倍.同时,图2 (a)揭示了马氏体束、块与原奥氏体之间的关系,可以明显的发现束、块与奥氏体晶粒具有很好的线性关系,斜率分别为0.287和0.017 (式(1)、(2)所示),其与王春芳的研究结果非常相似,这就表明了马氏体束、块对原奥氏体晶粒具有一定的依赖性.

dp=0.287dr,

(1)

db=0.287dr.

(2)

相反,图2 (b) 所示,马氏体板条宽与原奥氏体晶粒不成线性关系,表明马氏体板条不依赖于原奥氏体晶粒.马氏体板条是单晶结构,有文献报道[21]板条宽取决于材料的形核率,而形核率取决于试验钢的成分和马氏体开始转变温度 (Ms).随着淬火温度的增加,碳化物逐渐溶解,则更多的碳和合金元素溶解到奥氏体中,为马氏体提供了形核位置.同时,较高的淬火温度相当于增加了淬火冷却速率,也达到了细化板条的效果.

图2 马氏体束、块、板条与原奥氏体之间的关系

Fig.2 Relationship between (a) martensitic packet and block, (b) lath and prior austenite

2.3 25CrMo钢取向分布

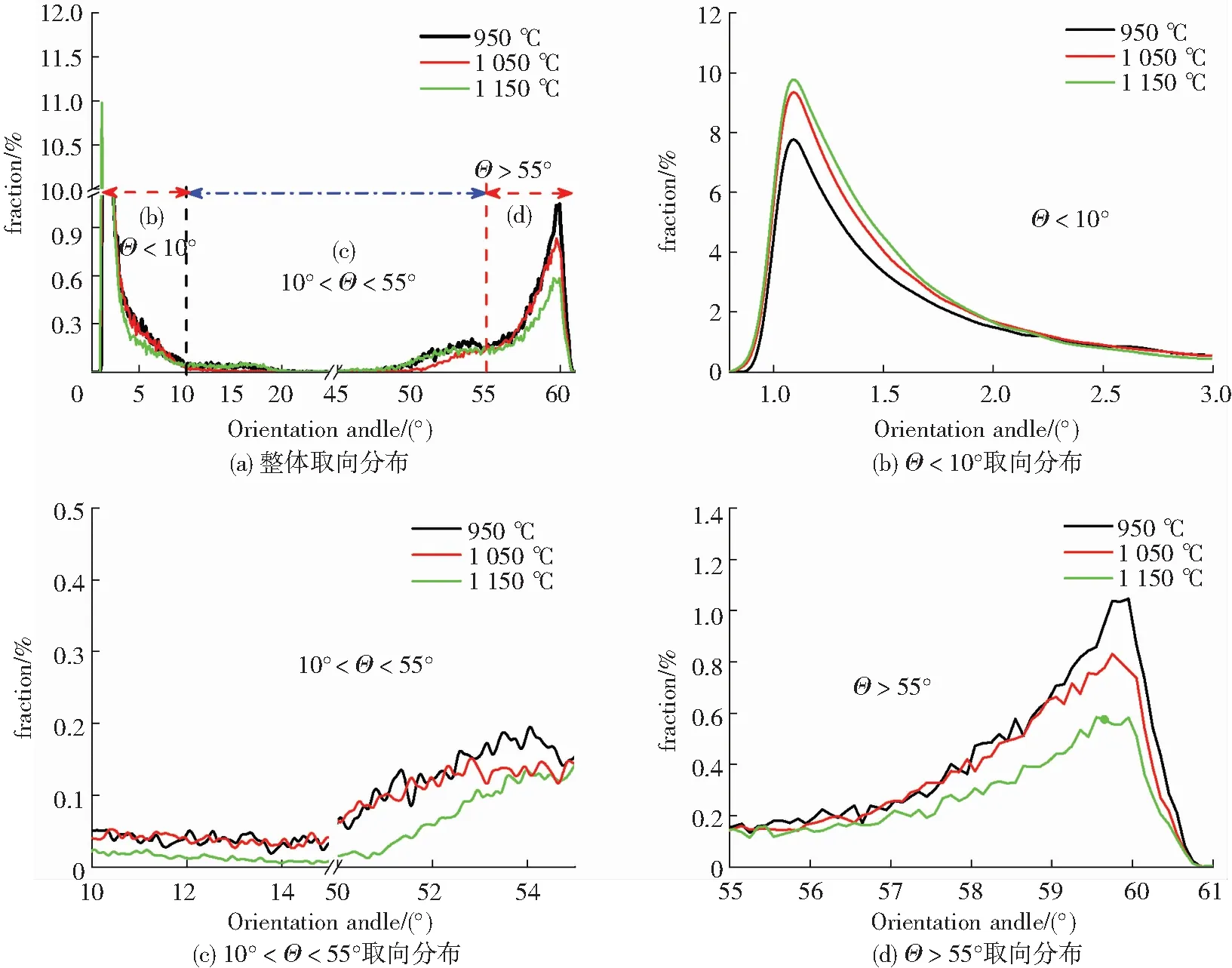

该研究利用EBSD后处理软件Tango对不同工艺下的马氏体微观组织的取向进行分析,图3所示.试验钢的取向差分布基本一致,均从0.8°~62.5°,且取向角分为3部分,即Θ<10°, 10°<Θ<55°和Θ>55°,分别对应马氏体的板条界、晶界/束界和块界[12].细观之,不难发现,不同工艺下的取向分布在Θ<10°和Θ>55°的部分存在较大差异,粗晶状态下Θ<10°的取向分布比例较大(图3(b)所示),细晶状态下Θ>55°的比例较大(图3(d)所示),而在10°<Θ<55°部分细晶状态略高,但差异不大(图3(c)所示).其可能原因:粗晶和细晶状态的原奥氏体晶粒、束、块和板条的尺寸不同,导致其数量不同,则取向分布也存在差异.

2.4 马氏体板条/小角度界面对塑形的决定作用

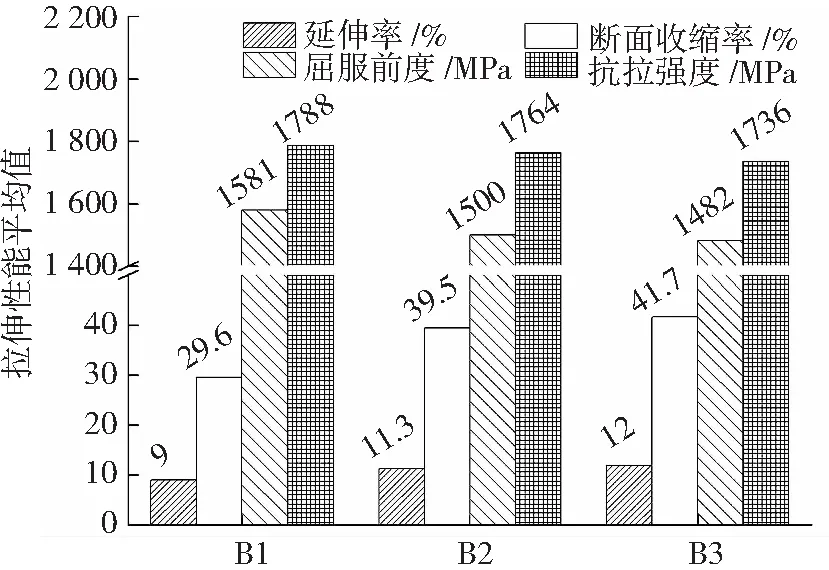

通过单轴拉伸试验对试验钢的拉伸性能进行测试,结果如表4所示.图4显示试验钢各力学性能指标的平均值,很明显,试验钢的强度随晶粒的粗化逐渐降低,最高降低99 MPa, 这是由于材料的强度取决于微观结构的对位错运动的阻碍作用,图3中的结果表明细晶材料中大角度取向界面较多,则其对位错的阻碍作用较大,因此, 决定了细晶组织的强度较高.此外,在马氏体多层次结构中,并非只有晶粒对强度存在影响,其束、块结构对强度也存在较大贡献,由于块的尺度最小,较多的文献[14]提出块是强度的有效晶粒.

图3 不同工艺下试验钢的取向分布

Fig.3 Distribution of orientation for tested steel by different processes. (a) The whole,(b)Θ<10°,(c) 10°<Θ<55° and (d)Θ>55°

图4 试验钢力学性能参量的平均值

Fig.4 Mean value of the mechanical properties for the tested steel

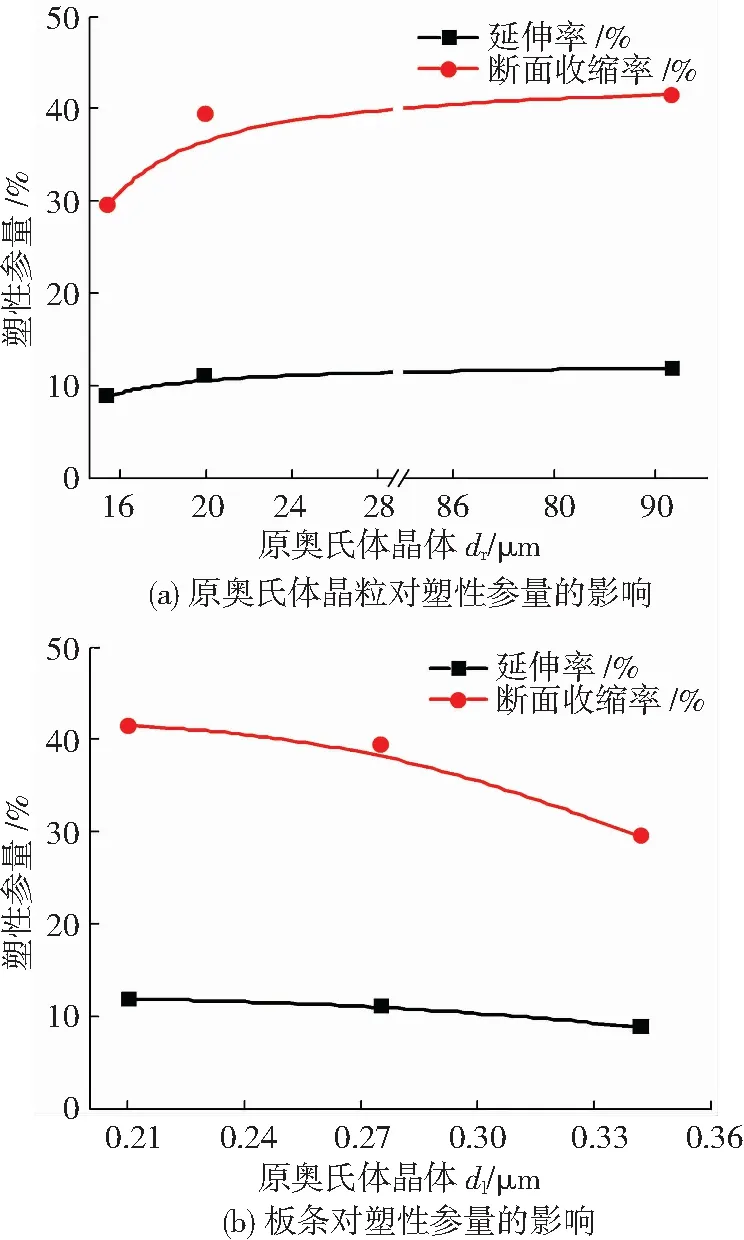

然而,试验钢的塑性随着晶粒的粗化反而有所增加,当晶粒从15.3 μm增加到90.3 μm,试验钢的延伸率和断面收缩率分别增加了33%和40.9%,其与传统的理解,即晶粒粗化降低塑性正好相反.从以下两方面进行解释[20].

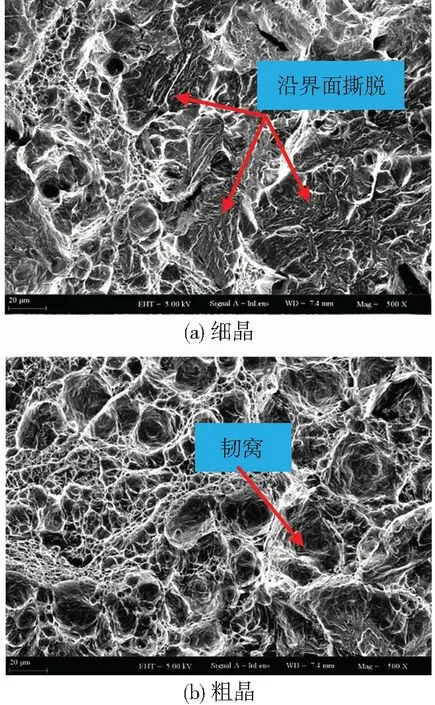

其一,细晶材料中由于大角度界面较多,微裂纹易在其大角度界面上形成并沿晶扩展,表现出很多沿界面撕脱的特征,图5(a)所示.粗晶材料中小角度界面较多,一定程度上降低了裂纹的萌生几率,同时萌生的裂纹不易沿晶扩展,必然穿晶而过,此时将遇到大量的板条的阻碍作用,表现出较好的塑性,图5(b)所示,大量韧窝的存在体现粗晶中塑形较好.

其二,根据图(6)中结果,随着原奥氏体晶粒的粗化,试验钢的塑性逐渐增加,这与细晶强化理论相背离,说明在板条马氏体钢中,晶粒不再是塑性的协调单元(图6(a)所示).由于马氏体束和块依赖于原奥氏体晶粒,与其变化趋势一致,则束、块也不是该试验钢塑性的有效晶粒.然而,图6(b)所示,随着板条宽的细化,试验钢的塑性呈增加趋势,这与细晶增塑的机理不谋而合.因此,可以理解马氏体板条是塑性的有效晶粒,而板条对塑性的影响正是源于大量的小角度界面的存在,即大量板条对裂纹的阻碍作用.

图5 试验钢拉伸断口放射区微观形貌

Fig.5 Micro-morphology from the radical zone of tensile fracture in tested steel of (a) fine grain,(b) coarse grain

图6 试验钢微观组织与塑性参量的关系

Fig.6 Relationships between plastic parameters and micro-structures with (a) prior austenite grain and (b) marrtensite lath

综上所述,提高材料的塑性并非只有细化晶粒,不同的材料、组织,可以通过调整或控制其亚结构提高材料的塑性.在板条马氏体钢中,由于板条的尺度小、数量多,其导致材料的小角度取向占较大比例.由于小角度界面的缺陷较少,能量低,不利于杂质原子的富集或微裂纹的萌生,从而可以达到提高材料塑性的目的,其为高强度、高塑性的材料的设计和开发提供了新的途径.此外,工业生产中,细化晶粒的能力有限,而通过控制小角度取向的比例更具意义.

3 结 论

1) 随淬火温度的增加,25CrMo钢的原奥氏体晶粒、束及块逐渐增加,且束、块对原奥氏体晶粒存在一定的依赖性.然而,马氏体板条却有所降低,不依赖于原奥氏体晶粒的变化.此外,细晶中的大角度界面较多,粗晶中的小角度界面较多.

2) 随晶粒的粗化,试验钢的强度略有降低,而塑性却逐渐增加,其表明板条马氏体钢中,原奥氏体晶粒并不是塑性的协调单元,塑性的提高取决小角度界面.因此,马氏体板条是板条马氏体钢塑性的协调单元.

在保证材料强度的前提下,提高材料的塑性、韧性是材料发展的重要目标.当前,细化晶粒作为材料增强、增塑最理想的手段,但在大型构件中因尺寸效应导致细化晶粒变得有限.然而,本研究的结果显示,通过控制热处理工艺提高板条马氏体的形核率,进而增加小角度界面比例,实现塑性的优化,为高强度、高塑性的材料的设计和开发提供了新的途径.