NaOH/尿素溶液屏蔽木粉羟基制备注塑级生物基塑料

付 誉,叶菊娣,李小保,洪建国

(南京林业大学 生物与环境学院, 南京 210037)

随着石油资源的日益紧缺及开发相应石化产品所带来的环境污染等一系列问题的突出,以木质纤维为代表的生物质资源由于其独特的可再生性和碳中性使其成为研究的热点[1].木质纤维中纤维素的高结晶度,以及木质素、半纤维素对纤维素的保护作用,使得木质纤维材料在通常的条件下既不能被普通溶剂所溶解也不能被高温所熔融[2-3].国内外研究最多的是通过酯化和醚化等化学改性手段阻止纤维素分子间或分子内形成氢键从而得到热塑性塑料,但由于其污染大,工艺复杂且成本高,至今未能实现产业化[4-5].目前,热塑性生物基塑料如淀粉、秸秆纤维热塑性加工制作的材料中,规模产业化的主要为热塑性淀粉和植物纤维模塑,其他尚处于基础研究阶段[6].

本课题组以胡桑枝条粉为原料,分别以离子液体和酒石酸铁钠(FeTNa)络合物为屏蔽剂,通过球磨、润胀、捏合和挤出等工艺成功制备出注塑级生物基塑料[7-8],但尚存在所选屏蔽剂成本偏高,所制备的生物基塑料力学性能偏低等不足之处.NaOH/尿素溶液低温溶解纤维素是通过低温使溶剂内部的小分子和纤维素大分子间产生新的氢键网络结构,导致纤维素分子内和分子间氢键的破坏而溶解,同时尿素作为包合物客体阻止纤维素分子自聚集使纤维素溶液稳定[9-10].本研究以胡桑枝条为原料,经球磨后在低温NaOH/尿素溶液中润胀和部分溶解,再进行捏合处理,使得溶剂小分子协同捏合机的强大剪切力进一步破坏木质纤维内部高密度氢键形成的结晶结构.捏合后产物与甘油共混挤出,最终成功制备出注塑级生物基塑料,并研究了不同溶液配比和甘油含量、不同甘油共混方式对改性产物性能的影响,为木质纤维类生物质的热塑化改性探索了一条新的途径.

1 实 验

1.1 原料

胡桑枝条,产自江苏省南通市如皋;枝条去皮晒干后粉碎,过 60 目筛,烘干. NaOH,尿素和甘油,均为分析纯.

1.2 实验方法

1.2.1 球磨预处理

将粉碎干燥后的胡桑枝条木粉置于玛瑙球磨罐中(罐中大、 中、 小氧化锆球个数比为20∶50∶

150),在行星式球磨机中球磨4 h.

1.2.2 捏合改性

500 g一定浓度的NaOH/尿素溶液于冰箱中预冷到-12 ℃后加入适量甘油(适量可以为0)混合均匀,与100 g球磨木粉快速混合搅拌,并于-10 ℃下润胀溶解反应1 h,然后将混合物移入捏合机中常温捏合4 h,取出,冷冻干燥,即为捏合改性产物.

1.2.3 共混挤出

先将捏合改性产物和一定量甘油在研磨机中混合均匀,再将混合物于双螺杆挤出机中共混循环一定时间后挤出制得甘油挤出样品,研磨造粒即得甘油挤出产物:木粉生物基塑料粒子.

1.2.4 注塑成型

烘干后的改性产物用微量注塑成型机注塑成测试样条,测定材料的拉伸和弯曲强度.注塑条件:注塑压力75 MPa, 保护压力为 45 MPa; 柱温155 ℃, 模温 55 ℃, 注塑等待时间 12 s.

1.3 测试与表征

1.3.1 X射线衍射分析

利用XRD分析仪(Ultima IV, 日本株式会社)测定,测试条件:Ni 片滤波,Cu 靶Ka 射线,管压 40 kV,管流 30 mA,扫描速度 5°/min,衍射角 2θ为 5°~60°.

1.3.2 红外光谱分析

利用FT-IR红外光谱仪(Nicolt.510, 美国尼高力)测定,采用 KBr 压片法,将样品和 KBr按 0.5%~1.0%的质量比混合研磨,压制成薄片进行红外光谱测试,用等量 KBr 空白片作扫描背景,测量范围为 0~4 000 cm-1.

1.3.3 TG/DSC分析

利用同步热分析仪(STA449F3, 德国耐驰)测定,取5~10 mg 改性产物在氮气保护氛围下进行测试,其流速为60 mL/min,以 4 ℃/min的速率从35 ℃升温至650 ℃.

1.3.4 力学性能测试

在电子万能试验机(SANS UTM6503, 深圳万测)上进行力学性能测试,参考标准为GB/T 1040—1992(塑料拉伸性能试验方法)和GB/T 9341—2000(塑料弯曲性能试验方法).

1.3.5 扫描电镜(SEM)分析

采用场发射扫描电子显微镜(JSM-7600F, 日本电子株式会社)对生物基塑料样条断面形貌进行观察与分析.

2 结果与分析

2.1 溶液配比与甘油含量对改性产物性能的影响

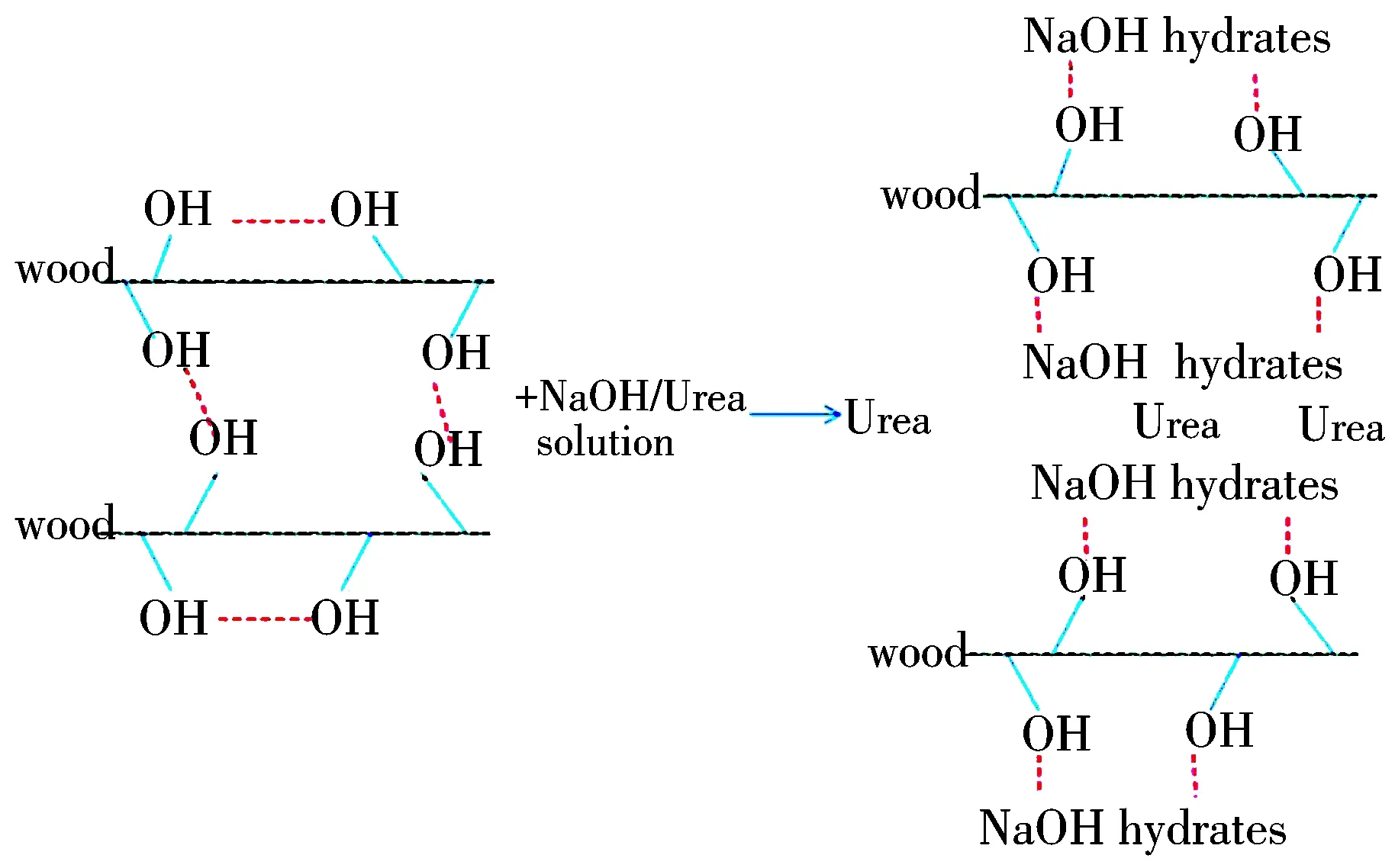

研究表明NaOH/尿素溶液中低温有利于溶剂小分子与纤维素羟基作用形成氢键团状结构,从而破坏了纤维素分子内和分子间的氢键[11].在NaOH/尿素溶液低温溶解木粉破坏木质纤维结构的基础上,利用捏合强大的剪切力进一步破坏纤维素晶体结构,使得水合钠离子,OH-,尿素小分子等进入纤维素分子间,通过对纤维素分子间与分子内氢键屏蔽作用使木粉具有热塑性,其反应机理见图1[12-15].实验发现不同溶液配比捏合改性产物都有加热变软现象,说明改性木粉经溶解捏合改性产物具备了一定的热塑性,但无法注塑出完整样条,故通过与甘油共混挤出增加其热塑性,最终制备出注塑级产品.分别对不同溶液配比的捏合改性产物加入不同质量分数的甘油,在研磨机中混合均匀后在双螺杆挤出机中挤出,最后把挤出后样品粉碎造粒,注塑.实验结果如表1所示.

图1 木粉在NaOH/尿素溶液中溶解机理

Fig.1 Mechanism of wood flour solubilization by NaOH/urea solution

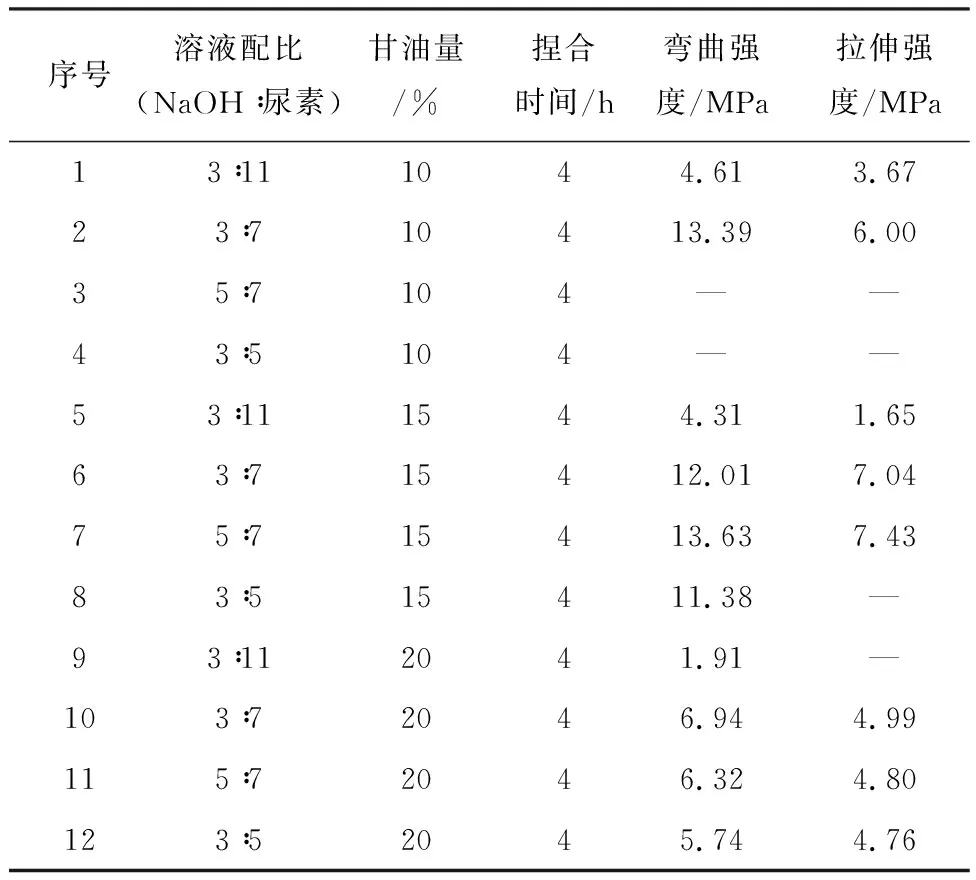

表1不同溶液配比和甘油含量对生物基塑料力学性能的影响

Table 1 Effects of different solution ratios and glycerol content on mechanical properties of bio-based plastics

序号溶液配比(NaOH∶尿素)甘油量/%捏合时间/h弯曲强度/MPa拉伸强度/MPa13∶111044.613.6723∶710413.396.0035∶7104——43∶5104——53∶111544.311.6563∶715412.017.0475∶715413.637.4383∶515411.38—93∶112041.91—103∶72046.944.99115∶72046.324.80123∶52045.744.76

注:序号1实验中溶液配比3∶11是指溶液中NaOH含量(质量分数)3%,尿素含量(质量分数)11%,下同;“—”表示无法注塑成型.

甘油作为增塑剂对捏合改性木粉增塑效果明显,且随着甘油量增加,改性木粉热塑性变好,注塑更为容易.但是,甘油含量高的样品,其注塑样条较软,力学强度明显降低.甘油的加入较为明显地改善捏合木粉的热塑加工性能,这是因为甘油是一种增塑剂,具有良好的增塑作用,能够有效提高样品的力学加工性能.此外,甘油作为极性小分子物质,在与捏合改性木粉混合挤出的过程中可以渗入纤维素分子中间,其羟基与纤维素羟基相互作用,削弱纤维素分子间的氢键作用[16-17],一定程度上起到了去结晶化的作用,这从图2 XRD分析中亦可以证实.对比2号和4号样品,6号和8号样品发现,减少尿素含量导致甘油挤出产物热塑性变差,样条难以注塑成型.这是因为尿素在与NaOH协同起到对木质纤维原有的氢键网络结构破坏作用的同时,残留在改性产物中多余的尿素起到了增塑的作用[18-19].7号样的力学性能虽然略微高于6号样,但材料中残留的NaOH过高,不利于材料的进一步利用.因此,确定NaOH含量3%,尿素含量7%为最佳溶液配比,15%为最佳甘油加入量.

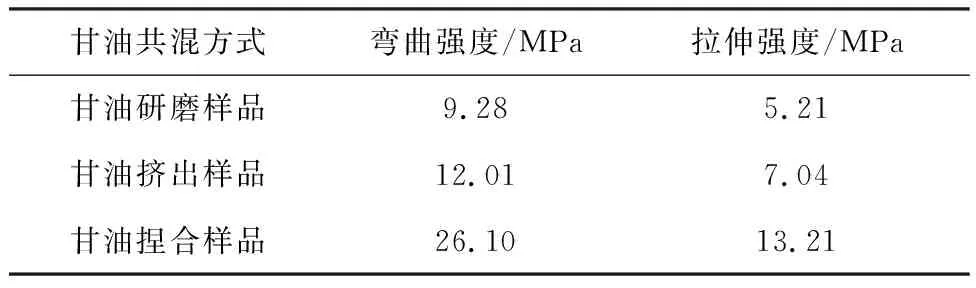

2.2 甘油共混方式对改性产物性能的影响

实验中发现,甘油共混方式在一定程度上决定了增塑效果的好坏,其对改性产物的力学性能影响较大.因此选择了甘油在研磨机中与捏合产物共混,甘油在双螺杆挤出机中与捏合产物共混和直接在捏合前加入甘油共混3种方式进行了研究.不同甘油共混方式对生物基塑料力学性能的影响如表2中所示.将捏合产物和一定量甘油在研磨机中混合均匀后,不经挤出直接注塑也可以得到完整样条,但力学性能比经挤出混合的样条有所降低,这表明简单的物理混合不能充分发挥甘油的增塑作用.挤出过程的螺杆作用力与高温使甘油与捏合改性产物混合更均匀,更容易渗入捏合改性木粉的纤维素分子中间,其羟基与纤维素羟基相互作用,削弱纤维素分子间的氢键作用,使得甘油挤出产物的力学性能得到显著提高.在润胀前加入甘油,得到的甘油捏合样品的力学性能相比于甘油与捏合产物共混挤出得到进一步提高,其弯曲和拉伸强度分别达到了26.10 MPa和13.21 MPa,比甘油挤出样品的弯曲强度提高了117.3%,拉伸强度提高了87.6%.

表2不同甘油共混方式对生物基塑料力学性能的影响

Table 2 Effects of different glycerol blends on mechanical properties of bio-based plastics

甘油共混方式弯曲强度/MPa拉伸强度/MPa甘油研磨样品9.285.21甘油挤出样品12.017.04甘油捏合样品26.1013.21

注:表2实验中NaOH/尿素溶液配比为3∶7,甘油含量为15%

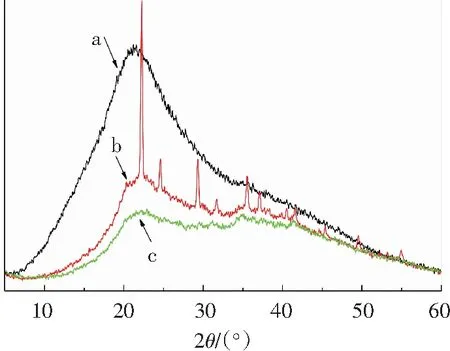

2.3 XRD分析

通过XRD分析可以看出木粉处理前后的晶体结构变化.由图2中可以看出,球磨4 h的木粉其XRD谱图已无明显纤维素Ⅰ晶型的特征峰,说明球磨 4 h 的木粉中纤维素的结晶区已遭到破坏.而由球磨木粉与捏合改性产物XRD谱图对比可以看出,木粉的结晶区遭到进一步破坏,峰强减弱,这表明NaOH/尿素小分子渗透到木质纤维内部,分散在纤维素分子链之间,并与纤维素的羟基发生作用,破坏其晶体结构.在2θ=22.2°左右出现的较强的结晶峰是尿素的特征峰[20].对比图2(b)和图2(c)可以发现,捏合产物与甘油共混挤出后,结晶度相比于原木粉得到进一步降低,而尿素晶体也在高温挤出过程中遭到破坏.可见,球磨木粉经捏合并与甘油共混挤出后,其木质纤维的结晶结构遭到大幅度破坏,热塑性因此得到明显提高.

图2球磨木粉(a)、捏合产物(b)与甘油挤出产物(c)XRD图

Fig.2 XRD diagram of ball-milled wood flour (a), kneaded product (b), glycerol extruded product(c)

2.4 FT-IR分析

图3球磨木粉(a)、捏合产物(b)与甘油挤出产物(c)的FT-IR图

Fig.3 FT-IR diagram of ball-milled flour(a), kneaded product(b),and glycerol extruded product(c)

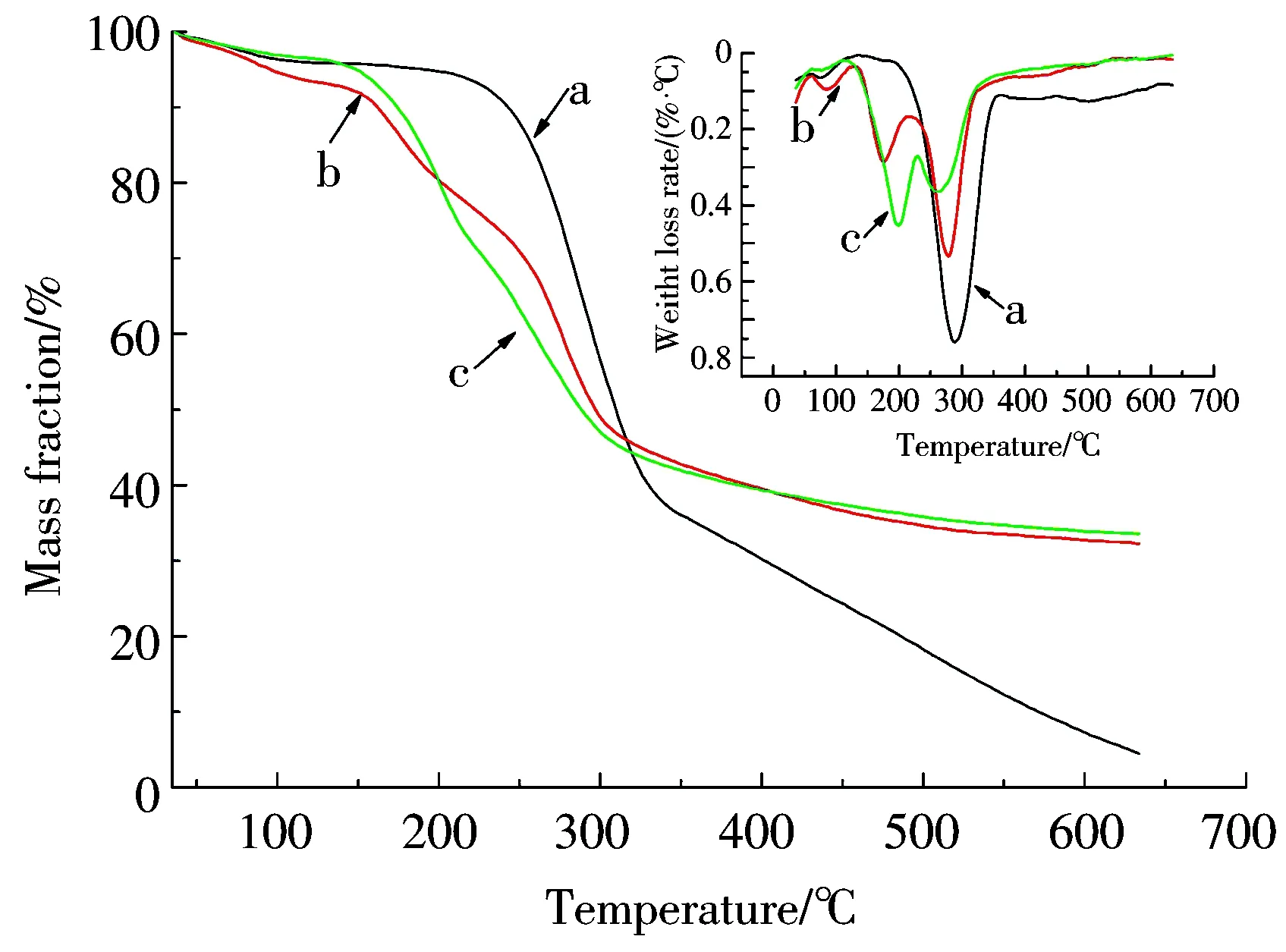

2.5 热稳定分析

图4是球磨木粉、捏合产物与甘油挤出产物的TG、DTG曲线图.从图4中可以看出在100 ℃左右有一小段失重峰,这是由于样品中水分蒸发的缘故[22-25];捏合产物和甘油挤出产物在150~200 ℃出现了一段热失重,是尿素热分解造成的[26-27].从图4看出木粉的热分解温度在200~360 ℃,捏合产物与甘油挤出产物热分解温度低于球磨木粉的热分解温度,表明经过捏合和挤出后热稳定性降低[28].捏合产物和甘油改性产物加热至650 ℃热分解残留质量为37%左右,残留物中除了木粉中灰分和加入的NaOH外,还有因碱处理后木粉炭化产物,只有更高温度才能进一步热降解[29].

图4球磨木粉(a)、捏合改性产物(b)与甘油挤出产物(c)TG和DTG曲线

Fig.4 TG and DTG curves of ball-milled flour(a), kneaded product(b), and glycerol extruded product(c)

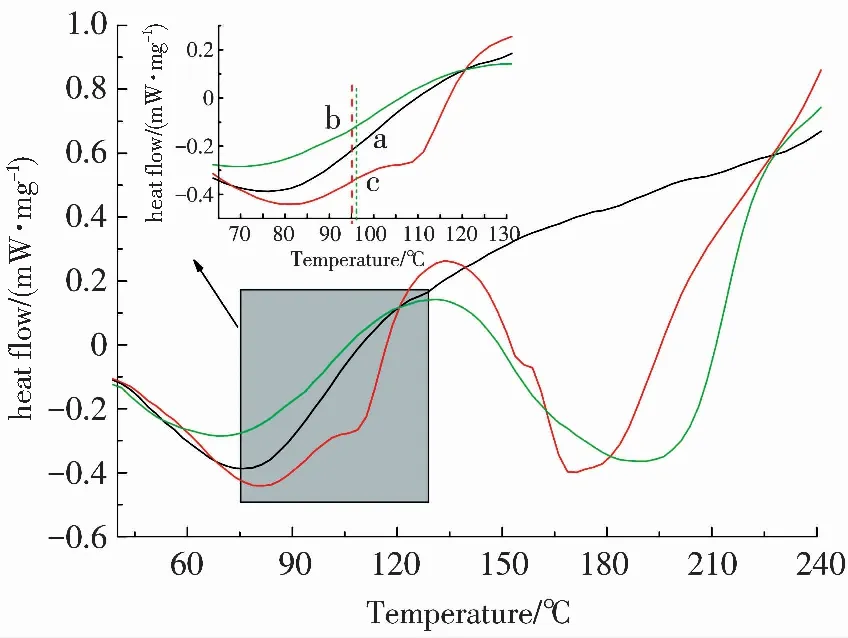

图5所示为球磨木粉a、捏合产物b与甘油挤出产物c的DSC曲线.在50~150 ℃范围内,a、b和c曲线均出现一段吸热峰,是样品中水分蒸发吸热的缘故.图中b、c曲线在150~200 ℃范围内出现的吸热峰是尿素的分解[30],曲线中(c)比(b)在150~200 ℃的吸热峰更宽,说明甘油渗入纤维素分子之间,和纤维素分子中的羟基形成稳定的氢键,从而使DSC吸热峰宽度增大[31].图中看出捏合改性产物和甘油挤出产物的玻璃化转变温度分别在95和97 ℃左右[32].

图5球磨木粉(a)、捏合改性产物(b)与甘油挤出产物(c)的DSC曲线

Fig.5 DSC curves of ball-milled flour(a),kneaded product(b),and glycerol extruded product(c)

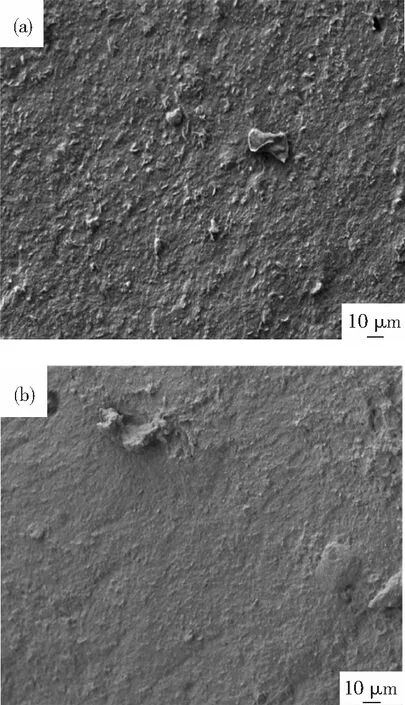

2.6 扫描电镜

图6所示为甘油挤出样品(a)和甘油捏合样品(b)注塑样条弯曲断面的SEM图.

图6甘油挤出样品(a)和甘油捏合样品(b)注塑样条弯曲断面的的SEM图

Fig.6 SEM images of fractured surface of injecting splines with glycerol extruded sample (a) and glycerol kneaded sample (b)

从图6可以看出,捏合前加入甘油的注塑样条断面更为光滑、紧实;挤出前加入甘油的注塑样条断面则比较粗糙、凹凸不平.这表明,相比于挤出前加入甘油,在捏合机强大的剪切力且更长时间的作用下,甘油与木粉能够接触得更加均匀,有利于甘油渗入纤维素分子中间,与纤维素羟基相互作用.

3 结 论

1)以胡桑枝条木粉为原料,在NaOH/尿素体系中进行捏合改性后,木粉中羟基被屏蔽,得到具有热塑性的木粉,加入甘油增塑可制备出注塑级生物质塑料,实现木质纤维的全组分高效利用,此方法具有绿色环保,工艺简单,价格低廉等诸多优势.

2)研究了不同溶液配比与甘油含量对改性产物力学性能的影响,确定了溶液质量配比为NaOH 3%,尿素7%,甘油加入量为 15%.甘油共混方式在一定程度上决定了增塑效果的好坏,在最佳溶液配比与最佳甘油加入量条件下,捏合前加入甘油制备出的生物基塑料,其弯曲强度和拉伸强度高于捏合后加入甘油挤出得到的材料,其最大值分别达到26.10,13.21 MPa,基本达到了通用塑料软质聚氯乙烯的力学性能,其用途有待进一步开发.