超塑成形技术在轨道交通领域的应用

秦中环,徐柄桐,李保永,刘 奇,徐 凯,叶志雄

(北京航星机器制造有限公司,北京 100013)

随着轨道交通体系的不断发展和日臻完善,美观、环保、高速和节能已成为了现代化轨道交通的重要标志,这也对车辆组成部件设计制造方法提出了更高的要求,以轻量化为主体的先进车辆材料技术已成为未来发展趋势.大量采用铝合金材料是提高车辆轻量化的最有效的途径,采用大型薄壁、中空挤压型材,铝合金板材等轻质合金加工制造高速列车、地铁、轻轨等轨道交通车辆用车体结构件(如图1所示),以及采用铝合金制造的包括车窗框架、座椅支架、通风管、复杂形状的面板、内部装饰板、水箱等列车内设备及其它结构件,具有重量轻、耐腐蚀、美观和防涂写等优良性能[1].然而,由于铝合金与传统钢板相比,冷成形回弹大,成形精度低,可变形量小,制约了铝合金的应用,利用材料在超塑状态下优异变形能力发展起来的超塑成形技术是解决铝合金成形问题的有效方法之一[2-3].超塑成形可以在小吨位设备上成形形状复杂、其他塑性加工工艺难以或不能成形的零件,可以实现近净成形,满足轨道车辆铝合金零件的成形需要[4-6].目前,国内外超塑成形技术主要应用于航空航天领域,轨道车辆民用大尺寸复杂金属结构件制造技术仍不成熟,国内超塑构件民用化进程还很缓慢,快速超塑成形技术还未取得关键性突破[7].

1 超塑成形简介

1.1 超塑成形原理

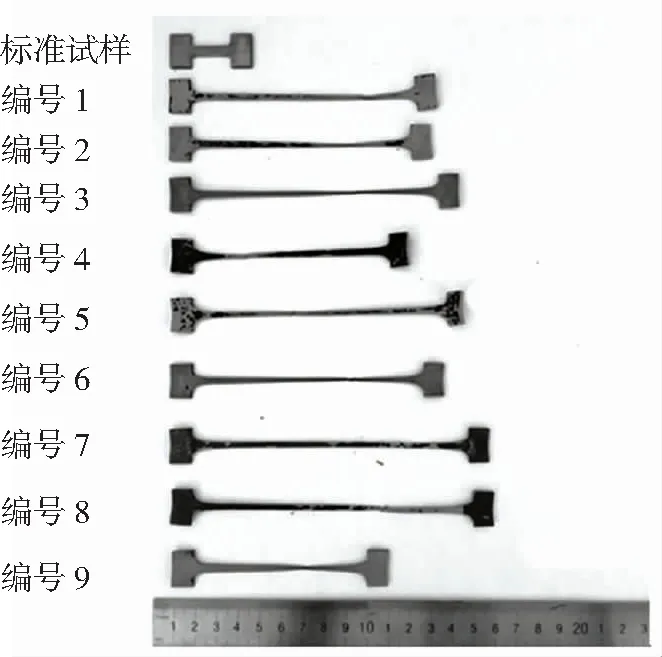

超塑性是材料在特定条件下的一种特殊现象,材料在断裂之前表现出均匀大延伸率的能力,不出现颈缩,也不会断裂,延伸率超过200%即认为其具有超塑性[8-10],如图2所示[11].超塑成形是指在一定的温度和变形速率条件下,材料呈现超塑性时施加压力使材料产生变形.超塑成形的材料多为板材,施加的压力多为气体压力.一般地,超塑成形需满足平均晶粒尺寸小于10 μm、温度大于0.5Tm(合金熔点)、应变速率介于10-5~10-1s-1之间等条件[12-13].

图1 世界各国轨道交通车辆

图2 TA12A钛合金超塑拉伸结果[11]

Fig.2 Superplastic tensile results of TA12A titanium alloy[11]

同其他的塑性加工方法相比,超塑成形具有一次成形、成形精度高、成形性好、变形抗力低、设计灵活、成形后锻件无回弹和残余应力、能加工塑性差的材料、材料利用率高、减少后续加工过程等优点[14].但超塑变形对晶粒尺寸和应变速率敏感,很大程度上造成了材料成本的增加和生产效率的降低[15].超塑成形通常为减薄成形,壁厚分布不易控制[16].

1.2 超塑成形过程

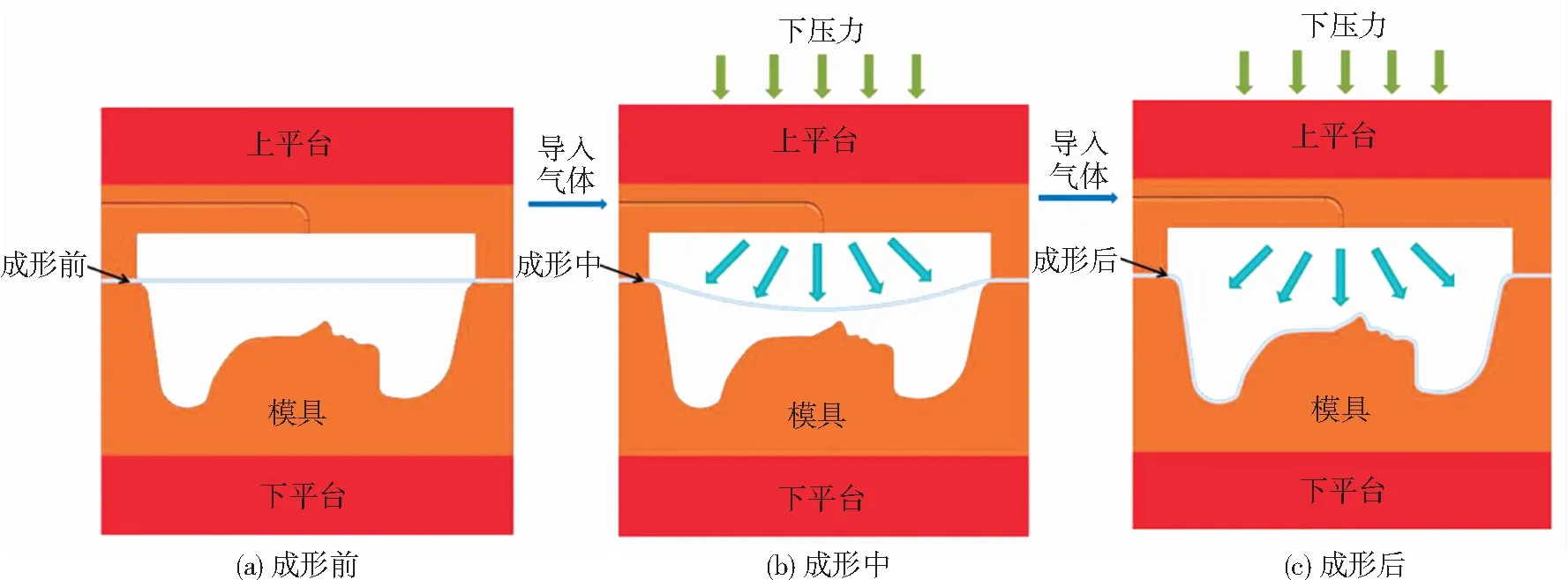

超塑成形可以用于制造大型薄壁复杂构件,能大大减少螺栓、铆钉等紧固件的使用数量,减少装配时间和困难程度[17-18].板材超塑成形包括气胀成形、超塑拉深和超塑成形-扩散连接等形式.超塑成形利用气体压力的变化使板材在模具上贴膜,仅需单个型面模具就可以完成成形.典型超塑成形过程为:备料→模具升温→板材预热→加压密封→充气成形→放气卸压→开模取件,如图3所示.利用超塑成形方法,可以制造具有复杂几何形状的零件,铝合金超塑成形典型产品如图 4所示.

2 超塑成形在轨道交通上的应用

2.1 国外研究现状

2.1.1 快速超塑成形材料制备方法

超塑性材料制备困难和成形效率不高是其市场化应用的主要限制因素.例如,对于铝合金,超塑成形应变速率一般需小于1×10-3s-1.为促进铝合金等轻质合金商业化,研究者们致力于实现高应变速率超塑成形(≥10-2s-1).研究表明当铝合金晶粒尺寸处于亚微米范围内且存在大角度晶界时,可以显著提高超塑变形能力.铝合金晶粒细化方法主要包括添加合金元素、机械热处理和大塑形变形等等.Mikhaylovskaya A V等人[19]在Al-(3.5-4.5)Zn-(3.5-4.5)Mg-(0.7-0.9)Cu合金中加入合金化元素Ni和Zr, Zr对晶界的钉扎作用和Al3Ni共晶颗粒的形成促进晶粒再结晶、抑制晶粒长大.合金在温度380~480 ℃和应变速率2×10-3~1×10-1s-1范围内呈现超塑性,m值大于0.5,延伸率达到400%~800%.在大塑性变形法中等通道角挤压(ECAP)应用最为广泛,但其所用坯料通常为长方形或圆形棒料,不适用于轨道交通用超塑成形板材的制备.基于此Nikulin等人[20]将等通道角挤压和等温轧制相结合,制备了平均晶粒尺寸1.4 μm、存在67%大角度晶界的7055铝合金板材.该材料在应变速率大于10-2s-1下延伸率可达到670%,对应的应变速率敏感性指数m在0.44左右.随着大角度晶界分数的增加,超塑性能也有所提高.Talebanpour等人[21]开发出了通道为T形的双等通道侧向挤压法(DECLE).Fakhar等人[22]利用DECLE法获得细晶(1 μm)和超细晶(200 nm)AA5083铝合金,经过单道次处理后铝合金的m值即可获得相当大的提高,最高可达0.43.

图3 超塑成形原理示意图(a)成形前(b)成形中(c)成形后

图4铝合金超塑成形典型产品(a)地铁车头(b)汽车前翼子板(c)发烧级音响(d)飞机舱门

Fig.4 Typical products of Superplastic forming aluminum alloy; (a) the head part of metro; (b) the front fender of car; (c) professional accdio equipment; (d) aircraft door

2.1.2 超塑成形设备及主要产品

在轨道交通应用水平、大规模生产及工业化方面,国外工业发达国家总体上领先于我国,多家外国公司已具备设计、研发和批量生产轨道交通用超塑构件的能力[23],而拥有先进超塑成形设备是生产大型复杂民用构件的基本条件.随着超塑成形技术的发展,超塑成形机台面尺寸也越来越大,加压系统和控制系统也越来越先进.国外超塑成形机制造商主要有法国ACB、美国ERIE公司、美国Savage公司、加拿大Accudyne Engineering & Equipment 公司、英国Rhodes Interform Limited公司和瑞士Form Tec AG公司等等[24].工作温度、台面尺寸、成形吨位、自动化控制系统先进程度是衡量超塑成形能力的关键指标,压力、温度、位移的精确控制对保证产品质量至关重要,图 5为ACB公司制造的超塑成形机,可用于钛合金和铝合金的超塑成形和超塑成形/扩散连接.

图5 ACB公司制造的超塑成形机

Fig.5 Superplastic forming machine made by ACB company

借助于先进超塑成形设备优势,国外已形成较大轨道交通车辆超塑部件生产规模.图6为法国阿尔斯通(Alston)公司使用厚度为1.2 mm的5083铝合金超塑成形出的座椅,使用超塑性铝合金成形出的座椅重量轻,强度高,且具有良好的防火性能.加拿大庞巴迪(Bombardier)公司使用2 mm厚的5083 铝合金板料超塑成形出了地铁车厢通风板零件.世界上著名的高速列车,如法国的TGV,德国的ICE等列车车体结构均采用铝合金制造,如图 7所示.法国地铁最先把铝合金材料用于铁道客车的窗框上,英国也采用铝合金制作铁路电动车的外墙板和内部装饰材料.作为全球领先的超塑产品设计制造公司,英国Superform公司已生产多种铁路用超塑构件,图 8为Superform 公司利用铝合金超塑成形出面板、侧窗、门立柱等零件,不仅能很好的满足工业设计要求,同时保持防火、轻量级和碰撞要求.

图6 Alstom公司生产的地铁座椅零件

图7 列车车头蒙皮

图8 Superform公司生产的超塑成形零件

Fig.8 Superplastic forming parts produced by Superform Company

2.2 国内研究现状

2.2.1 超塑成形设备

超塑成形概念最初由王仲仁教授等人引入国内[25],经过几十年的发展,在超塑性材料的研制开发、超塑变形理论构建、超塑成形工艺改进创新、超塑成形过程有限元模拟、超塑成形精度控制以及超塑成形与其他成形方法有机结合等方面取得了很大进步[26-27].但随着超塑成形民用化步伐的加快,超塑成形面临生产成本和效率的双重考验,对成形设备也提出了更高的要求.北京航空制造工程研究所、北京机电研究所、南京航空航天大学等单位设计制造了从1 000 kN到5 000 kN的多种超塑成形机,在温度、应变速率精度控制方面取得了较大进展.哈尔滨工业大学材料学院开发制造出了快速超塑成形机,实现了工艺参数和工序过程的自动化控制,提高了产品的快速设计制造能力、生产效率和设备利用率.北京航星机器制造有限公司自主研发了HX-HF1000三工位热成形机和HX-SPF2000超高温超塑成形机,获评为2016年度中国工业首台重大技术装备示范项目,如图 9所示.三工位热成形机炉膛尺寸3 600 mm×2 600 mm,最高温度1 000 ℃,拥有1个上平台和2个下平台,可实现高温下工装的快速换装.超高温超塑成形机炉膛尺寸3 600 mm×2 600 mm,最高温度1200 ℃,可实现耐高温材料的热成形和超塑成形.这些大型成形设备的应用极大提高了我国民用复杂构件的生产能力,也为超塑民品的设计研发提供了保障[28-29].

2.2.2 超塑铝合金制备及成形工艺

原始板材对超塑变形能力有很大影响,具有微细等轴晶粒组织的合金更有利于超塑性的实现,但实现细晶对材料的预处理要求很高,不利于压缩控制生产成本的实际需要.因此,掌握关键材料处理方法,在不影响超塑性能的前提下尽可能减少处理环节,对超塑成形产品的民用化意义重大.东北轻合金公司[30]针对普通铝合金中制备成板材后高温超塑成形性能不佳及力学性能不高等问题,发明了一套制备轨道交通用铝合金超塑性板材的方法,包括熔炼铸锭、均匀化退火、热轧、中间退火和二次轧制.经处理后的板材高温成形性能和表面质量得到了很大提高.徐国富等人[31]利用异步轧制技术实现了一种Al-Mg-Sc-Zr合金的高应变速率超塑成形.经轧制后,Al-Mg-Sc-Zr合金晶粒尺寸可达到1.5 μm,显微组织由细晶结构、大量大角度晶界和弥散均匀的纳米尺度Al3(Sc,Zr)颗粒组成.在温度450~500 ℃和应变速率1×10-2~2.5×10-1s-1范围内延伸率可达1 000%以上,m值可达0.5.

图9 北京航星机器制造有限公司自主研发的三工位热成形机和超高温超塑成形机

Fig.9 Three-location thermoforming machine and ultra-high temperature superplastic forming machine independently developed by the Beijing Hangxing Techology Development Co. Ltd.

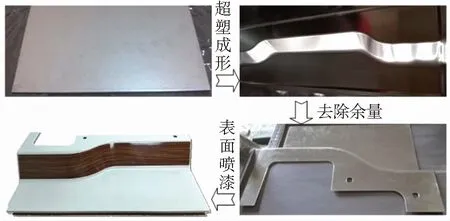

在成形工艺方面,刘仁飞[32]以地铁车辆窗体零件为对象,根据零件的形状特征进行了超塑成形的工艺分析和模具设计,提出了基于有限元模拟的模具补偿技术,获得了可用于修正模具型腔尺寸的补偿系数取值范围,对后续开展大尺寸铝合金件超塑成形工艺研究以及优化模具设计具有重要的实际意义和应用价值.为解决现有轨道车辆用铝合金覆盖零件存在生产效率低和生产成本高的问题,王国峰[33]提出了一种轨道车辆用铝合金覆盖零件的超塑成形模具设计方法,即在铝合金板料成形到一定位置后,再原位进行超塑气胀成形,从而缩短成形时间,降低成本,利于改善壁厚局部减薄.中国中车唐林等人[34]通过对HMn52-2-5黄铜的超塑成形工艺研究,采用超塑性等温成形工艺制造复杂精密零件,提高了材料利用率和使用性能,满足了铁路提速重载下对该种产品的使用要求.北京航星机器制造有限公司采用超塑成形方法制造了铝合金异形薄壁地铁内饰件,铝合金异形薄壁地铁内饰件成形过程如图10所示.

图10 铝合金异形薄壁地铁内饰件制造过程

Fig.10 Manufacturing process of aluminum alloy profiled thin-wall metro interior parts

成形后尺寸精度达到±0.5 mm,外形光洁美观,装车效果如图11所示.不仅实现了减轻结构重量,增加阻燃安全性,绿色节能环保等目的,还打破了国外同类型构件的技术封锁,增强了我国高铁、地铁等高端民用产业的竞争实力,推动了工艺技术创新,是军民融合的成功实践.

图11 铝合金异形薄壁地铁内饰件装车效果

Fig.11 Loading effectiveness of aluminum alloy profiled thin-wall metro interior parts

3 结语与展望

随着超塑成形基础理论、工艺优化和设备改进等方面研究的深入,推进超塑成形技术民用化已成为共识.轨道交通车辆作为代表性的高端民用产品,车体和车内复杂曲面结构较多、高速列车运行速度快、工作环境多变,利用传统工艺成形零件往往需多次成形、成形精度差、性能指标低,超塑成形技术的发展应用为轨道交通用复杂产品高精度成形提供了一种有效解决方法.国外多种轨道交通用部件已进入批量生产阶段,国内多家研究机构对超塑成形民用化进行了一定程度的探索,但基本处于预研阶段.超塑成形民用化,尤其是在轨道交通领域推广应用,还需在以下方面进行进一步的研究.

1)研究更多满足不同设计要求的超塑成形用铝合金.国外根据设计要求研发多种牌号铝合金,以满足不同设计要求,而国内用于超塑成形的铝合金板材仅有5083一种牌号,并且需要向铝材厂家进行订购,不仅采购周期长,而且大大限制了铝合金超塑成形的应用范围.

2)摸索效率更高并且成本更低的超塑成形工艺方法.超塑成形的成本和周期通常是常规冲压的数倍甚至数十倍,极大地限制了超塑成形技术的应用.往往常规冲压不能成形的构件,宁愿采用拼焊校形的方式,牺牲产品精度和性能,也不会考虑超塑成形方案.

3)研发符合民用产品结构特点的专用超塑成形设备.超塑成形技术在航空航天领域应用较多,现有的超塑成形设备也主要是针对航空航天产品特点研制.民用产品和航空航天产品结构特点和设计要求有着显著差别,研发符合民用产品结构特点的专用超塑成形设备,有利于降低超塑成形的成本和周期,拓宽超塑成形在民用产品的应用范围.