弧流对Ti—Si—C膜层结构与性能的影响

宋贵宏,刘 鑫,李德元,陈立佳

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

TiC作为耐磨的涂层材料在各个领域得到了广泛的研究和应用.由于TiC相较脆,目前更多的是研究和使用TiC与非晶碳[1-2]、类金刚石[3-4]、Al2O3[5]、TiB2[6]及金属Ti[7-8]、Ni[9]等形成的复合膜层.SiC密度低、热稳定性和化学稳定性优良,并具有摩擦系数小、硬度大、磨损抗力高等性能.在TiC中添加Si制备Ti—Si—C三元合金膜层,在适当条件下可以形成TiC-SiC复合膜层,该复合膜层可以保持较小的摩擦系数,具有优良的热稳定性和化学稳定性,进一步提高膜层在干摩擦环境下的耐磨损性.对于SiC膜层,常常通过化学气相沉积或利用磁控溅射技术沉积.然而,前者沉积温度较高,但SiC膜层结晶度高;后者沉积温度虽低,但获得膜层都是非晶结构,最后还需要在800~900 ℃进行退火处理.这些方法对于低熔点的衬底如铝合金等,是无法进行的.Gaku Osugi 等人[10]利用射频磁控溅射和SiC-TiC复合靶制备SiC-TiC纳米复合膜表明,衬底温度低于573 K,沉积膜中SiC相是非晶的,但衬底温度高于773 K,沉积膜中SiC相是立方晶体(3C).在研究中,大部分都是利用磁控溅射沉积Ti—Si—C—N和Ti—Si—C复合薄膜[11-12],但磁控溅射沉积薄膜技术中,离化率较低,特别是使用化合物靶材,溅射产额较低,膜层沉积速率非常慢.然而,对于承受腐蚀或磨损的构件的表面防护膜层,具有一定厚度是很必要的.由于电弧离子镀离化率高而且是弧光放电,靶材附近的温度很高,有利于Si—C键的形成,因此本文选用铝合金衬底,采用Ti—Si合金靶,利用电弧离子镀沉积Ti—Si—C复合厚膜层,并对其结构和性能进行研究.

1 实 验

1.1 设备及材料

本实验采用MIP-800型多弧离子镀膜机进行镀膜,使用靶材成分为Si质量分数为15%、Ti质量分数为85%的Ti—Si靶,使用Ar气为工作气体,乙炔(C2H2)为反应气体,纯度都为99.99%.使用Al合金为衬底,采用线切割处理为20 mm×20 mm×3 mm尺寸的试样,并进行喷砂处理.

1.2 方法和过程

将衬底先使用喷砂机进行喷砂处理,随后用丙酮、乙醇进行超声清洗后吹干,把试样竖直悬挂于样品架上且正对靶材,衬底与靶材的距离约为20 cm.沉积前,腔体内真空度达到6.0×10-2Pa,接着通入Ar气,调节工作压强为0.6 Pa,沉积前, 衬底加热200 ℃,保持5 min,随后在50%占空比和-900 V脉冲衬底偏压下对衬底进行离子轰击溅射清洗 2 min.沉积过程中,保持Ar气与C2H2气体流量比为1∶6并控制腔体压强0.6 Pa,调整占空比为 40%, 脉冲偏压值为-200 V, 电弧电压约在 18 V 左右,分别在40、 45、 50 A的弧流下, 沉积时间70 min, 制备出Ti—Si—C复合膜层.

1.3 性能测试方法

利用日本产型号为XRD-7000的X射线衍射仪测定沉积膜层的XRD谱,用于分析样品的物相结构;利用日本产型号为S-3400扫描电镜(SEM)以及附带的能谱仪(EDS)进行表面形貌观察及涂层成分分析;膜层元素的XPS谱在中国科学院金属研究所测试;使用德国产蔡司光学金相显微镜观察膜层横截面形貌;使用国产的MFT-4000多功能材料表面性能试验仪进行沉积膜层摩擦系数测定,摩擦付选用4 mm直径Si3N4球,施加恒定载荷为1 kg力,滑动摩擦时间60 min,滑动速率120 mm/min,用于膜层耐磨性的评定.膜层的极化曲线和交流阻抗谱是利用美国产型号PARSTAT2273的电化学综合测试仪系统测得.测试时,试样为工作电极,饱和甘汞电极为参比电极,高纯石墨棒为辅助电极,腐蚀介质为 3.5%的NaCl 溶液,温度为室温.试样在腐蚀电解质溶液中浸泡 1 h后,腐蚀电位稳定后开始进行电化学腐蚀试验. 线性极化的电位扫描范围为±10 mV(相对腐蚀电位),扫描速度为0.167 mV/s.交流阻抗谱的测量频率范围为10 mHz~100 kHz,扰动信号为±5 mV(相对腐蚀电位).

2 结果与讨论

2.1 不同弧流下沉积膜层的XRD谱

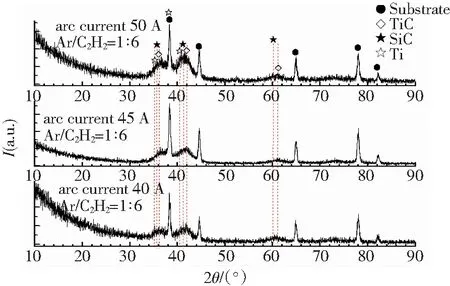

图1是不同弧流下沉积的Ti-Si-C膜层的XRD谱.由图1可见,除了铝合金衬底的衍射峰外,在2θ为36°、42°和60°附近衍射峰较漫散,它们是NaCl型结构的TiC相(32-1383)和立方结构的SiC相(29-1129)相应衍射峰的叠加, 同时在36°、38°、42°也存在金属Ti的衍射峰.这暗示,不同弧流下沉积的膜层是由TiC相、SiC相和金属Ti相组成的复合结构.有文献报道[13-14],Ti、Si和C元素易形成Ti3SiC2三元层状碳化物,实验发现,在弧流低到一定值后,膜层才出现Ti3SiC2相,如果控制弧流和C源的含量,沉积膜层出现TiC和SiC相而不出现Ti3SiC2相.

图1 不同弧流下沉积膜的XRD谱

Fig.1 XRD pattern of deposited coatings under different arc currents

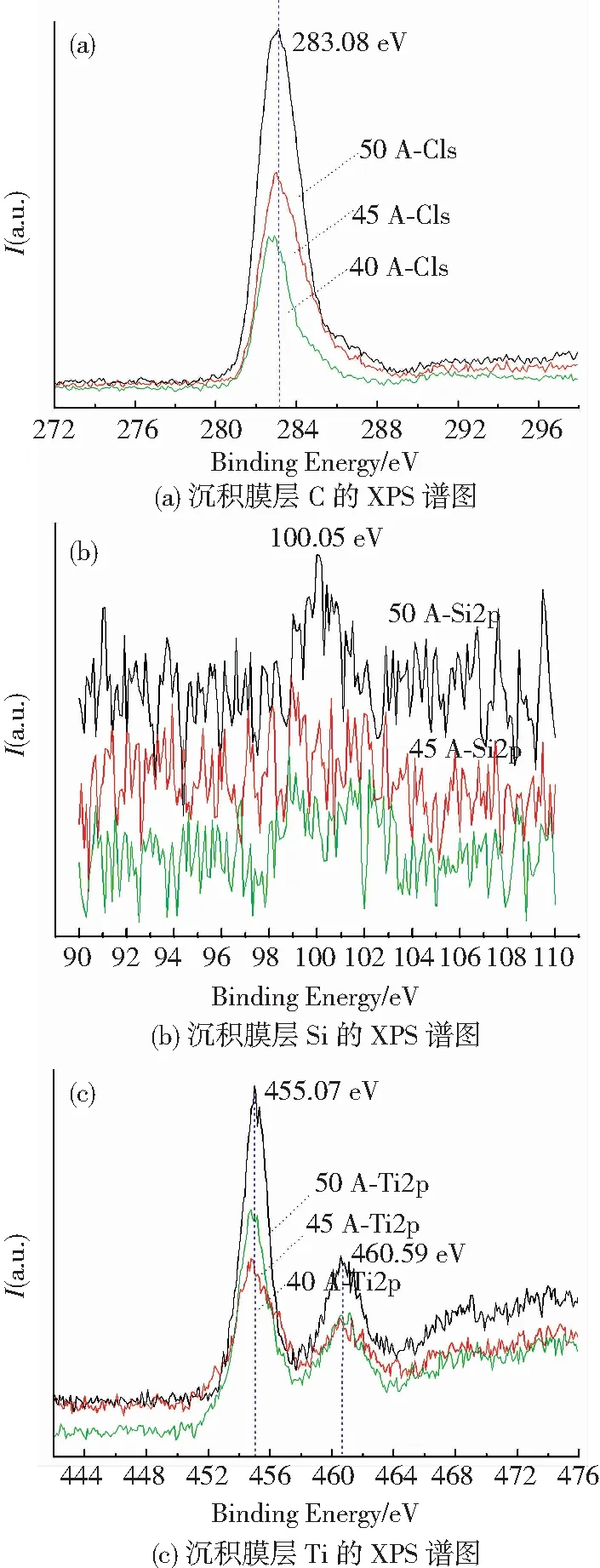

为了进一步确定沉积膜层的晶体结构,测定了不同弧流下沉积膜层的C、Si和Ti的XPS谱.图2(a),(b),(c)分别是沉积膜层C、Si和Ti的XPS谱.由图2(a)可见,沉积膜层的C1s谱在283.07 eV附近出现峰值.查表SiC结构中C1s峰位282.50~283.40 eV之间, TiC结构中C1s峰位在281.50~281.70 eV之间.图2(a)沉积膜层的C1s谱应该是由SiC结构C1s峰和很小的TiC结构C1s峰组成.这表明膜层中主要是C与Si成键,也存在少量C与Ti成键.仔细观察图2(a)还发现,随弧流减小,C1s峰位向低能量微小偏移,这可能是弧流减小,C—Si键数量减少而C—Ti数量增加的原因.因为弧流大,靶材附近温度高,有利于Si与C成键.由图2(b)可见,沉积膜层的Si2p谱在100.05 eV附近出现峰值,这是SiC结构中Si2p的峰位.图2(b)也显示弧流减小,峰位向低能量方向略有偏移.单质硅的Si2p的峰位99.00~99.80 eV, 弧流减小引起的峰位偏移可能是SiC键减少而单质Si键增加.Si2p峰位随弧流变化的趋势与C1s峰位变化一致.由图2(c)可见,沉积膜层的Ti2p谱在455.07和460.59 eV附近出现峰值.前者是TiC结构中Ti2p3/2的峰位而后者是金属Ti2p1/2的峰位.沉积膜层的XPS谱分析进一步确定沉积膜层含有SiC、TiC和金属Ti相,这与前面XRD分析的结果是一致的.

图2 不同弧流下沉积膜层的元素XPS谱

Fig.2 XPS spectra of deposited coatings under different arc currents (a) C1s, (b) Si2p, (3)Ti2p

2.2不同弧流下沉积膜层的表面形貌及能谱

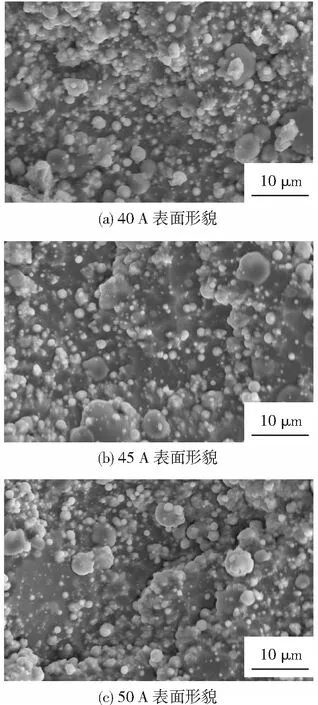

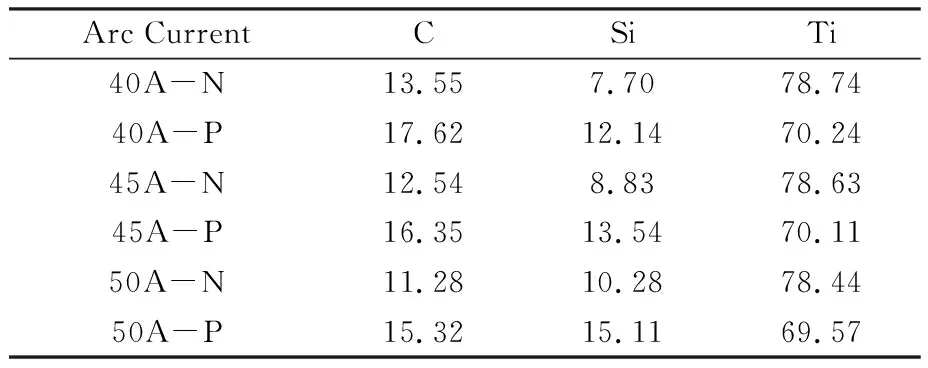

图3是不同弧流下沉积膜层的表面形貌. 由图3可见,膜层微观表面都比较粗糙,都有很多直径大小不同的球状颗粒.能谱分析显示,膜层表面球状颗粒处的C和Si含量略高于非颗粒处,相应的Ti含量少一些.这些颗粒源于电弧离子镀沉积时从靶材表面喷溅射下来的液滴,这是电弧离子镀沉积膜层不可避免的现象.表1是这3种弧流下沉积膜层试样的元素含量,—P代表颗粒处含量,—N代表大面积平均含量.由表1可见随沉积弧流逐渐增加,C含量逐渐减少而Si和Ti含量增减,按SiC和TiC的原子比看,膜层中有过剩的金属Ti,这与XRD谱中出现金属Ti衍射峰和XPS谱分析的结果是一致的.沉积弧流增加,靶材表面放电过程加剧,蒸发的Si和Ti原子的数量也增加.同时附近环境中C含量变化不大,造成沉积膜层中Si和Ti含量和增加,而相应的C含量减少.

图3 不同弧流下沉积膜层的表面形貌

Fig.3 Surface morphologies of deposited coatings under different arc currents (a)40 A,(b)45 A,(c)50 A

表1不同弧流下沉积膜层试样的元素含量(质量分数/%)

Table 1 Element content of deposited coatings under different arc currents(wt.%)

Arc CurrentCSiTi40A-N13.557.7078.7440A-P17.6212.1470.2445A-N12.548.8378.6345A-P16.3513.5470.1150A-N11.2810.2878.4450A-P15.3215.1169.57

随着弧电流的增加,沉积膜层中Si含量增加, XPS谱分析证实SiC相也增加.由于C含量减小,膜层中SiC相与TiC相的含量比相应增加,这从XRD谱中相应的衍射峰强度的变化也能发现.膜层中这些相含量的变化导致其一些性能变化.

2.3 不同弧流下沉积膜层的横断面形貌

图4是不同弧流下沉积膜层的横截面形貌.由图4可见,40 A、45 A和50 A弧流下沉积膜层的界面结合较好,膜层平均厚度依次约为29.2、37.2和42.8 μm,随沉积弧流增加,膜层厚度增加.对应的膜层的沉积速率分别为25.1、31.9和36.7 μm/h,如此高的沉积速率应是电弧蒸发速率大和离化率高的结果.沉积膜层较厚而不脱落得益于膜层中含有一定量的金属Ti能够释放膜层生长时产生的应力.

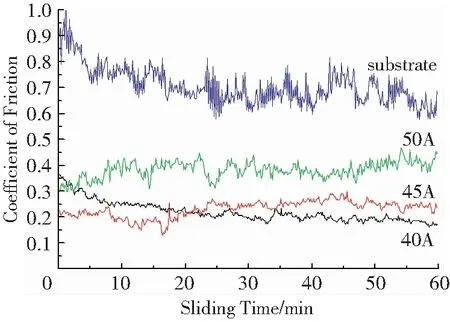

2.4 不同弧流下沉积膜层的磨损性能

图5是不同弧流下沉积膜的摩擦系数与滑动时间关系,衬底为喷砂后未镀膜的样品.由图5可见,喷砂后的衬底,表面粗糙度大,摩擦系数大.所有喷砂样品镀膜后,其摩擦系数显著减小,在0.2~0.4,这意味样品表面的耐磨性极大提高.样品滑动60 min后, 随弧流增加, 镀膜样品摩擦系数呈增加的趋势, 这意味样品的耐磨性逐渐变差. 产生这个情况的原因可能归因于膜层中碳化物(SiC

图4 不同弧流下沉积膜层的横截面形貌

Fig.4 Cross-section morphologies of deposited coatings under different arc currents (a)40A,(b)45A,(c)50A

图5 不同弧流下沉积膜的摩擦系数与滑动时间关系

Fig.5 Relation betwee friction coefficient of deposited coatings under different arc currents and sliding time

和TiC)相减少的结果.SiC和TiC是硬质相,与金属Ti相比较,具有较好的耐磨性,因此,膜层中硬质相减小,造成磨损性能下降.尽管弧流增加,膜层中SiC相增加,但因总的碳化物相含量减小而金属Ti相含量增加,其结果仍是耐磨性变差.

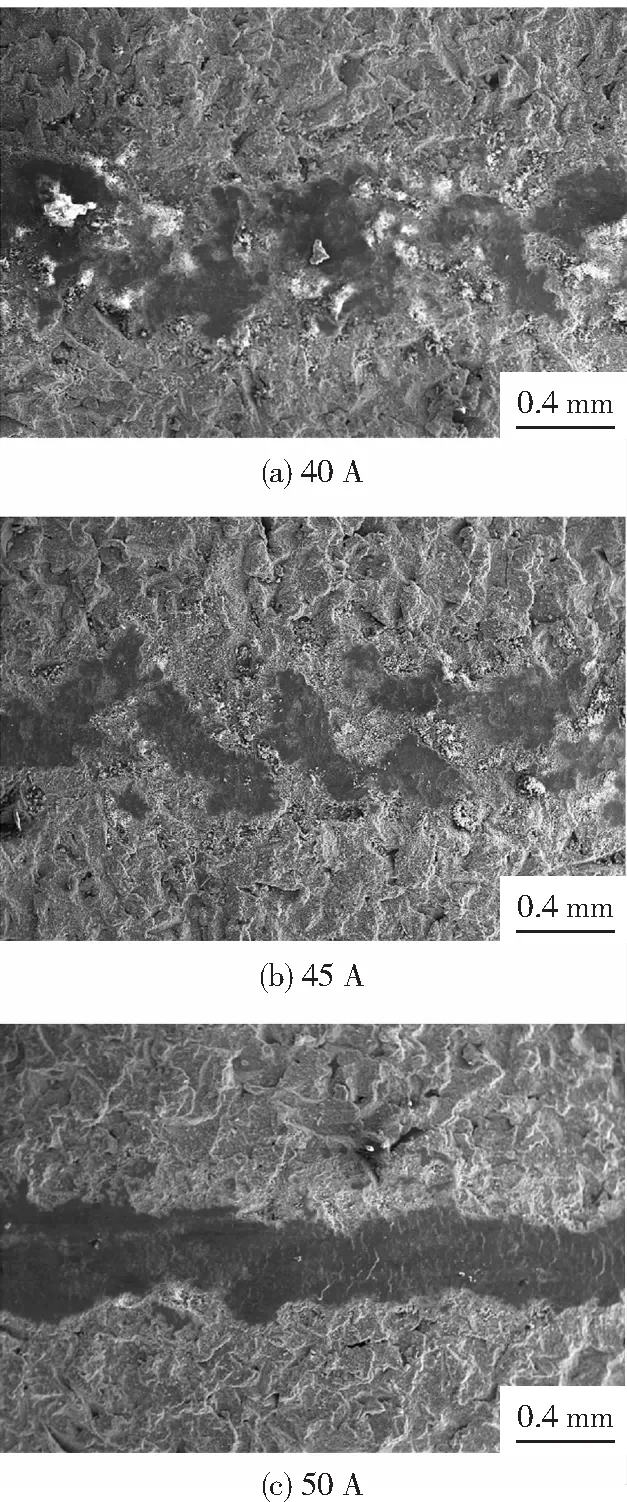

图6是不同弧流沉积膜摩擦以后的表面形貌.由图6可见,50 A时划痕深度最大而40 A时磨损程度最小.这与摩擦系数的结果是一致的.

图6 不同弧流下沉积膜磨痕形貌

Fig.6 Wear scratch morphologies of deposited coatings under different arc currents (a) 40 A,(b)45 A,(c)50 A

2.5 不同弧流下沉积膜层的腐蚀性能

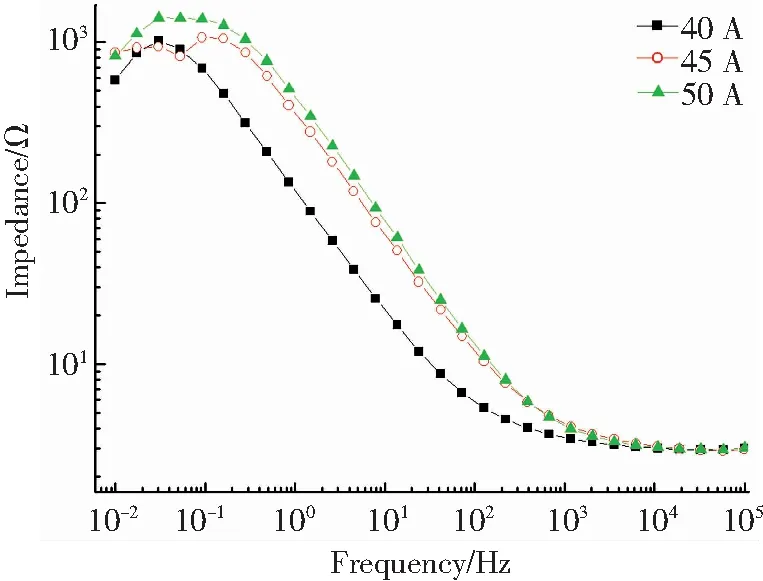

图7是不同弧流下沉积膜层的交流阻抗谱.由图7可见,不同弧流下的沉积膜层在高频端的阻抗值是相同的,而在低频端,随弧流的增加,阻抗值逐渐增加.通常认为,交流阻抗谱在低频端的阻抗值表征材料的耐蚀性,阻抗值越高,耐蚀性越好.由此可见,弧流增加,沉积膜层的耐蚀性增加.

图7 不同弧流下沉积膜的交流阻抗谱

Fig.7 AC impedance spectra of deposited coatings under different arc currents

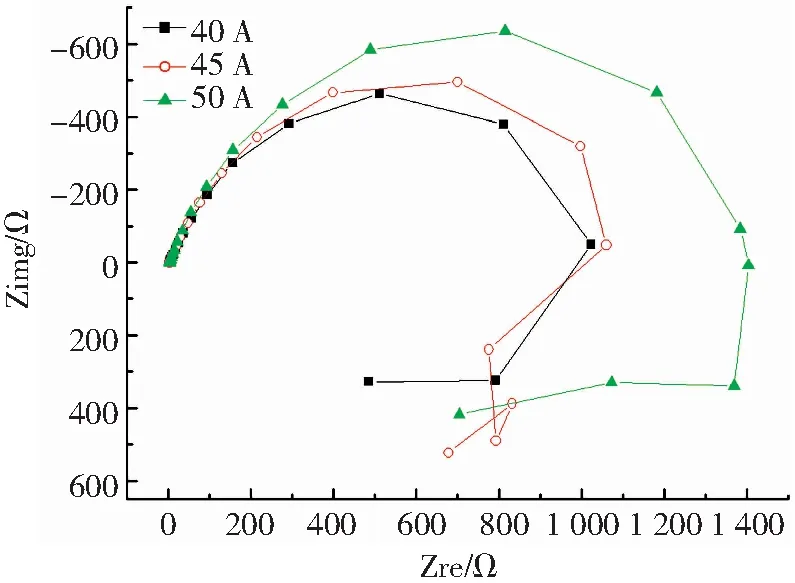

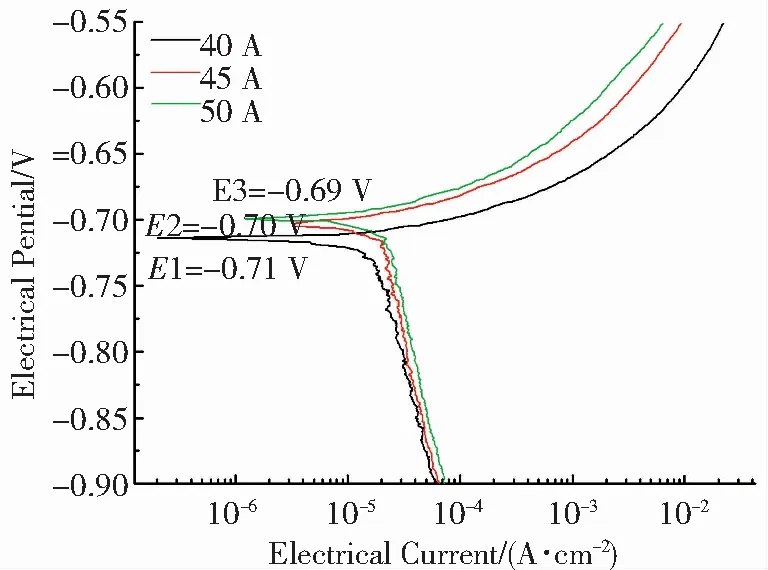

图8是不同弧流下沉积膜的Nyquist曲线.由图8可见,沉积膜层有明显的容抗弧,随沉积弧流增加,容抗弧半径增加.通常认为容抗弧的半径越大,材料的抗腐蚀性能越好.容抗弧半径小,表明该膜层腐蚀反应的电荷转移电阻较小,腐蚀更容易进行.沉积弧流增加,膜层的耐蚀性增加,这一结果与交流阻抗谱获得的结果一致.由图9的 Bode 曲线可见,3种膜层都是仅有一个时间常数,这表明所有镀层都是一种腐蚀机制,反映了沉积膜层都较为完整、致密,孔隙较少.由图10的沉积膜的阳极极化曲线可见,沉积弧流越大,膜层阳极极化曲线中的腐蚀电位越大,这也显示沉积弧流增加膜层的耐蚀性增加的结果.虽然不同弧流下沉积膜层腐蚀电位变化微小(0.69~0.71 V),但是从交流阻抗谱和容抗弧随弧流变化的趋势看,弧流增加都一致表现出耐蚀性的提高.从前面能谱和XRD谱分析可知,沉积弧流减少,膜层碳化物相含量增加,增加了碳化物与金属Ti之间的微电池腐蚀过程,进而膜层的耐蚀性下降.

图8 不同弧流下沉积膜的Nyquist曲线

Fig.8 Nyquist curve of deposited coatings under different arc currents

图9 不同弧流下沉积膜的Bode图

Fig.9 Bode diagram of deposited coatings under different arc currents

图10 不同弧流下沉积膜的阳极极化曲线

Fig.10 The anodic polarization curves of deposited coatings under different arc currents

3 结 论

1)利用电弧离子镀,在适当的弧流下制备的Ti—Si—C膜层由B1型TiC相、立方SiC相和金属Ti相的复合结构组成,大弧流由于放电温度高,有利于Si—C键的形成.

2)随沉积弧流增加,膜层厚度、膜层中Si和Ti含量增加,但膜层中C含量减小.膜层中C含量减少,造成总碳化物含量减少而金属Ti含量增加.

3)随沉积弧流增加,摩擦系数逐渐增加而耐磨性降低,但膜层的耐腐蚀性能增加.适当弧流下的沉积膜可获得优异的磨损和腐蚀综合性能.