聚酰亚胺纤维与碳纤维缠绕复合气瓶性能对比研究

林 松, 牛鸿庆,李文斌

(1.北华航天工业学院,河北 廊坊 065000;2.北京化工大学 材料科学与工程学院,北京 100029;3.航天材料及工艺研究所,北京 100076)

聚酰亚胺(Polyimide,PI)纤维是一种高性能芳杂环有机纤维,具有良好的热稳定性、优异高强高模特性、耐绝热性能、耐紫外、低吸水率及绝缘性能[1-2].与芳纶、超高分子量聚乙烯、石英、聚苯硫醚等纤维相比具有突出的综合应用性,已成为当前高技术纤维的重要品种之一,对实现航空航天飞行器轻质高强具有重大意义.

复合材料气瓶采用纤维缠绕成型,具有较高的结构效率,可以应用于运载火箭的增压输送系统以及燃料电池的储氢装置,一般采用高性能的碳纤维以及芳纶纤维作为增强材料[3-4].PI纤维由于其密度和吸水率较低、强度较高,可以应用于复合材料气瓶的缠绕成型.目前,国外还没有商品化的高强型PI纤维产品[5-6],其在增强结构复合材料,特别是缠绕成型上的应用也未见报道.我国则在高强型PI纤维的研制方面则取了的显著进展[7-8],推出了系列化产品,填补了市场空白,也为其在复合气瓶上的应用提供了可能.

本文采用国产高强型PI纤维,进行缠绕成型工艺及强度设计的研究,采用湿法工艺缠绕成型复合材料气瓶,并分别采用日本东丽T300、T700、T800碳纤维缠绕成型的复合材料气瓶与其进行爆破性能的对比试验,探索高强型PI纤维在缠绕成型航天压力容器上的应用.

1 实 验

1.1 实验材料和设备

材料:缠绕树脂体系,自制;进口东丽T300、T700、T800碳纤维,日本东丽;聚酰亚胺纤维,江苏先诺新材料科技有限公司,纤维基本力学性能对比如表1所示.9L铝合金金属内衬,北京科泰克科技有限责任公司.

表1 纤维力学性能

设备:四轴联动缠绕机,哈工大;万能材料实验机 Instron 6025;水压爆破工装,自制;NOL环成型模具,自制.

1.2 试样制备

按照GB/T2578-1989的方法,分别制备PI纤维、进口T300、T700、T800碳纤维的NOL环试样,根据经验,纤维断裂强力的5%~10%可为选取缠绕张力,PI纤维与T300碳纤维缠绕张力选取20 N,T700和T800碳纤维维缠绕张力选取40 N.分别将纤维浸渍树脂后在缠绕张力的作用下缠绕成型于9L金属内衬的表面,经过固化后,制得4个复合材料气瓶.缠绕过程采用逐层递减的张力制度,PI纤维与T300碳纤维起始张力为20 N,每两层递减2 N,T700与T800碳纤维起始张力为40 N,每两层递减2 N.缠绕过程为螺旋向和环向交替进行.

分别选取PI纤维、进口T300、T700、T800碳纤维以及制备的NOL环拉伸断裂的试样进行喷金处理后进行表面形貌的观察.

1.3 实验方法

按照GB/T1458-2005的方法测试NOL环的拉伸强度.按照GB/T 3366-1996的方法采用金相显微镜法对NOL环的纤维体积含量进行测试.按照GB/T 6058-2005《纤维缠绕压力容器制备和内压试验方法》进行9L复合材料气瓶的爆破试验,记录爆破压强及失效模式.

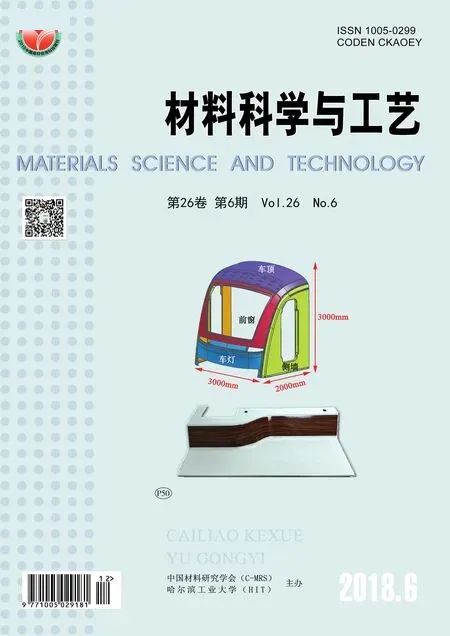

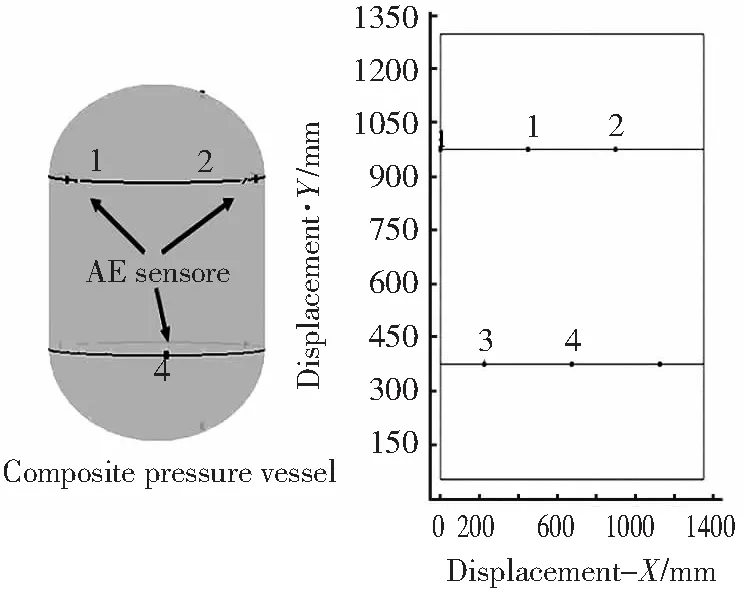

气瓶在水压爆破前,先进行水压验证及声发射检测,PI纤维与进口T300碳纤维复合材料气瓶升压至30 MPa,T700碳纤维与T800碳纤维气瓶升压至40 MPa,保压4 min.在此过程中,如图1所示在气瓶的外表面设置4个声发射探头,采集声发射信号,声发射信号的最低采集门槛为60 dB.

图1 复合材料气瓶声发射检测测点位置图

Fig.1 Location diagram of acoustic emission detection points for composite cylinders

纤维强度发挥率的计算公式如下所示:

(1)

式中:δ为纤维强度发挥率,%;FNOL为NOL环拉伸强度,MPa;Vf为纤维体积含量,%;Ffiber为纤维复丝强度,MPa.

复合材料气瓶容器特征系数公式为

K=P*V/W.

(2)

式中:K为容器特征系数,km;P为爆破压强,MPa;V为气瓶容积,L;W为复合材料层的重量,kg.

2 结果与讨论

2.1 缠绕树脂体系及其力学性能

本文采用的缠绕树脂体系性能如表2所示,具有较高的力学性能,断裂延伸率高达5%,有利于充分发挥纤维的拉伸强度.如图2所示树脂断面形貌为清晰的鱼鳞状,可以认为此配方树脂固化后受力破坏形式为韧性破坏.此树脂配方可满足PI纤维高韧性的匹配性要求,并且有利于延缓气瓶受内压时基体树脂开裂的趋势,充分发挥纤维的强度.

表2缠绕树脂力学性能

Table 2 Mechanical properties of filament winding resin

拉伸强度/ MPa拉伸模量/ GPa断裂延伸率/ %90±6.03±0.55±0.5

图2 树脂浇注体拉伸断面微观照片

2.2 缠绕成型工艺及NOL环力学性能

对PI纤维进行NOL环的缠绕成型试验,如图3所示,PI纤维与T800纤维在缠绕机导纱辊上展纱较为均匀,无出现明显纤维磨损,纤维纱在退绕过程中平稳,无出现纤维纠结与干涉情况.以上工艺试验可以看出,PI纤维可以满足缠绕成型工艺要求.

从微观结构上分析,如图4所示PI纤维直径较碳纤维粗,表面形貌与T700纤维相似,较为光滑平整,与T300与T800碳纤维相比,表面沟槽数量较少.在纤维缠绕过程中,为增加复合材料的密实度对纤维施加了一定的张力,表面光滑的纤维在张力作用下经过缠绕机的各种导纱机构,不易磨损起毛[9],可适用于缠绕成型.

采用以上高韧性缠绕树脂体系制备了PI纤维复合材料NOL环,进行拉伸性能的评价.如表3所示,PI纤维的平均拉伸强度达到1 708 MPa,纤维的强度发挥率为80%,达到日本东丽T300纤维复合材料的水平,但是PI纤维密度仅为1.44 g/cm3,与T300纤维1.76 g/cm3相比,其在结构减重上具有一定优势.但是与高强度碳纤维T700及T800相比,由于其纤维本身拉伸强度的限制,导致制备的复合材料拉伸强度较高强型纤维具有一定差距.

图3 复合材料NOL环缠绕成型工艺试验

Fig.3 Winding process test of composite NOL rings

图4 纤维形貌照片

类型FNOL/MPaVf/%Ffiber/MPaδ/%PI1 708±10261±13 500±20380±2T3001 800±11060±23 530±21085±2T7002 400±20561±24 900±19580±1T8002 500±21561±25 490±23075±2

本文采用的PI纤维表面经过活化处理,如图5所示PI纤维、东丽T300、T700与T800纤维外层在破坏后均紧密包裹一层树脂,说明其与树脂基体的结合紧密.良好的界面结合状态有利于充分发挥纤维的强度优势[10],提高复合材料气瓶的爆破压强,提高结构效率.

图6所示的为NOL环试样在拉伸过程中的载荷/变形曲线,可以明显看出,国产PI纤维由于其模量较碳纤维低,断裂延伸率高,NOL环在拉伸过程中呈现出较高的断裂韧性,这有利于吸收复合材料在破坏过程中的能量,减少应力集中,从而有利于充分发挥纤维的拉伸强度,提高复合材料的疲劳性能[11].

图5 复合材料SEM照片

图6 NOL环在拉伸过程中的载荷/变形曲线

2.3 复合材料气瓶的强度设计

采用网格理论对复合材料气瓶筒身段进行结构设计,纤维发挥强度是影响复合材料气瓶强度的关键因素,设计的纤维发挥强度采用表3所示的实测值,其他参数见表4.

根据网格理论进行筒身段的强度设计计算[12-13]:

(3)

(4)

式中:hf1、hf2为分别为纵向、环向复合材料层厚度,mm;ks为应力平衡系数,取0.80;α为缠绕角;P为设计爆破压强,MPa;R为筒体半径,mm;σ为纤维发挥强度,MPa.纤维缠绕角根据式(5)计算.

α=arcsin(r/R).

(5)

式中:α为纤维缠绕角;r为极孔半径,mm;R为筒身段直径,mm.

缠绕采用螺旋向缠绕加环向缠绕的方式,螺旋向缠绕采用逐渐扩孔缠绕方式,避免纤维在封头位置的堆积,并保证封头位置的强度.缠绕极孔半径在17、30、80、100 mm时,缠绕角分别为12°、21°、25°、32°.环向缠绕角为89.8°.

表4 复合材料气瓶的计算参数

筒身段强度复算如下.

筒身段纵向爆破压强:

(6)

筒身段环向爆破压强:

(7)

复合材料气瓶筒身段强度复算见表5.

表5复合材料气瓶的设计铺层及爆破压强

Table 5 Design, ply and burst pressure of composite cylinder

缠绕角度及层数设计爆破压强/MPa12°21°25°32°90°PIT300T700T80044441852567377

根据以上设计的缠绕角,采用CADWIND缠绕软件进行缠绕线型的设计,在缠绕过程中保证PI纤维与树脂充分浸渍,缠绕张力波动不宜超过±10%,并且必须尽量避免纤维在缠绕过程中的磨损.

2.4 复合材料气瓶的水压实验

本文采用声发射的研究方法对复合材料气瓶在水压试验过程中的损伤信号进行了检测.对于纤维增强的复合材料,一般认为声发射采集到的80dB 以上的信号与纤维断裂相关,其余的信号主要为树脂基体开裂以及复合材料层间裂纹扩展导致[14-15].

如图7所示, PI纤维缠绕成型的复合材料气瓶声发射的信号数量明显少于T300、T700以及T800纤维缠绕成型的气瓶,这主要是由于PI纤维的断裂延伸率较高,缠绕成型复合材料的韧性较好,在受力过程中更能充分发挥纤维的强度优势,减少复合材料层的裂纹扩展以及高幅度值信号的产生.为了进一步表征复合材料气瓶的性能,进行水压爆破试验,结果如图8所示,4种不同纤维缠绕成型的复合材料实测爆破压强与设计爆破压强较为接近,并且稍低于设计值.这主要是由于实际成型过程中可能存在一些设计无法考虑到的因素,导致最终复合材料气瓶爆破压强较设计值有所下降.

图7不同纤维缠绕成型复合材料气瓶声发射信号图:(a)PI;(b)T300;(c)T700;(d)T800

Fig.7 Acoustic emission signals of different filament winding composite cylinders: (a) PI; (b) T300; (c) T700; (d) T800

图8 复合材料气瓶爆破压强

纤维发挥强度是影响复合材料气瓶爆破压强的关键因素,根据式(6)及式(7)以及复合材料气瓶的爆破压强反推纤维的发挥强度,如式(8)与(9)所示.

(8)

(9)

通过爆破压强反推纤维的发挥强度,如表6所示,PI纤维为2 770 MPa,低于设计值2 800 MPa,这是造成设计爆破压强与实际爆破压强差异的主要原因, PI纤维强度发挥率高达82%,但与进口碳纤维相比PI纤维的发挥强度具有一定的差距.

表6复合材料气瓶的性能参数

Table 6 Performance parameters of composite cylinders

纤维种类纤维发挥强度/MPa纤维强度/MPa纤维强度发挥率/%容器特征系数/kmPI27703500±20382%32.2T30029123530±21082.5%29.2T70042004900±19585.7%38.7T80042825490±23078%39.2

容器特征系数(PV/W)是衡量复合材料气瓶性能优越的参数之一,也是航天器复合材料气瓶设计的主要特性[16].容器特征系数的高低可决定复合材料气瓶质量的好坏,具有较高性能因子的复合材料气瓶通过薄壁内衬与高强度碳纤维/环氧树脂的结合既大大减轻了整体重量,同时又提升了产品性能[17].如表6所示,PI纤维复合材料气瓶的容器性能因子达到32.2 km,超过进口T300水平.这主要是由于PI纤维强度与进口T300纤维相当,但是其密度较低,本文通过工艺、纤维与树脂的匹配,使得PI纤维的强度发挥率达到进口纤维的水平,从而使得容器特征系数超过T300水平.但是由于本身PI纤维的强度与东丽进口T700与T800碳纤维具有一定的差距,其值低于T700与T800缠绕成型的复合材料气瓶.通过PI纤维拉伸强度继续提升,可以进一步提高复合材料气瓶的容器特征系数.

复合材料气瓶的爆破模式如图9,均为筒身段沿着环向及纵向同时破坏,气瓶破坏的较为彻底,从破坏模式上看,内压过程中冲击能量较大.表明PI纤维缠绕成型的复合材料气瓶与碳纤维复合材料气瓶相似,可以达到较好的爆破失效模式.

3 结 论

采用国产高强型PI纤维进行缠绕成型工艺验证,针对其进行了复合材料气瓶的强度设计,最后分别采用PI纤维、进口T300、T700以及T800碳纤维缠绕成型复合材料气瓶,进行水压爆破性能的对比研究,主要结论如下:

1)PI纤维适用于缠绕成型工艺,NOL环的测试结果表明,PI纤维与树脂结合紧密,并且与进口T300、T700与T800复合材料相比,在拉伸过程中呈现较好的断裂韧性,其强度发挥率可达80%,可用于复合材料气瓶的缠绕成型.

2)声发射监测的结果表明,PI纤维增强复合材料气瓶在承受内压过程中,声发射的信号数量明显少于T300、T700以及T800纤维缠绕成型的气瓶,表明其在受力过程中能充分发挥纤维的强度,减少复合材料层的裂纹扩展,提高复合材料气瓶的性能.

3)采用PI纤维缠绕成型的复合材料气瓶容器特征系数可达到32.2 km,优于T300碳纤维气瓶,与T700和T800碳纤维气瓶相比具有一定差距.