镀Au键合Ag线性能对键合质量的影响研究

曹 军,吴卫星

(河南理工大学 机械与动力工程学院, 河南 焦作 454000)

键合Ag线由于其优秀的电学性能(可降低器件高频噪声、降低大功率LED发热量等)及适当的成本因素,且在LED封装中可以有效降低光衰,提高转化率,键合Ag线的诸多优势使其开始应用于微电子封装中[1-7],尤其在LED封装中;但对于键合Ag线来说,由于其抗氧化性能较弱,应用过程中易于氧化使得键合参数窗口范围较小,致使工艺过程不易于控制;其强度较低在低弧度引线封装中容易出现塌丝及线弧不稳定等缺陷,以及高温条件下银铝界面电迁移严重引起失效几率较高无法满足大功率LED器件使用等问题[8-13].而在键合银线表面镀一定厚度的金,可以增加键合银线的抗氧化性能,提高其键合窗口;由于金在键合银线表面扩散,可以进一步提高键合银线强度,满足其在低弧度、大功率器件封装中的应用.近年来国内外学者对镀贵金属键合Ag线进行了不少试验研究.Tseng[14]等研究了镀Au键合Ag线组织结构及特性,得出了镀Au层可以增加键合Ag抗氧化性能,以及镀Au键合Ag线热处理过程中产生孪晶组织的结论;Tanna Suresh[15]等研究了镀Pd键合Ag线Free Air Ball(FAB)特性,得出了镀Pd键合Ag线可以改善FAB形状的结论,上述研究多涉及的是有关镀Au键合Ag线组织结构、力学性能、电学性能及镀Pd键合Ag线等方面的研究,而对于镀AuAg性能对对键合质量的影响研究鲜有论述.本文通过对镀Au键合Ag线不同金层厚度及不同力学性能的镀Au键合Ag线对键合质量、键合点可靠性的影响进行研究,进一步探究镀Au键合Ag线对键合质量及其可靠性的影响因素,为镀Au键合Ag线的生产及在微电子方面的应用提供理论依据.

1 试 验

1.1 试验材料

试验材料为直径0.025 mm不同金层厚度的AgAu1、AgAu2、AgAu3镀Au键合Ag线,金层厚度分别为:AgAu1: 30~60 nm、AgAu2: 90~120 nm、AgAu3: 150~180 nm;直径0.025 mm不同力学性能(强度和伸长率)的AgAu1、AgAu2、AgAu3镀Au键合Ag线中的一种.

1.2 试验方法

分别采用AgAu1、AgAu2、AgAu3及其不同力学性能的镀Au键合Ag线在自动键合设备上进行键合试验,键合设备型号:KAIJO FB-988,封装类型:5050LED,劈刀类型:SPT SU-25140-415E-ZU36-E,键合参数如表1 所示,键合过程中采用N2气体保护,气体流量0.6 L/min,采用Dage Series 4000, BS250测试仪对键合点的拉力、剪切力进行测试,并对测试数据进行统计分析;采用GDW-500型高低温试验箱对样品进行冷热循环试验,试验温度范围:-40 ~120 ℃,高温低温保持时间:30 min;通过JEOL JSM-6700F扫描电镜(装配EDS)对不同性能镀Au键合Ag线试验样品、FAB形状及其键合形貌、冷热循环后焊点形貌进行分析.

表1镀Au键合Ag线键合参数

Table 1 Bonding parameters for Au coated Ag bonding wires

球键合楔键合烧球压紧力Ff /N0.75键合力F1/N0.85放电电压/V5 000键合力F/N0.70超声功率P1/ mW70放电电流/A1.00超声功率P/mW55键合时间t1/ms6烧球时间/ms0.50键合时间t/ms8键合力F2/N0.70尾丝长度/mm0.15超声功率P2/mW50键合温度/℃220键合时间t2/ms6

2 分析与讨论

2.1 不同金层厚度对镀Au键合Ag线无空气焊球(Free Air Ball)形状的影响研究

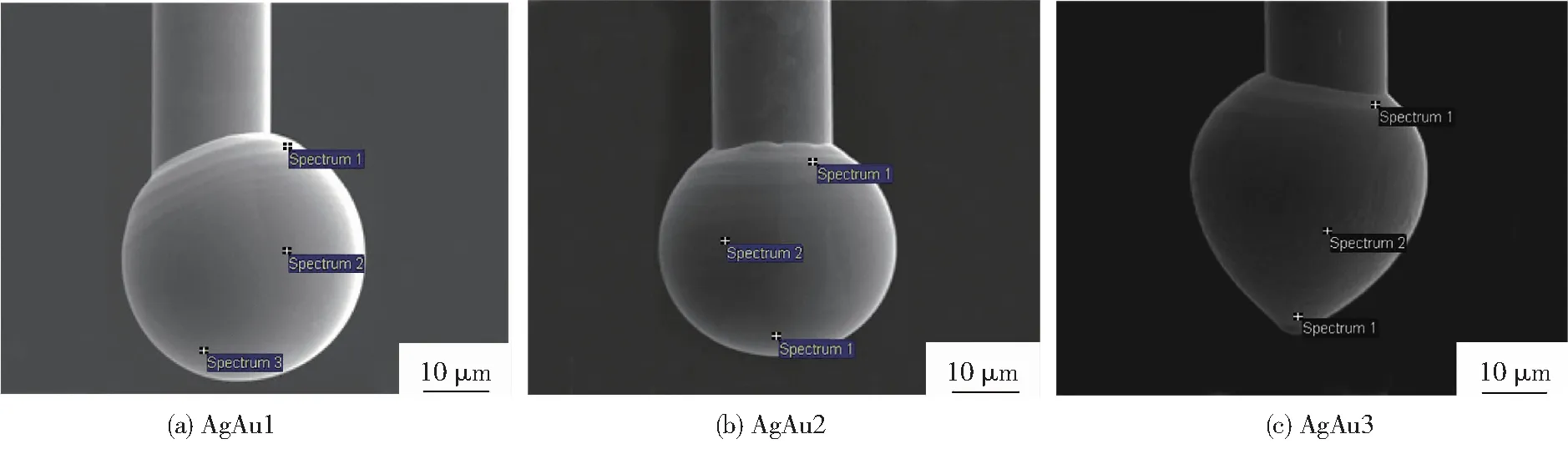

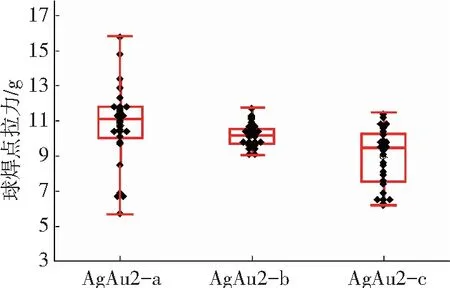

图1是不同镀Au厚度AgAu1、AgAu2、AgAu3键合Ag线的SEM图片,从图中可以看出AgAu1、AgAu2、AgAu3金层厚度平均值分别为48.7、108.0和174.7 nm.图2分别是AgAu1、AgAu2、AgAu3经过Electronic-Flame-Off(EFO)后的FAB形貌及其EDS分析图片,从图2中可以看出,AgAu1经过EFO后其FAB为非圆球,呈高尔夫球杆状,图2(a)所示;AgAu2成球规则,对称性较好,图2(b)所示;AgAu3成球不规则,底部出现尖顶,图2(c)所示.从表2和图2(a)中可以看出AgAu 1的FAB上金的分布不均匀,FAB接近镀Au键合Ag线连接部位一侧,即FAB曲率较小处金含量较高,约为0.89%(1位置),在FAB中部和下部,金含量分别为0.54%(2位置)和0.38%(3位置);AgAu 2的FAB上金的分布较均匀,金的含量平均值约为1.59%(1位置、 2位置、 3位置所示), 图2(b)所示; 对于AgAu3,在FAB尖顶区域金含量较高,约为3.86%(1位置),FAB中部金的含量约为2.04%(2位置), FAB上部接近镀Au键合Ag线部分金含量较低(3位置),金含量约为1.56%,图2(c)所示.

图1 镀Au键合Ag线镀层厚度分析

图2 镀Au键合Ag线FAB形貌及EDS分析

表2 镀Au键合Ag线FAB表面EDS分析

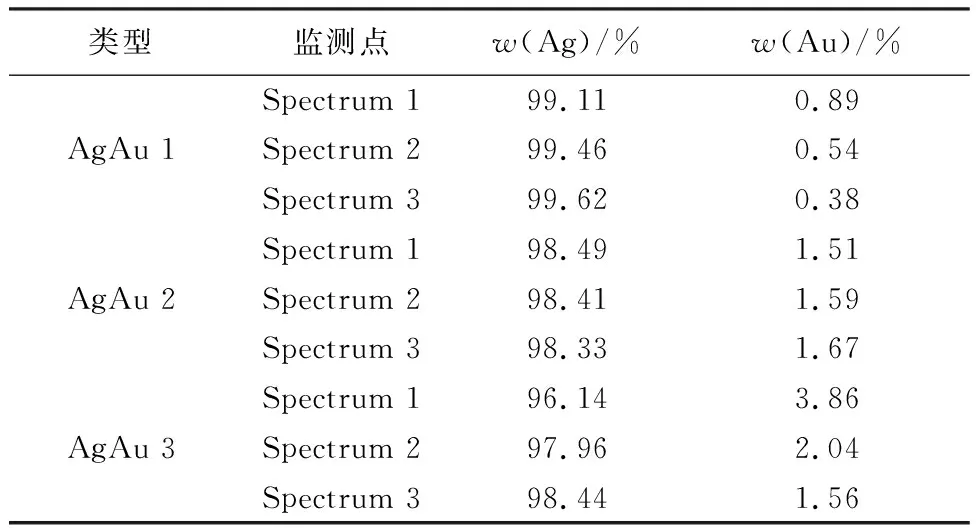

镀Au键合Ag线经过EFO后,金和银同时熔化并在表面张力作用下形成FAB,且颈部向球底部迅速凝固,FAB直径约为线径尺寸的2~3倍,由于AgAu1镀层较薄,其金不能够均匀包裹在FAB表面,致使金局部分布在FAB表面,由于Au在熔点温度时(1 064 ℃)的表面张力为1 444 mN/m,Ag在熔点温度时(962 ℃)的表面张力为1 106 mN/m;当两者同处于熔融状态时,由于凝固时间极短(6~7 ms)Au无法有效向Ag扩散,此时,Au和Ag同时分别凝固,Ag的表面张力明显小于Au,在凝固过程中,由于表面张力的影响在Au含量较多的区域,凝固后其曲率半径较小,造成高尔夫球杆形状的FAB,图2(a)所示;AgAu2由于Au层厚度适中,在熔融成球后,Au原子能够均匀的包裹在FAB表面,其成球形状较好;对于AgAu3,其Au层较厚,FAB凝固从接近颈部部位开始并向球底部进行,由于Ag的导热系数(429 W/mk)高于Au的导热系数(317 W/mk),Au凝固速率将低于Ag凝固速率,且在FAB底部最后凝固,在其较大的表面张力和重力作用下,从而在底部形成尖顶状,图2(c)所示.高尔夫球杆状的FAB在键合后球焊点将形成不规则形状,且在曲率较小位置焊球部分会溢出,从而造成焊线的短路,图3所示;此外,高尔夫球杆状FAB还会导致球焊接区域面积减少,降低球焊点的拉力、剪切力及其器件的可靠性;对于尖顶状的FAB将导致键合后球焊点连接面积不足,其球推力和球拉力较低,从而导致第一焊点连接强度不足,引起器件失效.因此,对于0.025 mm镀Au键合Ag线来说,金层厚度约为108 μm,亦即金层厚度为其线径的0.43%.

图3 镀Au键合Ag线不规则FAB导致球焊点部分外溢

Fig.3 Partial overflow caused by Golf ball of Au coated Ag bonding wires

2.2 不同力学性能(伸长率和拉断力)对镀Au键合Ag线球键合强度的影响研究

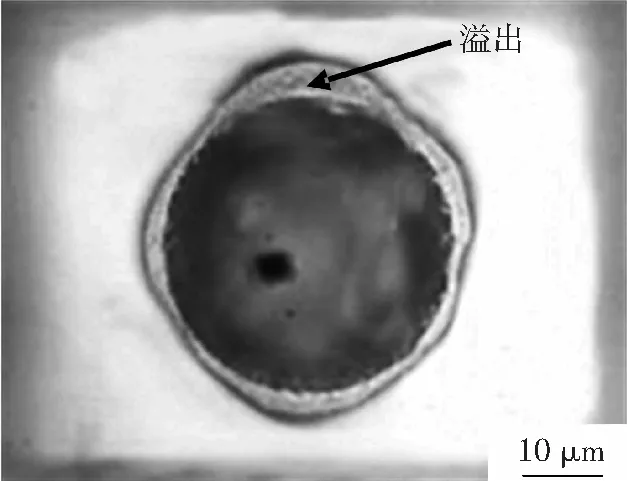

对直径0.025 mm AgAu2分别在不同参数下进行热处理,热处理参数及其力学性能分别为:AgAu2-a在360 ℃热处理3 s,其伸长率为8.4%,拉断力为14.4 g;AgAu2-b在420 ℃热处理3 s,其伸长率为16.2%,拉断力为8.6 g,AgAu2-c在480 ℃热处理3 s,其伸长率为14.4%,拉断力为8.4 g.图4是分别采用AgAu2-a、AgAu2-b、AgAu2-c键合后(键合方式为Bonded Stitch on Ball,BSOB模式)球拉力测试统计分析结果.从图4中可以看出,AgAu2-a拉力值范围波动较大,最小值6.5 g,最大值16.0 g;AgAu2-b镀Au键合Ag线球拉力分布均匀,波动范围较小,拉力值在9.5~11.5 g分布; AgAu2-c拉力值较低且波动范围较大.

图4AgAu2-a、AgAu2-b和AgAu2-c镀Au键合Ag线球焊点拉力分析

Fig.4 Analysis of ball pull force for AgAu2-a, AgAu2-b and AgAu2-c

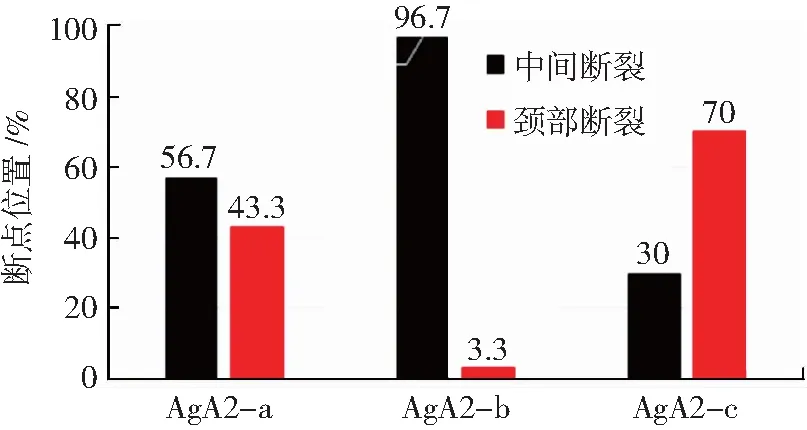

图5AgAu2-a、AgAu2-b和AgAu2-c镀Au键合Ag线球焊点拉力断点位置对比

Fig.5 Comparative analysis of broken location for AgAu2-a, AgAu2-b, and AgAu2-c

图5是AgAu2-a、AgAu2-b和AgAu2-c球焊点拉力断点位置统计,由图5可知,AgAu2-b球拉力断点位置基本都在中间断裂(正常断裂位置),AgAu2-a和AgAu2-c镀Au键合Ag线球拉力在颈部位置断裂较多,其在颈部位置断裂的比例分别为43.3%和70%;图6、图7分别是AgAu2-a和AgAu2-c镀Au键合Ag线球焊点形貌,由图6可知,AgAu2-a镀Au键合银线球焊点颈部位置存在微小裂纹,由于AgAu2-a镀Au键合银线热处理温度较低,热处理后存在部分应力集中,且强度较高,伸长率较低,球焊点颈部在劈刀作用下反向大变形后在正向成弧,由于球焊点与楔焊点高度差较大,焊球颈部的成弧形变量大,由于其存在应力集中,颈部热影响区位置力学性能严重降低,从而形成颈部裂纹,致使其球焊点拉力在颈部断裂,且拉力值较小.对于AgAu2-c,其热处理温度较高,热处理过程中产生晶粒生长,图7(a)所示,强度开始下降,在颈部热影响区位置晶粒进一步增大,如图8所示,力学性能降低,进而球拉力断点位置较多出现在颈部大晶粒出,产生晶间断裂,如图9所示;AgAu2-b其热处理过程中未出现晶粒粗大现象,组织结构较为均匀,图7(b)所示,其塑性变形能力较好,在键合过程中具有较好的颈部强度,消除了颈部断裂缺陷.

图6 AgAu2-a镀Au键合Ag线球焊点颈部裂纹

Fig.6 Neck crack morphology of ball bonded for AgAu2-a Au coated Ag bonding wire

图7 AgAu2-b和AgAu2-c镀Au键合Ag线组织结构

Fig.7 Structures for AgAu2-c and AgAu2-c Au coated Ag bonding wires

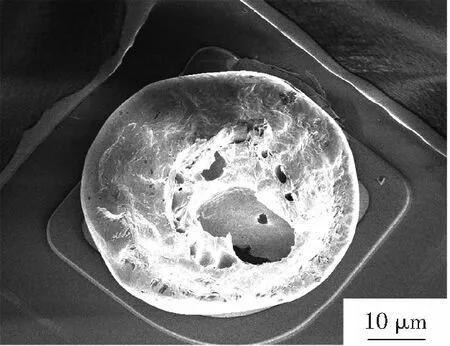

图8 AgAu2-c镀Au键合Ag线FAB颈部组织结构

Fig.8 FAB neck structures for AgAu2-c Au coated Ag bonding wire

图9 AgAu2-c镀Au键合Ag线球焊点断口形貌

Fig.9 Broken morphology of ball bonded for AgAu2-c Au coated Ag bonding wire

2.3 不同力学性能(伸长率和拉断力)对镀Au键合Ag线键合可靠性影响研究

图10为AgAu2-a、AgAu2-b、AgAu2-c键合后冷热冲击可靠性试验结果,由图10可知,AgAu2-a镀Au键合银线冷热冲击200次后开始出现失效(死灯),经过500次后有14%失效,1 000次后有90%失效;AgAu2-b镀Au键合银线冷热冲击200次后未出现失效(死灯),经过500次后有14%失效,1 000次后有70%失效;AgAu2-c镀Au键合银线冷热冲击200次后未出现失效(死灯),经过300次后有60%失效,500次后有76%失效,1 000次后完全失效.

图10AgAu2-a、AgAu2-b和AgAu2-c镀Au键合Ag线失效分析

Fig.10 Failure analysis of AgAu2-a, AgAu2-b, and AgAu2-c

图11是经过冷热冲击后的AgAu2-a、AgAu2-b、AgAu2-c球焊点形貌,由图11(a)可知,AgAu2-a镀Au键合Ag线,其经过冷热冲击试验后,球焊点颈部出现明显裂纹;对于AgAu2-c镀Au键合Ag线,颈部明显发黑,图11(c)所示,并伴随明显裂纹;对于AgAu2-a和AgAu2-c由于其力学性能较差,颈部应力集中或内部组织结构不均匀,冷热冲击过程中在周期性形变作用下,其颈部产生裂纹并引起电阻增加,进而产生发黑现象,并进一步出现球焊点颈部断裂,引起断路失效.AgAu2-b镀Au键合Ag线,其内部组织结构均匀,力学性能较稳定,其抵抗周期性应变能力较强,颈部没有裂纹和发黑,图11(b)所示,可靠性较AgAu2-a和AgAu2-c高.

图11 镀Au键合Ag线冷热循环后球焊点形貌

Fig.11 Ball bonded morphology of Au coated Ag bonding wire after thermalcycling

3 结 论

本文通过研究不同镀层厚度的镀Au键合Ag线FAB形状、镀Au键合Ag线力学性能对键合质量及可靠性的影响因素,得出以下结论.

1)镀Au键合Ag线金层厚度影响FAB形状,过小的金层厚度会形成高尔夫球杆状的FAB球,过大的金层厚度会导致FAB底部变尖,0.025 mm镀Au键合Ag线其金层厚度约为108.0 nm.

2)镀Au键合Ag线高强度(拉断力)、低伸长率引起键合点颈部裂纹,低强度(拉断力)、高伸长率引起颈部晶粒粗大进而降低颈部连接强度.

3)镀Au键合Ag线颈部应力集中或内部组织结构不均匀,冷热冲击过程中在周期性形变作用下,颈部产生裂纹并引起电阻增加,产生发黑现象,引起断路失效.