基于PLC的交流电机转子抛光机电气控制系统设计

(仰恩大学 工程技术学院,福建 泉州 362014)

三相鼠笼异步电机的转子由铝合金和硅钢片两种材料制备,由于不同金属的硬度不一样,因此在对转子进行加工车削时容易产生较多的金属毛刺. 这些金属毛刺在电机运行过程中不仅导致电磁噪声,而且产生机械摩擦损耗,严重时甚至造成电机损坏. 可以通过更换加工刀具和修改加工程序比如大幅提高切削速度的办法来减少转子的金属毛刺. 但这样不仅增加生产成本,而且大幅降低生产效率. 简金权[1]用一种化学方法处理金属毛刺,有效消除了转子毛刺,但这种方法需要严格控制腐蚀液的处理流程,过程复杂且不便操作,处理不当易造成环境污染. 本文采用机械抛光的原理来处置转子的金属毛刺,为此设计了一种由可编程控制器控制的面向电机转子的自动抛光机.

1 转子抛光机组成结构与设计要求

本文设计的转子抛光机通过自动上料装置和 PLC控制完成表面抛光处理,系统组成框图如图1所示,主要由控制部件和执行部分两部分组成.

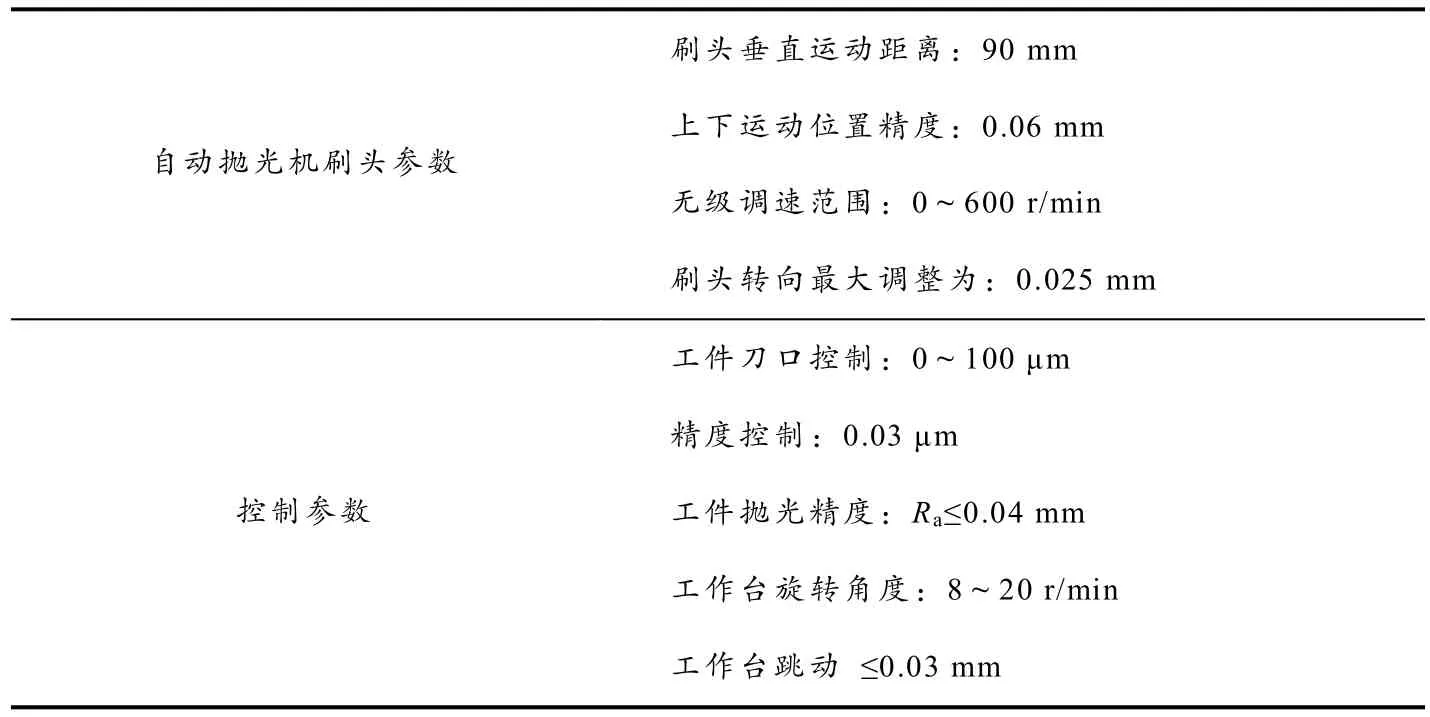

系统结构如图2所示,由自动送料装置将待加工的转子送到转子夹具,经过动力滑台送进抛光仓,抛光仓的开闭由光幕感知部件控制;抛光装置由两台抛光电机组成,电机轴带动装有抛光刷头的钢丝轮运转,当电机工作时,实现抛光刷对电机转子表面的抛光操作;由步进电机控制的抛光滑台通过 PLC程序控制对抛光刷与加工转子施加不同压力以达到理想的抛光效果. 吸尘器主要将抛光过程中产生的金属颗粒或粉屑吸出工作台再由抛光仓排出. 抛光台配有光学显微镜可以实时观测抛光效果,对未达到抛光效果的转子可通过触摸屏控制程序重复抛光操作. 抛光系统的参数主要由抛光刷头参数和控制参数两部分组成,具体见表1.

图1 转子抛光机系统组成结构

图2 系统结构图

表1 抛光系统参数列表

2 PLC选型及系统控制方案

三菱FX系列PLC广泛应用于运动控制系统中[2-5],本设计选择三菱的FX系列触摸屏一体机,其主要优势在于节省硬件资源与空间;此外,FX2S一体机在运动控制与离散控制方面有相应的功能指令,能够实现运动控制过程中的准确定位(控制步进电机、伺服电机可以实现更准确的精度优势).

PLC程序编写在考虑功能实现的同时,要能够保证系统运行的稳定性. 系统的稳定性要求程序设计时要尽量简化,避免系统延时造成的精度误差,同时要注意PLC程序设计时的各种互锁、联锁与误操作保护等. 软件设计上,在考虑功能实现的同时,把各种安全因素也考虑进去,形成一套较为完整的PLC控制系统,设计流程如图3所示.

图3 转子抛光机系统设计流程图

2.1 I/O地址分配

PLC程序设计的重要步骤是根据系统控制要求,确定系统所需要的输入、输出点数(I/O点数),同时分配对应的软元件触点. 本设计根据转子抛光机系统的控制要求写出I/O地址分配如表2所示.

表2 I/O地址分配表

2.2 抛光电机控制

转子抛光电机使用两台步进电机协同配合控制,由PLC功能指令输出脉冲信号控制步进电机旋转. PLC拥有的高速脉冲信号源输出指令,并通过控制脉冲频率以控制步进电机的转速、控制输出的固定脉冲数来实现定位控制.

三菱PLC[PLSY]指令为脉冲输出,用来驱动步进电机或伺服电机,[PLSY]指令有两个源操作数[S1,S2]和一个目标地址操作数[d],S1指定脉冲频率,S2指定脉冲数,d指定脉冲输出元件符号[6-8]. [PLSY]指令可以直接调用,用软开关调用方式如图4所示.

图4 PLSY指令调用方式

当 X000闭合时,执行脉冲输出指令 Y000输出的频率为S1值(1000 Hz),步进电机以频率1000 Hz运转. 输出脉冲个数由数据单元 D0决定,D0可以手动设置或程序赋值,输出脉冲数达到D0值后,Y000停止输出,步进电机停止转动. 同时,M8029输出标志位置1作为下一段程序启动的始点[9-10]. 输出标志位于启动梯形图程序输出脉冲占空比50%处,输出控制与扫描周期无关.

PLC脉冲输出必须由内部晶体管控制,继电器输出无法满足高速脉冲的要求,因此,脉冲输出可以选 Y000或 Y001口,转速控制可以在程序中修改源操作数S1,程序在下一轮运行到这条指令时生效,程序设计最高转速上限频率为100 kHz,超出频率范围系统将锁定一固定频率.

2.3 保护控制

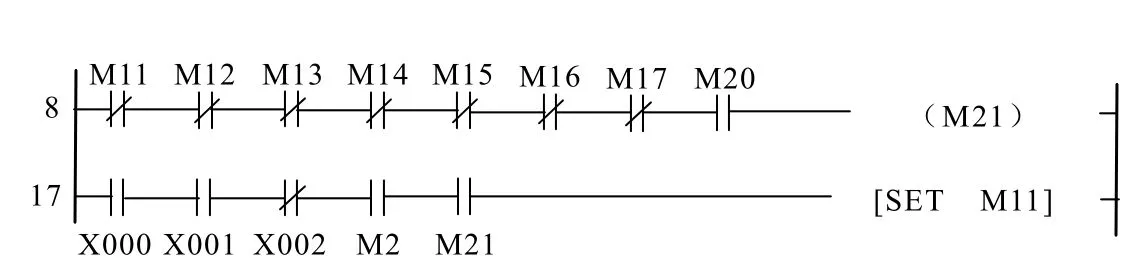

PLC转子抛光机设计的重点是保障运行的稳定性. 机械故障或者人为的误操作将会造成巨大的损失. 本系统配有故障急停按钮,启动误操作的控制程序如图5所示.

图5 误操作控制程序

启动误操作控制程序中,采用辅助继电器M21来监视程序运行中一个正常抛光工序是否完成,未完成时M21是断开状态,启动开关X000、X001触发无效;只有当一个加工工序完成后,启动开关触发才能执行新的一轮抛光工序. 程序也设计了各个行程开关、传感器的逻辑关系,出现机械故障将自动触发急停程序.

2.4 系统返回程序设计

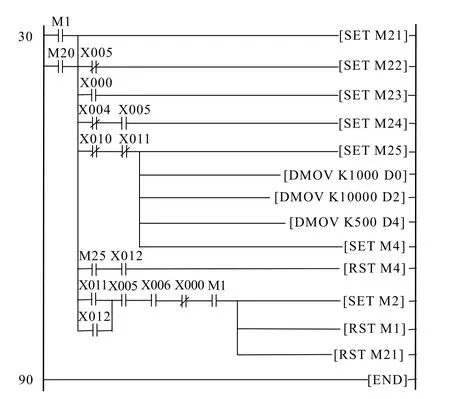

为保证系统运行的稳定性,抛光机在一个运行周期内要设计原点返回控制,本设计的返回程序控制如图6所示.

本程序中辅助继电器M20为单次触发自恢复,M21为单次触发并带自锁,程序设计了复位的开关信号以对未复位的执行部件进行回原点操作. 最重要的是两台步进电机的归位控制. 若抛光动力滑台不在原点处,执行向下运动的动作,在下限位开关动作后停止向下走程序并断开步进电机的脉冲输入,实现步进电机的归原点过程.

3 系统仿真测试

程序编译通过后,在“GX Works2”菜单中选择“调试-模拟”开始,软件自动调用仿真程序进行写入操作,并自动运行程序,监视PLC运行状态. 在弹出的“GX Simulator”窗口中,动作的元件触点和常闭触点以蓝色为标记,并实时监视运行状态[11-12]. 用户可以根据需要通过调试窗口更改元件的当前值状态,也可以进行强制触发或复位操作.

GX Works2软件启动仿真调试,在梯形图或SFC状态流程图界面用蓝色标记软件元件、状态符号的运行情况. 同时,监视界面还会显示定时器、计数器、数据存储单元的当前值,对于高速存储器、计数器软件不监视其状态.用户在进行仿真调试过程中,可以借助软元件测试功能强制更改各 I/O口状态,以方便用户不借助外围设备对系统进行操控.

图6 系统返回控制梯形图

经实验测试,系统界面操作简便. 相比同类产品,其抛光精度由0.04 mm提高到0.029 mm;工作效率也大幅提高,加工时间由原来车削后再经过酸洗处理一个转子需120 min缩短至15 min(效率提高 80%以上);降低了因金属表面毛刺而产生的机械损耗. 此外,系统有粉尘回收装置,加工过程不会对空气造成污染. 系统由PLC控制加工过程,可高效达到即定的加工要求,转子经抛光处理后因毛刺而导致的功率损耗可降低0. 5%.