改善浇注工艺,提升钢锭利用率

(沈阳铸锻工业有限公司铸钢分公司,辽宁110142)

锻造钢锭是我公司的主要产品,公司原钢锭模的保温冒口与锭身是分开的,使用前需要烘烤,冒口圈坐锭,工序繁琐,规整时间较长,效率低下,冒口比重为13%~18%,保温效果不理想且比重偏大,除此之外冒口与锭身分开还易于造成悬挂裂纹、疏松、偏析等缺陷。本文阐述了采用头大尾小一体式镶绝热板的浮游冒口代替了原保温圈的方法,解决了上述问题,优化了浇注工艺,减小了冒口的比重,提升了钢锭的利用率。在实际生产中还发现该方法保温效果好,消除了大部分悬挂裂纹、缩孔、偏析等缺陷,提高了钢锭合格品率和优级品率,同时该方案实施起来容易,生产效率提升明显。

1 基本原理和优化实例

1.1 基本原理

钢液在凝固时,会体积收缩,总收缩量为:

E=(1/ρ钢液-1/ρ钢固)÷(1/ρ钢液)

=10.4%

式中,E为收缩量;ρ钢液为液态钢密度,其值为7.0g/cm3;ρ钢固为固态钢密度,其值为7.8g/cm3。

钢水在钢锭模内凝固时会产生体积收缩,若先凝固的部分得不到充足的钢水进行补缩,便会产生偏析、缩孔等缺陷。钢水的凝固顺序是由下向上的,从锭身的底部和侧部开始,冒口位置最后,它起到向下补缩钢水的作用,所以缩孔、偏析常见于冒口处,在锻压工序中冒口通常会被处理成钳口,锻造后去掉。因此为了使冒口尽可能减小,应让冒口处的钢水尽可能的保持在液态,这通常要加强冒口外壁的保温和在冒口钢液上分散、均匀撒入保温剂。

1.2 浇注工艺优化实例

绝热板的成分及性能分别见表1和表2。

表1 绝热板化学成分(质量分数,%)Table 1 Chemical compositions of insulation board (mass fraction, %)

表2 绝热板物理性能指标Table 2 Physical performance indexes of insulation board

绝热板保温效果较原保温帽效果理想,可以延长冒口位置钢水液态时间,减少了冒口比重,提升了钢锭的利用率。以下试验以6.2 t的42CrMo钢锭为例,介绍了采用浮游绝热板保温冒口的优化工艺。

用原带“帽”的保温冒口,在坐“帽”时,由于冒口和钢锭模坐合不严产生缝隙,钢水在浇注时进入凝固后形成飞边;若冒口与钢锭模坐偏会形成“歪头”;冒口里耐火材料由于钢水的惯性,冲洗致使内陷,钢锭脱模后冒口位置会出现“肚子大”。由于上述的因素,钢锭在凝固时冒口位置被卡住出不来,锭身悬空,钢锭在尚未完全凝固的状态由于外力拉伸,致使冒口和钢锭模连接处出现悬挂裂纹。

浮游冒口的绝热板采用组合的方式固定在钢锭模顶部,由于其可浮游的特性,实际生产中通常不会“一锭对一模”,一般会通过调整绝热板下嵌的深度来生产所需要锭型的大小,由于绝热板位置的改变,会出现绝热板与钢锭模贴合不完全,导致钢锭小概率产生缩松、利用率小幅降低和极少数出现废品的现象。但浮游冒口锭身与冒口合为一体,解决了原浇注工艺容易产生悬挂裂纹的问题,另其无需使用天车,无需煤气烘烤,操作便捷,劳动强度减小,保证了钢锭整体质量的同时还节约了能源,权衡利弊后其凸显的优势较为明显。

对比发现,浮游冒口更能创造经济效益,为企业节约成本。

2 工艺方案

2.1 技术参数

钢锭材质为42CrMo,重量6.2 t,冒口比重<14%。

2.2 钢锭冒口结构形式

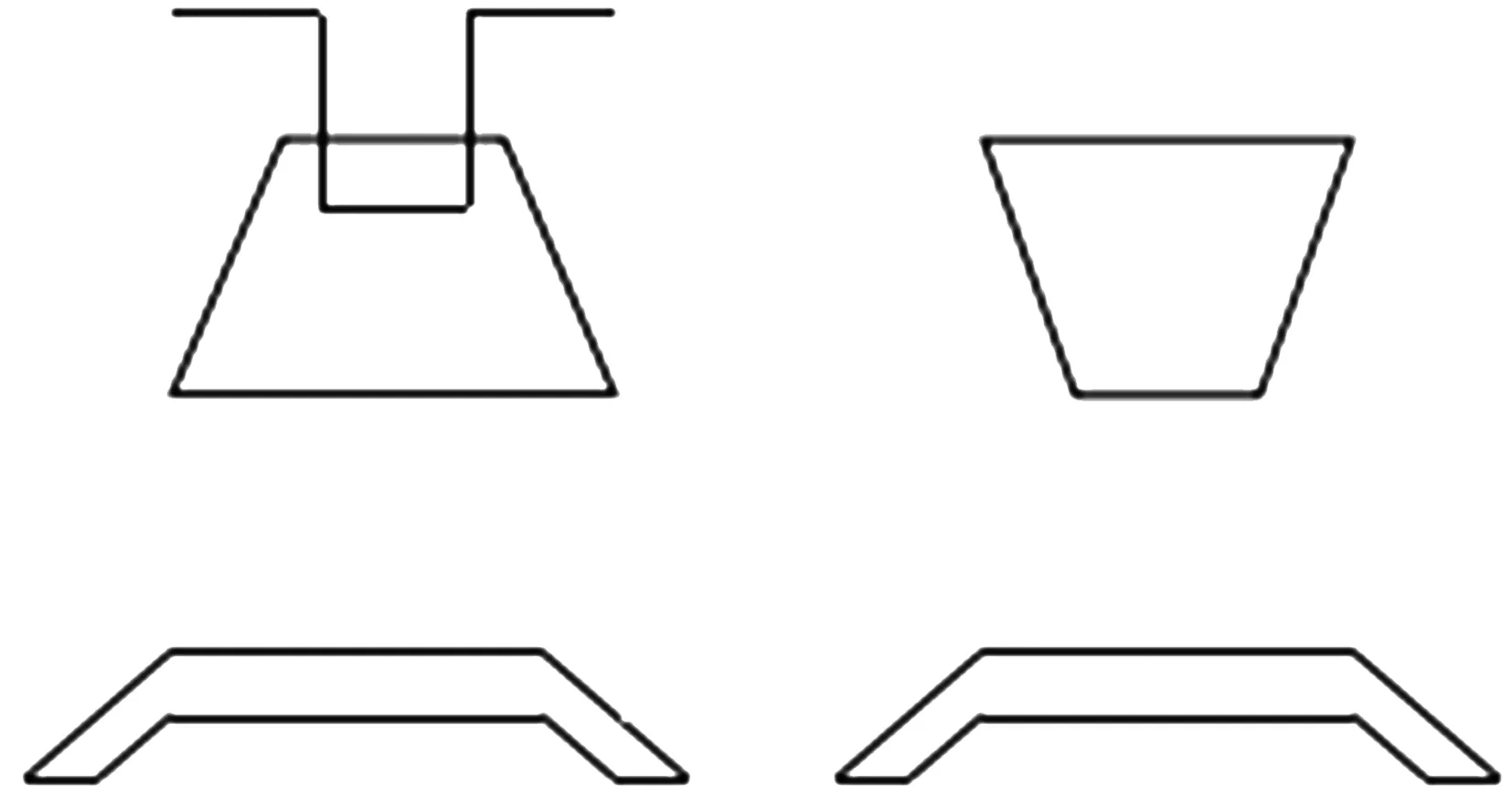

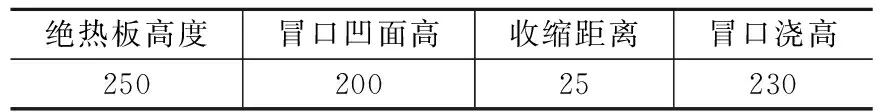

原钢锭模剖面图和浮游冒口钢锭模剖面图如图1所示。绝热板示意图如图2所示。冒口各项凹面的最大收缩距离如表3所示。

图1 原钢锭模和浮游冒口钢锭模的剖面图Figure 1 Cross section diagrams of original ingot mold and ingot mold for floating riser

2.3 试验数据分析

钢锭总体积V≈0.7949 m3,原冒口体积V原≈0.1328 m3,原冒口体积百分比约为16.7%,浮游冒口体积V新≈0.1076 m3,浮游冒口体积百分比约为13.5%。

图2 绝热板示意图Figure 2 Sketch of insulation board

绝热板高度冒口凹面高收缩距离冒口浇高25020025230

冒口的体积百分比下降,即其相对比重下降,在提高了钢锭锭身利用率的同时,冒口部位残留的缩孔、偏析等缺陷也相对减少。

2.4 经济效益计算

按每吨钢锭均价为5000元、年产量3000 t计算,年经济效益约为45万元。

原保温冒口圈需要天车进行坐冒,需消耗电能,其动能费加起来约合吨钢5元,浮游冒口的绝热板较原冒口圈成本也增加约合吨钢5元,所以两者成本相当。

3 结论

本文以我公司生产的6.2 t的42CrMo钢锭为例,通过试验将原带“帽”式保温冒口改为上大下小整体模装绝热板的浮游保温冒口,配合使用适当的保温材料,保证了冒口部位钢水的液态时间,起到有效的补缩作用,使冒口的比重降低了3.2%,从而提高了钢锭的利用率。根据试验结果,改善后的浇注工艺安全可行,减少了悬挂裂纹、缩孔、偏析等缺陷,同时为企业节约了成本,带来了可观的经济效益。