船用碳锰钢锻件近表面密集性缺陷分析

(石钢京诚装备技术有限公司,辽宁115004)

我公司生产的碳锰钢船用锻件是以粗加工状态交货,在超声检测时,发现近表面存在缺陷。针对此问题,公司组织炼钢厂、锻造厂技术人员做了大量分析、改进及跟踪标定工作,包括提高钢水纯净度,强化中间包清理,调整中间包过热度,优化锻造工艺等一系列措施,取得了一定效果,同时发现中间包过热度的控制是影响此问题的一个关键因素,在相同中间包耐材、相同钢水质量水平条件下,随过热度的提高,废品率降低。

1 生产过程

生产流程:电炉/转炉→LF→VD,软吹后,钢水注入中间包,钢水量达到要求后,中间包塞棒开启,钢水经导流管进入真空室中的钢锭模中,实施VC浇注。浇注后钢锭达到工艺脱模时间进行脱模红送锻造厂,锻造厂经加热、锻造、热处理形成锻件毛坯,转冷加工厂进行机加工,机加光面后进行360°超声检测。

2 生产过程调查

将某一时间段生产的12个炉号21支锻件作为分析对象,分冶炼、浇注过程两部分进行分析,以便确定中间包过热度对检测合格率的影响。

2.1 冶炼过程

熔炼后出钢、精炼、真空脱气及软吹几个环节的具体执行情况见表1。

从表1可见,除精炼部分时间偏长外,其它未见异常,分析认为冶炼部分不是影响检测不合格的主要原因。

2.2 浇注过程

真空浇注过热度、浇注时间等因素的影响见表2。

表1 冶炼部分工艺参数执行情况Table 1 Operation situation of smelting process parameters

表2 VC浇注工艺参数执行情况Table 2 Operation situation of VC process parameters

从表2可以看出,VC中间包过热度对检测结果有一定影响,检测合格的中间包过热度明显高些。

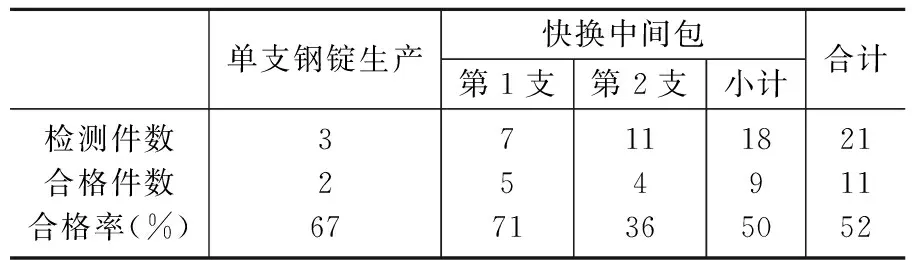

真空浇注采用1炉钢水浇注1个VC钢锭还是采取快换中间包生产2个VC钢锭,不同生产方式的影响见表3。

表3 快换中间包与单支钢锭生产方式对检测结果的影响Table 3 Effects of quick-change middle ladle and single ingot production manner on detection results

由表3可见,采取快换中间包生产的第2支钢锭,检测合格率远低于同炉钢水浇注的第1支钢锭,出现此问题的主要原因是浇注第2支钢锭时过热度偏低。

2.3 中间包内衬耐材情况

中间包内衬耐材采用的都是叶腊石。

3 检验

选择超声检测不合格的40Mn-C中间轴,所取的试样(距表面22 mm)存在∅2 mm~∅3 mm当量密集性缺陷,具体检验内容如下。

3.1 低倍检验

对来料进行低倍检验,低倍检验结果按GB/T 1979—2001评级图评定结果为:一般疏松1.0级,中心疏松2.0级,锭型偏析0.5级,未见异常,具体形貌见图1。

图1 低倍整体形貌图Figure 1 Macroscopic morphology of section

3.2 高倍观察

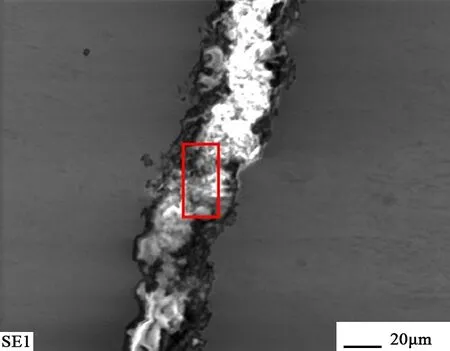

采用超声检测标定取样部位,对定位后的试样进行缺陷查找,查找后制备高倍试样,观察发现密集型缺陷为分布密集的非硫化物类夹杂物,长度在2~3 mm左右,具体形貌见图2。

3.3 SEM观察和能谱测定

图2 高倍观察缺陷形貌Figure 2 Microscopic morphology of defects

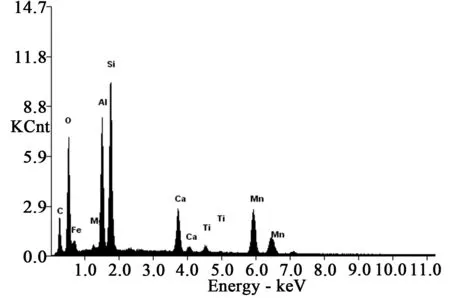

图3 夹杂物形态和成分谱图Figure 3 Microstructure of inclusion and component spectrum

对高倍检验发现的夹杂物进行SEM观察和能谱成分测定,夹杂物SEM形貌及能谱成分见图3。由此可知,夹杂物是以Si、Al、Mn、Ca为主的复合类夹杂物。

4 原因分析

碳锰钢船件化学成分主要是C和Mn,其中Mn含量控制范围在1.25%~1.50%,真空浇注中间包内衬叶腊石主要成分SiO2占35%~45%,Al2O3占30%~40%,SiC≤8%。钢液中的Mn对中间包内衬耐材中的SiO2有还原作用,使耐材内的SiO2渣化,生成MnO-Al2O3-SiO2系的熔渣,反应后的熔渣及冲刷掉的耐材一部分熔成大滴并能迅速浮到液面,一部分留在钢内,而在铸锭末期或在钢结晶时离开耐材形成的夹杂来不及上浮,聚集在钢锭内,成为硅酸盐夹杂物。

硅酸盐夹杂物形成后能否及时上浮,与形成时钢液过热度有关。钢水过热较高时,钢水的粘度低,流动性好,形成的夹杂物有更多时间聚集、长大,进而上浮去除。过热度越高,上浮去除越充分。反之,当钢水过热度较低时,钢水的粘度高,流动性差,形成的杂物来不及向内向上推进,即被凝固前沿捕捉,距离钢锭表面近。这些夹杂物影响了钢的连续性能,极有可能成为后续热加工开裂的诱因。当然从有利于凝固角度看,应降低过热度,尽可能减少选分结晶的机会,减轻偏析程度。因此,适当的高过热度是合适的,不能一味追求更高的过热度。

同时,我们注意到能谱检测出了Ca和Mg元素,量较少。Ca主要来源于炼钢钙处理,钢包衬主要为镁质。当Ca进入到钢中,与钢中Mg形成钙镁铝酸盐夹杂物。当这些夹杂物遇到硅酸铝夹杂物时,聚集成较大的复合型夹杂物。因此,减轻夹杂物的数量、大小、形态和分布也是尤为重要的。钢水纯净度的好坏,也是重要的影响因素之一。

5 结论

经过生产过程的系统排查,并通过高倍观察及SEM形貌及能谱分析,确定在现有中间包耐材条件下,中间包过热度偏低影响夹杂物上浮是造成船用碳锰钢锻件近表面密集性缺陷的一个主要因素。当然,钢水纯净度、锻造工艺因素也不能忽视。在能满足锻件船规要求的前提下,采用下注钢锭代替经中间包浇注的VC钢锭,经过生产实践验证,可有效解决碳锰钢锻件近表面缺陷问题。必须采用VC钢锭的,在中间包耐材一定情况下,合理控制中间包过热度是解决该问题的一项有效措施。

通过采取提高过热度等措施后,VC锭船用锻件超声检测合格率由2014年的57%提高到2015年的95%以上,效果显著。