一次电泳缩孔缺陷的原因分析与解决

支文*,郭家玲,袁俊,熊华锋

(江西江铃专用车辆厂有限公司,江西 南昌 330022)

在汽车行业的涂装工艺中,电泳为车身防腐蚀提供了有力的保障[1-4]。在日常生产中,受各种环节因素的影响,电泳涂装过程中最容易出现缩孔缺陷,通常进行打磨修补处理后再进入下一道工序,不仅增加了人工成本,降低了产品品质,还影响生产节拍,造成较大的经济损失。此外,缩孔缺陷通常具有批量出现、不易快速解决的特点,这进一步加剧了对生产工作造成的影响。因此,缩孔的预防控制和快速解决一直是涂装生产线的重点目标[5-6]。

本文结合国内某知名电泳涂装线的案例,分析电泳涂装中缩孔的成因及解决方案。

1 缩孔问题描述

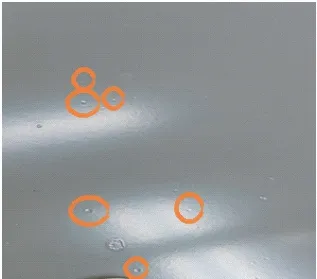

某车型涂装生产过程中发现电泳涂层出现大量缩孔,其分布没有明显的规律,不同工件、相同工件的不同区域的缩孔程度接近,如图1所示。

图1 缩孔缺陷外观 Figure 1 Appearance of shrinkage defect

2 缩孔问题的分析排查与解决方案

2.1 缩孔缺陷的产生原理

涂层固化流动过程中表面存在低表面张力区域,引起涂料流动不均,形成凹陷状缺陷[7],这就是缩孔。

2.2 缩孔缺陷的排查

根据缩孔出现的位置和分布初步判断,缩孔缘于涂装过程的某个或某几个工序。

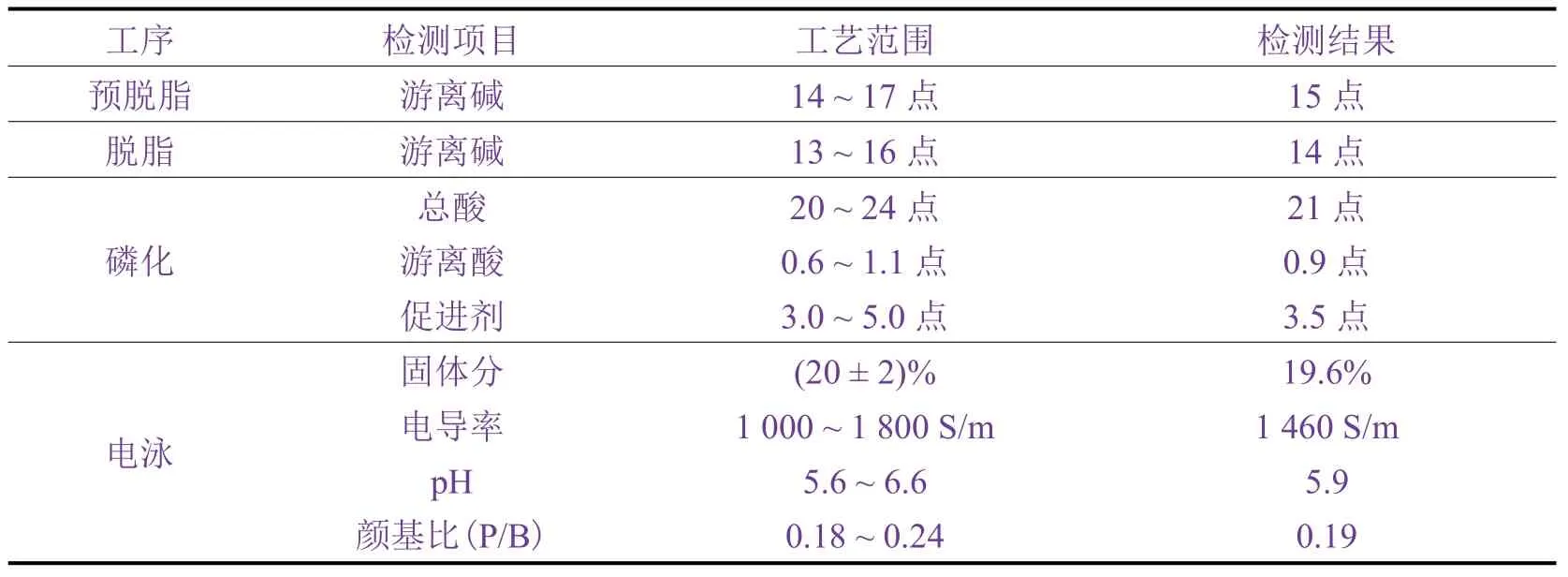

对各涂装工序的参数进行排查(见表1)后可知各槽体参数均处于正常范围。

表1 涂装材料和关键工艺的主要参数 Table 1 Main parameters of coating materials and key processes

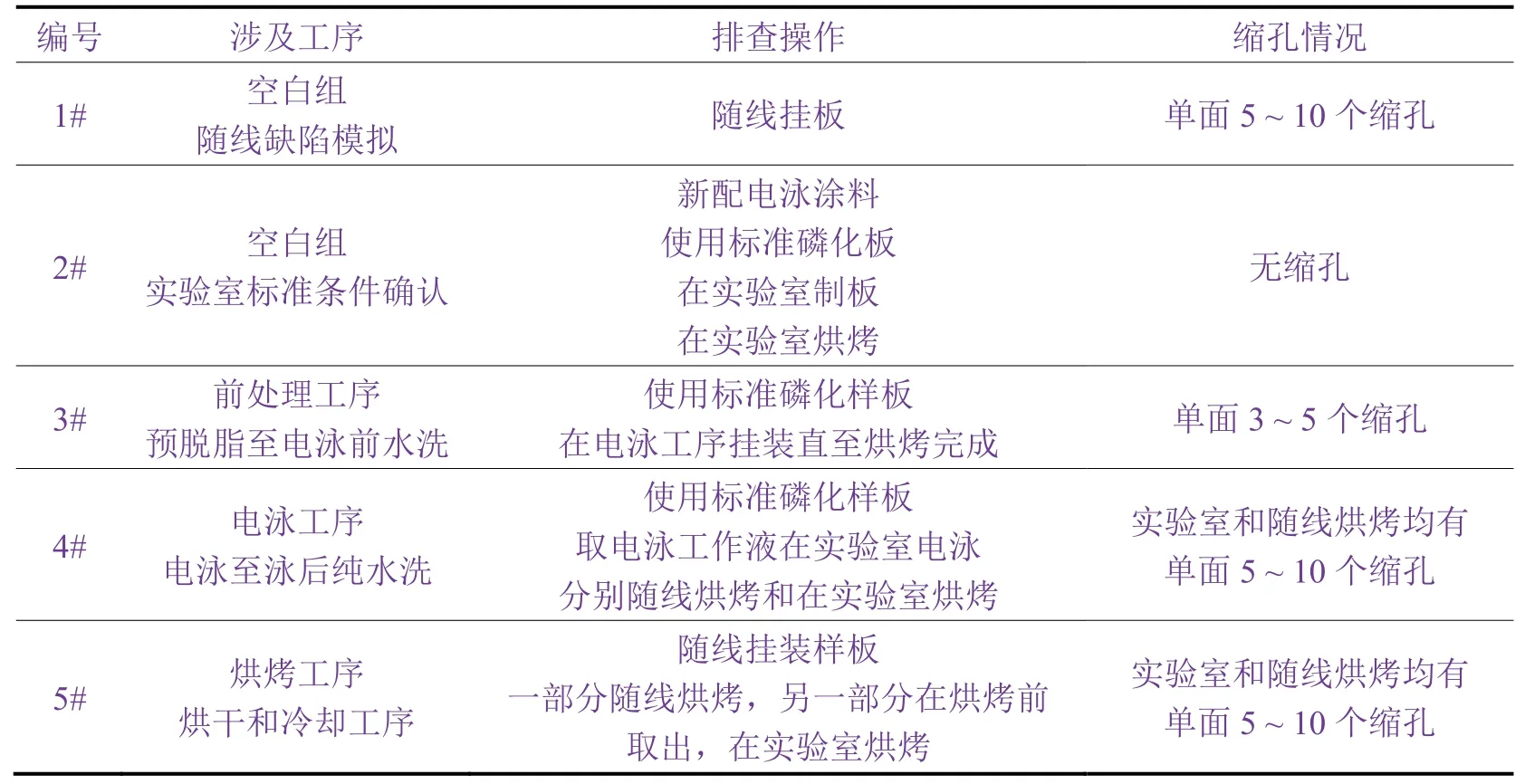

基于以上检查结果,对涂装过程开展区块交叉排查。将前处理−电泳工序分为前处理、电泳和烘烤三大区块,通过不同工序间的交叉排查,锁定主要的问题区块,排查方案和结果见表2。

表2 缩孔原因区块排查方案及结果 Table 2 Troubleshooting scheme for shrinkage defect and the results of experiments

空白组实验结果分析如下:

(1) 随线挂板可以模拟出现场的缺陷,交叉挂板可以作为快速对比评价的依据。

(2) 在实验室用标准磷化板和新配涂料制板后在实验室烘烤,没有出现缩孔,表明标准磷化板在实验室条件下烘烤不会出现缩孔,这可以作为后续验证的对比。

以上两项空白实验的结果为区块交叉排查建立了基础。

交叉排查实验结果分析如下:

(1) 3#实验的结果表明前处理工序不是引起本次缩孔缺陷的主要原因。

(2) 4#实验的结果表明电泳槽液可能已经受到一定的污染。

(3) 5#实验的结果表明烘烤工序不是引起本次缩孔缺陷的主要原因。

结合对比实验结果,基本锁定电泳槽液被污染是本次缩孔的主要原因。

2.3 缩孔源的排查

针对电泳槽被污染这一基础判断,着重对电泳槽体及相关设备进行排查。在检查过程中发现电泳槽体上方接油盘内液体较多,运行过程中存在滴落的现象。进一步查看设备维护的操作记录发现,出现批量缩孔前2个工作日曾对电泳出槽位置的喷淋系统进行维修,在维修过程中有液体溅入接油盘。结合缩孔现象出现的时间和现象,判定这是引起电泳槽污染的主要原因,并立即开展对接油盘的清理工作。

2.4 缩孔缺陷的解决

在清理污染源的同时,还需要对已被污染的电泳槽液进行调整。解决缩孔的思路通常分为两类:一类为抑制涂料流动类,如上调涂料颜基比或加入抗缩孔助剂,通过限制涂料在固化过程中的流动性来抑制缩孔;另一类为缩孔源消除类,如通过过滤、铺设除油棉等手段,直接稀释或去除槽液中的污染源。

通过实验对两种措施的有效性进行评价。

(1) 提高电泳槽液的颜基比:电泳槽液的原始颜基比为0.19,技术指标范围为0.18 ~ 0.24。通过额外补充色浆,将颜基比提高至0.23。经实验室模拟,额外补充色浆后制板并随线清洗、烘烤,可以将样板表面缩孔的数量由5 ~ 10个降低至3 ~ 5个,且缩孔尺寸有所减小。

(2) 使用除油型过滤袋对槽液进行全过滤:经实验室模拟,采用除油过滤袋对电泳槽液样品进行2次全过滤后,制板烘烤缩孔完全消除。

基于以上模拟实验,在线采用提高电泳槽液颜基比、铺设除油棉及更换除油过滤袋的方式对槽液进行调整,同时为了从根源上避免再次出现油污,制作了OPL(单点教程),规范机修员工设备保养过程中的加油操作,最终缩孔问题得到根除。

3 结语

电泳涂装涉及的工序、材料和设备比较多,引起缩孔的原因往往比较复杂。在生产过程中一方面需要依靠日常管理维护来避免缺陷发生;另一方面,当出现缺陷时需要掌握排查技巧和应对措施,快速控制和解决问题。本文所述的案例可为相关的行业工程师快速解决类似问题提供一定的借鉴。