电子接插件选择性电镀电泳连线制程优化及应用

董昌林

(富士康科技集团富顶精密组件(深圳)有限公司,广东 深圳 518110)

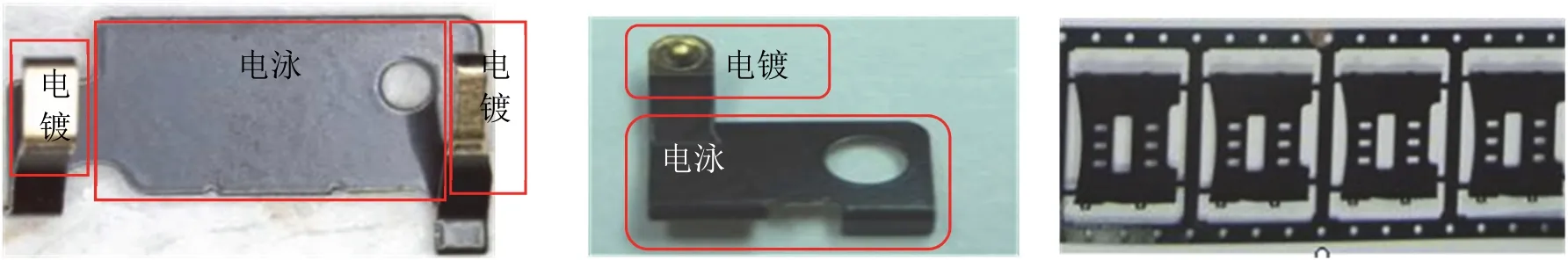

目前市售电子五金电泳涂装产品多数为全电泳的单个和大件产品(见图1)。笔者所在公司开发的手机连接器电子电镀产品为连续型多个小件,都是选择性电镀电泳产品(见图2),要求电镀区域能够导电,电泳区域绝缘,对外观也有一定的要求。

图1 市售各类电泳产品Figure 1 Different kinds of electrocoated products on the market

图2 各类选择性电镀电泳产品Figure 2 Selectively electroplated and electrocoated products

选择性电镀技术已比较成熟,但选择性电泳还有待研究和改进。本文重点介绍封胶电泳、贴胶电泳、点镀电泳、喷墨电泳和镭雕电泳5种选择性电泳制程,评估了它们的可行性,比较了它们的优、劣势,最终获得较优的选择性电镀电泳制程。

1 5种电子接插件选择性电镀电泳制程及其可行性

虽然每种制程的操作工序不同,但都包含了电泳、电镀镍和电镀金,它们的配方和工艺参数都相同。

(1) 电泳:采用HQ电泳漆,由80%(体积分数,后同)去离子水、20%树脂、10 mL/L黑色色浆和2 mL/L蓝色色浆组成;电压35 V,时间30 s。

(2) 电镀镍:采用罗门哈斯的氨基磺酸镍体系镀镍药水,电流1 A,时间20 s。接插件整体都要镀镍,因此采用浸镀或滚镀。

(3) 电镀金:采用美泰乐2010电镀金药水,电流0.5 A,时间15 s。

1.1 封胶电泳电镀

1.1.1 主要设备和材料

整流器(0 ~ 100 V),不溶性阳极,2 L玻璃烧杯,吹风机,烘烤箱,胶带,蓝胶水。

1.1.2 工艺流程

封胶(手动将胶带贴于电泳区,后同)→导电区遮蔽(用普通毛笔刷涂蓝胶水,后同)→烘干(80 °C ×3 min)→剥离胶带→水洗(10 s,后同)→电泳→水洗→脱水(10 s)→烘干(150 °C × 30 min)→脱蓝胶(含20%NaOH的异丙醇)→水洗→电镀镍→水洗→电镀金→水洗→烘干(100 °C × 2 min)。

1.1.3 可行性分析

存在的问题:蓝胶不易去除;蓝胶脱除剂会破坏电泳层;先贴胶带再涂蓝胶,操作复杂;存在功能区外观不一致的问题;蓝胶厚度不均匀;电泳漆易渗到非电泳区。

结论:此方案不可行。

1.2 贴胶电泳电镀

1.2.1 主要设备和材料

整流器(0 ~ 100 V),不溶性阳极,2 L玻璃烧杯,吹风机,烘烤箱,胶带。

1.2.2 工艺流程

封胶→电泳→水洗→脱水→烘干(150 °C × 30 min)→剥离胶带→水洗→电镀镍→水洗→电镀金→水洗→烘干(100 °C × 2 min)。

1.2.3 可行性分析

存在的问题:封胶比较耗时,对功能区的选择不够精确,容易造成外观不合格;封胶不适用于存在凹凸不平结构的复杂立体工件;由于端子功能区与胶带的接触面积小,因此胶带容易从端子上脱落,导致遮蔽失效,合格率降低。

结论:此方案不可行。

1.3 点镀电泳

1.3.1 主要设备和材料

根据工件的形状设计专用选镀圆形治具和专用压料皮带进行电镀和电泳。

1.3.2 工艺流程

除油(10 s,后同)→酸洗(5 s,后同)→水洗→电镀镍→水洗→点镀金→水洗→点镀电泳→脱水→烘干(150 °C × 30 min)。

1.3.3 可行性分析

存在的问题:电泳药水较黏稠,流动性不如电镀药水,并且电泳药水易风干而粘在料带、皮带及点镀轮上,造成遮蔽失效,产品镀区选镀不精准。

结论:此方案不可行。

1.4 喷墨电泳

喷墨电泳(或电镀)是先对不需要电泳(电镀)的特定区域喷墨绝缘,电泳(或电镀)后再剥离喷墨层的工艺。

1.4.1 主要设备和材料

整流器(0 ~ 100 V),不溶性阳极,2 L玻璃烧杯,吹风机,烘烤箱。

1.4.2 工艺流程

除油→酸洗→水洗→电镀镍→水洗→喷墨[采用感光线路油墨LPR-900S,厚度(10 ± 2) nm]→固化(30 min)→电泳→脱水→烘干(150 °C × 20 min)→剥离油墨层(0.3% ~ 0.5% NaOH,温度40 ~ 50 °C,时间50 s)→水洗→烘干(140 °C × 20 min)→脱水→除油→酸洗→水洗→电镀金→后处理→烘干(100 °C × 10 min)。

1.4.3 可行性分析

问题:工序比较复杂,尤其是电泳和剥离油墨层之后各烘干1次,2次烘干所需温度不同,理论上会造成油墨残留,影响后续电镀金层的结合力,降低产品合格率。经过大量试验验证,将电泳后剥离油墨前的烘干工艺由原先的150 °C × 20 min改为140 °C × 15 min,后续油墨层仍可完全剥离,电镀金层的结合力合格。

结论:此方案可行。

1.5 电泳镭雕

电泳镭雕是对产品整体电泳后通过镭雕剥离电泳层,接着在剥离区域进行选择性电镀金。

1.5.1 主要设备和材料

整流器(0 ~ 100 V),不溶性阳极,2 L玻璃烧杯,吹风机,烘烤箱,激光镭雕机(精度0.01 ~ 0.05 mm)。

1.5.2 工艺流程

除油→酸洗→水洗→电镀镍→水洗→烘干(150 °C × 20 min)→镭雕→电泳→脱水→烘干(150 °C ×30 min)→水洗→电镀金→水洗→烘干(100 °C × 2 min)。

1.5.3 可行性分析

电泳后镭雕、再电镀,可满足产品外观和性能要求。

结论:此方案可行。

综上可知,喷墨电泳和镭雕电泳都可用于对连接器进行选择性电镀电泳。

2 喷墨电泳和镭雕电泳的对比

以某连接器为例,对喷墨电泳和镭雕电泳的各项性能进行对比。

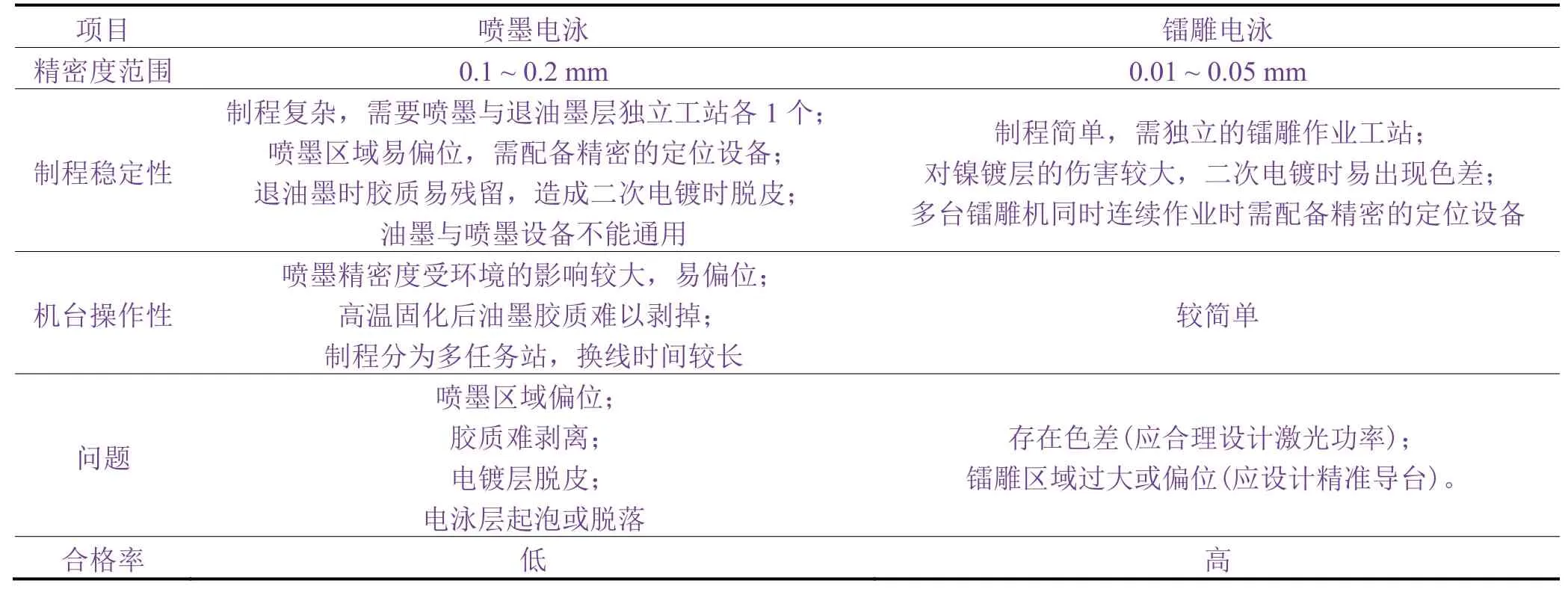

2.1 操作性和稳定性

从表1可知,镭雕电泳制程对精度的控制较好,制程较稳定,合格率高,较适合大批量生产。

表1 喷墨电泳与镭雕电泳的操作性和稳定性对比Table 1 Comparison of operability and stability between ink-jetting/electrocoating process and radium carving/electrocoating process

2.2 效率

喷墨电泳处理单个工件的耗时为:0.197 s(镀镍) + 0.219 s(喷墨) + 0.394 s(电泳) + 0.328 s(退油墨) + 0.328 s(电镀金),共1.466 s。

镭雕电泳处理单个工件的耗时为:0.394 s(镀镍) + 0.219 s(镭雕) + 0.328 s(电镀金),共0.941 s。

可见喷墨电泳单个工件所需时间比镭雕电泳长,因此镭雕电泳的效率更高。

2.3 原料成本

喷墨电泳处理单个工件的原料成本为:0.048 5元(镀镍) + 0.054元(喷墨) + 0.097 1元(电泳) + 0.080 9元(退油墨) + 0.080 9元(电镀金),共0.361 4元。

镭雕电泳处理单个工件的原料成本为:0.097元(镀镍) + 0.053 95元(镭雕) + 0.080 9元(电镀金),共0.231 9元。

可见喷墨电泳的原料成本比镭雕电泳高。

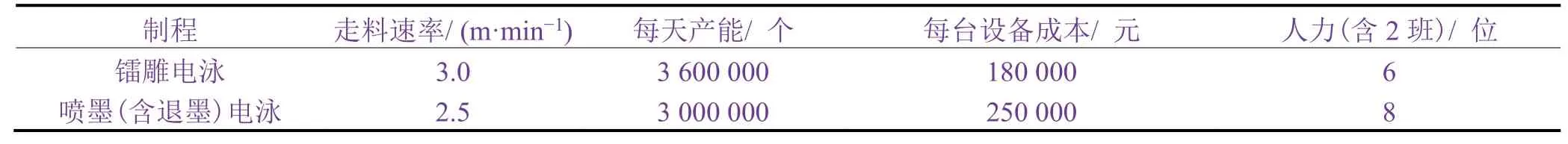

2.4 其他

由表2可知,镭雕电泳在机台产能、设备投资成本和用工三方面都优于喷墨电泳。

表2 喷墨电泳和镭雕电泳的产能及投资成本对比Table 2 Comparison of production capacity and investment cost between ink-jetting/electrocoating process and radium carving/electrocoating process

3 选择性电镀电泳制程的量化评估

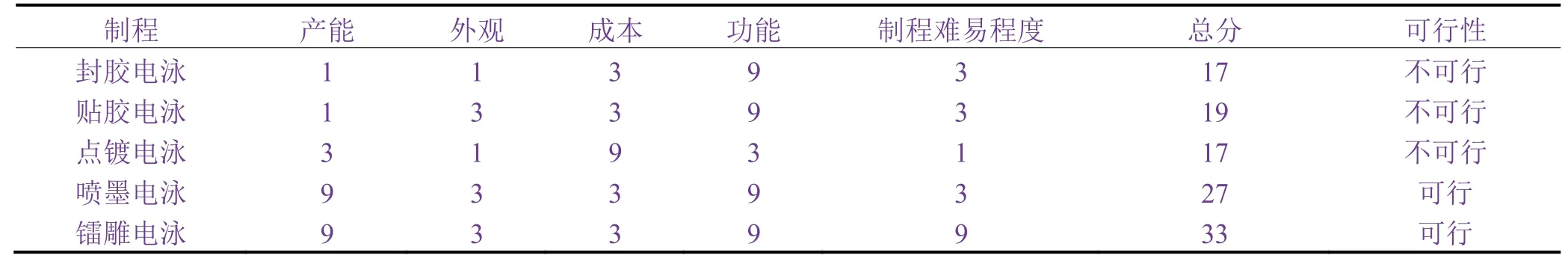

从产能、外观、成本、功能、制程难易程度对5种选择性电镀电泳制程进行评分,以量化评估它们的综合性能,总分在25分以上则认为可行。由表3可知,喷墨电泳和镭雕电泳都可行,但镭雕电泳更佳。

表3 5种选择性电镀电泳制程综合量化评比Table 3 Comprehensive quantitative evaluation of 5 kinds of selective electroplating/electrocoating processes

4 结语

综合量化评估封胶电泳、贴胶电泳、点镀电泳、喷墨电泳、镭雕电泳5种选择性电镀电泳工艺之后,最终选择将镭雕电泳导入量产,产品外观和功能均满足客户的要求,经济效益可观。