压铸铝喇叭板彩色化学氧化存在的问题及改进

付国华,江明芮

(桂林长海发展有限责任公司,广西 桂林 541001)

笔者所在公司以往制作多波束喇叭板是先对整块铝型材进行机加工成型,再彩色化学氧化。该法费时费料,经济效益低,因此改用压铸铝喇叭板为基体。压铸件表面存在油污、氧化皮、脱模剂等高温分解产物,将这些杂质去除后方可进行化学氧化。但无论是采用机械抛光和机床加工,还是采用化学法进行前处理,都存在不少问题。本文针对这些问题,提出相应的改进措施。

1 原前处理工艺存在的问题

1.1 机械法

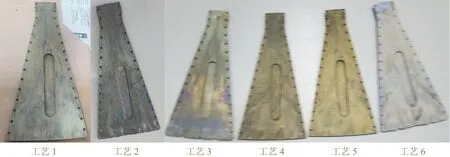

通过机械抛光去除氧化皮时,后续化学氧化能够获得均匀、光亮的黄色膜层(见图1),但零件容易变形或变薄。

图1 采用机械抛光时所得的化学氧化膜Figure 1 Chemical oxidation film on mechanically polished aluminum die casting surface

采用机床加工处理可以使零件表面变得光亮,后续化学氧化膜也均匀、光亮,但会暴露铸造缺陷(如砂眼、针孔),合格率低,并且存在二次装夹定位不准和加工内腔易出现偏差问题,造成零件报废。

1.2 化学法

采用一般的导电氧化工艺,工艺流程为:除油(氢氧化钠80 ~ 100 g/L,温度80 ~ 90 °C,时间5 ~ 15 s)→水洗→浸亮(硝酸和氢氟酸质量比为3∶1的混合酸,室温,时间5 ~ 15 s)→水洗→除灰→水洗→彩色化学氧化→水洗→水洗热→吹干→老化。

为了方便脱模,压铸时一般会在铸铝液中添加约11.5%的Si,最终所得其实是压铸高硅铝合金。因此在进行化学去氧化皮处理时,基体中的Si会与酸、碱发生反应,在表面产生大量硅灰,即使去除这层硅灰,由于基材表面受到一定程度的破坏,后续也无法获得合格的化学氧化膜,下文将逐一介绍各工序后的情况。

1.2.1 浸亮后挂灰严重

如图2所示,压铸铝合金喇叭板在浸亮后表面出现大面积挂灰。

图2 硅挂灰现象Figure 2 Smut-like silicon layer on aluminum die casting

1.2.2 除灰后有黑斑

使用压铸铝专用除灰剂去除表面硅灰后,喇叭板露出灰白色的基材表面,但同时存在大量黑斑(见图3)。

图3 黑斑现象Figure 3 Black spots on aluminum die casting

1.2.3 彩色化学氧化膜颜色不均匀

铝型材化学氧化膜的颜色由基材表面光泽决定,基材光泽高时氧化膜呈金黄色并反射彩虹色光泽,表面较粗糙时氧化膜一般只呈灰黄色。分别采用6种不同工艺对除灰后的压铸铝喇叭板进行彩色钝化,所得氧化膜颜色都不均匀,效果都很差,如图4所示。其中,工艺3为目前生产所用的工艺,溶液组成和工艺条件为:铁氰化钾0.5 g/L,铬酸酐4 g/L,氟化钠1 g/L,温度10 ~ 35 °C,时间40 ~ 60 s。其余5种工艺由彩色钝化剂厂家进行,具体配方和工艺条件未知。

图4 化学氧化膜不均匀Figure 4 Non-uniform chemical oxide film on aluminum die casting

2 工艺改进方案

综上可知,压铸铝喇叭板不能接触酸和碱,但化学氧化前又必须去除表面油污、氧化皮、脱模剂等高温分解产物。因此改用其他方法进行前处理,再采用现有工艺进行化学氧化。

2.1 采用布刷轮抛光

采用布刷轮抛光,零件表面氧化皮等污物未除净,但有光泽,用汽油、酒精清洗干净后,水洗依然存在疏水膜,化学氧化成膜不均匀,呈灰色,如图5所示。

图5 采用布刷轮抛光时所得的化学氧化膜Figure 5 Chemical oxide film formed after polishing with cloth brush wheel

2.2 采用中性除油剂除油

采用市售中性除油剂在温度40 ~ 70 °C下除油12 h,水洗后存在疏水膜,化学氧化效果差,如图6所示。

图6 采用中性除油剂除油时所得的化学氧化膜Figure 6 Chemical oxide film formed after degreasing with neutral degreaser

2.3 喷砂

喷砂能够高效除去零件表面的氧化皮,操作方便,不损伤基体,只是喷砂后基体表面粗糙、无光泽,所得的化学氧化膜色泽均匀、完整(如图7所示)。相对而言,采用80目玻璃珠喷砂时所得的化学氧化膜色泽更均匀,并且呈黄色。

图7 分别采用70目石英砂(左)和80目玻璃珠(右)喷砂后所得的化学氧化膜Figure 7 Chemical oxidation film on aluminum die casting pretreated with 70-mesh quartz (left) and 80-mesh glass bead (right), respectively

3 采用喷砂时的综合评价

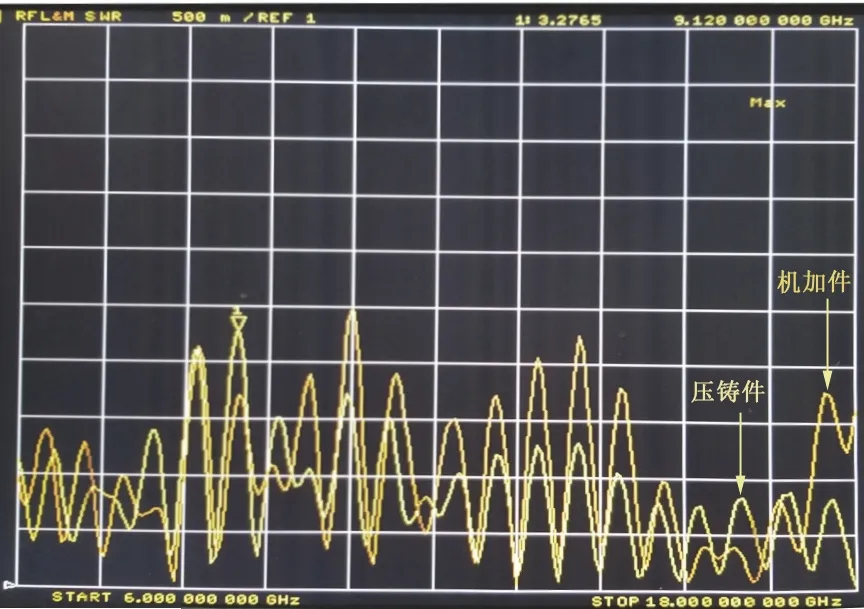

3.1 驻波性能

驻波比(SWR)能反映产品的信号传输(或辐射匹配)能力,本工艺要求产品驻波比小于4。综合考虑后决定舍弃光泽这一性能,选择采用80目玻璃珠喷砂作为压铸铝喇叭板化学氧化的前处理工艺。从图8可知,压铸铝喇叭板喷砂后化学氧化所得的膜层驻波比为3.3,低于直接机加成型铝喇叭板表面氧化膜的驻波比(3.5),即驻波性能更佳。

图8 机加件和压铸件驻波对比Figure 8 Standing wave comparison between machined parts and die castings

3.2 经济效益

(1) 喷砂操作方便,加工费用低,与铣床加工相比,生产效率提高了30倍。

(2) 与采用化学法前处理产生的污水和污泥处理费用相比,喷砂产生的废气处理费用远远不及。

4 结语

针对压铸铝喇叭板化学氧化前处理存在的问题,提出了几种改进方案,最终确定在自制的简易喷砂设备上采用80目玻璃珠喷砂(压力为0.4 ~ 0.7 MPa),再化学氧化,获得的氧化膜呈均匀的深黄色,驻波性能良好。目前该工艺已应用于多批生产。