原油储罐底部油泥对Q235B碳钢腐蚀行为的影响

程庆利

(中石化安全工程研究院有限公司,山东 青岛 266000)

原油储罐是石油工业中的重要设备,掺杂在原油中的少量泥沙、乳化液滴、重金属盐、石蜡、沥青质等组分在长期存放过程中会因为密度较大而沉降到油罐底部,形成黑色浓稠的胶状沉积层,其占比可以达到油罐容积的1%[1-2]。一般而言,轻质低硫原油内含的油泥较少,重质高硫原油储存的罐底油泥相对较多,油罐储运中未炼制原油的平均油泥量约为2.3%。这些油泥基本上都是在原油井中自然渗入的,随原油开采一同被泵送和储存,最后被输运至原油储罐中。据统计,每储运100 000 m3的原油平均产生2 000 m3的罐底油泥[3]。

石油含有烃类化合物和少量其他有机物,烃类组分包括多种烷烃、环烷烃、不饱和烃等,非烃类组分包括氮化物、氧化物、硫化物、酚类物质等。若罐底腐蚀导致油泥和原油泄漏,不仅会构成潜在的燃爆风险隐患,石油类物质泄漏进入土壤还可能会随着降水渗透至地下,破坏土壤结构和土壤微生物种群的生存环境,带来严重的环境污染问题[4-6]。因此研究油泥覆盖下的金属腐蚀,为原油储罐的腐蚀防护提供技术支持,对油品储运安全和环境保护具有重要的意义。

油泥中含有的有机物、无机盐、微生物等物质可能会影响罐底金属的腐蚀行为[7]。油泥中的主要腐蚀性介质为硫酸盐还原菌(SRB)[8-9]。SRB在罐内低氧环境中会诱发金属腐蚀,使得罐底平均腐蚀速率高达0.5 ~ 1.5 mm/a。Wei等[10]在红土溶液中模拟了SRB对API-X80钢质管线腐蚀行为的影响,发现SRB会加剧涂层下碳钢的缝隙腐蚀。吴亚楠[11]结合电化学分析方法,证实了污水系统中的SRB会吸附在金属表面并依靠自身生命活动腐蚀Q235碳钢。Wasim等[12]评估了埋地铸铁管道的长期腐蚀情况,发现土壤中的SRB相比培养基中的SRB对管道具有更高的腐蚀强度,腐蚀速率高达0.31 mm/a。原油罐底油泥通常与沉积水共存,不同原油储罐的罐底沉积水组分差异较大,为了减少这种差异对油泥下金属腐蚀重复性的影响,本文以人工配制的沉积水作为溶液,研究了原油储罐底部油泥对Q235B碳钢腐蚀行为的影响,为原油储罐的防护提供参考。

1 实验

1.1 油泥采集与分析

选取黄岛某原油储罐的罐底油泥作为研究对象,用消毒过的包装袋取样,在4 °C下保存,8 h内送检。对部分油泥进行干燥,再研磨并保证通过180目(< 0.09 mm,下同)分析筛,制得实验样品。

在N2氛围下对罐底油泥进行高温挥发试验,气体流量为100 mL/min,以5 °C/min的速率加热样品,采用德国TGA ThermoStep热重分析仪同步记录了温度随时间的变化曲线,得到罐底油泥的热重(TG)曲线和微商热重(DTG)曲线。

采用Hitachi S3400N扫描电镜(SEM)配备的能谱仪(EDS)和D/Max 2500VB型X射线衍射仪(XRD)分析油泥成分。

1.2 人工沉积水的配制

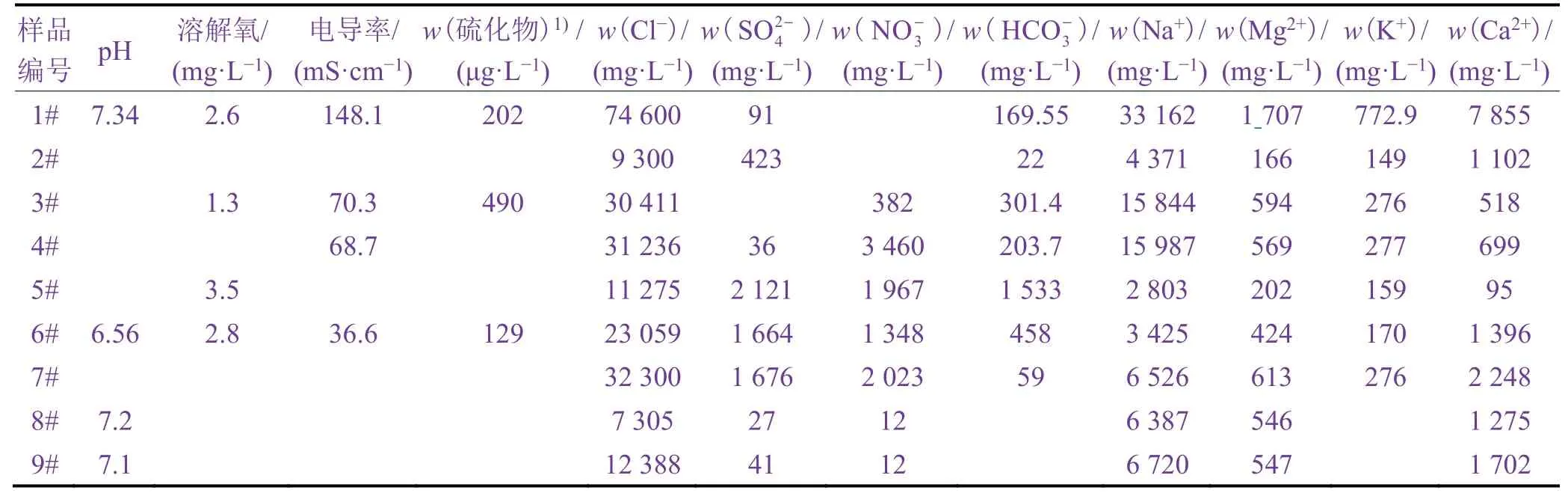

从青岛、上海和宁波3个地区不同区域的原油储罐中选取9个储罐作为采样对象。依据GB/T 5750.2–2006《生活饮用水标准检验方法 水样的采集与保存》,由罐底排水阀采集沉积水水样,待阀门放水5 min后,用干净的螺纹盖密封塑料瓶盛装检测水样。从现场取回的实验样品为含原油的水样,静置一定时间后原油上浮,取油层下清澈的水样,根据GB/T 8538–2008《引用天然矿泉水检验方法》,用美国ICS-600离子色谱仪和德国PQ9000电感耦合等离子体发射光谱仪分析清澈水样中阴、阳离子的成分和含量,结果列于表1。可见沉积水处于微氧环境或少量的氧环境,主要含氯盐,其中Cl−平均质量浓度为25 764 mg/L,Na+、Mg2+和Ca2+的平均质量浓度分别为10 581、596和1 877 mg/L。

表1 9个原油储罐的沉积水样组分Table 1 Components of sediment water from nine crude oil tanks

为了进一步了解沉积水中离子之间的关系,对9个沉积水样中Cl−、Na+、Mg2+和Ca2+的质量浓度进行拟合分析。如图1所示,沉积水中3种氯盐NaCl、CaCl2和MgCl2的质量比为80∶15∶5。因此,本实验按照80%(质量分数,下同)NaCl + 15% CaCl2+ 5% MgCl2的氯盐比例配制人工沉积水。

图1 沉积水中离子浓度的拟合曲线Figure 1 Fitting curve of ion concentration in sediment water

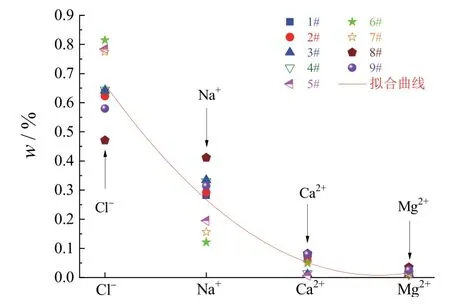

1.3 电化学测试

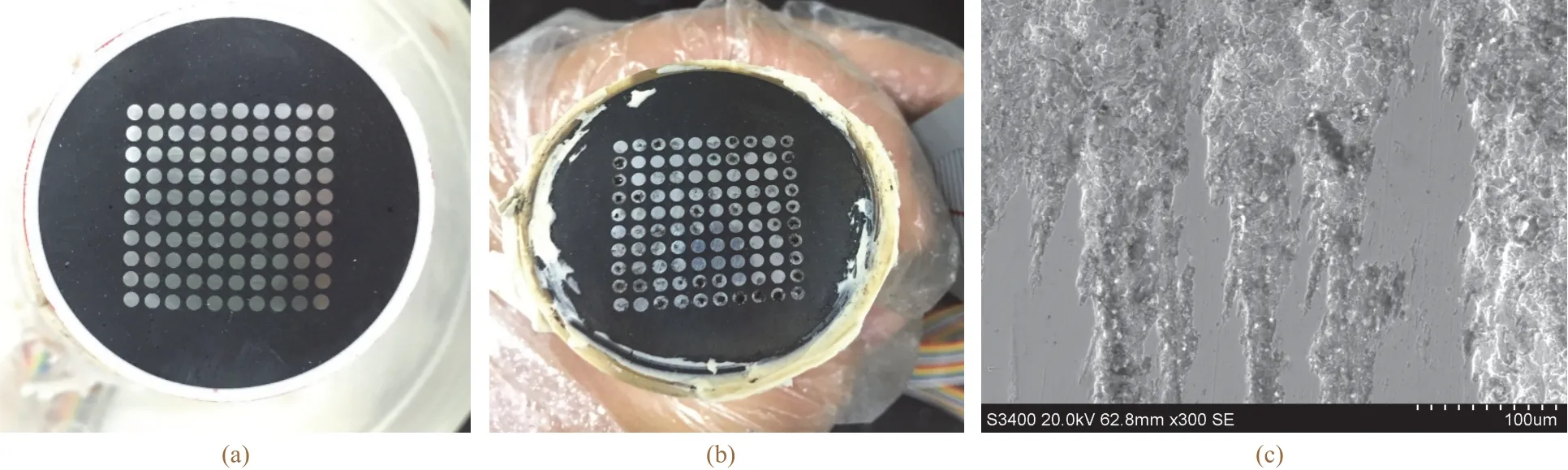

测试电极选用Q235B碳钢丝束电极(WBE),如图2a所示,该电极由直径为1.5 mm的100根Q235B钢丝组成,电极丝按10 × 10阵列排布,电极丝之间绝缘,间隔均为1.0 mm。测试前用环氧树脂封装非工作面,保留约1.77 cm2的工作面积,接着用400#、800#、1200#碳化硅砂纸逐级打磨,分别用去离子水和酒精清洗后N2吹干待用。为模拟油泥下基底金属的腐蚀过程,在WBE表面均匀涂覆一层现场采集的罐底油泥(见图2b)。

图2 10 × 10丝束电极的工作面(a)及其涂覆油泥后的效果(b)Figure 2 Working surace of 10 × 10 wire beam electrode before (a) and after (b) being covered with oil sludge

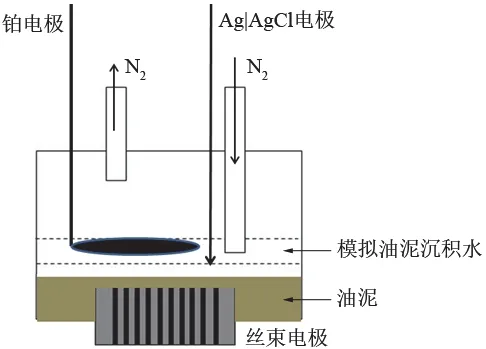

电化学阻抗谱(EIS)测试采用GAMRY Reference 3000多通道电化学工作站和三电极体系,参比电极为Ag/AgCl电极,辅助电极为1.5 cm × 1.5 cm的铂网电极。其中参比电极采用盐桥连接,电解质为人工配制的罐底沉积水。实验前通氮气0.5 h除氧,橡胶塞上的开孔及其与容器口接触处都用硅胶密封,温度为30 °C,实验装置见图3。在开路电位(OCP)下测试,频率范围从100 000 Hz至0.01 Hz,扰动信号为±5 mV的正弦波。EIS测试结果用ZSimpWin软件进行拟合分析。

图3 电化学测试装置示意图Figure 3 Schematic diagram showing the set-up of electrochemical test

电流和电位分布由武汉科思特仪器有限公司CST 520丝束电极腐蚀测试仪(电位分辨率10 μV,最小电流分辨率10 pA)测量。

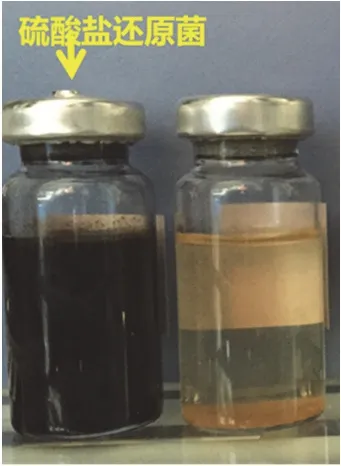

1.4 SRB的定性测试

采用北京华兴海豚牌SRB测试瓶,借助无菌注射器从油泥中吸取1 mL油泥水,注射至SRB测试瓶中,摇匀后放入(30 ± 2) °C恒温箱中培养7 d,测试瓶中液体变黑或有黑色沉淀即表示有硫酸盐还原菌生长。

2 结果与讨论

2.1 油泥热重分析和组分

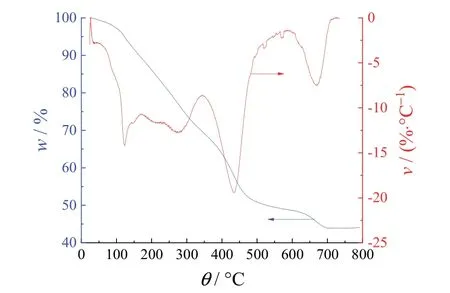

从图4可知,罐底油泥的TG和DTG曲线出现3个明显的质量损失峰,因此可将油泥的热分解过程分为3步。

图4 干燥后罐底油泥的TG和DTG曲线Figure 4 TG and DTG thermograms of dry oil sludge collected from the bottom of crude oil tank

(1) 第一阶段(50 ~ 300 °C):该阶段油泥质量损失率最高,质量损失近30%,最大质量损失在180 °C左右。该阶段的质量损失主要是湿油泥中夹杂的大量水分蒸发引起的。

(2) 第二阶段(300 ~ 439 °C):油泥质量损失约为21%,最大质量损失在350 °C左右。该阶段的质量损失归因于油泥中化学结合水以及低沸点油类物质的挥发。

(3) 第三阶段(439 ~ 543 °C):组分快速发生热分解,最大质量损失在476.5 °C附近。该阶段一方面发生大分子分解成小分子直至气体的裂解过程,另一方面是小分子聚合成较大分子的过程,因此质量损失现象不是非常明显。

随着温度的继续升高,油蒸汽通常发生二次碳化反应,最终剩余的大分子焦状物质附着在热解碳表面,导致TG曲线变得比较平缓[13]。

从表2可知,油泥中含有C、O、Na、Fe、Ca、Al、S、Cl和Si元素。结合XRD分析(见图5)可知,样品中主要含有Al2SiO5、CaSiO3、Fe3O4等组分。

表2 油泥EDS分析Table 2 EDS analysis of oil sludge

图5 油泥XRD分析Figure 5 XRD analysis of oil sludge

2.2 电化学阻抗谱测试

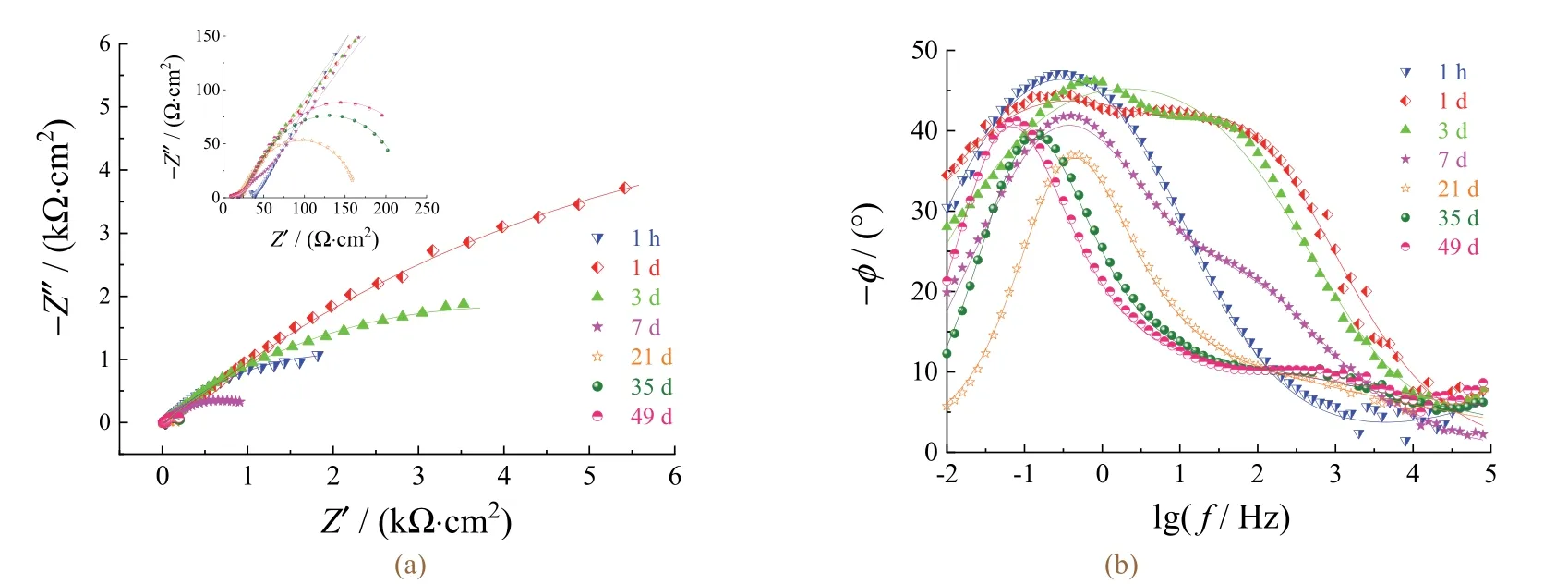

如图6所示,随着Q235B碳钢在油污−沉积水环境中浸泡时间的延长,Nyquist曲线的半径整体呈先减小后增大的趋势。在浸泡的前21 d内,Nyquist谱图呈较规整的容抗半圆弧,对应的Bode相图中出现2个明显的峰,说明有2个时间常数。同时,容抗半圆弧的半径逐渐减小,意味着基底金属的电化学腐蚀过程增强。21 d后,Nyquist图呈较扁的容抗半圆弧,弧的半径逐渐增大,表明腐蚀过程受到抑制,腐蚀机制可能发生了变化。

图6 Q235B碳钢处于油泥环境中不同时间后的Nyqusit图(a)和Bode相图(b)Figure 6 Nyquist plots (a) and Bode phase plots (b) of Q235B carbon steel exposed to oil sludge for different time

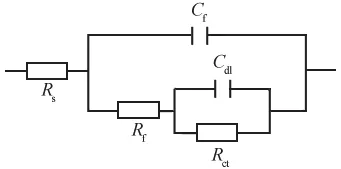

为了进一步分析腐蚀过程,采用图7所示等效电路对EIS谱图进行拟合。其中Rs为溶液电阻,Rct为电荷转移电阻,Cdl为双电层电容,Cf和Rf分别为不溶性腐蚀产物层的电容和电阻。结果显示,拟合曲线与实验点高度吻合,表明选择的等效电路图符合要求。

图7 Q235B碳钢在油泥下EIS拟合等效电路图Figure 7 Equivalent circuit used to fit the EIS data of Q235B carbon steel under oil sludge

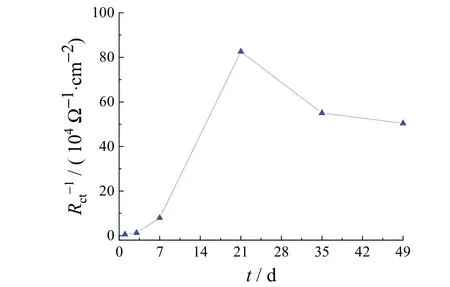

当时间常数有2个或更多时,用1/Rp(电荷转移电阻、极化电阻等的总和)来代表碳钢腐蚀速率的变化会带来更大的误差,因此本文用1/Rct来代替1/Rp,以便得到更准确的腐蚀速率变化信息[14]。如图8所示,从整个腐蚀过程可看出,油泥覆盖下的Q235B碳钢的腐蚀速率随着浸泡时间的延长而先增大后减小,这说明碳钢发生了严重的腐蚀。

图8 Q235B碳钢在油泥环境中的1/Rct随时间的变化Figure 8 Variation of 1/Rct of Q235B carbon steel exposed to oil sludge with time

2.3 电流和电位分布

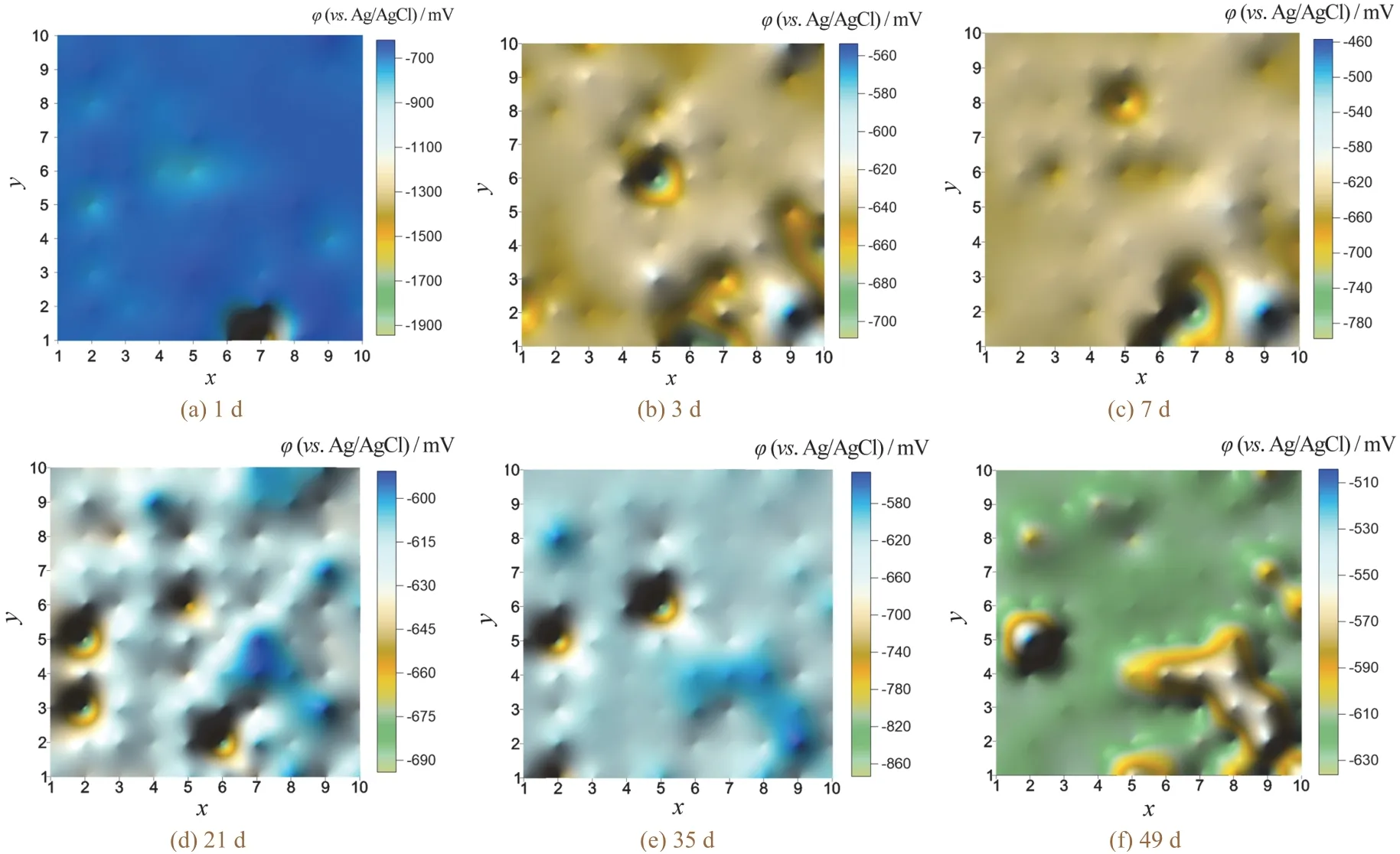

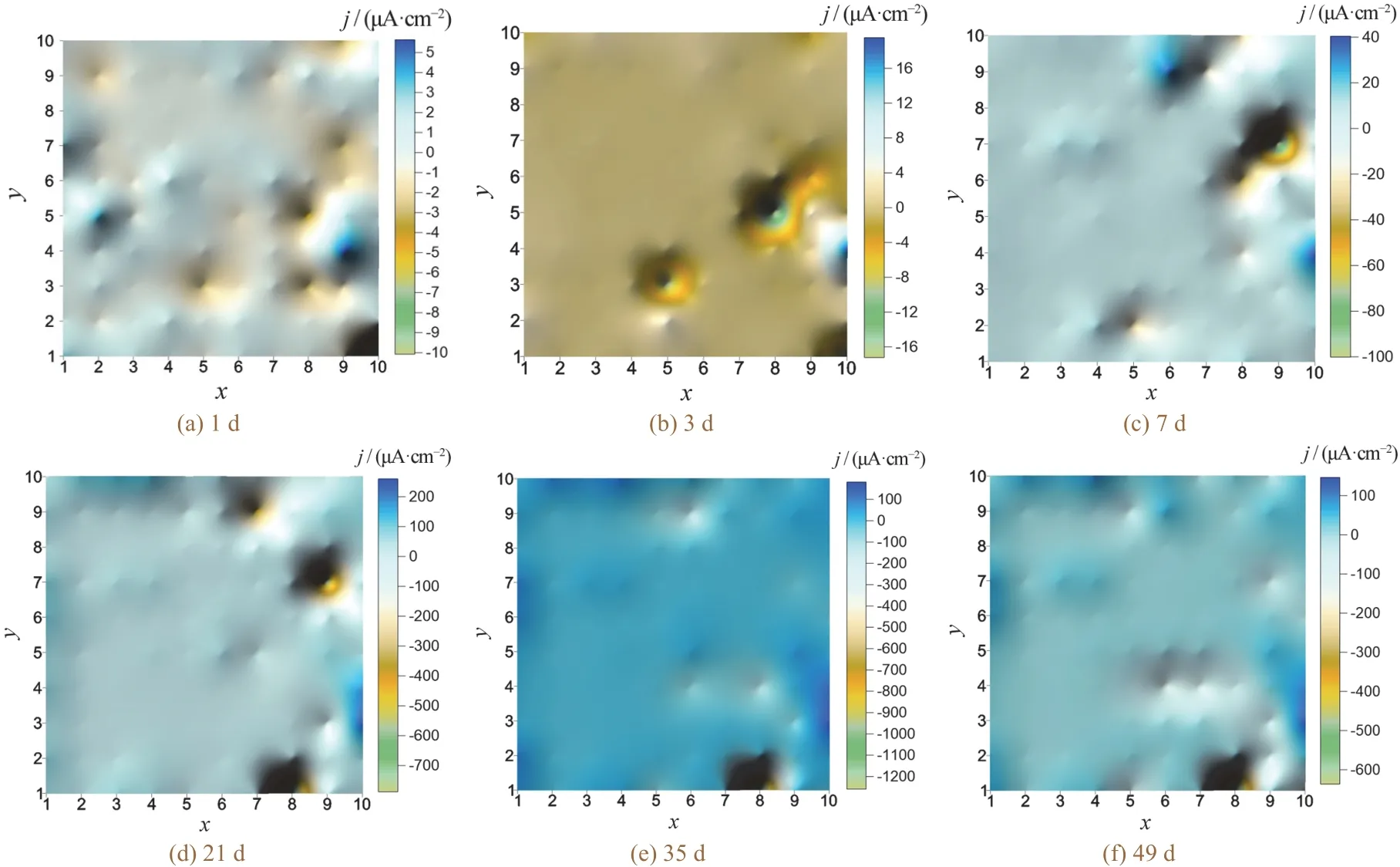

图9和图10显示了WBE在油泥下不同时间后表面电位和电流密度的分布情况。浸泡1 d时,WBE表面分布着少量电位峰,对应的电极阳极峰(如−619 mV)零星地分散在电极表面坐标(9,10)和(10,1)处,说明在初始阶段油泥对碳钢的腐蚀以点蚀为主;浸泡7 d时,电极阳极峰值升高至−457 mV,位于电极表面(9,2)位置;随后最高电位和最低电位之差越来越大,电位峰分布也越来越均匀,表明驱动点蚀发展的动力逐渐增强,相应的阳极电流密度从1 d时的19 μA/cm2升至49 d时的146 μA/cm2,说明点蚀发展比较快,局部腐蚀严重。

图9 Q235B碳钢处于油泥环境中不同时间后的表面电位分布Figure 9 Potential distribution on surface of Q235B carbon steel exposed to oil sludge for different time

图10 Q235B碳钢处于油泥环境中不同时间后的表面电流密度分布Figure 10 Current density distribution of Q235B carbon steel exposed to oil sludge for different time

按式(1)计算腐蚀局部因子(βLCII)后发现,WBE在油泥下的局部腐蚀因子大于0.1,说明在整个油泥腐蚀过程中WBE表面都以严重的局部腐蚀为主[15]。

其中jtot为WBE阳极电流密度的总和,jmax是最大阳极电流密度,两者都与金属表面的局部腐蚀程度相关。

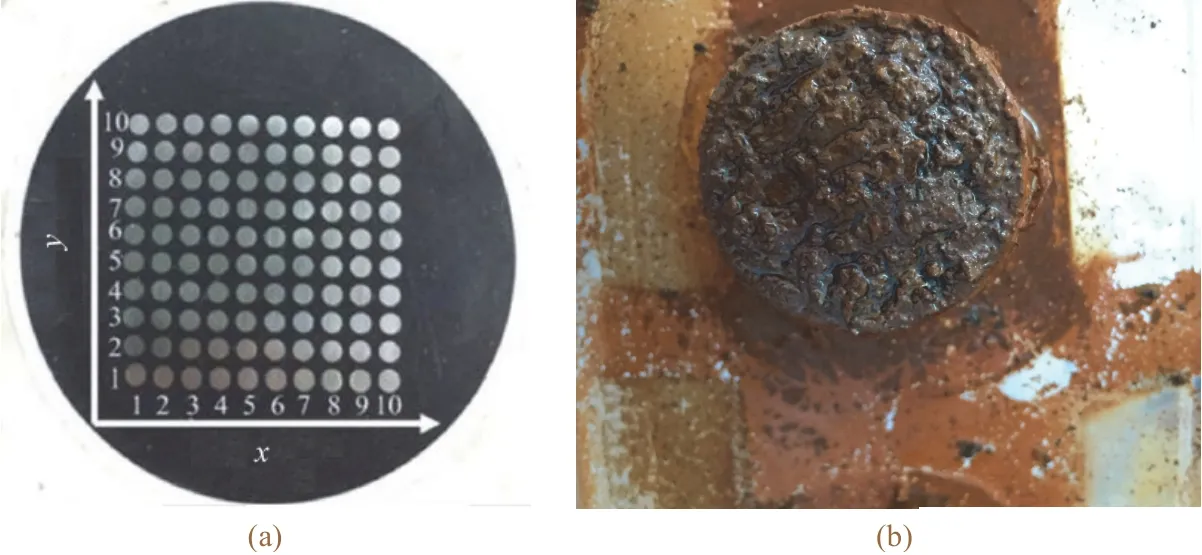

从图11a可知,未被腐蚀时WBE表面较平整,无明显的瑕疵。在经过49 d的油泥环境腐蚀并去除表面油泥和腐蚀产物后,WBE表面有较多点蚀坑,有的点蚀坑深度在2 mm以上(见图11b),说明油泥对Q235B碳钢造成较严重的腐蚀穿孔现象。然而,油泥由不同的有机碳氢化合物组成,大多数有机物对金属或合金都没有腐蚀性,一些有机物甚至通过吸附在金属表面而改变了腐蚀产物,并形成有效的惰性保护层,从而在长期浸泡过程中起到抑制腐蚀反应的作用。另外,油泥本身也能阻挡沉积水,使沉积水难以直接到达WBE表面。从图11c也能看出Q235B碳钢局部腐蚀严重,有些区域却未遭受任何腐蚀,这进一步证明了上述观点。

图11 Q235B碳钢未被腐蚀时的表面状态(a)及其被腐蚀后的表面状态(b)和微观形貌(c)Figure 11 Surface state of original WBE (a) as well as surface state (b) and micromorphology (c) of corroded WBE

2.4 原油储罐底部油泥腐蚀的机制

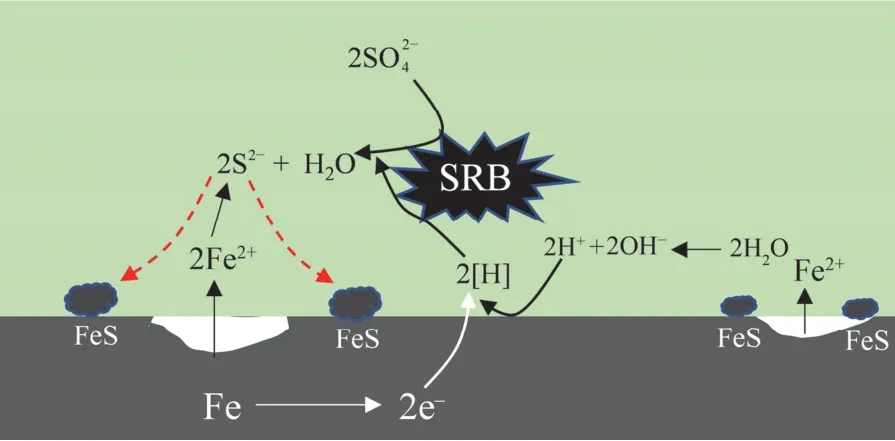

提取油泥中的水分进行SRB细菌测试,结果如图12所示,瓶内产生了大量黑色硫铁化合物,说明油泥中含有SRB[16-17]。在本研究中,SRB会利用原油罐底油泥中的营养物质维持自身活性,从而使Q235B碳钢发生局部腐蚀。许多研究[18-22]认为SRB代谢产物中的硫和硫铁化合物对金属腐蚀起着更加重要的作用。在腐蚀过程中,硫化物作为阴极,SRB通过运动与金属间保持不断接触,并通过自身的生命活动产生更多的硫化铁。Starkey[19]认为,当部分金属表面有沉积污垢或致密腐蚀产物(如铁的水化物)覆盖时,可构成气差或浓差电池。例如,金属表面附着锈垢后,金属表面不能与水中的溶解氧接触,相对于无覆盖部位,覆盖部位就形成阳极。

图12 油泥中SRB的分析Figure 12 Analysis of SRB in oil sludge

在大多数情况下,这种类型的腐蚀伴随着厌氧腐蚀,金属附近存在低氧区,形成了适合SRB生存的环境,从而加速原有的腐蚀。SRB腐蚀机理还包括微生物电子传递机理、生物质能量机理、硫氧化细菌与SRB混合作用腐蚀机理等。因此,可以推测本研究内容的腐蚀机制大致如图13所示,SRB使硫酸盐还原生成H2S,引起一系列腐蚀,最终造成碳钢局部产生严重的点蚀。

图13 油泥下SRB引起Q235B碳钢腐蚀的机制Figure 13 Schematic diagram showing the corrosion of Q235B carbon steel by SRB under oil sludge

3 结论

先通过TG、DTG、EDS、XRD等手段分析了原油罐底油泥的组成,再对原油储罐底部沉积水进行现场采样和分析,得出其中的氯盐配比,并据此配制模拟沉积水。通过电化学分析重点研究了油泥对Q235B碳钢在模拟沉积水中的腐蚀行为。结果显示,Q235B碳钢在油泥下的腐蚀以点蚀为主,点蚀深度在2 mm以上。在油泥中浸泡49 d的过程中,Q235B碳钢的腐蚀速率先增大后减小。油泥中含有一定量的SRB,SRB利用油泥中的营养物质来保持自身活性,这可能是导致油泥下碳钢发生严重点蚀的主要原因。