含铬与无铬锌铝涂层在硫酸盐还原菌环境中的腐蚀对比

孟俊臣,卢建红, ,范金龙, ,林莉, ,杨光明,龚敏, , *

(1.四川轻化工大学材料科学与工程学院,四川 自贡 643000; 2.材料腐蚀与防护四川省重点实验室,四川 自贡 643000)

Q235碳钢具有低廉的价格、较高的强度和较好的深加工性能等诸多优点,被广泛应用于基础建设、工业运输、机械装备等领域,是目前应用最广泛的工程结构材料。碳钢的主要组成元素是铁──一种相对活泼的金属,易在水溶液和大气条件下发生腐蚀而遭到破坏,造成严重的经济损失或引发安全事故[1-3]。据统计,我国2015年的腐蚀损失约占国民生产总值的3.34%,按照2020年国内生产总值计算,材料腐蚀造成的经济损失高达3.4万亿人民币[4]。鉴于碳钢的重要性,关于碳钢腐蚀与防护方面的研究一直备受关注。微生物腐蚀是金属腐蚀的一种重要类型,其腐蚀损失约占总体损失的20%[3,5-6]。硫酸盐还原菌(SRB)是一种厌氧微生物,主要存在于海水、河水、埋地管道等缺氧环境,是引起金属腐蚀破坏的主要细菌之一[7-8]。覆盖层保护是金属防腐蚀的常用手段,达克罗涂层是一种含铬锌铝涂层,被广泛用作钢铁的防腐涂层,防护效果较好,已逐渐取代传统的镀锌防腐涂层[9-10]。但达克罗涂层固化后仍存在可溶的六价铬离子[11-13],在环保要求逐渐严格的当下,研发无毒的无铬锌铝涂层替代含铬涂层越来越得到重视,已成为新的研究热点[14]。代替含铬涂层的无铬涂层也广泛应用于硫酸盐还原菌的生存环境。本文通过在Q235碳钢表面制备含铬与无铬2种锌铝涂层,探究它们在硫酸盐还原菌环境下的微生物腐蚀行为差异,以期阐明两种涂层的腐蚀规律,为新涂层的开发提供指导和借鉴。

1 实验

1.1 涂层的制备

无铬锌铝涂液和含铬锌铝涂液配方见表1。

表1 含铬锌铝涂液和无铬锌铝涂液配方 Table 1 Compositions of chromium-containing and chromium-free Zn–Al coatings

Q235碳钢试样的尺寸为15 mm × 10 mm × 3 mm,在刷涂前对Q235碳钢基体进行喷砂除锈、除油处理后用去离子水清洗,冷风吹干待用。

将配制好的涂液刷涂在Q235碳钢表面,置于烘箱内加热到80 ℃烘干,再升温至300 ℃保温30 min后自然冷却,带涂层的试样即制备完毕。

1.2 硫酸盐还原菌的培养与生长曲线的测定

脱硫弧菌是一种重要的硫酸盐还原菌,是工业生产中公认的腐蚀细菌,本研究所用菌种购自中国普通微生物菌种保藏管理中心(CGMCC),编号为1.5190。细菌培养基采用改良的Postgate C培养基,其中包含K2HPO40.5 g/L、NH4Cl 1.0 g/L、Na2SO41.0 g/L、Fe2SO4·7H2O 0.2 g/L、CaCl21.0 g/L、MgSO42.0 g/L、酵母粉1 g/L和乳酸钠4 mL/L,用蒸馏水配制,氢氧化钠调节pH至7.2 ~ 7.4。实验前将培养基置于120 ℃下灭菌20 min,冷却后放入生物洁净台。在洁净台内紫外灭菌20 min后向培养基溶液充氮30 min,抽取5%原菌液接种到培养基中密封。将处理好的含菌培养基放入30 ℃的厌氧培养箱中培养,培养基底部出现黑色沉淀则表明硫酸盐还原菌正常生长,采用MPN计数法对细菌的生长周期进行测定。

1.3 电化学实验及分析检测方法

采用DTG D1型磁性测厚仪测试涂层厚度。附着力按照GB/T 9286–1998《色漆和清漆 漆膜的划痕试验》规定的方法测试。中性盐雾试验按照GB/T 10125–2012《人造气氛腐蚀试验 盐雾试验》的规定在LF-8151-TM型盐雾试验箱中进行。

电化学实验在AMETEK的Solartron1287 + 1260A电化学工作站上进行,采用三电极体系,把涂层试样做成工作电极(暴露面积1 cm2),参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。将3个电极放入生物洁净台内,经过紫外线照射灭菌后插入培养基。电化学阻抗谱(EIS)在开路电位下测试,振幅为10 mV,频率从100 000 Hz到0.01 Hz。极化曲线的电位范围是相对于开路电位的−0.25 V至0.25 V,扫描速率为1 mV/s。

试样从烘箱取出后,未覆盖涂层的表面用亚克力树脂封闭后放入生物洁净台中进行紫外光灭菌处理,再将涂层试样放入SRB培养基溶液中,浸泡15 d后将试样取出,烘干后采用Bruker公司的VEGA 3SBU型扫描电镜(SEM)观察涂层表面形貌,在Kratos公司的XSAM800型X射线光电子能谱仪(XPS)和Bruker公司的D2 PHASER型X射线衍射仪(XRD)上分析腐蚀产物的物相组成。

2 结果与讨论

2.1 涂层厚度及附着力测试的结果

含铬锌铝涂层和无铬锌铝涂层的厚度测定结果见表2。两种涂层的平均厚度基本相当,均在14 μm左右。

表2 含铬锌铝涂层和无铬锌铝涂层的厚度 Table 2 Thickness of chromium-containing and chromium-free Zn–Al coatings (单位:μm)

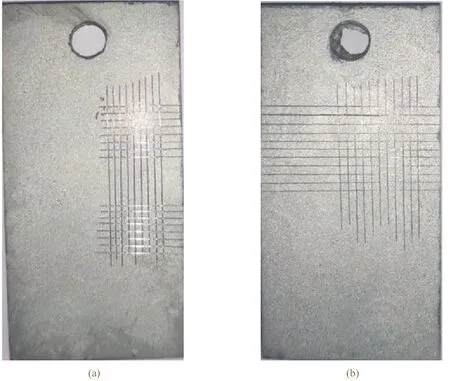

由图1可知,两种涂层与基体结合良好,附着力测试结果均为0级。

图1 含铬锌铝涂层(a)和无铬锌铝涂层(b)的附着力测试结果 Figure 1 Adhesion test results of chromium-containing (a) and chromium-free (b) Zn–Al coatings

2.2 盐雾腐蚀试验结果

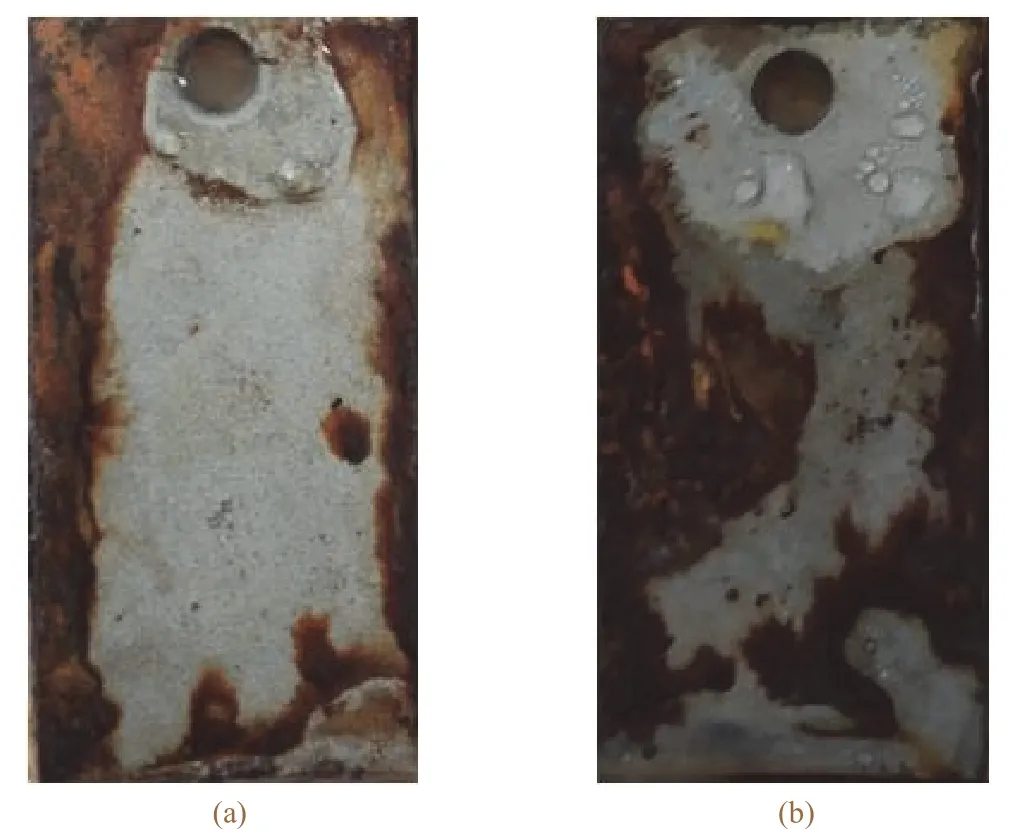

在中性盐雾腐蚀测试中,无铬锌铝涂层出现红锈的时间为336 h,对比镀锌层的耐中性盐雾时间100 h[15], 显然无铬锌铝涂层具有比镀锌层更高的耐蚀性,但与含铬锌铝涂层相比,出现红锈的时间早了240 h,表明无铬锌铝涂层的耐蚀性弱于含铬锌铝涂层,这可能是含铬涂层中铬的存在生成了更致密的钝化膜,更好地保护了基体金属。

由图2可知,2种涂层在中心区域均出现了红锈,含铬锌铝涂层中心区域出现的腐蚀面积要明显小于无铬锌铝涂层。

图2 含铬锌铝涂层(a)和无铬锌铝涂层(b)的盐雾试验结果 Figure 2 Salt spray test results of chromium-containing (a) and chromium-free (b) Zn–Al coatings

2.3 硫酸盐还原菌生长曲线

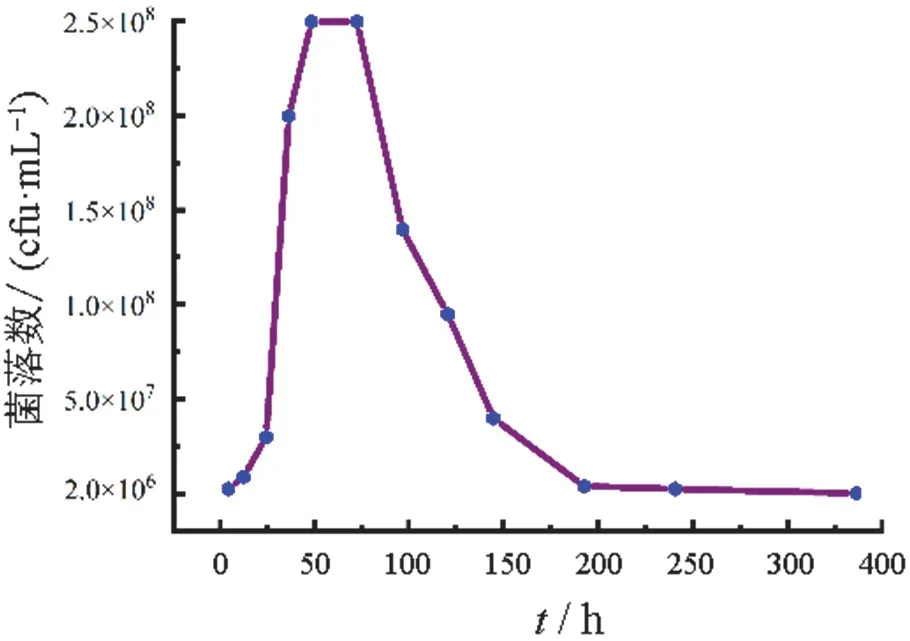

由图3可知,硫酸盐还原菌在0 ~ 3 d内迅速生长,在3 ~ 4 d内细菌最为旺盛,随后细菌数量开始减小,10 ~ 14 d为衰亡期,细菌生长周期为15 d左右,因此本实验确定的实验周期为15 d。

图3 硫酸盐还原菌的生长曲线 Figure 3 Growth curve of sulfate-reducing bacteria

2.4 电化学阻抗谱分析

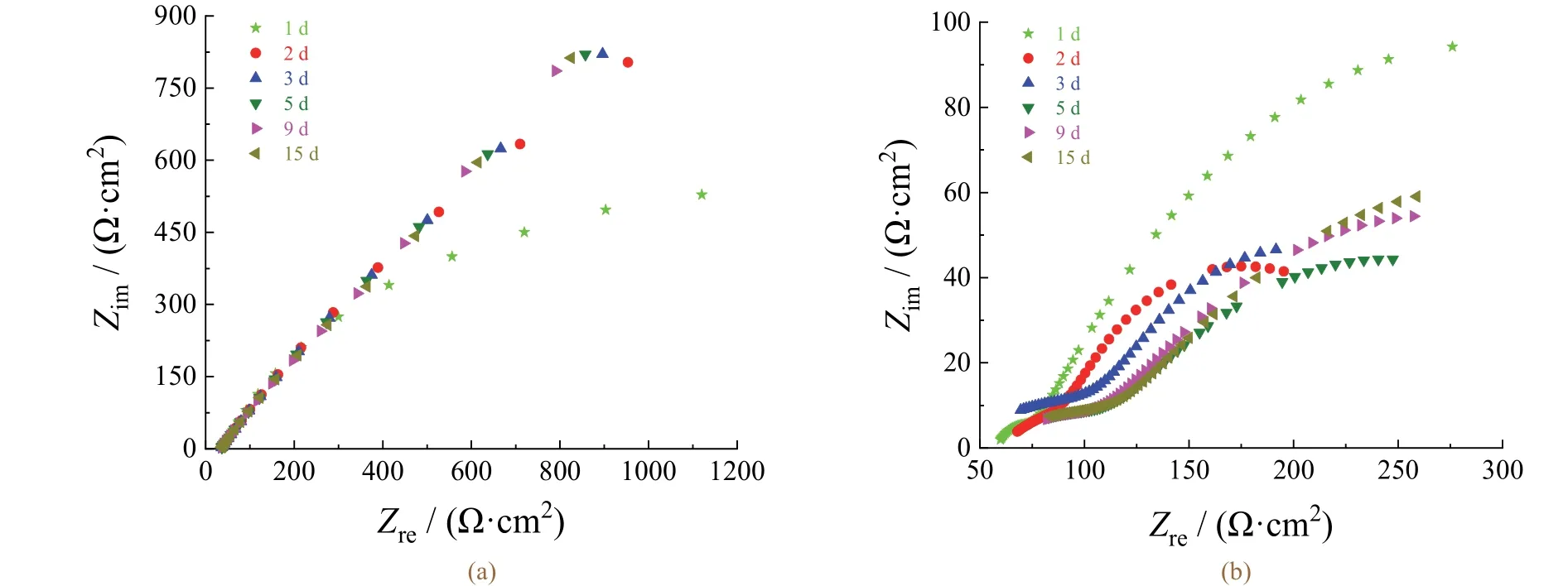

含铬锌铝涂层和无铬锌铝涂层在SRB溶液中浸泡15 d的电化学阻抗谱如图4所示。

图4 含铬锌铝涂层(a)和无铬锌铝涂层(b)的电化学阻抗谱图 Figure 4 Electrochemical impedance spectra of chromium-containing (a) and chromium-free (b) Zn–Al coatings

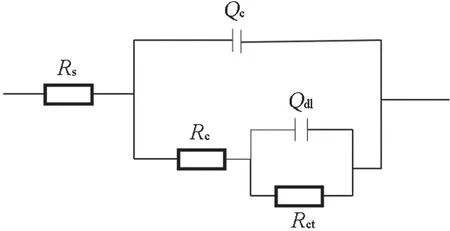

采用图5的等效电路模型对图4的电化学阻抗谱图进行拟合,其中Rs表示溶液电阻,Rc表示涂层电阻,Rct表示电荷转移电阻,Qc表示涂层电容,Qdl表示涂层与介质之间的界面双电层电容。

图5 含铬锌铝涂层和无铬锌铝涂层的等效电路模型 Figure 5 Equivalent circuit model of chromium-containing and chromium-free Zn–Al coatings

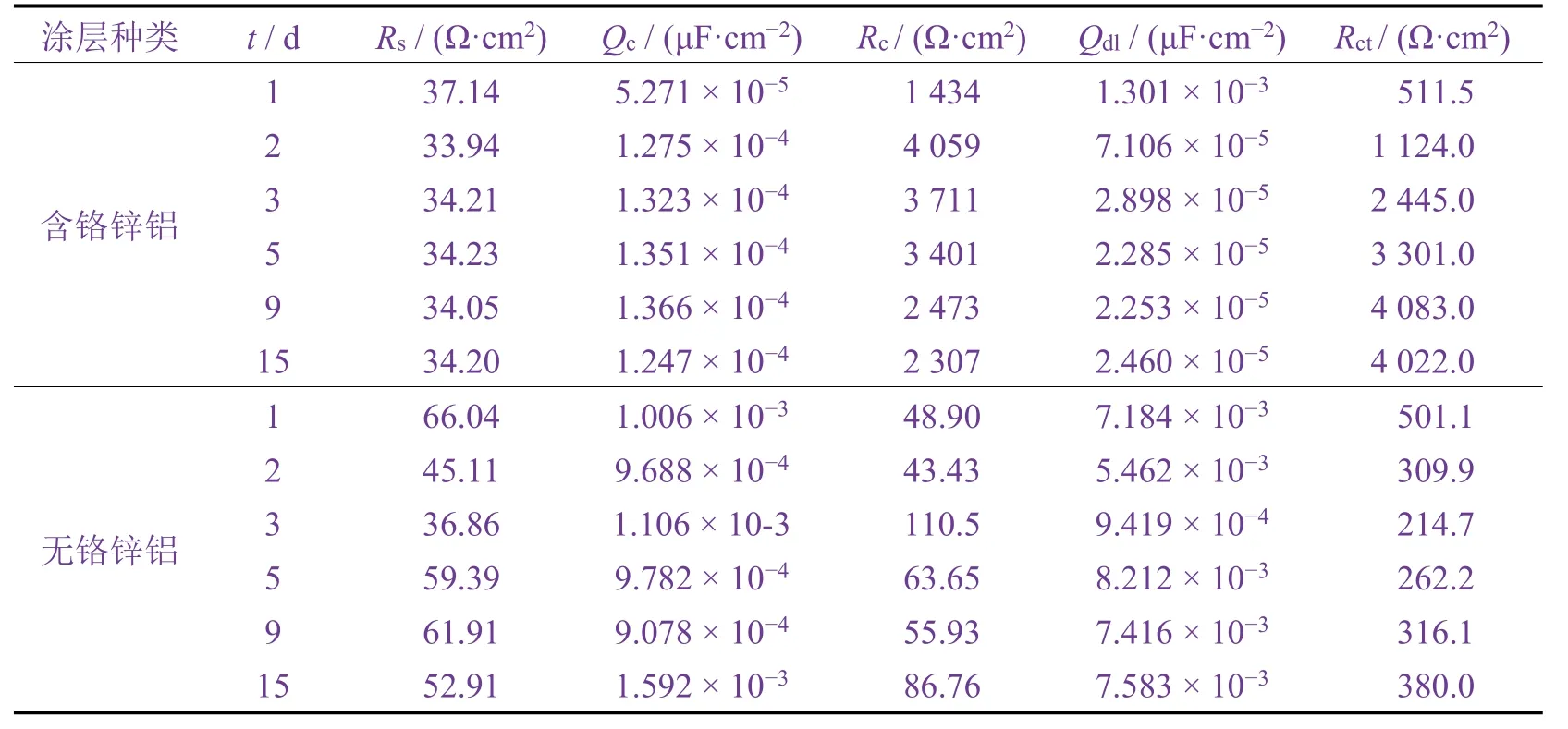

由表3可知,无铬锌铝涂层的Rct随时间的延长先减小后增大。这可能是由于实验头几天SRB大量生长繁殖,其新陈代谢的产物对涂层有一定的破坏作用,但随着细菌逐渐衰亡,以及腐蚀产物(主要为硫化锌[16])聚集覆盖在活性区域,腐蚀反应受到了阻碍[17],导致Rct增大。

表3 含铬锌铝涂层和无铬锌铝涂层在SRB溶液中的电化学阻抗参数 Table 3 Parameters of electrochemical impedance spectra of chromium-containing and chromium-free Zn–Al coatings in SRB solution

含铬锌铝涂层的Rct随时间延长逐渐增大,可能是因为含铬涂层表面生成了致密的钝化膜,能有效阻挡SRB新陈代谢产物的破坏,且三氧化铬具有良好的自修复能力,能快速修复破损的膜层,使得含铬涂层表现出优异的耐蚀性[18-19]。

在整个实验周期内,含铬锌铝涂层的Rct明显高于无铬锌铝涂层,表明含铬涂层在SRB溶液中的耐蚀性比无铬涂层好。

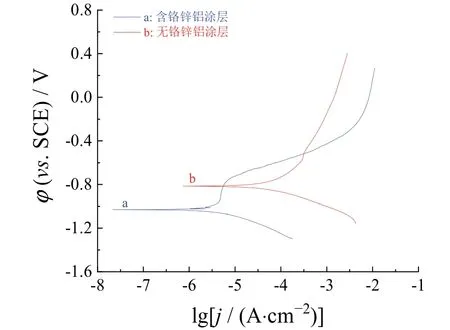

2.5 极化曲线

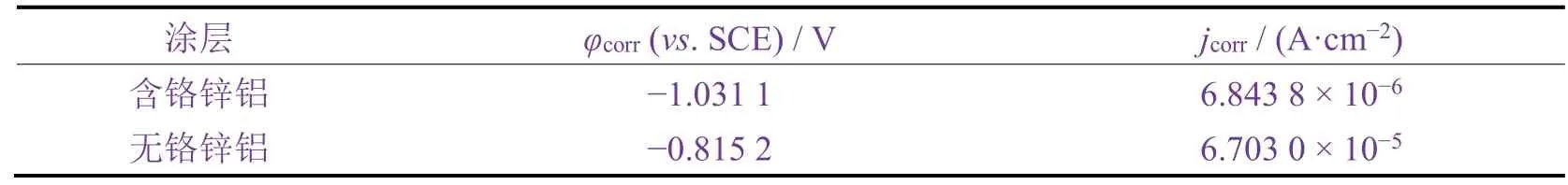

根据图6所示的极化曲线拟合得到的腐蚀电位(φcorr)和腐蚀电流密度( jcorr)列于表4。

图6 含铬锌铝涂层与无铬锌铝涂层在SRB溶液中浸泡15 d后的极化曲线 Figure 6 Polarization curves of chromium-containing and chromium-free Zn–Al coatings after being immersed in SRB solution for 15 days

由表4可知,无铬涂层的jcorr较含铬锌铝涂层的jcorr更大,两者相差一个数量级,表明含铬锌铝涂层在SRB溶液中比无铬锌铝涂层更耐蚀,这与电化学阻抗数据一致。

表4 含铬锌铝涂层和无铬锌铝涂层在SRB溶液中的极化曲线参数 Table 4 Parameters obtained by fitting the polarization curves of chromium-containing and chromium-free Zn–Al coatings after being immersed in SRB solution

2.6 表面形貌及成分分析

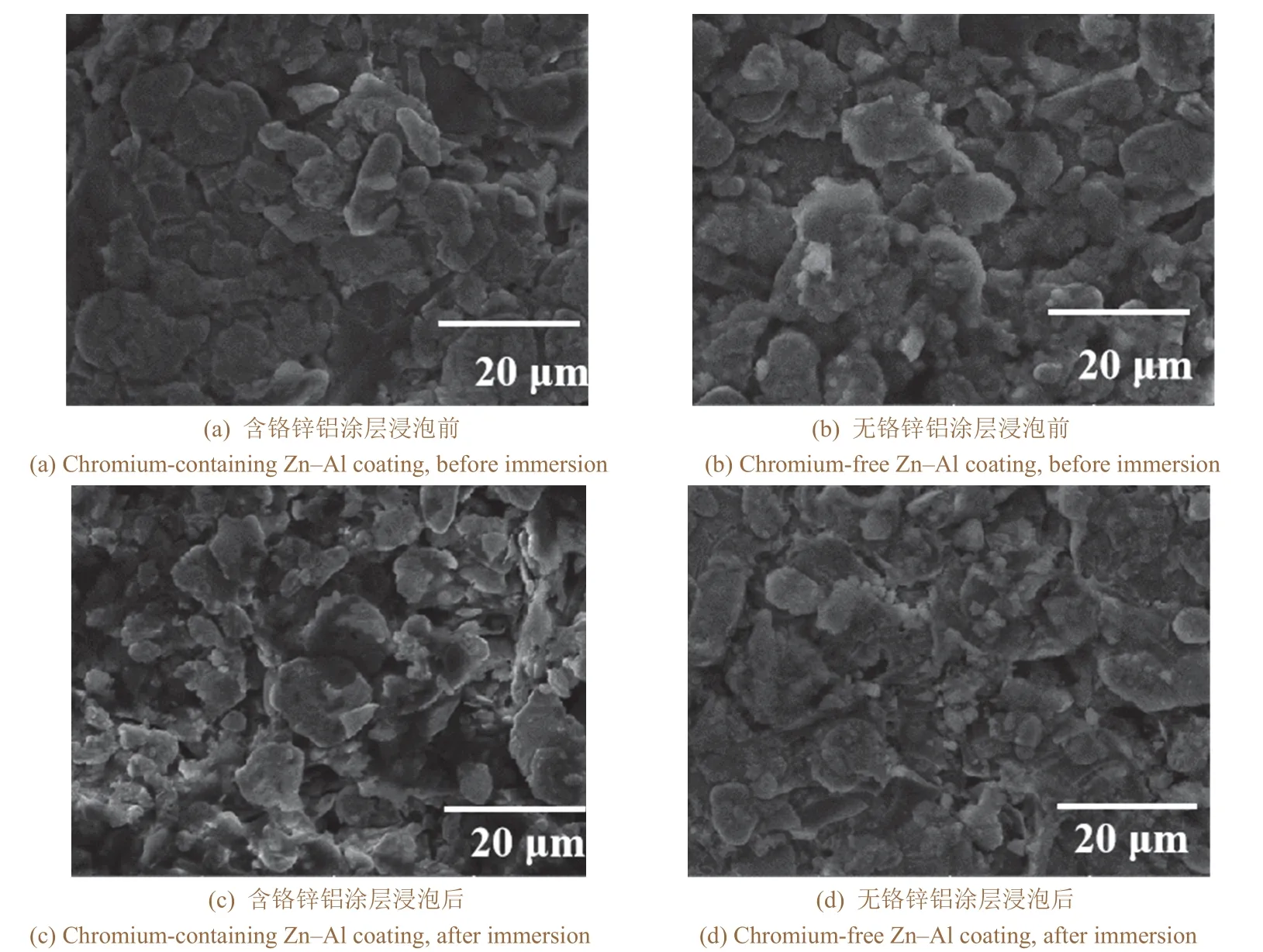

由图7可知,两种涂层的表面呈现多个片状结构相互叠加在一起的形貌,无铬锌铝涂层和含铬锌铝涂层在浸泡前和浸泡15 d后均呈现片状结构,没有出现局部破坏,片状锌粉和片状铝粉相互粘结,分布均匀,形成叠加的屏障,阻碍腐蚀介质的渗入。

图7 含铬涂层和无铬涂层在SRB溶液中浸泡前和浸泡15 d后的表面形貌 Figure 7 Surface morphologies of chromium-free and chromium-containing Zn–Al coatings before and after being immersed in SRB solution for 15 days

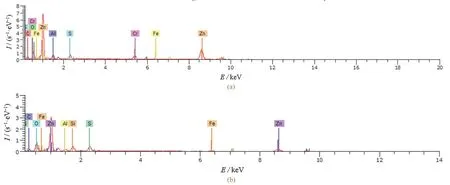

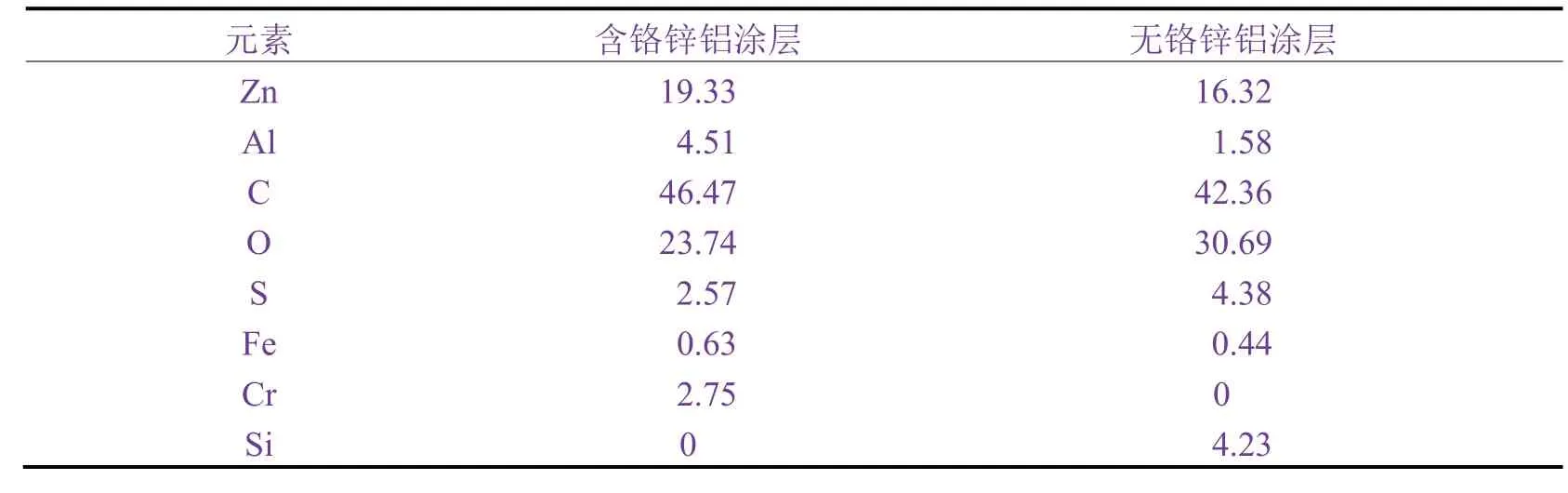

含铬锌铝涂层与无铬锌铝涂层浸泡15 d后的能谱分析结果如图8所示。

图8 含铬锌铝涂层(a)和无铬锌铝涂层(b)在含SRB溶液中浸泡15 d后的能谱图 Figure 8 EDS spectra of chromium-containing (a) and chromium-free (b) Zn–Al coatings after being immersed in SRB solution for 15 days

由表5可知,两种涂层的碳、氧元素含量相对于其他元素含量较高,推测主要是由硫酸盐还原菌生命活动的代谢产物所引起的[20]。另外,两种涂层在SRB溶液中浸泡15 d后,无铬锌铝涂层表面的硫元素更多,这也说明SRB细菌新陈代谢的产物对无铬涂层的破坏作用更大,含铬锌铝涂层在SRB溶液中比无铬锌铝涂层更耐蚀,这与电化学测试结果一致。

表5 含铬锌铝涂层和无铬锌铝涂层在SRB溶液中浸泡15 d后的表面元素的原子分数 Table 5 Atom fractions of elements on surfaces of chromium-free and chromium-containing Zn–Al coatings after being immersed in SRB solution for 15 days (单位:%)

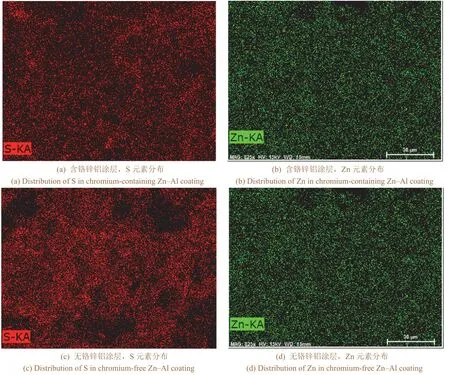

为进一步考察主要的腐蚀产物──硫化锌,测试了两种涂层在SRB溶液中浸泡15 d后的表面元素分布,结果如图9所示。含铬锌铝涂层和无铬锌铝涂层在SRB溶液中浸泡15 d后的S元素分布均匀,两种涂层在SRB环境下腐蚀均匀、全面,说明两种涂层中占比大的片状锌粉分布均匀,片状锌粉和铝粉相互连结,没有团聚。

图9 含铬锌铝涂层和无铬锌铝涂层在SRB溶液中浸泡15 d后表面元素的分布 Figure 9 Element distribution of chromium-containing and chromium-free Zn–Al coatings after being immersed in SRB solution for 15 days

图10a给出的XRD检测结果显示,无铬锌铝涂层在SRB溶液中浸泡15 d后的主要腐蚀产物为硫化锌和氢氧化锌。这主要是由于涂层表面的锌溶解为锌离子,不仅与细菌代谢产生的硫离子结合而形成硫化锌,还与溶液中的氢氧根结合成氢氧化锌。由图10b可知,含铬锌铝涂层仅有硫化锌生成。另外,无铬和含铬锌铝涂层中的铝很少与SRB的代谢产物发生反应,这是因为铝会产生致密的Al2O3膜[20]。

图10 含铬锌铝涂层(a)和无铬锌铝涂层(b)在含SRB溶液中浸泡15 d后的XRD谱图 Figure 10 XRD patterns of chromium-containing (a) and chromium-free (b) Zn–Al coatings after being immersed in SRB solution for 15 days

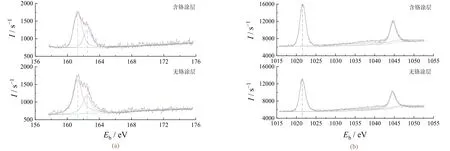

由图11可知,含铬锌铝涂层和无铬锌铝涂层在SRB溶液中浸泡15 d后,硫元素的电子束缚能在161.7 eV和162.8 eV,可以判断出主要的含硫物质为硫化物[21],而锌的电子束缚能在1 022 eV,因此两种涂层在SRB溶液中浸泡15 d后都有硫化锌腐蚀产物的存在。这与上述XRD测试结果一致。

图11 含铬锌铝涂层和无铬锌铝涂层在SRB溶液中浸泡15 d的S 2p(a)和Zn 2p(b)的XPS谱图 Figure 11 XPS spectra of S 2P (a) and Zn 2P (b) in chromium-containing and chromium-free Zn–Al coatings after being immersed in SRB solution for 15 days

3 结论

(1) 含铬和无铬锌铝涂层与基体结合良好,附着力均为0级。中性盐雾结果表明含铬锌铝涂层出现红锈的时间更长,耐蚀性更好。

(2) 在硫酸盐还原菌的一个生长周期内,含铬锌铝涂层的电荷转移电阻比无铬锌铝涂层大,腐蚀电流密度比无铬锌铝涂层小,两者随时间变化的趋势一致,表明含铬锌铝涂层在硫酸盐还原菌溶液中耐蚀性更好。

(3) 含铬锌铝涂层和无铬锌铝涂层在硫酸盐还原菌溶液中浸泡15 d以后,表面均有硫化锌,这可能是硫酸盐还原菌新陈代谢产生的硫离子与涂层表面溶解的锌离子结合的产物,表明细菌的新陈代谢对涂层的腐蚀产生了影响。