不锈钢表面PANI/Nd2O3/EP复合涂层的制备与性能

张玉龙,侯荣国, *,王瑞,张苗苗,李彪

(1.山东理工大学机械工程学院,山东 淄博 255049;2.山东精工泵业有限公司,山东 淄博 255200)

不锈钢材料性能卓越,因其具有耐一般性腐蚀介质(如空气、水)的能力而被广泛使用[1-2]。不锈钢表面的氧化物钝化层能够有效阻止腐蚀物质的入侵,从而防止不锈钢基体被腐蚀[3]。然而当不锈钢表面的钝化层失效或遭到破坏时,其耐蚀性会下降,一旦发生腐蚀,就会给建筑物及工业设备带来安全隐患,造成经济损失。在不锈钢表面涂覆防腐涂层是抑制不锈钢腐蚀最有效的手段[4-5]。

环氧树脂(EP)以其优良的耐化学品性、极强的附着力及优异的机械和摩擦强度耐受性[6-7]而被广泛应用到金属材料表面的防腐中,但耐候性差、性脆易碎、低温固化等缺点限制了环氧树脂的应用范围[8]。聚苯胺(PANI)作为导电聚合物之一,因其原料易得、合成工艺简单、化学稳定性良好、有独特的掺杂特性等优点[9-10]而被广泛应用到金属的防腐领域。DeBerry[11]在1985年首次提出PANI在H2SO4溶液中能够促使400系列不锈钢钝化。然而单纯的PANI水溶性和附着力较差,这在一定程度上限制了PANI在防腐涂料方面的发展[9],一般将其作为腐蚀抑制剂与传统涂料(如EP)共混进行使用[12]。Grgur等[13]通过电化学沉积获得PANI/环氧涂层体系,并在低碳钢上进行实验验证,发现相比于单纯的PANI,PANI/环氧涂层体系的耐蚀性明显加强。但在实际应用中,纯PANI在EP中较难分散,所获得的涂层防腐性能不够理想[14]。因此不同学者尝试首先将PANI与纳米粒子进行掺和,获得复合材料,随后将复合材料作为增料剂加入EP中,从而制备出防腐性能更好的涂层材料。 胡传波等[15]通过化学氧化聚合法制备出PANI/纳米SiC复合材料,并将其与EP共混制得的复合涂料涂于碳钢试样表面,通过实验得出其防腐性能有了很大提升;刘小平[16]利用纳米MoS2粒子与PANI通过原位聚合法制备出PANI/MoS2复合材料,随后将其添加至EP中,制得了防腐性能优越的复合涂层。纳米氧化钕(Nd2O3)同时兼顾纳米材料与稀土氧化物的特性,具有活性高和易配位的优点,添加到高分子材料后能够明显提升其力学性能、热性能和耐化学品性能,已在纺织、航空飞行器、涂层保护及生物医疗等方面得到广泛应用[17]。

目前,应用于涂料改性的纳米粒子主要为SiC、MoS2、TiO2、Al2O3及纳米金属粉末等[18-19],但将纳米Nd2O3应用于涂料改性的研究不多,将其用于金属表面防腐方面的报道就更少。本文首先采用原位聚合法制备了聚苯胺/氧化钕(PANI/Nd2O3)复合材料,随后将其作为增料剂添加至EP中,最后通过改变PANI/Nd2O3在EP中的含量,研究不同含量下的复合涂层对304不锈钢表面力学性能和防腐性能的影响。

1 实验

1.1 主要试剂

氧化钕(Nd2O3):科研金属材料研究所;苯胺(ANI)、磺基水杨酸(SSA)、过硫酸铵(APS)、无水乙醇、丙酮、邻苯二甲酸二丁酯和乙酸乙酯(分析纯):天津大茂化学试剂厂;NaCl(分析纯):国药集团化学试剂有限公司;环氧树脂E44、固化剂聚酰胺650(工业级):定远丹宝树脂有限公司。

1.2 样件制作

样件材料为304不锈钢,分别为直径16 mm、高20 mm的圆柱和10 mm × 10 mm × 3 mm的长方体,使用500# SiC砂纸打磨至表面光滑,采用乙醇超声清洗15 min,去除表面残留污物,室温晾干备用。

1.3 PANI/Nd2O3复合材料的制备

采用原位聚合法制备PANI/Nd2O3复合材料,详细的步骤如下:在冰水浴的条件下,称取2.54 g磺基水杨酸溶于50 mL的去离子水中,在搅拌过程中加入1.6 mL苯胺和0.3 g粒径为50 nm的氧化钕粉末,持续搅拌20 min,直至上述溶液呈均匀状态;称取4.56 g过硫酸铵溶于50 mL去离子水中,在30 min内将掺有去离子水的过硫酸铵溶液均匀地滴加进搅拌后的苯胺−氧化钕溶液中,继续反应18 h;然后用无水乙醇和去离子水多次抽滤,直至滤液呈中性,收集沉淀并在60 °C真空干燥24 h,得到墨绿色粉末PANI/Nd2O3。

1.4 PANI/Nd2O3/EP复合涂层的制备

分别称取2%、4%、6%、8%和10%(相对于环氧树脂的质量分数)的PANI/Nd2O3复合材料粉末和0.5 g丙酮加入到5 g环氧树脂中,搅拌5 min后加入0.5 g邻苯二甲酸二丁酯和0.5 g乙酸乙酯,继续搅拌30 min直至呈现均匀状态,超声分散30 min以保证复合材料均匀分散在环氧树脂中,再添加2.5 g聚酰胺650固化剂和0.05 g流平剂,搅拌10 min后放入真空干燥箱中抽真空10 min以去除涂层中的气泡,得到复合涂料,最后用羊毛刷将其均匀涂刷在304不锈钢样件表面,60 °C下真空干燥24 h后得到厚度约为200 μm的PANI/Nd2O3/EP复合涂层。根据复合材料含量,固化后的涂层分别命名为2% PANI/Nd2O3/EP、4% PANI/Nd2O3/EP、6% PANI/Nd2O3/EP、8% PANI/Nd2O3/EP和10% PANI/Nd2O3/EP。

1.5 性能测试

按照GB/T 5210–2006《色漆和清漆 拉开法附着力试验》,使用美国MTS E45.105型电子万能试验机检测不同涂层的附着力。使用上海辰华仪器有限公司的CHI600E型电化学工作站对涂层进行电化学测量,工作电极为涂覆复合涂层的304不锈钢(暴露面积1 cm2),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),电解液为3.5%的NaCl溶液。极化曲线的扫速为1 mV/s。电化学阻抗谱(EIS)测试在开路电位下进行,频率从100 kHz到10 mHz,振幅0.1 V。采用德国DataPhysics公司的OCA15EC型接触角测量仪测量涂层的水接触角。

2 结果与讨论

2.1 附着力测试

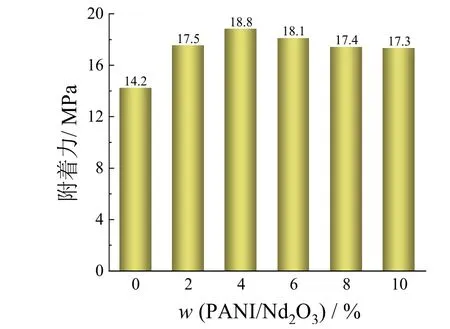

涂层的附着力是指基体与涂层之间的结合强度,是涂层维持优越性能的前提,有一定强度的附着力才能对基体起到好的保护作用。从图1可知,PANI/Nd2O3复合材料的加入提高了环氧树脂与304不锈钢表面之间的结合力,而随着复合材料加入量的增加,复合涂层的附着力呈现出先提高后降低的趋势,所有复合涂层的附着力均在17 MPa以上,4% PANI/Nd2O3/EP复合涂层的附着力最大,较EP涂层的附着力提高了32.4%。这是由于PANI和Nd2O3之间存在协同分散作用,Nd2O3粒子的加入增强了涂层的致密性和提高了PANI分子与基体表面的粘附力,从而使复合涂层在不锈钢基体表面表现出良好的附着效果[20]。

图1 不同PANI/Nd2O3含量的EP涂层在304不锈钢上的附着力 Figure 1 Adhesion of EP coatings with different contents of PANI/Nd2O3 to 304-type stainless steel

2.2 动电位极化测试

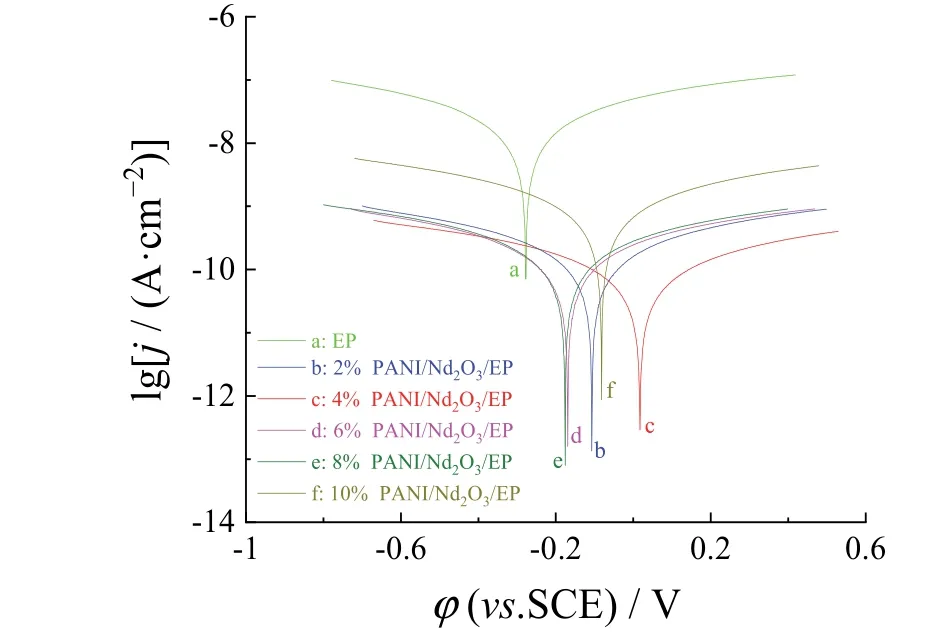

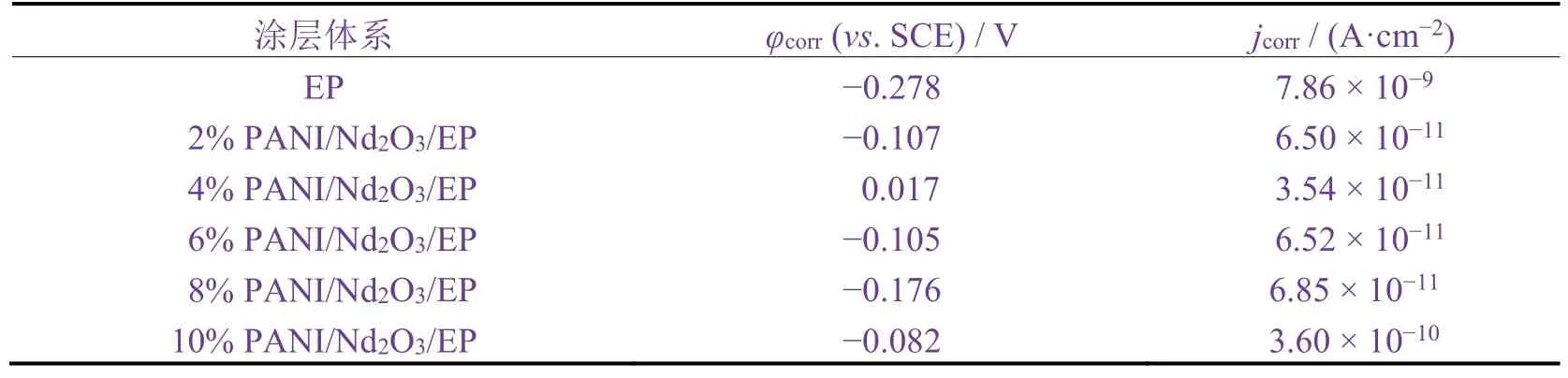

图2为不同PANI/Nd2O3含量的复合涂层在3.5% NaCl溶液中室温浸泡24 h后的Tafel极化曲线。根据Tafel极化曲线,涂层的防腐性能可以用腐蚀电位(φcorr)、腐蚀电流密度( jcorr)等参数来表征,拟合结果见表1。腐蚀电位越正,腐蚀电流密度越小,表示涂层的防腐性能越优异[20]。从图2可以看出添加适量的PANI/Nd2O3复合材料,复合涂层的腐蚀电位总体上发生正移,腐蚀电流密度减小,说明PANI/Nd2O3复合材料的加入能够显著提高环氧树脂的防腐蚀性能。其中4% PANI/Nd2O3复合材料的涂层展现出最强的耐腐蚀能力,其腐蚀电位最正,腐蚀电流密度最小,较EP涂层的腐蚀电流密度降低了2个数量级,表明在阳极极化作用下,复合材料在不锈钢表面氧化,在其表面形成致密稳定的钝化膜,从而令不锈钢的耐腐蚀性能得到了显著提升[21]。

图2 不同PANI/Nd2O3含量的EP涂层在3.5% NaCl溶液中的Tafel极化曲线 Figure 2 Tafel polarization curves for EP coatings with different contents of PANI/Nd2O3 in 3.5% NaCl solution

表1 极化曲线的拟合结果 Table 1 Fitting results of polarization curves

2.3 电化学阻抗谱测试

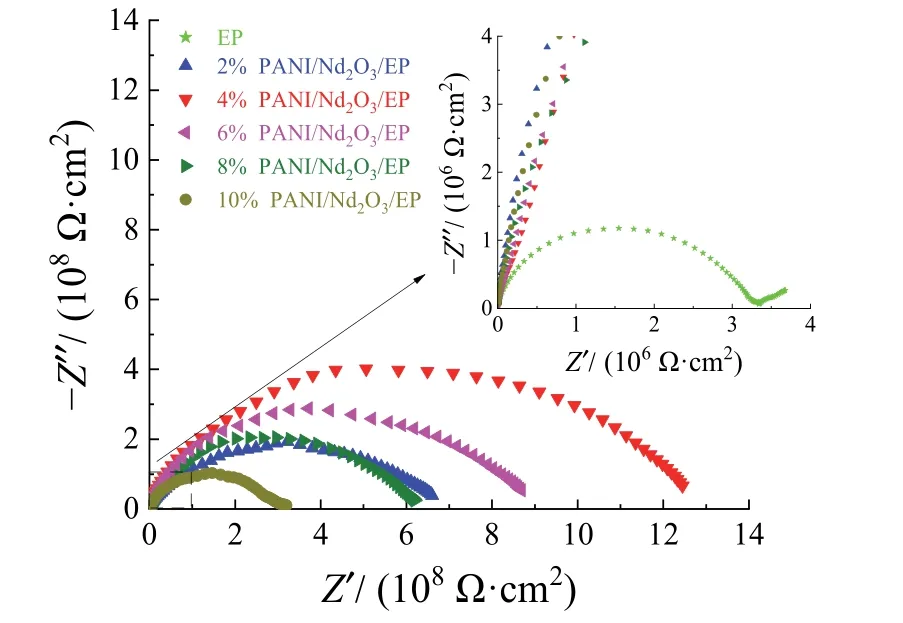

电化学阻抗谱是评估涂层防腐性能的有效手段之一[22]。在图3所示的Nyquist图中,腐蚀速率通过容抗弧的半径进行评估,半径越大表明涂层的腐蚀速率越小,涂层的防腐性能越好。

从图3可以看出添加PANI/Nd2O3复合材料后得到的复合涂层的容抗弧半径明显比EP涂层的容抗弧半径更大,且每个涂层都只有一个容抗弧和一个时间常数,表明涂层在浸泡初期都能有效屏蔽Cl−等腐蚀性离子与304不锈钢表面接触,阻止腐蚀介质侵蚀不锈钢表面。

图3 不同PANI/Nd2O3含量的EP涂层在3.5% NaCl 溶液中室温浸泡24 h后的Nyquist图 Figure 3 Nyquist plots for EP coatings with different contents of PANI/Nd2O3 after being immersed in 3.5% NaCl solution at room temperature for 24 hours

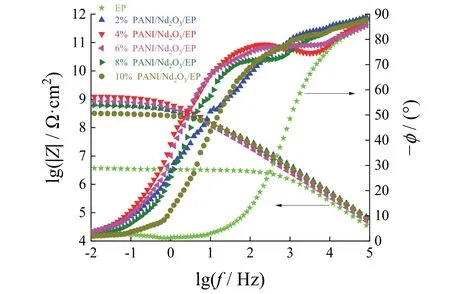

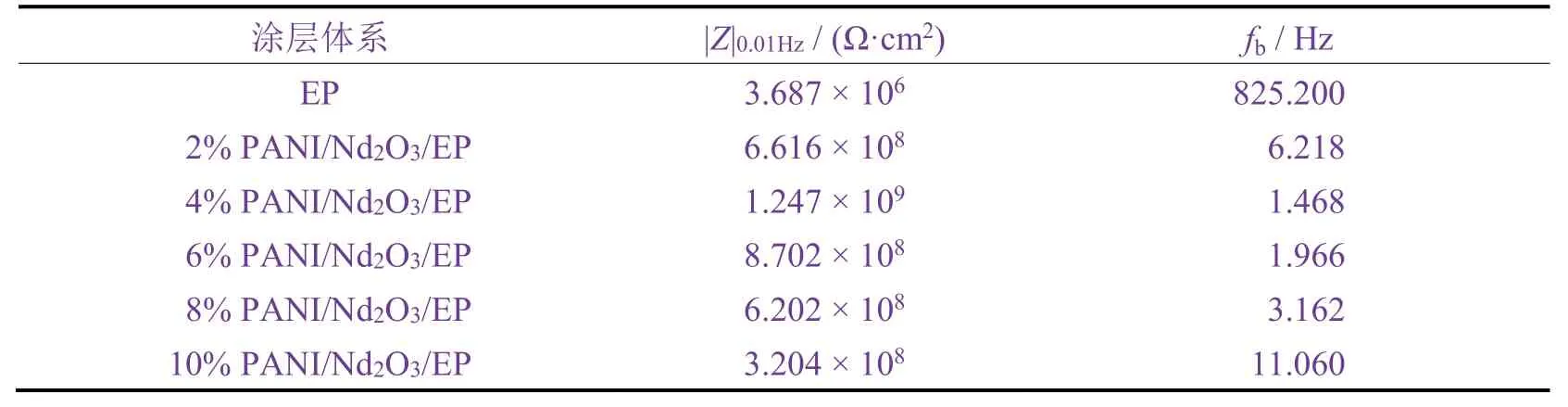

在图4所示的Bode图中,0.01 Hz时的阻抗模|Z|0.01Hz代表了防腐效果的优劣,|Z|0.01Hz越大表示防腐效果越好。另外,45°相位角对应的频率为断点频率( fb),可以用来衡量涂层局部暴露面积的大小,断点频率越低说明涂层的完整性越好。从表2可知,复合涂层的低频阻抗模值均在108Ω·cm2以上,相较于EP涂层提高了2个数量级,表明复合涂层具有更优越的阻隔腐蚀介质接触304不锈钢表面的能力。

图4 不同PANI/Nd2O3含量的EP涂层在3.5% NaCl 溶液中室温浸泡24 h后的Bode图 Figure 4 Bode plots for EP coatings with different contents of PANI/Nd2O3 after being immersed in 3.5% NaCl solution at room temperature for 24 hours

表2 不同PANI/Nd2O3含量的EP涂层的低频阻抗模和断点频率 Table 2 Low-frequency impedance magnitudes and breakpoint frequencies of EP coatings with different contents of PANI/Nd2O3

PANI/Nd2O3复合材料的添加可以与EP之间形成互穿网格,令PANI/Nd2O3/EP复合涂层对腐蚀介质的渗透阻力提高,为304不锈钢表面提供更优越的阻隔作用。随着PANI/Nd2O3复合材料在EP涂层中含量的提升,涂层的耐腐蚀性能出现先增强后减弱的趋势,耐腐蚀性能的顺序为:4% PANI/Nd2O3/EP > 6% PANI/Nd2O3/EP > 2% PANI/Nd2O3/EP > 8% PANI/Nd2O3/EP > 10% PANI/Nd2O3/EP > EP。PANI/Nd2O3复合材料含量过高时会在环氧树脂中发生团聚,不利于PANI/Nd2O3在不锈钢表面吸附并形成钝化薄膜,从而导致防腐能力下降。

综上所述,4% PANI/Nd2O3/EP复合涂层的容抗弧半径最大,低频阻抗模值最高,断点频率较低,表明以4%的PANI/Nd2O3复合材料作为增料剂时所得到的复合涂层致密性最好,耐腐蚀性能最优越。

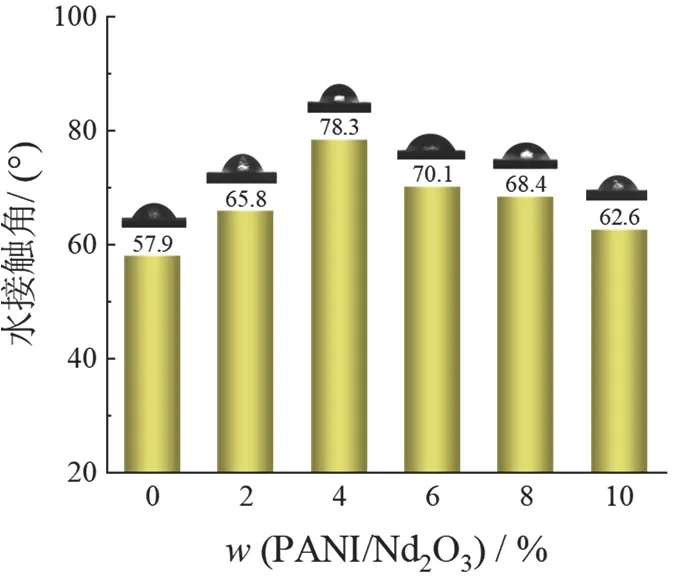

2.4 疏水性能测试

从图5可以看出在加入PANI/Nd2O3复合材料后,涂层的水接触角增大,疏水性增强,这意味着添加复合材料后的涂层能更好地阻隔Cl−等腐蚀介质从不锈钢表面向其内部渗透,从而增强涂层的耐腐蚀能力[23]。涂层的水接触角随着PANI/Nd2O3复合材料含量的增加呈现出先增大后减小的趋势,在添加量为4%时达到最大,较EP涂层增大了20.5°,说明涂层的疏水性能大幅增强。适量的PANI/Nd2O3复合材料在涂层中起到封孔作用,使得涂层表面呈现均匀的粗糙度,粗糙化的表面结构对涂层的润湿性具有放大效果,使原本就疏水的涂层呈现出更强的疏水性能。而当PANI/Nd2O3复合材料的含量过高时,它们会在涂层中产生大量的团聚体,形成不均匀的粗糙表面,最终导致涂层的水接触角出现减小的趋势[24]。

图5 不同PANI/Nd2O3含量的EP涂层的水接触角 Figure 5 Water contact angles of EP coatings with different contents of PANI/Nd2O3

3 结论

通过原位聚合法将聚苯胺和氧化钕制成PANI/Nd2O3复合材料,并以不同的含量掺至环氧树脂中,获得PANI/Nd2O3/EP复合涂层,对其进行附着力、防腐性能及疏水性能测试后得到以下结论:

(1) PANI/Nd2O3复合材料的加入明显提高了环氧树脂在304不锈钢表面的附着力,且随复合材料加入量的增大,涂层的附着力呈现先增强后减弱的趋势。当PANI/Nd2O3复合材料的质量分数为4%时,复合涂层与304不锈钢表面的附着力最大,为18.8 MPa。

(2) 动电位极化曲线和电化学阻抗谱测试的结果显示,PANI/Nd2O3复合材料的加入能显著提高环氧树脂涂层的防腐蚀性能,且当PANI/Nd2O3复合材料的质量分数为4%时,涂层的耐腐蚀性能最好。

(3) 复合涂层的水接触角随PANI/Nd2O3复合材料含量的增加而呈现出先增大后减小的趋势,PANI/Nd2O3质量分数为4%的复合涂层有最大的水接触角,为78.3°。