工艺参数对2024铝合金HEDP阳极氧化膜耐蚀性的影响

杨堃*,许世娇,韩冬宁,孙小岚,赵栋

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

2024铝合金是一种综合性能优良的、可热处理强化的硬铝合金,具有高强度、抗疲劳等优点,因而被广泛应用于航空航天、汽车制造等领域。但2024铝合金的抗腐蚀性能并不理想,容易在湿度较高的环境中发生晶间腐蚀和应力腐蚀,使铝合金毫无预兆地发生脆性断裂,严重时还会导致事故的发生[1]。对铝合金进行阳极氧化不仅可以提高其耐蚀性,还可以增强后续有机漆膜的结合力。现今2024铝合金阳极氧化多使用硫酸体系[2],但硫酸阳极氧化膜在海洋环境中的耐蚀性并不理想,加上各国对环保要求的逐步提高,急需能够取代硫酸阳极氧化的工艺[3]。

目前硫酸阳极氧化的取代工艺主要有苹果酸体系、酒石酸体系、硼酸−硫酸体系等,但都未达到绿色环保的要求,在海洋环境中的耐蚀性也不理想。HEDP(羟基乙叉二膦酸)价格便宜,对环境友好,在电镀或化学镀中常被用作配位剂[4]。本文采用HEDP溶液对2024铝合金阳极氧化,研究了不同工艺参数对膜层耐蚀性的影响,为铝合金环保阳极氧化工艺的研发提供参考。

1 实验

1.1 HEDP阳极氧化工艺

采用30 mm × 40 mm × 2 mm的2024铝合金作为基体,其化学成分(以质量分数计)为:Si 0.5%,Fe 0.5%,Cu 4.1%,Mn 0.88%,Mg 1.36%,Zn 0.05%,Al余量。

阳极氧化前采用320#、600#和1000#砂纸逐级打磨基材至表面光亮,再用酒精超声清洗30 min,吹干。

采用直流叠加脉冲电源,以预处理的2024铝合金为阳极、铅板为阴极进行阳极氧化。电解液为0.2 mol/L HEDP溶液,使用压缩空气循环过滤,电流密度0.42 ~ 1.67 A/dm2,温度0 ~ 40 ℃,氧化时间15 ~ 120 min。

1.2 性能检测

采用Tescan MAIA3扫描电镜(SEM)观察阳极氧化膜的表面形貌。采用Bruker JV-DX X射线衍射仪(XRD)分析膜层的物相结构。

在武汉科思特仪器股份有限公司的CS350H电化学工作站上测试阳极氧化试样在3.5% NaCl溶液中的塔菲尔(Tafel)曲线,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极是阳极氧化试样(暴露面积为1 cm2,其余部位用环氧树脂封闭)。测试前先将试样浸于25 ℃的电解液中约1 h,以使开路电位稳定,以低于开路电位0.5 V作为扫描起始电位,高于开路电位2.0 V作为扫描终止电位,扫描速率为1 mV/s。采用塔菲尔外推法得到试样的腐蚀电位(φcorr)、腐蚀电流密度( jcorr)和极化电阻(Rp),以评价氧化膜的耐蚀性。

2 结果与讨论

2.1 HEDP阳极氧化膜的组织结构分析

2.1.1 物相结构

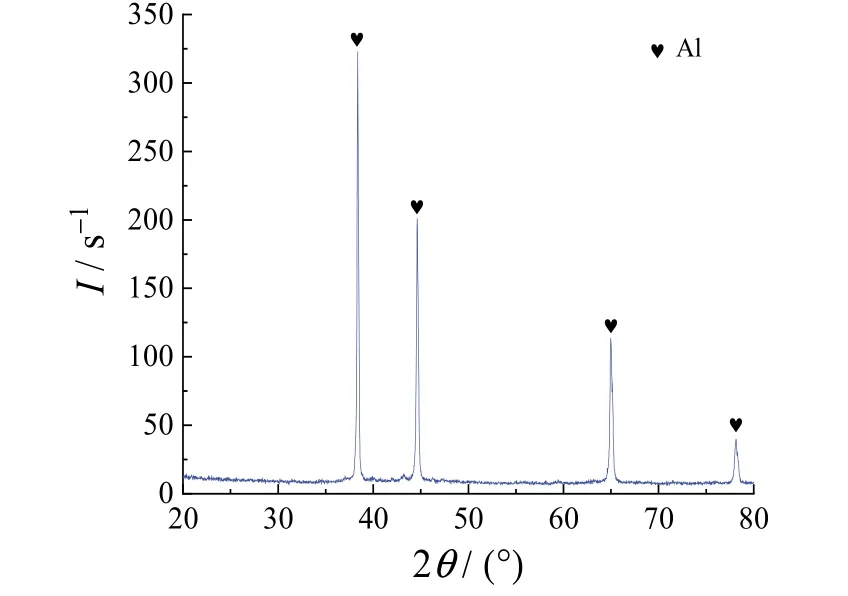

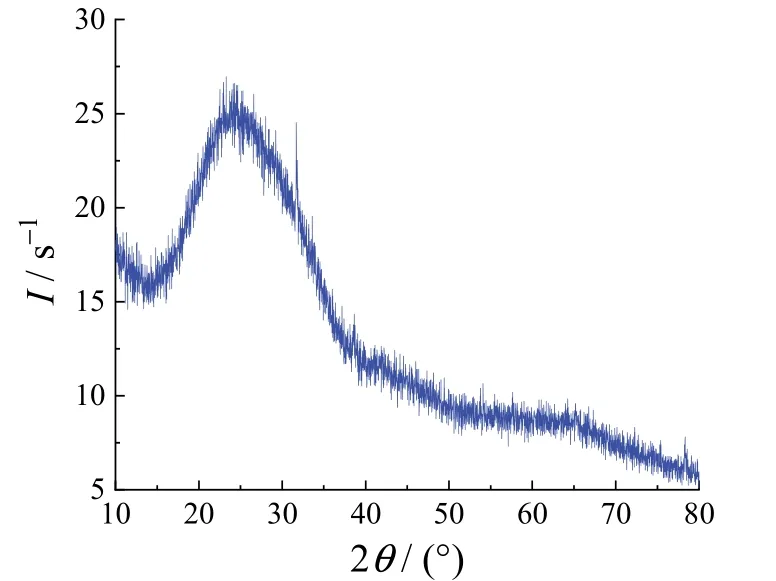

图1是在HEDP浓度为0.2 mol/L、温度为(25 ± 5) °C、电流密度为0.83 A/dm2、终止电压为200 V的条件下阳极氧化所得膜层的XRD谱图。从中可知,HEDP阳极氧化膜的XRD谱图上只有基体元素Al的衍射峰,并没有发现晶态结构的Al2O3,推断HEDP阳极氧化膜以非晶态Al2O3为主。为了排除晶态Al2O3含量过低导致X射线检测不出,把膜层剥离后研磨成粉,再进行XRD分析。由图2可知,粉状膜层的XRD谱图只在2θ为15° ~ 35°附近出现非晶态Al2O3的宽化衍射峰,这进一步证明了HEDP阳极氧化膜以非晶态Al2O3为主。

图1 带基体的2024铝合金HEDP阳极氧化膜的XRD谱图 Figure 1 XRD pattern of HEDP-based anodic oxide film on 2024 aluminum alloy surface

图2 无基体的HEDP阳极氧化膜的XRD谱图 Figure 2 XRD pattern of HEDP-based anodic oxide film removed from 2024 aluminum alloy surface

2.1.2 微观形貌

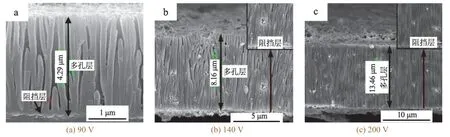

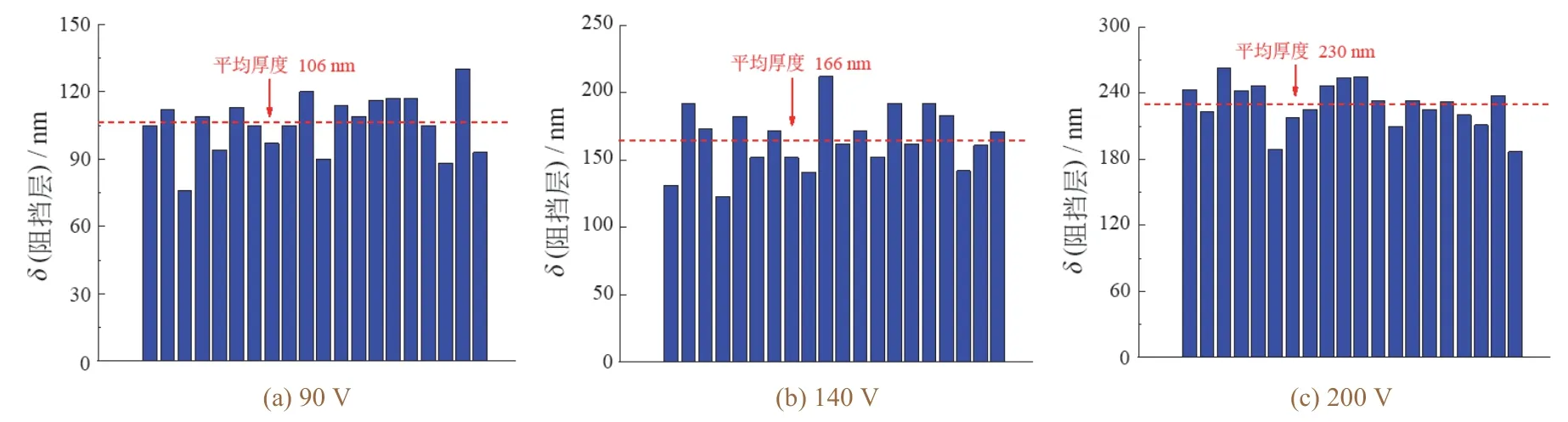

从图3可以看出,阳极氧化膜主要由较厚的多孔层和较薄的阻挡层构成。采用Image J软件分析得到不同终止电压下获得的阳极氧化膜的阻挡层厚度。从图4可知,随着终止氧化电压的升高,氧化膜阻挡层的平均厚度增大,终止电压为90、140和200 V时,阻挡层的平均厚度分别为106、166和230 nm,远远高于硫酸阳极氧化膜的阻挡层厚度(一般为10 ~ 20 nm)。后续选择终止电压为200 V。众所周知,氧化膜的耐蚀性由多孔层和阻挡层决定,对于未封闭处理的氧化膜,耐蚀性主要受阻挡层厚度的影响。HEDP氧化膜具有较厚的阻挡层,这对提高氧化膜的耐蚀性大有裨益,也是HEDP氧化膜的耐蚀性优于硫酸氧化膜的主要原因。

图3 不同终止电压下氧化膜的截面形貌 Figure 3 Cross-sectional morphologies of oxide films obtained at different termination voltages

图4 不同终止电压下氧化膜的阻挡层厚度 Figure 4 Thickness of barrier layer for anodic oxide films obtained at different termination voltages

2.2 工艺参数对HEDP阳极氧化膜性能的影响

2.2.1 电流密度

固定HEDP浓度为0.2 mol/L,在温度(25 ± 5) °C和不同电流密度下对2024铝合金阳极氧化30 min,以研究电流密度对阳极氧化膜性能的影响。

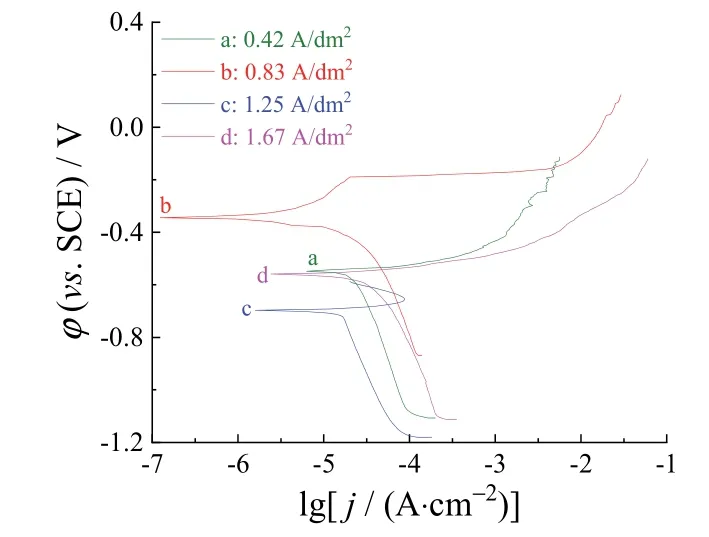

从图5和表1可以看出,随着阳极氧化电流密度的增大,膜层在3.5% NaCl溶液中的腐蚀电流密度呈现先减小后增大的变化趋势,腐蚀电位变化不大。当阳极氧化电流密度为0.83 A/dm2时,腐蚀电位较正,腐蚀电流密度最低,说明此时膜层的耐蚀性最佳。

图5 不同电流密度下所得阳极氧化膜在3.5% NaCl 溶液中的Tafel曲线 Figure 5 Tafel plots in 3.5% NaCl solution for anodic oxide films obtained at different current densities

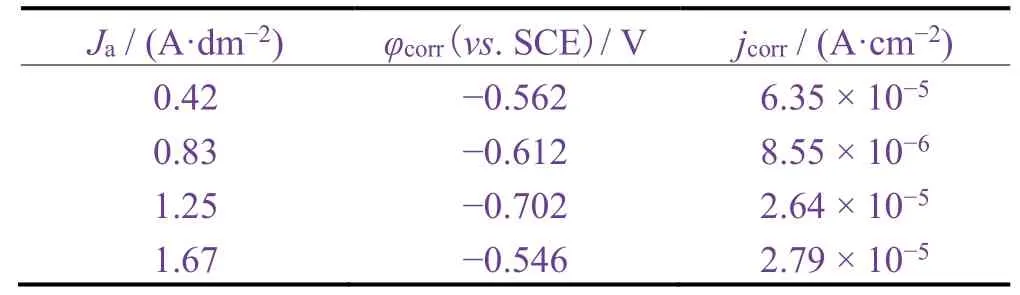

表1 不同电流密度下所得阳极氧化膜在3.5% NaCl 溶液中的电化学腐蚀参数 Table 1 Electrochemical corrosion parameters in 3.5% NaCl solution for anodic oxide films obtained at different current densities

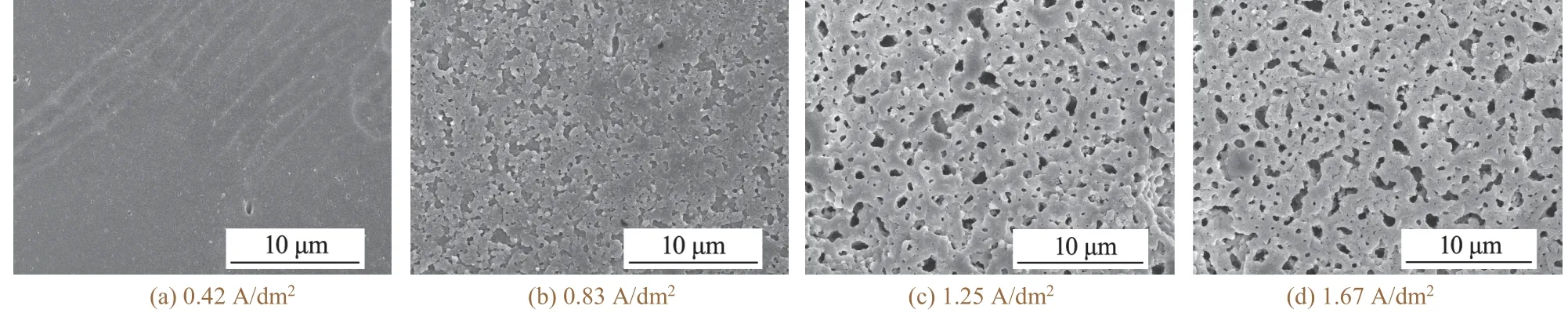

从图6可以看出,当阳极氧化电流密度为0.42 A/dm2时,铝合金表面并没有形成明显的多孔层结构,此时电流密度太低,不足以形成一定厚度的氧化膜,表面还能检测出Cu元素(见表2)。随阳极氧化电流密度升高,铝合金表面开始形成多孔结构的膜层。当电流密度为0.83 A/dm2时,已得到多孔结构的氧化膜,并且孔径较小。当电流密度高于0.83 A/dm2后,所得氧化膜的孔径进一步增大,部分微孔有连在一起的趋势。

图6 不同电流密度下所得阳极氧化膜的表面形貌 Figure 6 Surface morphologies of anodic oxide films obtained at different current densities

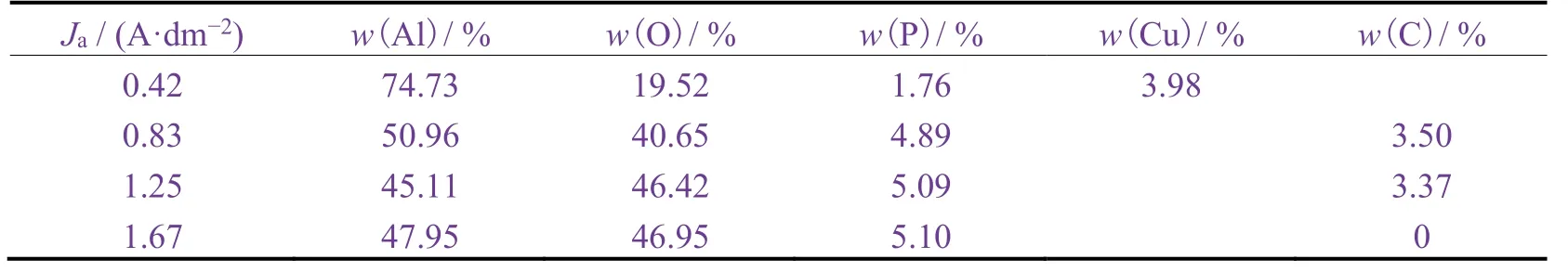

从表2可知,不同电流密度下所得的HEDP氧化膜都含有Al、O和P三种元素。电流密度为0.42 A/dm2时,试样表面检测到基体Cu元素,可能是因为膜层较薄或局部铝合金未氧化成膜;C元素可能是铝合金表面被污染或由电解液引入所造成的。随着电流密度增大,膜层的P含量逐渐增大,这是由于电流密度增大时电解液的导电性提高,更多P参与了成膜。Al质量分数随着电流密度增大而下降,说明基体表面氧化程度逐步提高。当电流密度为0.83 A/dm2时,O、Al原子比约为1.34,与Al2O3的O、Al原子比(1.5)接近,表明此时铝合金表面氧化得较完全。因此选择阳极氧化的电流密度为0.83 A/dm2。

表2 不同电流密度下所得阳极氧化膜的元素组成 Table 2 Elemental compositions of anodic oxide films obtained at different current densities

2.2.2 阳极氧化时间

固定HEDP浓度为0.2 mol/L,在温度(25 ± 5) °C、电流密度0.83 A/dm2的条件下对2024铝合金阳极氧化不同时间,以研究阳极氧化时间对氧化膜性能的影响。

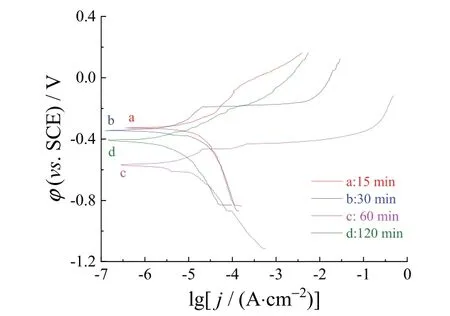

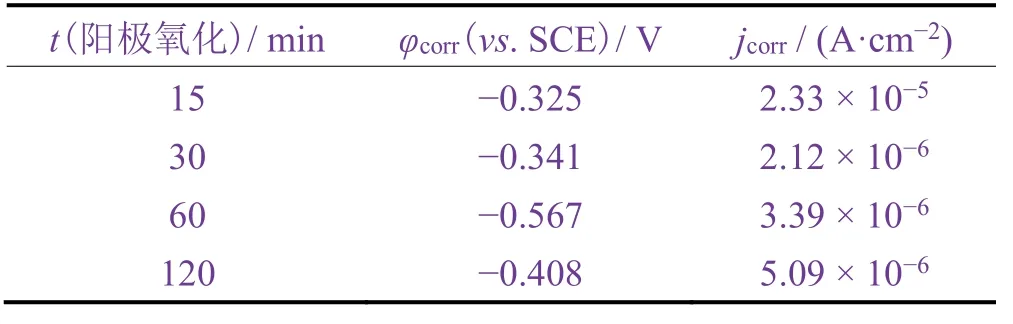

从图7和表3可以看出,随着阳极氧化时间的延长,膜层的腐蚀电流密度呈现先减小后增大的趋势。阳极氧化30 min所得膜层的腐蚀电位较正,腐蚀电流密度最低,耐蚀性最佳。

图7 阳极氧化不同时间所得膜层在3.5% NaCl溶液中的Tafel曲线 Figure 7 Tafel plots in 3.5% NaCl solution for oxide films obtained by anodization for different time

表3 阳极氧化不同时间所得膜层在3.5% NaCl溶液中的 电化学腐蚀参数 Table 3 Electrochemical corrosion parameters in 3.5% NaCl solution for oxide films obtained by anodization for different time

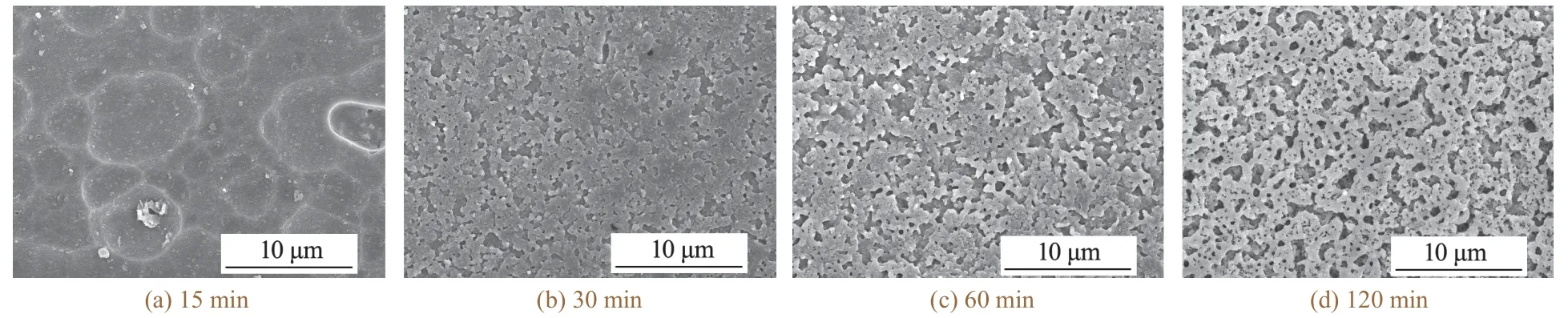

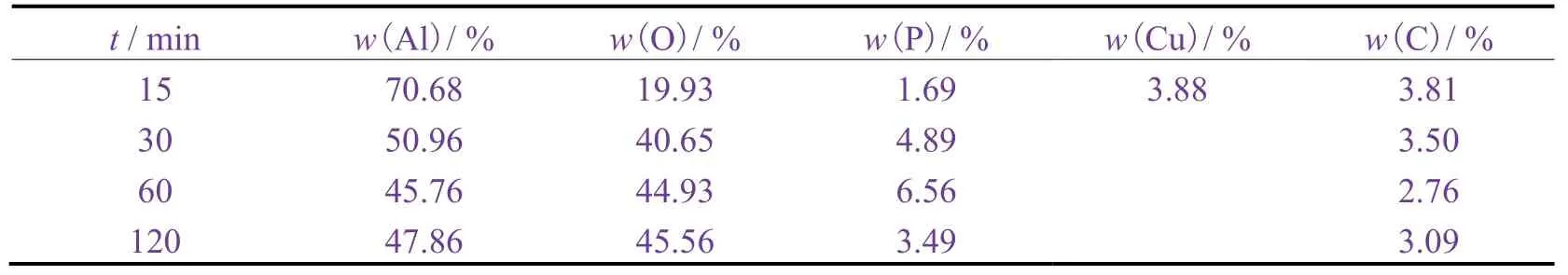

从图8可知,当阳极氧化15 min时,铝合金表面形成大块的圆饼状膜,无明显的多孔结构,这是因为氧化时间过短,膜层厚度不足,局部甚至未成膜,EDS分析还能检测出基体Cu(见表4)。氧化30 min时已获得一定厚度的多孔膜,其微孔直径较小。随氧化时间延长,氧化膜的微孔数增加,孔径增大,孔分布变得杂乱。

图8 阳极氧化不同时间所得膜层的表面形貌 Figure 8 Surface morphologies of oxide films obtained by anodization for different time

从表4可知,阳极氧化15 min时在试样表面测得基体元素Cu,说明此时膜层较薄或者不连续。延长氧化时间到30 min时,O、Al的原子比为1.34,接近Al2O3的O、Al原子比1.5。阳极氧化60 min时O、Al的原子比为1.66,可能是因为氧化膜中的水合Al2O3增多。因此阳极氧化时间以30 min为宜。

表4 阳极氧化不同时间所得膜层的元素组成 Table 4 Elemental compositions of oxide films obtained by anodization for different time

2.2.3 电解液温度

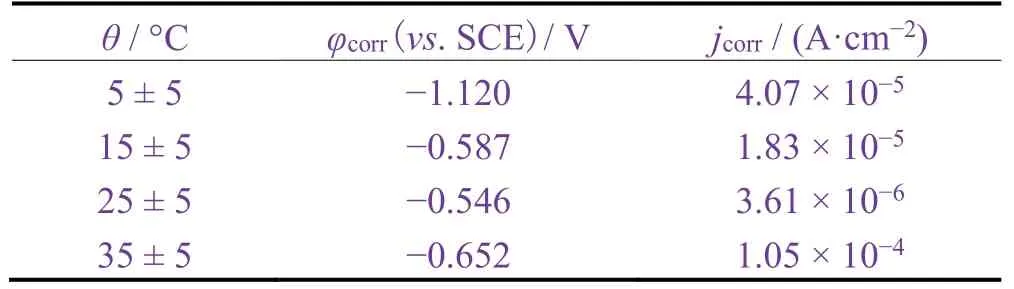

固定HEDP浓度为0.2 mol/L,在电流密度0.83 A/dm2和不同温度下对2024铝合金阳极氧化30 min,以研究温度对氧化膜性能的影响。从图9和表5可以看出,随温度升高,阳极氧化膜的腐蚀电流密度呈现先减小后增大的趋势。当电解液温度为(25 ± 5) °C时,氧化膜的腐蚀电位较正,腐蚀电流密度最低,耐蚀性最佳。 这是因为随温度升高,成膜加快,相同时间内所得膜层增厚,耐蚀性会有改善。然而阳极氧化温度过高时,膜层溶解加快,导致膜层微孔变大,均匀性变差。因此较佳的温度为(25 ± 5) °C。

图9 不同温度下所得阳极氧化膜在3.5% NaCl 溶液中的Tafel曲线 Figure 9 Tafel plots in 3.5% NaCl solution for anodic oxide films obtained at different temperatures

表5 不同温度下所得阳极氧化膜在3.5% NaCl溶液中的 电化学腐蚀参数 Table 5 Electrochemical corrosion parameters in 3.5% NaCl solution for anodic oxide films obtained at different temperatures

2.2.4 HEDP浓度

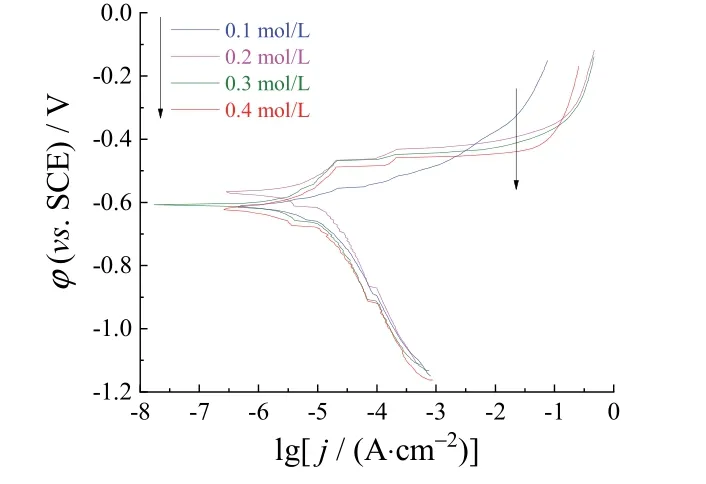

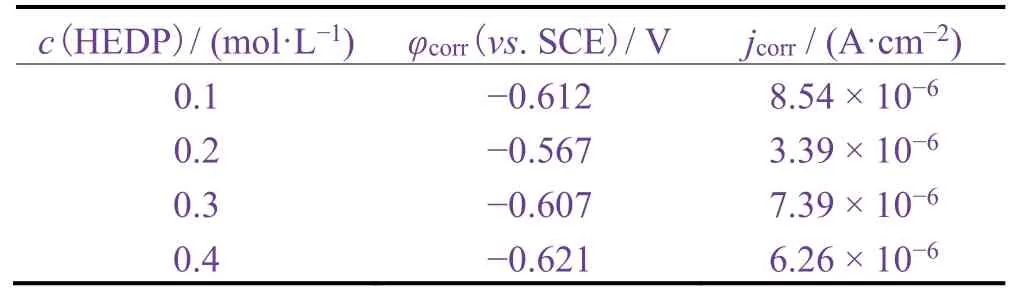

采用HEDP浓度不同的电解液,在电流密度0.83 A/dm2和温度(25 ± 5) °C的条件下对2024铝合金阳极氧化30 min,以研究HEDP浓度对氧化膜性能的影响。从图10和表6可以看出,随着HEDP浓度的增大,膜层的腐蚀电位变化不大,腐蚀电流密度呈先减小后增大的变化趋势。当HEDP浓度为0.2 mol/L时,所得氧化膜的腐蚀电流密度最低,耐蚀性最佳。

图10 HEDP浓度不同时所得阳极氧化膜在3.5% NaCl 溶液中的Tafel曲线 Figure 10 Tafel plots in 3.5% NaCl solution for anodic oxide films obtained at different concentrations of HEDP

表6 HEDP浓度不同时所得阳极氧化膜在3.5% NaCl 溶液中的电化学腐蚀参数 Table 6 Electrochemical corrosion parameters in 3.5% NaCl solution for anodic oxide films obtained at different concentrations of HEDP

为了进一步提高氧化膜性能,尝试将0.2 mol/L HEDP溶液分别与不同浓度的柠檬酸和酒石酸复配进行阳极氧化。但250 mL/L盐酸 + 30 g/L重铬酸钾溶液点滴试验发现,HEDP氧化膜的耐点滴时间为575 s。与柠檬酸复配时膜层的耐点滴时间为350 s,耐蚀性反而更差。与酒石酸复配时所得氧化膜的耐点滴时间为568 s,与HEDP氧化膜的耐蚀性相当。因此最终选择0.2 mol/L HEDP溶液作为阳极氧化电解液。

3 结论

2024铝合金HEDP阳极氧化膜以非晶态Al2O3为主,由较厚的多孔层和较薄的阻挡层组成,阳极氧化的较佳工艺参数为:HEDP 0.2 mol/L,温度(25 ± 5) °C,电流密度0.83 A/dm2,时间30 min。较佳工艺下所得多孔膜孔径较小,耐蚀性较优。