等温退火方式对TC6合金力学性能和组织的影响

(中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

TC6合金是最成熟、应用最广泛的Ti-Al-Mo-Cr-Fe-Si系多元钛合金。它主要用于制造压气机零件,能在400℃以下长时间工作(6000h以上)。Al在TC6合金中稳定并强化α相。同时加入Mo与Si,增加了β相的数量,有利于热加工与热稳定性的提高。Cr和Fe是β共析元素,通过强化α相和β相提高中等温度下的拉伸强度,TC6合金是在Ti-5Al-2.5Cr合金基础上发展的。Ti-5Al-2.5Cr合金在400~450℃的温度下,能从β固溶体中分解析出TiCr2、TiFe等金属化合物相,并迅速导致合金脆化,加入Mo后缓和了TiCr2、TiFe相的析出速度,故TC6合金获得了广泛的应用[1]。航空发动机压气机盘件通常使用等温退火对锻件进行热处理,可采用转炉(指在β转变温度以下某一温度加热,转至另一热处理炉,炉冷到规定温度,并在该温度下保温一定时间)或炉冷进行等温退火。为了区分,下文将两种方式分别称为“转炉”与“炉冷”。

本文通过TC6两相钛合金饼坯(饼坯已经过α+β锻造)使用炉冷、转炉两种等温退火方式来探寻工业生产条件下等温退火对锻件的性能以及过程控制的影响。

1 试验方法

此炉饼坯β转变温度按淬火金相法测得为983℃。

1.1 热处理

按表1热处理制度对饼坯进行了等温退火热处理。热处理炉采用箱式电阻炉,炉温均匀性满足GJB509中Ⅲ类炉要求。将饼坯沿直径一分为二,分别在半个饼坯中心1/2截面厚度进行钻孔,在孔中插入热电偶。两个1/2饼坯分别采用转炉、炉冷两种操作方式进行等温退火处理。以插入锻件孔的热电偶温度到温开始计算饼坯的保温时间。

1.2 饼坯的检验

表1 TC6饼坯热处理制度Table 1 Heat treatment scheme of TC6 flat billet

图1 试样取样示意图Figure 1 Schematic diagram of sample positions

试验项目取样位置和方向试样编号数量备注β转变温度化学成分氢含量450℃高温拉伸400℃高温拉伸450℃高温持久400℃高温持久400℃热稳定性室温冲击室温拉伸显微组织任意任意任意轮缘弦向轮缘弦向轮缘弦向轮缘弦向轮缘弦向轮缘弦向轮缘弦向1/2B处13121110-1、10-29-1、9-28-1、8-27-1、7-26-1、6-24-1、4-23-1、3-22-1、2-21组1122222222切取7个样,打印记1-7,试样尺寸10 mm×10 mm×15 mm试样坯尺寸25 mm×35 mm×35 mm,任意部位取试样坯尺寸10 mm×10 mm×110 mm,任意部位取⌀5 mm试样⌀5 mm试样⌀5 mm试样,σ=570 MPa,t≥50 h⌀5 mm试样,σ=695 MPa,t≥50 h⌀5 mm试样硬度在冲击试样上检验⌀5 mm试样边缘,D/4处各1个

表3 化学成分(质量分数,%)Table 3 Chemical compositions of TC6 alloy (mass fraction, %)

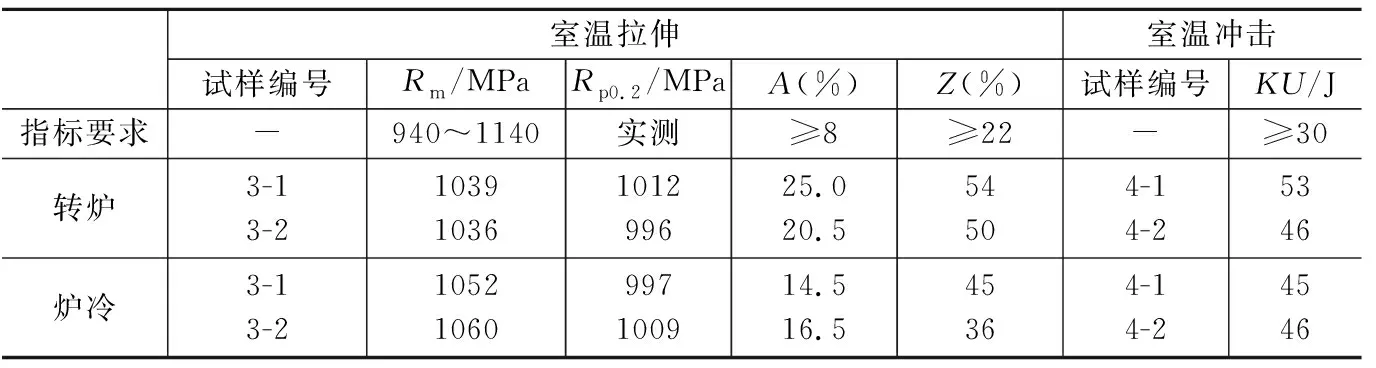

表4 室温力学性能Table 4 Mechanical properties of TC6 alloy at room temperature

表5 高温力学性能Table 5 Mechanical properties of TC6 alloy at high temperatures

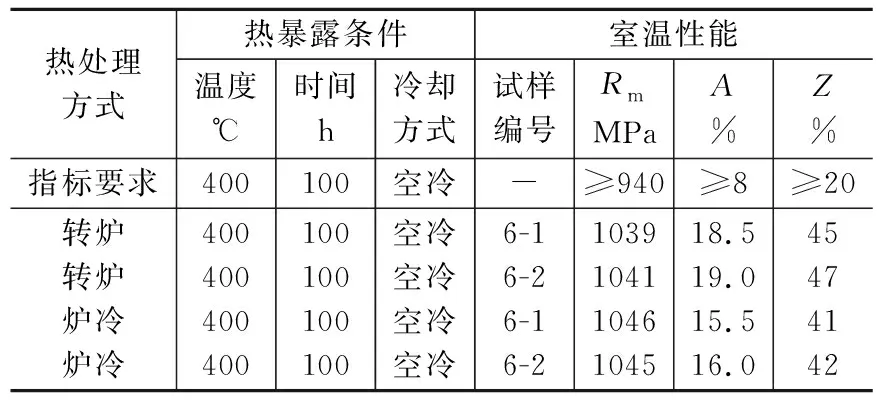

表6 热稳定性Table 6 Thermal stability

饼坯进行等温退火热处理后,按图1所示进行了取样,拉伸试验执行GB/T 228,冲击试验执行GB/T 229,持久试验执行GB/T 2039,高温拉伸试验执行按GB/T 4338。检验项目如表2所示。

1.2.1 化学成分

化学成分如表3所示。

1.2.2 力学性能

室温力学性能如表4所示。高温力学性能如表5所示。热稳定性如表6所示。

1.2.3 高倍组织

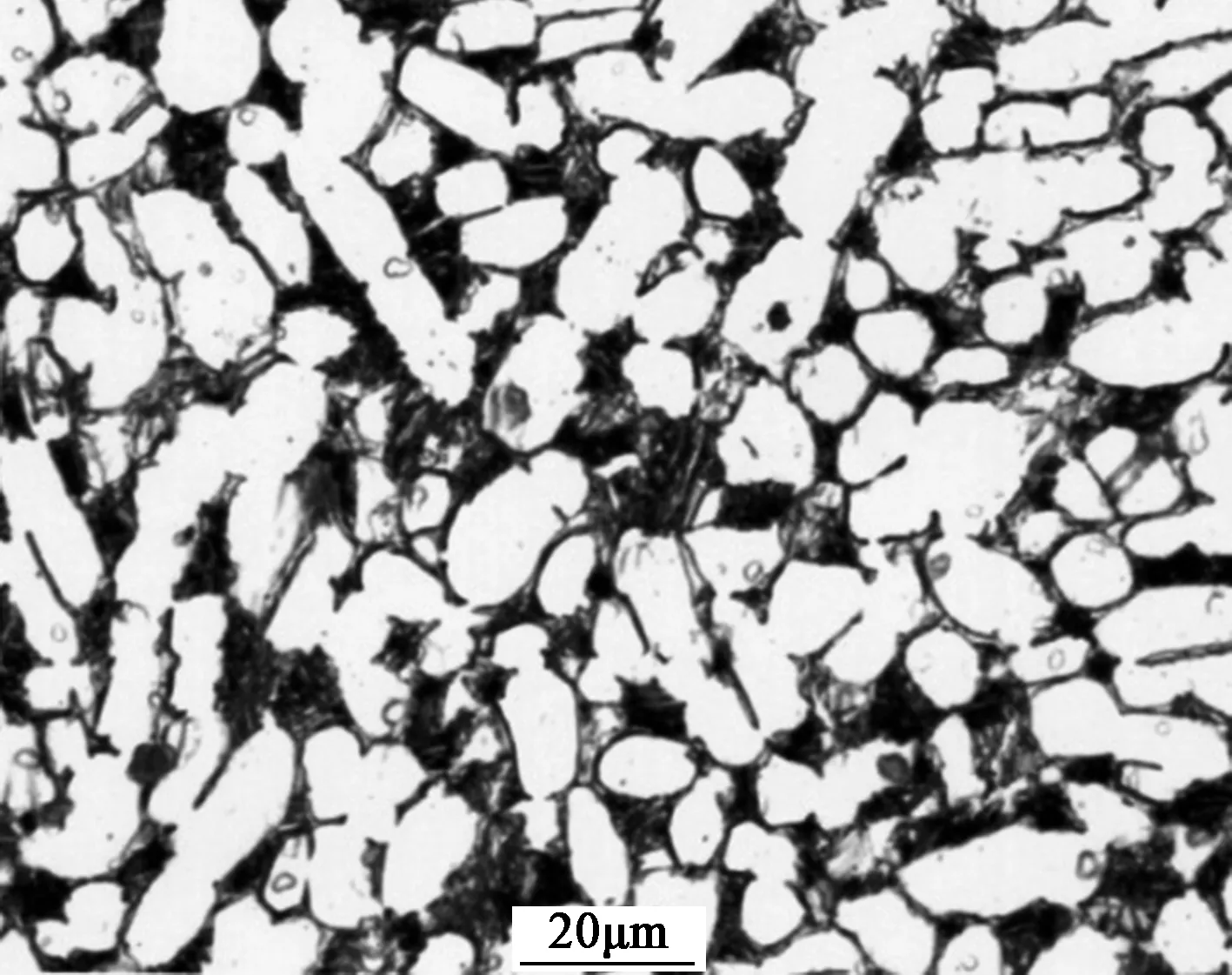

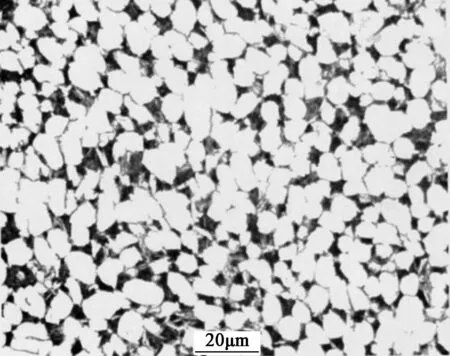

高倍组织如图2和图3所示。

(a)2-1试样(饼坯边缘)

(b)2-2试样(饼坯D/4处) 图2 饼坯转炉等温退火试样组织(500×)Figure 2 Microstructures of flat billet for isothermal annealing in manner of transfer furnace cooling (500×)

(a)2-1试样(饼坯边缘)

(b)2-2试样(饼坯D/4处)图3 饼坯炉冷等温退火试样组织Figure 3 Microstructure of flat billet for isothermal annealing in manner of furnace cooling

2 分析与讨论

热加工后的饼坯经两相区退火加热时,α相、β相将发生再结晶。对两相钛合金来说,α相、β相的再结晶分为两个阶段:一是初始阶段,完成形核、长大;二是晶粒的进一步长大。在初始阶段,又分为两种类型:①通常意义上所说的再结晶,即由形核、长大两个过程组成;②原位再结晶,即在原有晶粒的基础上,进一步长大,此过程晶体的取向不发生变化。在随后的炉冷过程中,还要发生β相向α相的转变,这时也有1个形核长大的过程[2]。对比分析,两种热处理方式都可以获得性能合格的组织,炉冷的次生α相比转炉处理的粗,这是因为炉冷比转炉冷却速度慢,冷却过程中次生α相析出,在析出过程中不断长大,因此炉冷处理后合金组织中次生α相的片层较厚。在实际试制操作中,为达到较快的冷却速度(≥6.8℃/min),炉冷需要大开炉门冷却,实际炉膛内的炉温均匀性在冷却过程中变差,并且随着室温的变化,因炉冷前炉膛温度高,夏季无法在规定时间内冷却至560℃。因炉冷过程短时间内进行了大温差的降温,炉膛靠近炉门处与炉膛内部温差较大,炉膛内温度不均匀,实际操作中发生了冷却至560℃后炉膛内温度反复波动的情况,波动范围均超过±10℃。转炉过程因直接将工件放入低温炉,可以缩短冷却时间,且转炉过程中因无需大开炉门也可以在规定时间内冷却至560℃,相比炉冷过程,转炉炉膛内温度较均匀且更容易在生产过程中控制,获得的组织也更均匀。综合考虑,转炉更适合现场批量化生产。

3 结论

(1)TC6等温退火选用900℃及560℃温度合理,可获得满足指标要求的性能。

(2)转炉过程比炉冷过程更容易控制,冷却过程炉膛炉温均匀性更好,更适合工业生产的过程控制。