微波流化床中稻谷的干燥模型

,, ,,

(浙江工业大学 化学工程学院,浙江 杭州 310014)

微波干燥的供热方式不同于其他干燥方式,其加热特性独特[1],物料吸收微波后从内部均匀加热,物料干燥速度快、能量利用率高和产品品质好,在化学化工[2]、农产品加工、食品工业及药物生产[3]中越来越受到重视。但在常规箱式微波干燥过程中,由于微波干燥室内存在能量分布不均匀[4-6]、物料加热速度受介电常数影响[7]以及微波穿过能够吸收微波的物料后强度减弱等原因,微波干燥均匀性较差,靠近微波发射源的物料、颗粒边缘或尖角部位烧焦现象明显,同时物料表面排湿能力较差。为了更好地将微波干燥技术应用于生产,有许多研究[8-10]尝试将微波干燥同其他干燥方式进行联合使用,在解决常规微波干燥均匀性差和排湿能力不足等问题的同时,有效利用微波干燥的优点。Wang等[11]对多孔材料的微波流化床干燥的传质传热综合模型进行了研究,认为与微波固定床干燥相比,虽然在干燥过程中微波利用率较低,但在提高干燥速率方面效果明显。Horrungsiwat等[12]对微波热风干燥稻谷进行了研究,实验得出其干燥过程符合Lewis模型,微波功率的大小可以影响干燥过程的动力学参数,提高干燥速率与产品品质,但没有得出具体的干燥模型参数。稻谷作为世界上最重要的粮食作物,传统的热风箱式干燥、单一流态化干燥在干燥过程中易爆腰,难以保证产品品质,利用传统流化床结合微波加热的干燥方式,可以使稻谷内外同时加热[13],可有效提高干燥速率与产品质量。

本研究采用自行设计的微波流化床干燥装置,通过改变微波功率密度[14]和热风温度等实验参数对稻谷进行干燥,建立微波流化床干燥稻谷的数学模型,为工业生产应用提供参考。

1 实验材料与方法

1.1 实验材料

实验稻谷购买自江西,为早籼稻,放置4 ℃环境中备用。每次实验前取不同位置物料样品3份,采用恒重法测定样品的初始含干基含水率M0,计算3个样品的平均值,其表达式为

(1)

式中:m0为物料样品的初始质量;md为样品经电热鼓风干燥箱105 ℃干燥6 h后样品的绝干质量。稻谷的初始水分测得结果为29.5%~30.5%。

1.2 实验设备

1—流化床;2—热电偶温度计;3—旋风分离器;4—进样口;5—微波装置;6—取样口;7—电加热器;8—PLC控制器;9—气体流量计;10—鼓风机图1 微波流化床组合干燥实验装置Fig.1 Microwave-fluidized bed drying device

自主设计的微波流化床干燥装置,如图1所示。流化床采用孔径0.8 mm,开孔率为2.3%的直孔气体分布板;工业用微波发生器(输入功率为500~1 200 W)通过导波管连接至φ140立式流化床干燥器上,透过玻璃视镜对流化床内的物料进行加热,视镜由金属导波腔完全覆盖以防止微波泄露。微波功率P、进风温度t可由PLC集中控制,进风量由转子流量计及风机变频器控制,流化床进风口、床层和出风口安装有热电偶测量干燥过程温度。水分测定标准为GB 5497—2013;水分检测设备为DHG-9030A电热鼓风干燥箱、分析天平。

1.3 实验方法

在微波流化床中,流化气速1.6 m/s条件下谷物流化良好[15]。调节不同的进风温度(50,60,70,80,90 ℃)和微波功率(无微波,0.625,1.000,1.375 W/g)对稻谷样品进行干燥,干燥过程中每隔2 min取样1次并记录取样时微波流化床床层温度t,测定样品干基含水率Mt(其测定方式与测定初始含水率的方式相同)。参照国家稻谷籽粒入库储藏标准,将稻谷籽粒干燥至干基含水率15%以下。

2 实验结果与分析

2.1 稻谷失水特性

图2为0.625 W/g微波功率密度(微波功率与物料干基质量之比),不同进风温度条件下微波流化床干燥稻谷的干燥曲线,进风温度升高,干燥至干基含水率15%时的干燥时间缩短,且缩短比例呈递减趋势。图3为70 ℃进风,不同微波功率密度条件下微波流化床干燥稻谷的干燥曲线,微波功率密度由0 W/g升高至1.375 W/g时,干燥时间由1.8 ks缩短至1.2 ks,在较高的进风温度条件下,微波功率密度的升高依然可以有效缩短干燥时间,提高干燥速率。在本实验条件范围内,其他进风温度及微波功率密度对干燥过程的影响与图2,3有相似的规律。

图2 不同进风温度下稻谷干燥曲线Fig.2 The drying curve of rice grain under different inlet air temperature

图3 不同微波功率密度下稻谷干燥曲线Fig.3 Variation of moisture ratio for paddy drying at different microwave radiation power density

2.2 干燥模型假设

农产品颗粒的干燥过程由于干燥方式、颗粒内部结构及成分的不同,其干燥模型的种类也比较多,综合之前流化床干燥设备[16]及微波干燥设备[17]对谷类干燥的研究结果,微波流化床干燥稻谷的干燥过程可用方程描述为

(2)

假设稻谷颗粒的几何形状为球状,其内部水分扩散方程[18]可以化为

(3)

式中:r为沿着稻谷颗粒假设的球状体半径r0的坐标点;t为干燥时间;Deff为干燥过程中水分在稻谷内部的有效扩散系数。边界条件:当t=0,0≤r≤r0时,MR=1;当t>0,r=r0时,M(r0,t)=Me;当t>0,r=0时,dM/dr=0。

忽略干燥过程中稻谷颗粒的体积变化,稻谷颗粒的等效半径公式[19]为

(4)

式中Vp为稻谷颗粒的实测体积。利用排水法测量200颗充分吸水后的稻谷颗粒总体积,取平均值后得到Vp=0.47 mm3,计算得到r0=1.93 mm。

结合边界条件,可以解得物料水分比MR为

(5)

其中

(6)

式中:M0为样品初始含水率;Mt为样品t时刻的含水率。

取式(5)右边无穷级数第1项就能满足一般工程计算误差要求,式(5)可以简化为

(7)

将式(7)线性化得

(8)

由于稻谷颗粒的几何形状与球体有一定的区别,在干燥模型式(8)中表现为截距不完全等于ln(6/π2),因此干燥模型可以简化为

(9)

用式(9)对不同条件下的稻谷干燥曲线进行线性拟合,可求得微波功率及热风加热功率对水分扩散系数的影响。

2.3 干燥模型试验验证

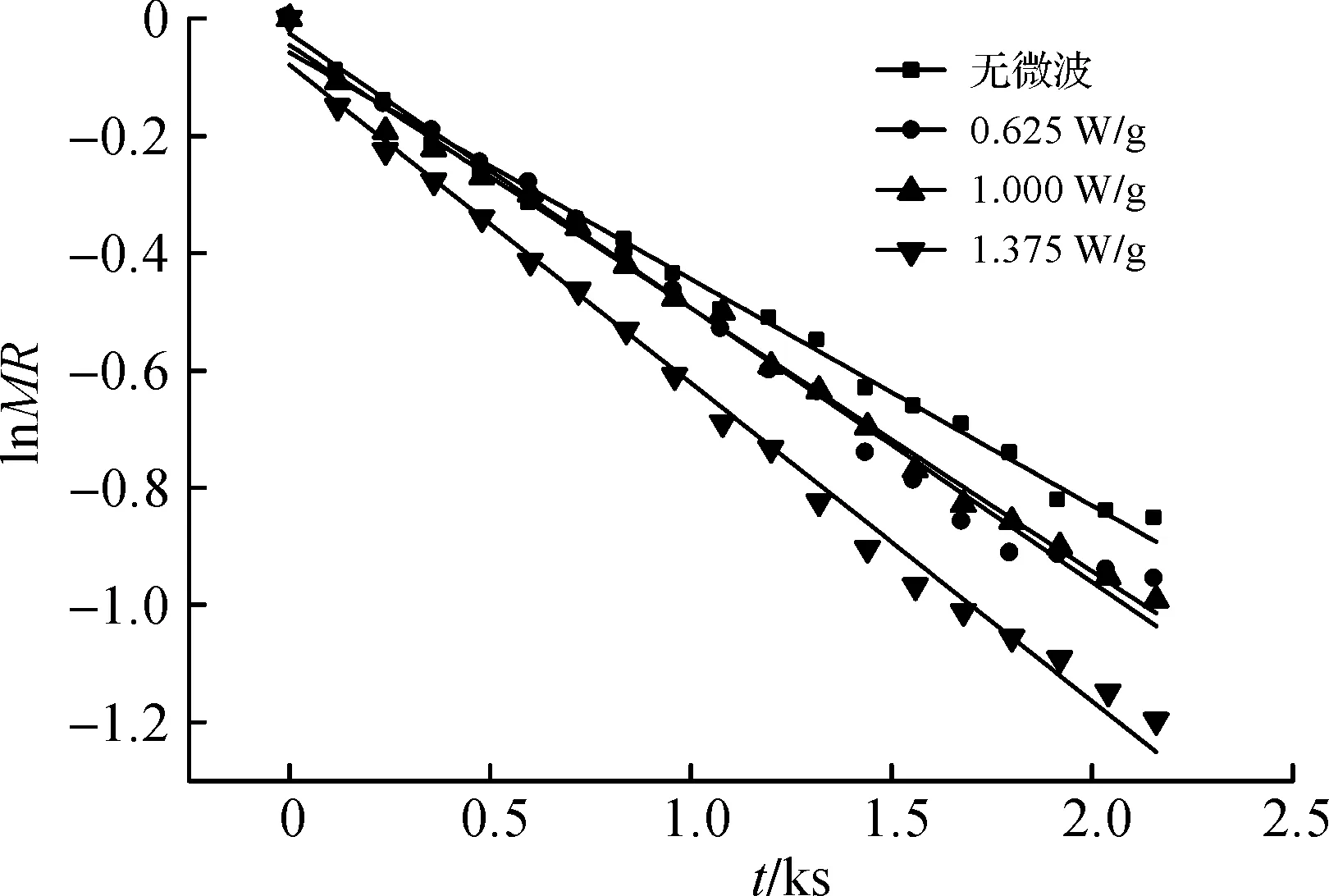

图4为70 ℃进风温度,不同微波密度条件下的lnMR—t拟合曲线。表1为50,60,70,80,90 ℃进风温度,不同微波功率密度条件下的lnMR—t拟合结果。

图4 70 ℃进风条件下lnMR—t拟合曲线Fig.4 Under the condition of 70 ℃ in wind lnMR-t curve fitting

由图4中拟合曲线及表1中拟合结果可知:lnMR与时间t线性拟合结果较好,平均相关系数R2均大于0.98,曲线斜率随着微波功率密度及热风温度的升高而升高;考虑到C的值接近于0,则稻谷干燥模型可以简化为

(10)

得到式(10)与Lewis模型MR=exp(-kt)相似,其中

(11)

由拟合曲线的斜率可以求出干燥过程中颗粒内部的水分扩散系数Deff,其结果见表1,Deff的数量级在10-10~10-11m2/s,符合通常的固相水分扩散系数范围。

研究发现:固相扩散系数随温度增加而增加,具有Arrhennius方程类似形式[18],即

(12)

表1 模型拟合结果Table 1 Fitting results of the model

式中:D0是与Deff单位一致的比例常数,与被干燥物料的物理性质有关;Ea为扩散活化能,J/mol;R为热力学常数,R=8.314 J/(mol·K);T为热力学温度,K。

图5 水分扩散系数Deff与进风温度T的关系曲线Fig.5 The relation curve between the water diffusion coefficient Deff and the hot air temperature T

不同微波功率密度条件下,固相水分扩散系数Deff与热风温度T(单位为K)的关系如图5所示,从图5中可知:干燥过程中的水分扩散系数随着热风温度及微波功率密度的升高而升高,当热风温度升高至90 ℃时,水分扩散系数上升趋缓,微波功率密度升高水分扩散系数基本保持不变。可能是高温条件下稻谷颗粒结构被破坏,对干燥过程中的传质产生影响。实验中也发现稻谷颗粒在热风温度超过90 ℃时爆腰率超过90%,脱壳后产生大量碎米。仅对进风温度低于353 K时的Deff—T进行非线性拟合,从表2中发现D0的值在较小范围内变动。D0应该是仅与被干燥物料的物理性质有关,不应与P关联,因此D0可取其平均值0.041 m2/s作为常数。

对Deff—T进行非线性拟合如图6所示,拟合结果如表2所示。

图6 进风温度低于353 K时Deff—T拟合曲线Fig.6 The Deff-T fitting curve was obtained when the hot air temperature was lower than 353 K

拟合方式P/(W·g-1)D0/(m2·s-1)Ea/(kJ·mol-1)R2直接拟合无微波0.04257.30.998 8 0.6250.04154.80.996 2 1.0000.04053.60.998 5 1.3750.04154.10.999 8 D0取定值无微波0.04156.20.998 0 0.6250.04154.90.996 2 1.0000.04154.60.997 5 1.3750.04154.50.999 8

Ea与微波功率密度P的关系如图7所示,干燥过程扩散活化能Ea随微波功率密度P升高而降低,其规律可用回归式表示,即

Ea=Ea0(1-0.27P0.34)

(13)

式中:Ea0为无微波流化床干燥稻谷过程的扩散活化能,其值为56.2 kJ/mol。回归相关系数R2=0.998 1。

图7 活化能Ea与微波功率密度P的关系图Fig.7 Diagram of the relationship between Ea and microwave power density P

从图7可看出:微波作用使稻谷水分扩散活化能降低,随着微波功率密度的持续升高,扩散活化能降低的速率逐渐减缓。主要原因是水分扩散活化能受微波非热效应的影响较大,而微波辐射的非热效应在较低的微波功率密度条件下即可产生较大影响[20]。因此,在微波流化床干燥稻谷的过程中,微波功率密度不应太高,这与宋玲玲等[21-22]的研究结果相符。

由式(13)计算可知:微波功率密度从0 W/g升高至1.375 W/g,微波流化床干燥稻谷的水分扩散活化能从56.2 kJ/mol降低至54.5 kJ/mol,降低了2.3%~3%。,相应干燥时间可以缩短18%~24%,与实验结果干燥时间降低的数据相符。

3 结 论

相对传统流化床干燥,微波流化床干燥稻谷具有更大的水分扩散系数,更高的干燥速率。在热风温度低于80 ℃时,热风温度的改变对水分扩散系数影响较大。干燥过程可以用扩散模型表述,波功率密度越大、热风温度越高,所需干燥时间越短、水分扩散系数越大。干燥过程符合扩散模型,在实验条件范围内水分扩散活化能随着微波功率密度P的增加呈指数关系减小。随着微波功率密度的升高,Ea可降低2.3%~3%,干燥时间减少18%~24%,具有较高的工业价值。